一种汽车弹簧端面磨平设备

文献发布时间:2023-06-19 13:51:08

技术领域

本发明属于打磨设备技术领域,具体的说是一种汽车弹簧端面磨平设备。

背景技术

受压的弹簧为了增加弹簧的稳定性,一般会将弹簧的端面进行打磨,进而增加弹簧的端面与其他零部件的接触面积,现有的弹簧在进行端面打磨时,通过人工将弹簧插入到固定弹簧的治具(该治具有两个转动的轮盘上均匀间隔开设圆孔,端面加工时,轮盘固定在主轴上,两个轮盘上的圆孔轴心依次重合,待打磨的弹簧放置在圆孔之中)中,由于该治具在进行弹簧装夹时,一般通过人工从一侧的圆孔穿入直至穿到另一侧的圆孔内,进而使得装夹不方便,且所需要的人力资源较多;同时为了方便装夹,通常圆孔的尺寸会大于弹簧的直径较多,进而使得弹簧在打磨过程中会有倾斜的可能,进而造成弹簧打磨的端面倾斜,进而降低了打磨的质量。

发明内容

为了弥补现有技术的不足,本发明提出的一种汽车弹簧端面磨平设备。本发明主要用于解决现有的弹簧端面打磨设备装夹弹簧时不方便需要人工操作,人力投入大的问题。

本发明解决其技术问题所采用的技术方案是:一种汽车弹簧端面磨平设备,包括固定架、活动架、液压缸、主轴、一号夹紧机构、二号夹紧机构、打磨机构、上料机构和取料机构;所述固定架的上部一端设置有所述活动架;所述活动架与所述固定架的底板滑动连接;所述活动架的一侧设置有所述液压缸;所述液压缸与所述固定架的底板固定连接;所述液压缸的活动段与所述活动架固定连接;所述固定架和所述活动架之间设置有所述主轴;所述主轴一端与所述固定架固定连接;所述主轴的另一端与所述活动架滑动连接;所述主轴上靠近所述固定架一侧设置有所述一号夹紧机构;所述主轴上靠近所述活动架的一侧设置有所述二号夹紧机构;所述固定架的一侧设置有所述上料机构;所述上料机构用于将弹簧放入所述一号夹紧机构和二号夹紧机构内;所述固定架的一侧设置有所述取料机构;所述取料机构用于将加工完成的弹簧从所述一号夹紧机构和二号夹紧机构内中取出;

所述一号夹紧机构包括一号限位轮、一号限位块、一号挡圈、一号收卷轮和一号电机;所述固定架的一侧设置有所述一号限位轮;所述一号限位轮均匀间隔开设有凹槽;所述一号限位轮外侧设置有所述一号挡圈;所述一号挡圈与所述固定架固定连接;所述一号挡圈与所述一号限位轮同轴心;所述一号限位轮与所述主轴转动连接;所述固定架的一侧设置有所述一号电机;所述一号电机与所述固定架固定连接;所述一号电机的输出轴一侧设置有所述一号收卷轮;所述一号收卷轮与所述一号电机的输出轴固定连接;所述一号收卷轮与所述一号限位轮外侧均匀间隔设置有所述一号限位块;所述一号限位块之间通过转轴转动连接;一端所述一号限位块一侧与所述一号收卷轮外侧转动连接;另一端所述一号限位块一侧与所述一号限位轮外侧转动连接;

所述二号夹紧机构包括二号限位轮、二号限位块、二号挡圈、二号收卷轮和二号电机;所述活动架的一侧设置有所述二号限位轮;所述二号限位轮均匀间隔开设有凹槽;所述二号限位轮外侧设置有所述二号挡圈;所述二号挡圈与所述二号限位轮同轴心;所述二号挡圈与所述活动架固定连接;所述二号限位轮与所述主轴转动连接;所述活动架的一侧设置有所述二号电机;所述二号电机与所述活动架固定连接;所述二号电机的输出轴一侧设置有所述二号收卷轮;所述二号收卷轮与所述二号电机的输出轴固定连接;所述二号收卷轮与所述二号限位轮外侧均匀间隔设置有所述二号限位块;所述二号限位块之间通过转轴转动连接;一端所述的二号限位块一侧与所述二号收卷轮外侧转动连接;另一端所述二号限位块一侧与所述二号限位轮外侧转动连接;

所述一号夹紧机构与所述二号夹紧架构之间设置有动力单元;所述动力单元用于同时驱动所述一号限位轮和所述二号限位轮转动;

所述固定架的一侧设置有三号电机;所述三号电机与所述固定架固定连接;所述一号限位轮的一侧设置有所述一号打磨盘;所述一号打磨盘与所述主轴转动连接;所述三号电机用于驱动所述一号打磨盘转动;

所述活动架的一侧设置有四号电机;所述四号电机与所述活动架固定连接;所述二号限位轮的一侧设置有所述二号打磨盘;所述二号打磨盘中部中空设置;所述二号打磨盘与所述活动架转动连接;所述四号电机用于驱动所述二号打磨盘转动。

工作时,受压的弹簧为了增加弹簧的稳定性,一般会将弹簧的端面进行打磨,进而增加弹簧的端面与其他零部件的接触面积,现有的弹簧在进行端面打磨时,通过人工将弹簧插入到固定弹簧的治具(该治具有两个转动的轮盘上均匀间隔开设圆孔,端面加工时,轮盘固定在主轴上,两个轮盘上的圆孔轴心依次重合,待打磨的弹簧放置在圆孔之中)中,由于该治具在进行弹簧装夹时,一般通过人工从一侧的圆孔穿入直至穿到另一侧的圆孔内,进而使得装夹不方便,且所需要的人力资源较多;同时为了方便装夹,通常圆孔的尺寸会大于弹簧的直径较多,进而使得弹簧在打磨过程中会有倾斜的可能,进而造成弹簧打磨的端面倾斜,进而降低了打磨的质量;因此在本方案中,通过设置的上料机构将弹簧输送到限位轮(后续的限位轮均包括一号限位轮和二号限位轮)上的凹槽内部,当弹簧进入到出料口的正下方的一个凹槽内后,动力单元工作,进而带动限位轮转动,使得装有弹簧的凹槽转到下一个工位,同时收卷轮(后续的收卷轮均包括一号收卷轮和二号收卷轮)同步转动,进而使得限位块(后续的限位块均包括一号限位块和二号限位块)向着限位轮的方向移动,由于限位轮的外侧设置有挡圈(后续的挡圈均包括一号挡圈和二号挡圈),进而使得限位块始终保持与限位轮外侧贴合紧密;进而将凹槽内部的弹簧抱夹;随后通过设置的三号电机和四号电机的驱动,进而使得一号打磨盘和二号打磨盘转动,随后通过液压方的活塞杆的伸出,进而使得二号打磨轮靠近一号打磨轮,进而使得一号打磨轮与二号打磨轮与弹簧接触,进而使得一号打磨轮与二号打磨轮对弹簧的端面进行打磨,当打磨完成后,通过设置的取料机构将打磨完成的弹簧取出,在取料的过程中,收卷轮与限位轮反向转动,进而使得限位块向着收卷轮的外侧移动,进而便于下一批弹簧装夹;由于在弹簧装夹的过程中完全由设备自行进行,不需要人工从通孔的一端插入到另一端,进而使得装夹更方便,进而减少了装夹所需的人力资源,进而提高了装夹的效率,进而提高了打磨的效率;同时由于弹簧是通过限位轮和限位块从两侧抱夹,进而不需要考虑装配时的方便,进而使得装料更方便,因此可以使得限位块与限位轮之间放置弹簧的间隙与弹簧的直径接近,进而避免弹簧在打磨的过程中出现偏斜的情况,进而避免了弹簧弹簧打磨后的端面偏斜的问题,进而提高了弹簧端面打磨的质量。

优选的,所述上料机构包括料斗、活动爪和电动推杆;所述固定架的一侧设置有所述料斗;所述料斗上部开设有通孔;所述通孔上方设置有所述活动爪;所述活动爪通过转轴与所述料斗转动连接;所述料斗的上部设置有所述电动推杆;所述电动推杆通过支架与所述料斗转动连接;所述电动推杆的活动杆与所述活动爪的一侧转动连接。

工作时,将弹簧整齐的码放在料斗内的料仓内部,在重力的作用下,进而使得弹簧向着料斗的方向滚动,通过在料斗的出料口的位置设置活动爪,进而将下落的弹簧挡住,通过设置的电动推杆活塞杆回缩,进而使得活动爪向料斗的转动,当活动爪的开口转动到靠近弹簧的一侧时弹簧在重力的作用下,进入到活动爪的内侧,随后电动推杆的活塞杆向外伸出,进而使得活动爪向着料斗出口的方向移动,进而使得活动爪的开口向着料斗的出口方向,进而在重力的作用下,进而使得弹簧从料斗的出口落下,进而而进入到限位轮的凹槽内部,进而完成一次上料;通过电动推杆的往复运动,进而实现活动爪的往复摆动,进而实现弹簧能够有序且依次进入到限位轮的凹槽内部,从而提高了上料的效率,进而提高了磨平设备的工作效率。

优选的,所述料斗的出料口一侧设置有柔性板;所述柔性板靠近所述料斗的料仓一侧;所述活动板与所述料斗固定连接;所述柔性板为柔性材质。

工作时,由于料斗与限位轮的的凹槽之间在高度上有一定的距离,且弹簧自身为弹性进,因此在弹簧从料斗落到限位轮上时,弹簧在于限位轮碰撞并弹起,进而会出现弹簧跳出凹槽的情况,因此在本方案中,通过在料斗的出料口的一侧设置柔性板,且将柔性板稍微倾斜设置,进而使得料斗的出料口处的间隙略小于弹簧的直径,进而随着弹簧在重力的作用下下落时,与柔性板先碰撞,拥有与柔性板的柔性特性,进而使得碰撞后柔性板自身变形,吸收部分弹簧下落的冲击力,进而使得降低了弹簧下落的速度,进而使得弹簧在于限位轮接触时的冲击力较小,进而使得弹簧在于限位轮接触后弹起的幅度降小,进而使得弹簧能跟稳定的落到凹槽内部,进而避免了弹簧跳出凹槽的情况发生,进而提高了上料的效率,进而提高了设备运行的稳定性,进而提高了设备的生产效率。

优选的,所述取料机构包括五号电机、转动辊、输送带、取料板和取料爪;所述固定架的一侧对称设置有所述转动辊;所述转动辊一端与所述固定架转动连接;其中一个所述转动辊的一端设置有所述五号电机;所述五号电机与所述固定架固定连接;所述五号电机的输出轴与所述转动辊固定连接;所述输送辊上套设有所述输送带;所述输送带上均匀间隔开设有长孔;所述输送带内侧均匀间隔设置有所述取料板,所述取料板上均匀间隔设置有所述取料爪;所述取料爪一端与所述取料板固定连接;所述取料爪的另一端穿过所述长孔。

工作时,在打磨完成后,通过五号电机的转动,进而带动转动辊转动,进而带动输送带转动,进而带动输送带上的取料爪转动,当取料爪转动到弹簧放置的位置时,通过取料爪勾住弹簧,随着取料爪的继续移动,进而将弹簧带离限位轮上的凹槽,进而将弹簧运输到下一个工位上,通过本方案中提出的结构,进而使得取料的过程过程不要人工的参与,进而提高了生产的效率;同时通过将取料爪设置成排设置多个,进而增加了取料爪与弹簧的接触点,进而保证了弹簧在取出的过程中的稳定性,同时通过设置多个取料爪,保证不管弹簧处于什么角度,取料爪均能将弹簧勾住,进而保证了取料的顺利进行。

优选的,所述取料板为柔性材质制成。

工作时,由于弹簧在加工的过程中位于限位轮中的凹槽内部,而在取料的过程中,取料爪处于转动的过程,因此会出现取料爪在转动的过程中与弹簧卡死的情况,若取料板为刚性的结构,则卡死情况难以通过自身的机构进行消除,进而造成取料的困难,因此在本方案中,通过将取料板设置成柔性板,进而在进行取料时,若出现卡死时,由于取料板为柔性结构,进而随着五号电机的继续转动,进而会使得取料板变形,进而会改变取料转的运动轨迹,进而防止取料柱与弹簧卡死在凹槽内部,进而使得取料更加顺畅,进而降低了设备的故障率,进而提高了设备的生产效率。

优选的,所述动力单元包括双头电机、一号主动齿轮、二号主动齿轮、一号从动齿轮、二号从动齿轮、连接板和导向杆;所述主轴的下部设置在有所述双头电机;所述双头电机与所述主轴固定连接;所述双头电机的一端输出轴固定连接有所述一号主动齿轮;所述主轴靠近所述一号主动齿轮的一端设置有所述一号从动齿轮;所述一号从动齿轮一侧与靠近所述固定架的一侧的所述限位轮固定连接;所述一号主动齿轮与所述一号从动齿轮啮合;所述双头电机的另一端输出轴设置有所述导向杆;所述导向杆与所述双头电机的输出轴通过花键滑动连接;所述主轴上设置有所述连接板;所述连接板与所述主轴滑动连接;所述连接板的另一端与所述导向杆转动连接;所述导向杆远离所述双头电机的一端设置有所述二号主动齿轮;所述二号主动齿轮与所述导向杆固定连接;所述主轴上靠近所述活动架的一侧设置有所述二号从动齿轮;所述二号从动齿轮与靠近所述活动架的所述二号限位轮固定连接;所述二号从动齿轮与所述主轴滑动连接;所述二号主动齿轮与所述二号从动齿轮啮合;所述二号主动齿轮与所述二号从动齿轮为人字形齿轮。

工作时,为了保证一号限位轮与二号限位轮的转动同步,因此在本方案中通过双头电机同时驱动一号限位轮与二号限位轮,进而保证一号限位轮与二号限位轮之间转动的同步性,进而保证弹簧在一号限位轮与二号限位轮之间不会因两端运动不同步导致的扭转,进而保证弹簧的稳定性,进而提高了端面打磨的质量;但是为了使得设备能够打磨不同长度的弹簧,因此设备上的二号限位轮和二号打磨轮能够在主轴的方向上移动,因此通过设置的导向杆进而使得双头电机的输出轴与导向杆之间在轴向上能够滑动,但是在扭转方向能够传递扭矩,进而在二号限位轮和二号打磨轮移动时双头电机输出的扭矩始终都能传递到二号限位轮上,进而为设备能打磨更多不同长度的弹簧提供必要条件,进而增加了设备的使用范围,同时通过将二号主动齿轮与二号从动齿轮为人字形齿轮,进而保证在二号打磨轮移动的过程中,二号主动齿轮与二号从动齿轮之间能始终保持啮合,进而使得移动更方便。

优选的,所述二号电机与所述三号电机转速相同;所述二号电机与所述三号电机的转向相反。

工作时,通过将三号电机与四号电机的转速设置的相同且方向相反,进而在打磨的过程中使得弹簧两端受到的扭转力能够大小相同方向相反,进而使得两端受到的扭转力能相互抵消,进而在打磨的过程中是弹簧能够更稳定,进而使得弹簧两端与打磨轮(包括一号打磨轮与二号打磨轮)之间接触的更好,进而提高了打磨的质量。

本发明的有益效果如下:

1.本发明中受压的弹簧为了增加弹簧的稳定性,一般会将弹簧的端面进行打磨,进而增加弹簧的端面与其他零部件的接触面积,现有的弹簧在进行端面打磨时,通过人工将弹簧插入到固定弹簧的治具(该治具有两个转动的轮盘上均匀间隔开设圆孔,端面加工时,轮盘固定在主轴上,两个轮盘上的圆孔轴心依次重合,待打磨的弹簧放置在圆孔之中)中,由于该治具在进行弹簧装夹时,一般通过人工从一侧的圆孔穿入直至穿到另一侧的圆孔内,进而使得装夹不方便,且所需要的人力资源较多;同时为了方便装夹,通常圆孔的尺寸会大于弹簧的直径较多,进而使得弹簧在打磨过程中会有倾斜的可能,进而造成弹簧打磨的端面倾斜,进而降低了打磨的质量;因此在本方案中,通过设置的上料机构将弹簧输送到限位轮(后续的限位轮均包括一号限位轮和二号限位轮)上的凹槽内部,当弹簧进入到出料口的正下方的一个凹槽内后,动力单元工作,进而带动限位轮转动,使得装有弹簧的凹槽转到下一个工位,同时收卷轮(后续的收卷轮均包括一号收卷轮和二号收卷轮)同步转动,进而使得限位块(后续的限位块均包括一号限位块和二号限位块)向着限位轮的方向移动,由于限位轮的外侧设置有挡圈(后续的挡圈均包括一号挡圈和二号挡圈),进而使得限位块始终保持与限位轮外侧贴合紧密;进而将凹槽内部的弹簧抱夹;随后通过设置的三号电机和四号电机的驱动,进而使得一号打磨盘和二号打磨盘转动,随后通过液压方的活塞杆的伸出,进而使得二号打磨轮靠近一号打磨轮,进而使得一号打磨轮与二号打磨轮与弹簧接触,进而使得一号打磨轮与二号打磨轮对弹簧的端面进行打磨,当打磨完成后,通过设置的取料机构将打磨完成的弹簧取出,在取料的过程中,收卷轮与限位轮反向转动,进而使得限位块向着收卷轮的外侧移动,进而便于下一批弹簧装夹;由于在弹簧装夹的过程中完全由设备自行进行,不需要人工从通孔的一端插入到另一端,进而使得装夹更方便,进而减少了装夹所需的人力资源,进而提高了装夹的效率,进而提高了打磨的效率;同时由于弹簧是通过限位轮和限位块从两侧抱夹,进而不需要考虑装配时的方便,因此可以使得限位块与限位轮之间放置弹簧的间隙与弹簧的直径接近,进而避免弹簧在打磨的过程中出现偏斜的情况,进而避免了弹簧弹簧打磨后的端面偏斜的问题,进而提高了弹簧端面打磨的质量。

2.本发明中将弹簧整齐的码放在料斗内的料仓内部,在重力的作用下,进而使得弹簧向着料斗的方向滚动,通过在料斗的出料口的位置设置活动爪,进而将下落的弹簧挡住,通过设置的电动推杆活塞杆回缩,进而使得活动爪向料斗的转动,当活动爪的开口转动到靠近弹簧的一侧时弹簧在重力的作用下,进入到活动爪的内侧,随后电动推杆的活塞杆向外伸出,进而使得活动爪向着料斗出口的方向移动,进而使得活动爪的开口向着料斗的出口方向,进而在重力的作用下,进而使得弹簧从料斗的出口落下,进而而进入到限位轮的凹槽内部,进而完成一次上料;通过电动推杆的往复运动,进而实现活动爪的往复摆动,进而实现弹簧能够有序且依次进入到限位轮的凹槽内部,从而提高了上料的效率,进而提高了磨平设备的工作效率。

3.本发明中由于料斗与限位轮的的凹槽之间在高度上有一定的距离,且弹簧自身为弹性进,因此在弹簧从料斗落到限位轮上时,弹簧在于限位轮碰撞并弹起,进而会出现弹簧跳出凹槽的情况,因此在本方案中,通过在料斗的出料口的一侧设置柔性板,且将柔性板稍微倾斜设置,进而使得料斗的出料口处的间隙略小于弹簧的直径,进而随着弹簧在重力的作用下下落时,与柔性板先碰撞,拥有与柔性板的柔性特性,进而使得碰撞后柔性板自身变形,吸收部分弹簧下落的冲击力,进而使得降低了弹簧下落的速度,进而使得弹簧在于限位轮接触时的冲击力较小,进而使得弹簧在于限位轮接触后弹起的幅度降小,进而使得弹簧能跟稳定的落到凹槽内部,进而避免了弹簧跳出凹槽的情况发生,进而提高了上料的效率,进而提高了设备运行的稳定性,进而提高了设备的生产效率。

4.本发明中在打磨完成后,通过五号电机的转动,进而带动转动辊转动,进而带动输送带转动,进而带动输送带上的取料爪转动,当取料爪转动到弹簧放置的位置时,通过取料爪勾住弹簧,随着取料爪的继续移动,进而将弹簧带离限位轮上的凹槽,进而将弹簧运输到下一个工位上,通过本方案中提出的结构,进而使得取料的过程过程不要人工的参与,进而提高了生产的效率;同时通过将取料爪设置成排设置多个,进而增加了取料爪与弹簧的接触点,进而保证了弹簧在取出的过程中的稳定性,同时通过设置多个取料爪,保证不管弹簧处于什么角度,取料爪均能将弹簧勾住,进而保证了取料的顺利进行。

5.本发明中由于弹簧在加工的过程中位于限位轮中的凹槽内部,而在取料的过程中,取料爪处于转动的过程,因此会出现取料爪在转动的过程中与弹簧卡死的情况,若取料板为刚性的结构,则卡死情况难以通过自身的机构进行消除,进而造成取料的困难,因此在本方案中,通过将取料板设置成柔性板,进而在进行取料时,若出现卡死时,由于取料板为柔性结构,进而随着五号电机的继续转动,进而会使得取料板变形,进而会改变取料转的运动轨迹,进而防止取料柱与弹簧卡死在凹槽内部,进而使得取料更加顺畅,进而降低了设备的故障率,进而提高了设备的生产效率。

附图说明

下面结合附图对本发明作进一步说明。

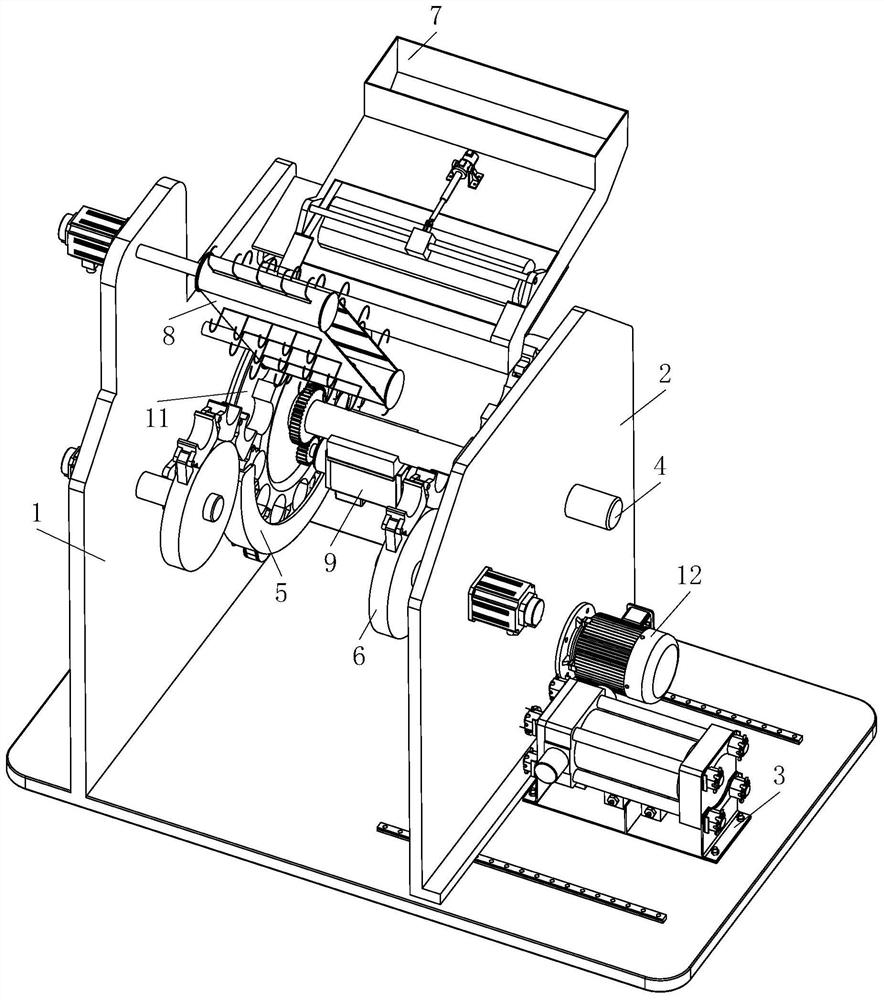

图1是本发明中端面打磨设备的第一整体示意图;

图2是本发明中端面打磨设备的第二整体示意图;

图3是本发明中一号夹紧机构的结构示意图;

图4是本发明中二号夹紧机构的第一结构示意图;

图5是本发明中取料机构的机构示意图;

图6是本发明中二号夹紧机构的第二结构示意图;

图7是本发明中上料机构的结构示意图;

图8是本发明中动力单元的结构示意图;

图中:固定架1、活动架2、液压缸3、主轴4、一号夹紧机构5、二号夹紧机构6、上料机构7、取料机构8、一号限位轮51、一号限位块52、一号挡圈53、一号收卷轮54、一号电机55、二号限位轮61、二号限位块62、二号挡圈63、二号收卷轮64、二号电机65、动力单元9、三号电机10、一号打磨盘11、四号电机12、二号打磨盘13、料斗71、活动爪72、电动推杆73、柔性板74、五号电机81、转动辊82、输送带83、取料板84、取料爪85、双头电机91、一号主动齿轮92、二号主动齿轮93、一号从动齿轮94、二号从动齿轮95、连接板96、导向杆97。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图8所示,一种汽车弹簧端面磨平设备,包括固定架1、活动架2、液压缸3、主轴4、一号夹紧机构5、二号夹紧机构6、打磨机构、上料机构7和取料机构8;所述固定架1的上部一端设置有所述活动架2;所述活动架2与所述固定架1的底板滑动连接;所述活动架2的一侧设置有所述液压缸3;所述液压缸3与所述固定架1的底板固定连接;所述液压缸3的活动段与所述活动架2固定连接;所述固定架1和所述活动架2之间设置有所述主轴4;所述主轴4一端与所述固定架1固定连接;所述主轴4的另一端与所述活动架2滑动连接;所述主轴4上靠近所述固定架1一侧设置有所述一号夹紧机构5;所述主轴4上靠近所述活动架2的一侧设置有所述二号夹紧机构6;所述固定架1的一侧设置有所述上料机构7;所述上料机构7用于将弹簧放入所述一号夹紧机构5和二号夹紧机构6内;所述固定架1的一侧设置有所述取料机构8;所述取料机构8用于将加工完成的弹簧从所述一号夹紧机构5和二号夹紧机构6内中取出;

所述一号夹紧机构5包括一号限位轮51、一号限位块52、一号挡圈53、一号收卷轮54和一号电机55;所述固定架1的一侧设置有所述一号限位轮51;所述一号限位轮51均匀间隔开设有凹槽;所述一号限位轮51外侧设置有所述一号挡圈53;所述一号挡圈53与所述固定架1固定连接;所述一号挡圈53与所述一号限位轮51同轴心;所述一号限位轮51与所述主轴4转动连接;所述固定架1的一侧设置有所述一号电机55;所述一号电机55与所述固定架1固定连接;所述一号电机55的输出轴一侧设置有所述一号收卷轮54;所述一号收卷轮54与所述一号电机55的输出轴固定连接;所述一号收卷轮54与所述一号限位轮51外侧均匀间隔设置有所述一号限位块52;所述一号限位块52之间通过转轴转动连接;一端所述一号限位块52一侧与所述一号收卷轮54外侧转动连接;另一端所述一号限位块52一侧与所述一号限位轮51外侧转动连接;

所述二号夹紧机构6包括二号限位轮61、二号限位块62、二号挡圈63、二号收卷轮64和二号电机65;所述活动架2的一侧设置有所述二号限位轮61;所述二号限位轮61均匀间隔开设有凹槽;所述二号限位轮61外侧设置有所述二号挡圈63;所述二号挡圈63与所述二号限位轮61同轴心;所述二号挡圈63与所述活动架2固定连接;所述二号限位轮61与所述主轴4转动连接;所述活动架2的一侧设置有所述二号电机65;所述二号电机65与所述活动架2固定连接;所述二号电机65的输出轴一侧设置有所述二号收卷轮64;所述二号收卷轮64与所述二号电机65的输出轴固定连接;所述二号收卷轮64与所述二号限位轮61外侧均匀间隔设置有所述二号限位块62;所述二号限位块62之间通过转轴转动连接;一端所述的二号限位块62一侧与所述二号收卷轮64外侧转动连接;另一端所述二号限位块62一侧与所述二号限位轮61外侧转动连接;

所述一号夹紧机构5与所述二号夹紧架构之间设置有动力单元9;所述动力单元9用于同时驱动所述一号限位轮51和所述二号限位轮61转动;

所述固定架1的一侧设置有三号电机10;所述三号电机10与所述固定架1固定连接;所述一号限位轮51的一侧设置有所述一号打磨盘11;所述一号打磨盘11与所述主轴4转动连接;所述三号电机10用于驱动所述一号打磨盘11转动;

所述活动架2的一侧设置有四号电机12;所述四号电机12与所述活动架2固定连接;所述二号限位轮61的一侧设置有所述二号打磨盘13;所述二号打磨盘13中部中空设置;所述二号打磨盘13与所述活动架2转动连接;所述四号电机12用于驱动所述二号打磨盘13转动。

工作时,受压的弹簧为了增加弹簧的稳定性,一般会将弹簧的端面进行打磨,进而增加弹簧的端面与其他零部件的接触面积,现有的弹簧在进行端面打磨时,通过人工将弹簧插入到固定弹簧的治具(该治具有两个转动的轮盘上均匀间隔开设圆孔,端面加工时,轮盘固定在主轴4上,两个轮盘上的圆孔轴心依次重合,待打磨的弹簧放置在圆孔之中)中,由于该治具在进行弹簧装夹时,一般通过人工从一侧的圆孔穿入直至穿到另一侧的圆孔内,进而使得装夹不方便,且所需要的人力资源较多;同时为了方便装夹,通常圆孔的尺寸会大于弹簧的直径较多,进而使得弹簧在打磨过程中会有倾斜的可能,进而造成弹簧打磨的端面倾斜,进而降低了打磨的质量;因此在本方案中,通过设置的上料机构7将弹簧输送到限位轮(后续的限位轮均包括一号限位轮51和二号限位轮61)上的凹槽内部,当弹簧进入到出料口的正下方的一个凹槽内后,动力单元9工作,进而带动限位轮转动,使得装有弹簧的凹槽转到下一个工位,同时收卷轮(后续的收卷轮均包括一号收卷轮54和二号收卷轮64)同步转动,进而使得限位块(后续的限位块均包括一号限位块52和二号限位块62)向着限位轮的方向移动,由于限位轮的外侧设置有挡圈(后续的挡圈均包括一号挡圈53和二号挡圈63),进而使得限位块始终保持与限位轮外侧贴合紧密;进而将凹槽内部的弹簧抱夹;随后通过设置的三号电机10和四号电机12的驱动,进而使得一号打磨盘11和二号打磨盘13转动,随后通过液压方的活塞杆的伸出,进而使得二号打磨轮靠近一号打磨轮,进而使得一号打磨轮与二号打磨轮与弹簧接触,进而使得一号打磨轮与二号打磨轮对弹簧的端面进行打磨,当打磨完成后,通过设置的取料机构8将打磨完成的弹簧取出,在取料的过程中,收卷轮与限位轮反向转动,进而使得限位块向着收卷轮的外侧移动,进而便于下一批弹簧装夹;由于在弹簧装夹的过程中完全由设备自行进行,不需要人工从通孔的一端插入到另一端,进而使得装夹更方便,进而减少了装夹所需的人力资源,进而提高了装夹的效率,进而提高了打磨的效率;同时由于弹簧是通过限位轮和限位块从两侧抱夹,进而不需要考虑装配时的方便,因此可以使得限位块与限位轮之间放置弹簧的间隙与弹簧的直径接近,进而避免弹簧在打磨的过程中出现偏斜的情况,进而避免了弹簧弹簧打磨后的端面偏斜的问题,进而提高了弹簧端面打磨的质量。

如图2、图3和图7所示,所述上料机构7包括料斗71、活动爪72和电动推杆73;所述固定架1的一侧设置有所述料斗71;所述料斗71上部开设有通孔;所述通孔上方设置有所述活动爪72;所述活动爪72通过转轴与所述料斗71转动连接;所述料斗71的上部设置有所述电动推杆73;所述电动推杆73通过支架与所述料斗71转动连接;所述电动推杆73的活动杆与所述活动爪72的一侧转动连接。

工作时,将弹簧整齐的码放在料斗71内的料仓内部,在重力的作用下,进而使得弹簧向着料斗71的方向滚动,通过在料斗71的出料口的位置设置活动爪72,进而将下落的弹簧挡住,通过设置的电动推杆73活塞杆回缩,进而使得活动爪72向料斗71的转动,当活动爪72的开口转动到靠近弹簧的一侧时弹簧在重力的作用下,进入到活动爪72的内侧,随后电动推杆73的活塞杆向外伸出,进而使得活动爪72向着料斗71出口的方向移动,进而使得活动爪72的开口向着料斗71的出口方向,进而在重力的作用下,进而使得弹簧从料斗71的出口落下,进而而进入到限位轮的凹槽内部,进而完成一次上料;通过电动推杆73的往复运动,进而实现活动爪72的往复摆动,进而实现弹簧能够有序且依次进入到限位轮的凹槽内部,从而提高了上料的效率,进而提高了磨平设备的工作效率。

如图2、图3和图7所示,所述料斗71的出料口一侧设置有柔性板74;所述柔性板74靠近所述料斗71的料仓一侧;所述柔性板74与所述料斗71固定连接;所述柔性板74为柔性材质。

工作时,由于料斗71与限位轮的的凹槽之间在高度上有一定的距离,且弹簧自身为弹性进,因此在弹簧从料斗71落到限位轮上时,弹簧在于限位轮碰撞并弹起,进而会出现弹簧跳出凹槽的情况,因此在本方案中,通过在料斗71的出料口的一侧设置柔性板74,且将柔性板74稍微倾斜设置,进而使得料斗71的出料口处的间隙略小于弹簧的直径,进而随着弹簧在重力的作用下下落时,与柔性板74先碰撞,拥有与柔性板74的柔性特性,进而使得碰撞后柔性板74自身变形,吸收部分弹簧下落的冲击力,进而使得降低了弹簧下落的速度,进而使得弹簧在于限位轮接触时的冲击力较小,进而使得弹簧在于限位轮接触后弹起的幅度降小,进而使得弹簧能跟稳定的落到凹槽内部,进而避免了弹簧跳出凹槽的情况发生,进而提高了上料的效率,进而提高了设备运行的稳定性,进而提高了设备的生产效率。

如图1至图4所示,所述取料机构8包括四号电机12、转动辊82、输送带83、取料板84和取料爪85;所述固定架1的一侧对称设置有所述转动辊82;所述转动辊82一端与所述固定架1转动连接;其中一个所述转动辊82的一端设置有所述四号电机12;所述四号电机12与所述固定架1固定连接;所述四号电机12的输出轴与所述转动辊82固定连接;所述转动辊82上套设有所述输送带83;所述输送带83上均匀间隔开设有长孔;所述输送带83内侧均匀间隔设置有所述取料板84,所述取料板84上均匀间隔设置有所述取料爪85;所述取料爪85一端与所述取料板84固定连接;所述取料爪85的另一端穿过所述长孔。

工作时,在打磨完成后,通过五号电机81的转动,进而带动转动辊82转动,进而带动输送带83转动,进而带动输送带83上的取料爪85转动,当取料爪85转动到弹簧放置的位置时,通过取料爪85勾住弹簧,随着取料爪85的继续移动,进而将弹簧带离限位轮上的凹槽,进而将弹簧运输到下一个工位上,通过本方案中提出的结构,进而使得取料的过程过程不要人工的参与,进而提高了生产的效率;同时通过将取料爪85设置成排设置多个,进而增加了取料爪85与弹簧的接触点,进而保证了弹簧在取出的过程中的稳定性,同时通过设置多个取料爪85,保证不管弹簧处于什么角度,取料爪85均能将弹簧勾住,进而保证了取料的顺利进行。

所述取料板84为柔性材质制成。

工作时,由于弹簧在加工的过程中位于限位轮中的凹槽内部,而在取料的过程中,取料爪85处于转动的过程,因此会出现取料爪85在转动的过程中与弹簧卡死的情况,若取料板84为刚性的结构,则卡死情况难以通过自身的机构进行消除,进而造成取料的困难,因此在本方案中,通过将取料板84设置成柔性板74,进而在进行取料时,若出现卡死时,由于取料板84为柔性结构,进而随着五号电机81的继续转动,进而会使得取料板84变形,进而会改变取料转的运动轨迹,进而防止取料柱与弹簧卡死在凹槽内部,进而使得取料更加顺畅,进而降低了设备的故障率,进而提高了设备的生产效率。

如图3、图4和图8所示,所述动力单元9包括双头电机91、一号主动齿轮92、二号主动齿轮93、一号从动齿轮94、二号从动齿轮95、连接板96和导向杆97;所述主轴4的下部设置在有所述双头电机91;所述双头电机91与所述主轴4固定连接;所述双头电机91的一端输出轴固定连接有所述一号主动齿轮92;所述主轴4靠近所述一号主动齿轮92的一端设置有所述一号从动齿轮94;所述一号从动齿轮94一侧与靠近所述固定架1的一侧的所述限位轮固定连接;所述一号主动齿轮92与所述一号从动齿轮94啮合;所述双头电机91的另一端输出轴设置有所述导向杆97;所述导向杆97与所述双头电机91的输出轴通过花键滑动连接;所述主轴4上设置有所述连接板96;所述连接板96与所述主轴4滑动连接;所述连接板96的另一端与所述导向杆97转动连接;所述导向杆97远离所述双头电机91的一端设置有所述二号主动齿轮93;所述二号主动齿轮93与所述导向杆97固定连接;所述主轴4上靠近所述活动架2的一侧设置有所述二号从动齿轮95;所述二号从动齿轮95与靠近所述活动架2的所述二号限位轮61固定连接;所述二号从动齿轮95与所述主轴4滑动连接;所述二号主动齿轮93与所述二号从动齿轮95啮合;所述二号主动齿轮93与所述二号从动齿轮95为人字形齿轮。

工作时,为了保证一号限位轮51与二号限位轮61的转动同步,因此在本方案中通过双头电机91同时驱动一号限位轮51与二号限位轮61,进而保证一号限位轮51与二号限位轮61之间转动的同步性,进而保证弹簧在一号限位轮51与二号限位轮61之间不会因两端运动不同步导致的扭转,进而保证弹簧的稳定性,进而提高了端面打磨的质量;但是为了使得设备能够打磨不同长度的弹簧,因此设备上的二号限位轮61和二号打磨轮能够在主轴4的方向上移动,因此通过设置的导向杆97进而使得双头电机91的输出轴与导向杆97之间在轴向上能够滑动,但是在扭转方向能够传递扭矩,进而在二号限位轮61和二号打磨轮移动时双头电机91输出的扭矩始终都能传递到二号限位轮61上,进而为设备能打磨更多不同长度的弹簧提供必要条件,进而增加了设备的使用范围,同时通过将二号主动齿轮93与二号从动齿轮95为人字形齿轮,进而保证在二号打磨轮移动的过程中,二号主动齿轮93与二号从动齿轮95之间能始终保持啮合,进而使得移动更方便。

所述二号电机65与所述三号电机10转速相同;所述二号电机65与所述三号电机10的转向相反。

工作时,通过将三号电机10与四号电机12的转速设置的相同且方向相反,进而在打磨的过程中使得弹簧两端受到的扭转力能够大小相同方向相反,进而使得两端受到的扭转力能相互抵消,进而在打磨的过程中是弹簧能够更稳定,进而使得弹簧两端与打磨轮(包括一号打磨轮与二号打磨轮)之间接触的更好,进而提高了打磨的质量。

工作时,受压的弹簧为了增加弹簧的稳定性,一般会将弹簧的端面进行打磨,进而增加弹簧的端面与其他零部件的接触面积,现有的弹簧在进行端面打磨时,通过人工将弹簧插入到固定弹簧的治具(该治具有两个转动的轮盘上均匀间隔开设圆孔,端面加工时,轮盘固定在主轴4上,两个轮盘上的圆孔轴心依次重合,待打磨的弹簧放置在圆孔之中)中,由于该治具在进行弹簧装夹时,一般通过人工从一侧的圆孔穿入直至穿到另一侧的圆孔内,进而使得装夹不方便,且所需要的人力资源较多;同时为了方便装夹,通常圆孔的尺寸会大于弹簧的直径较多,进而使得弹簧在打磨过程中会有倾斜的可能,进而造成弹簧打磨的端面倾斜,进而降低了打磨的质量;因此在本方案中,通过设置的上料机构7将弹簧输送到限位轮(后续的限位轮均包括一号限位轮51和二号限位轮61)上的凹槽内部,当弹簧进入到出料口的正下方的一个凹槽内后,动力单元9工作,进而带动限位轮转动,使得装有弹簧的凹槽转到下一个工位,同时收卷轮(后续的收卷轮均包括一号收卷轮54和二号收卷轮64)同步转动,进而使得限位块(后续的限位块均包括一号限位块52和二号限位块62)向着限位轮的方向移动,由于限位轮的外侧设置有挡圈(后续的挡圈均包括一号挡圈53和二号挡圈63),进而使得限位块始终保持与限位轮外侧贴合紧密;进而将凹槽内部的弹簧抱夹;随后通过设置的三号电机10和四号电机12的驱动,进而使得一号打磨盘11和二号打磨盘13转动,随后通过液压方的活塞杆的伸出,进而使得二号打磨轮靠近一号打磨轮,进而使得一号打磨轮与二号打磨轮与弹簧接触,进而使得一号打磨轮与二号打磨轮对弹簧的端面进行打磨,当打磨完成后,通过设置的取料机构8将打磨完成的弹簧取出,在取料的过程中,收卷轮与限位轮反向转动,进而使得限位块向着收卷轮的外侧移动,进而便于下一批弹簧装夹;由于在弹簧装夹的过程中完全由设备自行进行,不需要人工从通孔的一端插入到另一端,进而使得装夹更方便,进而减少了装夹所需的人力资源,进而提高了装夹的效率,进而提高了打磨的效率;同时由于弹簧是通过限位轮和限位块从两侧抱夹,进而不需要考虑装配时的方便,因此可以使得限位块与限位轮之间放置弹簧的间隙与弹簧的直径接近,进而避免弹簧在打磨的过程中出现偏斜的情况,进而避免了弹簧弹簧打磨后的端面偏斜的问题,进而提高了弹簧端面打磨的质量;将弹簧整齐的码放在料斗71内的料仓内部,在重力的作用下,进而使得弹簧向着料斗71的方向滚动,通过在料斗71的出料口的位置设置活动爪72,进而将下落的弹簧挡住,通过设置的电动推杆73活塞杆回缩,进而使得活动爪72向料斗71的转动,当活动爪72的开口转动到靠近弹簧的一侧时弹簧在重力的作用下,进入到活动爪72的内侧,随后电动推杆73的活塞杆向外伸出,进而使得活动爪72向着料斗71出口的方向移动,进而使得活动爪72的开口向着料斗71的出口方向,进而在重力的作用下,进而使得弹簧从料斗71的出口落下,进而而进入到限位轮的凹槽内部,进而完成一次上料;通过电动推杆73的往复运动,进而实现活动爪72的往复摆动,进而实现弹簧能够有序且依次进入到限位轮的凹槽内部,从而提高了上料的效率,进而提高了磨平设备的工作效率。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。