热塑性聚氨酯球结构及其制造方法

文献发布时间:2023-06-19 13:51:08

技术领域

本发明关于一种热塑性聚氨酯球结构及其制造方法。

背景技术

现有足球结构是以橡胶内胆、尼龙(Nylon)长纤维、乙烯-醋酸乙烯共聚合物(EVA)泡棉等材料制作,然而现有制作足球工艺中需使用溶剂,该溶剂会危害环境,不符合环保需求。并且,现有制作足球工艺中需使用黏着剂黏合各层,且由于各层的材料不同,其各层间的剥离强度不佳,使得现有足球结构的整体剥离强度不足。

因此,有必要提供一创新且具进步性的热塑性聚氨酯球结构及其制造方法,以解决上述现有缺失。

发明内容

本发明关于一种热塑性聚氨酯球结构。在一实施例中,该热塑性聚氨酯球结构包括:一球内胆层、一纱线层及一表皮层。所述球内胆层以热塑性聚氨酯材料制作。所述纱线层以热塑性聚氨酯材料制作,所述纱线层包覆所述球内胆层。所述表皮层以热塑性聚氨酯材料制作,所述表皮层包覆所述纱线层。

本发明关于一种热塑性聚氨酯球结构的制造方法。在一实施例中,该热塑性聚氨酯球结构的制造方法包括以下步骤:制作一球内胆层,其是以热塑性聚氨酯材料制作;以热塑性聚氨酯纱包覆所述球内胆层,以形成一纱线层;制作一表皮层,其是以热塑性聚氨酯材料制作;及将所述表皮层包覆所述纱线层,并热加工处理。

附图说明

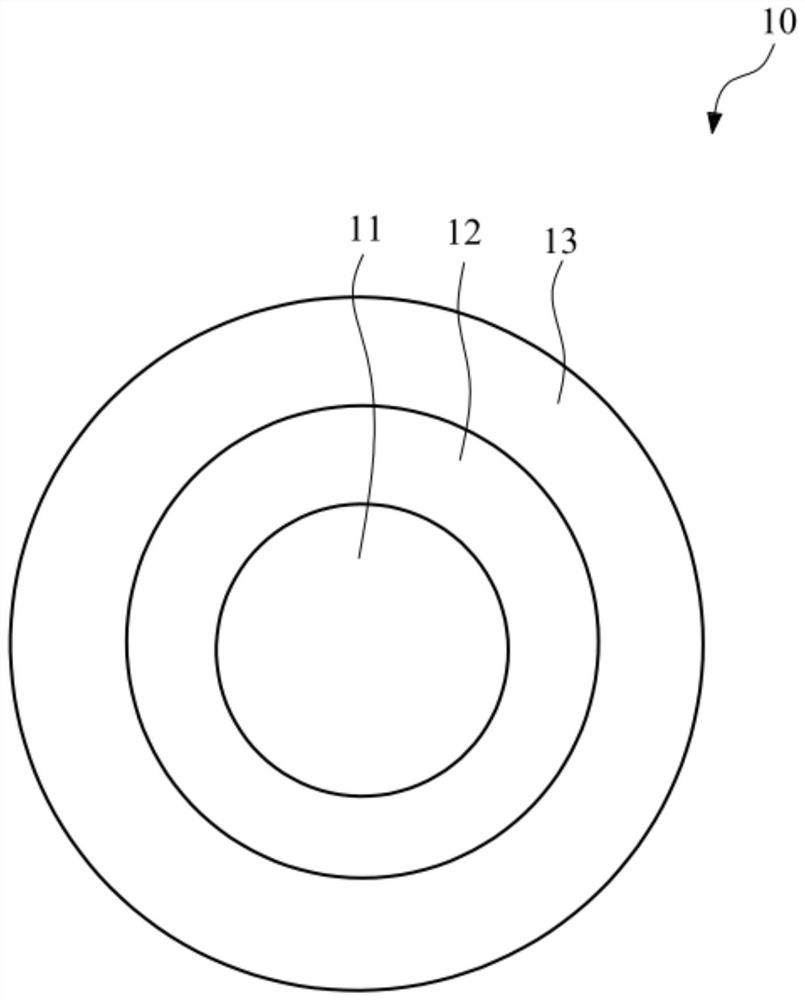

图1为本发明一实施例热塑性聚氨酯球结构的示意图。

图2为本发明一实施例球内胆层的结构示意图。

图3为本发明一实施例表皮层的结构示意图。

图4为本发明一实施例热塑性聚氨酯球结构的制造方法流程示意图。

图5为本发明一实施例热塑性聚氨酯纱10%伸长率时的断裂强度比较图。

符号说明

10 热塑性聚氨酯球结构

11 球内胆层

12 纱线层

13 表皮层

111 第一高回弹热塑性聚氨酯层

112 高气密热塑性聚氨酯层

113 第二高回弹热塑性聚氨酯层

131 外皮层

132 发泡乳胶层

133 未发泡乳胶层

S41-S44 步骤

具体实施方式

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

参阅图1,其为本发明一实施例热塑性聚氨酯球结构的结构示意图。在一实施例中,本发明的热塑性聚氨酯球结构10包括:一球内胆层11、一纱线层12及一表皮层13。该球内胆层11以热塑性聚氨酯(TPU)材料制作。该纱线层12以热塑性聚氨酯(TPU)材料制作,该纱线层12包覆该球内胆层11。该表皮层13以热塑性聚氨酯(TPU)材料制作,该表皮层13包覆该纱线层12。本发明的热塑性聚氨酯球结构10可应用于各式球类,例如足球等,但不以上述为限。

在一实施例中,该球内胆层11是以热塑性聚氨酯长纤维缠绕,以一球内胆工艺制作。参阅图2,其为本发明一实施例球内胆层的结构示意图。在一实施例中,该球内胆层11包括一第一高回弹热塑性聚氨酯层111、一高气密热塑性聚氨酯层112及一第二高回弹热塑性聚氨酯层113。该高气密热塑性聚氨酯层112设置于第二高回弹热塑性聚氨酯层113上,且该第一高回弹热塑性聚氨酯层111设置于该高气密热塑性聚氨酯层112上。该第一高回弹热塑性聚氨酯层111、该高气密热塑性聚氨酯层112及该第二高回弹热塑性聚氨酯层113的厚度复合比为1:2:1。在一实施例中,该第一高回弹热塑性聚氨酯层111的厚度可为0.05mm,该高气密热塑性聚氨酯层112的厚度可为0.1mm,该第二高回弹热塑性聚氨酯层113的厚度可为0.05mm。

在一实施例中,该纱线层12是以热塑性聚氨酯缠绕纱或热塑性聚氨酯热熔纱制成。该热塑性聚氨酯缠绕纱或热塑性聚氨酯热熔纱可为热塑性聚氨酯弹性体。该纱线层12可经热加工处理,熔融黏合该球内胆层11及该表皮层13。

参阅图3,其为本发明一实施例表皮层的结构示意图。在一实施例中,该表皮层13包括一外皮层131及一乳胶层。该乳胶层包括一发泡乳胶层132及一未发泡乳胶层133,该发泡乳胶层132设置于该未发泡乳胶层133上,该外皮层131设置于该发泡乳胶层132上。该外皮层131、该发泡乳胶层132及该未发泡乳胶层133的厚度复合比为1:8:1。在一实施例中,该外皮层131的厚度为0.1-0.3mm,该发泡乳胶层132的厚度为0.4-1.6mm,该未发泡乳胶层133的厚度为0.1-0.3mm。在一实施例中,该外皮层131的厚度可为0.2mm,该发泡乳胶层132的厚度可为1.6mm,该未发泡乳胶层133的厚度可为0.2mm。

本发明的热塑性聚氨酯球结构10是全部使用热塑性聚氨酯材料制成,符合环保需求并可回收,且不需使用任何溶剂,不会危害环境。并且,本发明的热塑性聚氨酯球结构10的各层均以相同的热塑性聚氨酯材料制作,且不需要利用黏着剂黏合各层,本发明的热塑性聚氨酯球结构10可利用熔融黏合各层,可提升各层间的剥离强度,并使得本发明的热塑性聚氨酯球结构10的整体剥离强度提升。

参阅图4,其为本发明一实施例热塑性聚氨酯球结构的制造方法流程示意图。请配合参考图1及图4,首先参考步骤S41,制作该球内胆层11,其是以热塑性聚氨酯材料制作。在一实施例中,在制作该球内胆层的步骤中,包括:准备黏度为0.5-2的热塑性聚氨酯酯粒,并经过一干燥筒干燥,使热塑性聚氨酯酯粒的含水率在20-50ppm间,再使用一熔纺工艺,将干燥后的热塑性聚氨酯酯粒输送至一挤出机内,熔融后输送到一计量泵,经该计量泵输送到一纺丝组件,以喷出热塑性聚氨酯丝,再经过风温为10-50℃的冷却风冷却后,再以一延伸罗拉装置(Drawing rollers)进行延伸,再使用一卷绕机(Winder)进行卷绕,以制得200-500den热塑性聚氨酯长纤维,再经一球内胆工艺,以制得该球内胆层11。

在一实施例中,该热塑性聚氨酯长纤维的物性为5-15g/d,其10%初始强度为0.5-1.5kgf,其伸长率为5-30%。

请配合参考图1、图2及图4,在一实施例中,在制作该球内胆层11的步骤中,包括:制作一第一高回弹热塑性聚氨酯层111、一高气密热塑性聚氨酯层112及一第二高回弹热塑性聚氨酯层113的步骤,其中以一第一干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下,并利用一第一挤出机熔融该热塑性聚氨酯酯粒,该第一挤出机的熔融温度为160℃-180℃,在一实施例中,该第一挤出机的熔融温度设定依序为160℃、180℃、175℃。DIE温度为180℃,经一第一计量泵,以制作该第一高回弹热塑性聚氨酯层111。

在一实施例中,以一第二干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下,并利用一第二挤出机熔融该热塑性聚氨酯酯粒,该第二挤出机的熔融温度为160℃-190℃,在一实施例中,该第二挤出机的熔融温度设定依序为160℃、190℃、180℃。DIE温度为180℃,经一第二计量泵,以制作该高气密热塑性聚氨酯层112。

在一实施例中,以一第三干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下,并利用一第三挤出机熔融该热塑性聚氨酯酯粒,该第三挤出机的熔融温度为160℃-180℃,在一实施例中,该第三挤出机的熔融温度设定依序为160℃、180℃、175℃。DIE温度为180℃,经一第三计量泵,以制作该第二高回弹热塑性聚氨酯层113。

利用一第一淋膜轮冷却成膜使该高气密热塑性聚氨酯层112设置于第二高回弹热塑性聚氨酯层113上,该第一高回弹热塑性聚氨酯层111设置于该高气密热塑性聚氨酯层112上。该第一高回弹热塑性聚氨酯层111、该高气密热塑性聚氨酯层112及该第二高回弹热塑性聚氨酯层113的厚度复合比为1:2:1。在一实施例中,该第一淋膜轮的速度为4.0m/min,以制作得总厚度为0.2mm的该球内胆层11,该第一高回弹热塑性聚氨酯层111的厚度可为0.05mm,该高气密热塑性聚氨酯层112的厚度可为0.1mm,该第二高回弹热塑性聚氨酯层113的厚度可为0.05mm。其测试数据如下表1所示:

表1

请配合参考图1及图4,参考步骤S42,以热塑性聚氨酯纱包覆该球内胆层11,以形成一纱线层12。在一实施例中,该热塑性聚氨酯纱缠绕包覆该球内胆层11,以形成该纱线层12。请参考以下于10%伸长率时的断裂强度比较图(图5),其显示现有的尼龙(NYLON 66220D)纱线与本发明热塑性聚氨酯纱(HT-F 210D)的比较,明显地,本发明热塑性聚氨酯纱(HT-F 210D)于各次拉力测试的断裂强度皆高于现有的尼龙(NYLON 66 220D)纱线。且每次断裂强度较为平均。

请配合参考图1、图3及图4,参考步骤S43,制作一表皮层13,其是以热塑性聚氨酯材料制作。在一实施例中,在制作该表皮层13的步骤中,包括:制作一外皮层131、一发泡乳胶层132及一未发泡乳胶层133的步骤,其中使用肖氏硬度80-90A、熔点140-160℃的热塑性聚氨酯粒子,以一第四干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下。并利用一第四挤出机熔融该热塑性聚氨酯酯粒,该第四挤出机的熔融温度为185℃-200℃,在一实施例中,该第四挤出机的熔融温度设定依序为185℃、200℃、195℃。DIE温度为185℃,经一第四计量泵,以制作该外皮层131。

在一实施例中,使用肖氏硬度60-85A、熔点120-140℃的热塑性聚氨酯粒子,以一第五干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下。并利用一第五挤出机熔融该热塑性聚氨酯酯粒,且添加微球发泡剂0.5-5.0%,该第五挤出机的熔融温度为160℃-190℃,在一实施例中,该第五挤出机的熔融温度设定依序为160℃、190℃、185℃。DIE温度为185℃,经一第五计量泵,以制作该发泡乳胶层132。

在一实施例中,使用肖氏硬度60-85A、熔点90-130℃的热塑性聚氨酯粒子,以一第六干燥机将热塑性聚氨酯粒子进行干燥,使含水率在300ppm以下,并利用一第六挤出机熔融该热塑性聚氨酯酯粒,该第六挤出机的熔融温度为160℃-180℃,在一实施例中,该第六挤出机的熔融温度设定依序为160℃、180℃、170℃。DIE温度为185℃,经一第六计量泵,以制作该未发泡乳胶层133。

在一实施例中,利用一第二淋膜轮冷却成膜使该发泡乳胶层132设置于该未发泡乳胶层133上,该外皮层131设置于该发泡乳胶层132上。该外皮层131、该发泡乳胶层132及该未发泡乳胶层133的厚度复合比为1:8:1。在一实施例中,该第二淋膜轮的速度为4.0m/min,以制作得总厚度为2.0mm的该表皮层13,该外皮层131的厚度可为0.2mm,该发泡乳胶层132的厚度可为1.6mm,该未发泡乳胶层133的厚度可为0.2mm。在一实施例中,该外皮层131的厚度为0.1-0.3mm,该发泡乳胶层132的厚度为0.4-1.6mm,该未发泡乳胶层133的厚度为0.1-0.3mm。

请配合参考图1及图4,参考步骤S44,将该表皮层13包覆该纱线层12,并热加工处理。在一实施例中,利用热加工处理,该纱线层12可熔融黏合该球内胆层11及该表皮层13。

在一实施例中,本发明的制造方法还包括一压制转写纹路的步骤,是利用一冷却轮(Cold mold),将纹路转写至该外皮层131。

本发明热塑性聚氨酯球结构10的制造方法是全部使用热塑性聚氨酯材料制成,符合环保需求并可回收,且上述制造方法不需使用任何溶剂,不会危害环境。并且,本发明的热塑性聚氨酯球结构10的各层均以相同的热塑性聚氨酯材料制作,不需要利用黏着剂黏合各层,本发明热塑性聚氨酯球结构10的制造方法以熔融黏合各层,可提升各层间的剥离强度,并使得本发明的热塑性聚氨酯球结构10的整体剥离强度提升。

上述实施例仅为说明本发明的原理及其功效,而非限制本发明。本领域一般技术人员对上述实施例所做的修改及变化仍不违背本发明的精神。本发明的权利范围应如权利要求书所列。