片材剥离装置及方法、显示器件与载体基板剥离设备

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及显示器件生产技术领域,特别是涉及一种片材剥离装置及方法、显示器件与载体基板剥离设备。

背景技术

柔性显示器件因其可折叠、可挠曲、轻薄、方便携带、视角广等特点,正逐渐成为显示技术的研究热点。如图1所示,柔性显示器件100生产时,需要以载体基板200作为载体,在其上制作柔性显示器件100的各个功能层,包括柔性基板110、发光功能层120、封装层130、阻水膜140、偏光片150等,以及进行覆晶薄膜(COF)160、印制电路板(PCB)170的键合。柔性基板110(如可以是聚酰亚胺基板等)固化成型于载体基板200上,其与载体基板200之间依靠Si-O键和范德瓦耳斯力结合,通常其界面情况于微观层面非常复杂。柔性显示器件100的结构制作完成后,需要与载体基板200分离。

进行分离工作时,载体基板先完成清洗,然后进行激光剥离工艺(LLO工艺),用聚焦的激光束照射柔性显示器件与玻璃载体的界面,使界面的Si-O键和范德瓦尔斯力断裂和消除,使得基板与载体基板实现初步分离。LLO工艺之后再转移至机械剥离装置(Delami装置),使柔性显示器件与载体基板完全分离。随后进行载体基板回收、在柔性显示器件上贴附支撑膜等工作。

如图2所示,传统的Delami装置需要先在使用特制的刀具180伸进基板四周的界面,进行切割,此时柔性显示器件与载体基板之间仍然保持有一定的粘附力,Delami装置再通过吸盘190将载体基板吸附并拉起,使其与柔性显示器件完全分离。然而,刀具180切割过程可能对器件造成损伤,并且吸盘190拾取过程中可能会存在局部地方过度拉扯,产生损伤器件的风险。

发明内容

基于此,有必要提供一种片材剥离装置及方法、显示器件与载体基板剥离设备,以降低损伤器件的风险。

本发明的其中一个目的是提供一种片材剥离装置,方案如下:

一种片材剥离装置,包括:

安装座;

第一拾取机构,包括第一伸缩部件以及第一吸附部件,所述第一伸缩部件设置在所述安装座上,所述第一吸附部件设置在所述第一伸缩部件上;

第二拾取机构,包括第二伸缩部件以及第二吸附部件,所述第二伸缩部件设置在所述安装座上,所述第二吸附部件设置在所述第二伸缩部件上;

第三拾取机构,包括第三伸缩部件以及第三吸附部件,所述第三伸缩部件设置在所述安装座上,所述第三吸附部件设置在所述第三伸缩部件上,所述第三拾取机构设置在所述第一拾取机构和所述第二拾取机构之间;以及

控制机构,与所述第一拾取机构、所述第二拾取机构以及所述第三拾取机构连接;所述控制机构能够先控制所述第一伸缩部件和所述第二伸缩部件收缩第一设定距离,以使所述第一吸附部件和所述第二吸附部件分别吸起片材的相对的两端,再控制所述第三伸缩部件收缩所述第一设定距离,以使所述第三吸附部件吸起所述片材的其余部分,后控制所述第一伸缩部件、所述第二伸缩部件及所述第三伸缩部件收缩第二设定距离。

上述片材剥离装置在安装座上分别设置第一拾取机构、第二拾取机构和第三拾取机构,第三拾取机构设置在第一拾取机构和第二拾取机构之间。进行剥离工作时,控制机构控制第一伸缩部件、第二伸缩部件和第三伸缩部件伸出,以使第一吸附部件、第二吸附部件和第三吸附部件靠近并吸附玻璃载板。第一吸附部件和第二吸附部件用于分别吸附玻璃载板的两端区域,第三吸附部件用于吸附玻璃载板的中间区域。随后控制第一伸缩部件和第二伸缩部件收缩第一设定距离,以使第一吸附部件和第二吸附部件分别吸起玻璃载板的两端区域,柔性显示器件和玻璃载板两端区域处先分离,使界面处进入空气,有利于后续分离。再控制第三伸缩部件收缩第一设定距离,以使第三吸附部件吸起玻璃载板的其余部分,使玻璃载板与柔性显示器件完全分离。最后控制第一伸缩部件、第二伸缩部件及第三伸缩部件收缩第二设定距离,即完成剥离工作。

上述片材剥离装置通过多个分别控制的吸附机构,按照时序对玻璃载板两侧区域和中央区域进行异步梯次分离,使得柔性器件与玻璃载板分离时所受拉扯力更低,降低柔性显示器件受损的风险提升该制程段的综合良率,同时无需如传统的剥离装置使用刀具先插入显示器件和载体基板的界面进行切割,再进行吸附剥离,降低设备复杂程度。

在其中一个实施例中,所述第一设定距离为3mm~5mm。

在其中一个实施例中,所述第一吸附部件包括第一通气座以及设置在所述第一通气座上的多个第一吸嘴,多个所述第一吸嘴呈阵列分布;

所述第二吸附部件包括第二通气座以及设置在所述第二通气座上的多个第二吸嘴,多个所述第二吸嘴呈阵列分布;

所述第三吸附部件包括第三通气座以及设置在所述第三通气座上的多个第三吸嘴,多个所述第三吸嘴呈阵列分布。

在其中一个实施例中,所述第一吸嘴的口径、所述第二吸嘴的口径以及所述第三吸嘴的口径分别独立地为40μm~80μm。

本发明的另一个目的是提供一种显示器件与载体基板剥离设备,方案如下:

一种显示器件与载体基板剥离设备,包括:

激光剥离装置,所述激光剥离装置具有激光发射器,所述激光发射器用于对待剥离器件中的显示器件与载体基板之间的界面进行激光处理,得到预剥离产品;以及

上述任一实施例所述的片材剥离装置,用于将所述预剥离产品中的所述显示器件与所述载体基板完全剥离。

在其中一个实施例中,所述显示器件与载体基板剥离设备还包括:

第一运送装置,包括第一运送导轨以及第一放置平台,所述第一放置平台设置在所述第一运送导轨上并能够沿所述第一运送导轨移动,所述第一放置平台上设有第一真空吸附孔,用于吸附固定所述待剥离器件;

当所述第一放置平台位于第一工位,所述激光剥离装置能够对所述待剥离器件进行激光处理,得到所述预剥离产品;当所述第一放置平台位于第二工位,所述片材剥离装置能够对所述预剥离产品进行完全剥离。

在其中一个实施例中,所述显示器件与载体基板剥离设备还包括:

第二运送装置,包括第二运送导轨,所述安装座设置在所述第二运送导轨上并能够沿所述第二运送导轨移动;

当所述片材剥离装置在所述第二工位上完成剥离工作后,所述片材剥离装置能够沿所述第二运送导轨将所述载体基板运送至第三工位上的第二放置平台,再沿所述第二运送导轨将所述显示器件运送至第四工位上的第三放置平台,所述第三放置平台上设有第二真空吸附孔。

在其中一个实施例中,所述显示器件与载体基板剥离设备还包括:

翻转装置,连接于所述第三放置平台,所述翻转机构用于翻转所述第三放置平台,以使所述显示器件朝下;以及

贴膜装置,所述贴膜装置用于在朝下的所述显示器件上贴附支撑膜。

在其中一个实施例中,所述显示器件与载体基板剥离设备还包括:

膜材上料盒,用于放置所述支撑膜;

膜材对位装置,用于对所述支撑膜进行对位;以及

第三运送装置,用于将所述支撑膜从所述膜材上料盒运送至所述膜材对位装置进行对位,再将完成对位的所述支撑膜运送至所述贴膜装置。

在其中一个实施例中,所述显示器件与载体基板剥离设备还包括:

清洗装置,所述清洗装置用于对所述待剥离器件进行清洗处理,得到所述待剥离器件;以及

第四运送装置,用于运送所述待剥离器件经过所述清洗装置,并将所述待剥离器件运送至所述第一放置平台。

在其中一个实施例中,所述清洗装置包括:依次对所述待剥离器件进行处理的研磨清洗机构、毛刷清洗机构、二流体喷淋机构以及干燥机构,所述研磨清洗机构、所述毛刷清洗机构、所述二流体喷淋机构和所述干燥机构用于依次对所述剥离器件进行处理。

在其中一个实施例中,所述第四运送装置包括:

搬运机械臂,所述搬运机械臂具有用于吸附于载体基板的第一吸附机构以及用于吸附于COF及PCB的第二吸附机构。

本发明的又一个目的是提供一种片材剥离方法,方案如下:

一种片材剥离方法,其特征在于,采用上述任一实施例所述的片材剥离装置或者上述任一实施例所述的显示器件与载体基板剥离设备,所述片材剥离方法包括以下步骤:

控制所述第一伸缩部件、所述第二伸缩部件和所述第三伸缩部件伸出,以使所述第一吸附部件、所述第二吸附部件和所述第三吸附部件靠近并吸附片材;

控制所述第一伸缩部件和所述第二伸缩部件收缩第一设定距离,以使所述第一吸附部件和所述第二吸附部件分别吸起所述片材的相对的两端;

控制所述第三伸缩部件收缩所述第一设定距离,以使所述第三吸附部件吸起所述片材的其余部分;

控制所述第一伸缩部件、所述第二伸缩部件及所述第三伸缩部件收缩第二设定距离。

附图说明

图1为在载体基板上制作柔性显示器件的示意图;

图2为机械剥离装置将载体基板与显示器件进行剥离的示意图;

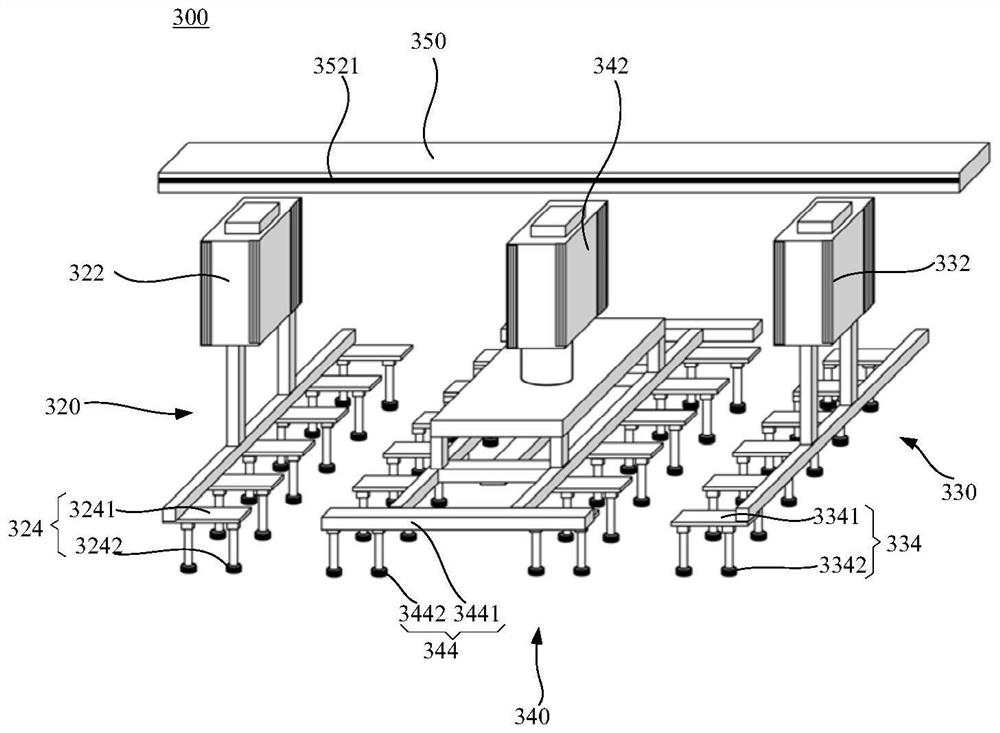

图3为一实施例的片材剥离装置的结构示意图;

图4为片材剥离装置的剥离动作示意图;

图5为图3所示片材剥离装置的另一结构示意图;

图6为一实施例的显示器件与载体基板剥离设备的结构示意图;

图7为显示器件上COF及PCB的分布示意图。

附图标记说明:

100、柔性显示器件;110、柔性基板;120、发光功能层;130、封装层;140、阻水膜;150、偏光片;160、覆晶薄膜;170、印制电路板;180、刀具;190、吸盘;101、源COF;102、门COF;103、PCB;300、片材剥离装置;20、片材;310、安装座;320、第一拾取机构;322、第一伸缩部件;324、第一吸附部件;3241、第一通气座;3242、第一吸嘴;330、第二拾取机构;332、第二伸缩部件;334、第二吸附部件;3341、第二通气座;3342、第二吸嘴;340、第三拾取机构;342、第三伸缩部件;344、第三吸附部件;3441、第三通气座;3442、第三吸嘴;350、移动导轨;352、第一侧轨;354、第二侧轨;3521、移动滑槽;10、显示器件与载体基板剥离设备;400、激光剥离装置;410、激光发射器;420、激光整形器;500、第一运送装置;510、第一运送导轨;520、第一放置平台;530、第一工位;540、第二工位;600、第二运送装置;610、第四工位;700、第一除尘装置;800、翻转装置;900、贴膜装置;1000、膜材上料盒;1100、膜材对位装置;1200、第三运送装置;1300、清洗装置;1310、研磨清洗机构;1320、毛刷清洗机构;1330、二流体喷淋机构;1340、干燥机构;1400、第四运送装置;1410、转运机械手;1500、器件对位装置;1600、第二除尘装置;1700、第三除尘装置。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

在本发明的描述中,需要理解的是,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本发明提供一种片材剥离装置300。该片材剥离装置300可以应用于显示器件与载体基板的剥离工作中。下文以片材剥离装置300在显示器件与载体基板的剥离工作中的应用为例对本发明作更进一步的阐述,例如,载体基板为玻璃,显示器件为柔性显示器件,然而上述片材剥离装置300并不局限于该具体的应用场合。

请参考图3至图5所示,本发明一实施例的片材剥离装置300包括安装座310(图3中省略了安装座310)、第一拾取机构320、第二拾取机构330、第三拾取机构340以及控制机构(图中未示出)。

第一拾取机构320包括第一伸缩部件322以及第一吸附部件324,第一伸缩部件322设置在安装座310上,第一吸附部件324设置在第一伸缩部件322上。

第二拾取机构330包括第二伸缩部件332以及第二吸附部件334,第二伸缩部件332设置在安装座310上,第二吸附部件334设置在第二伸缩部件332上。

第三拾取机构340包括第三伸缩部件342以及第三吸附部件344,第三伸缩部件342设置在安装座310上,第三吸附部件344设置在第三伸缩部件342上。并且,第三拾取机构340设置在第一拾取机构320和第二拾取机构330之间。

控制机构与第一拾取机构320、第二拾取机构330以及第三拾取机构340连接。控制机构能够先控制第一伸缩部件322和第二伸缩部件332收缩第一设定距离,以使第一吸附部件324和第二吸附部件334分别吸起片材20的相对的两端,再控制第三伸缩部件342收缩第一设定距离,以使第三吸附部件344吸起片材20的其余部分,后控制第一伸缩部件322、第二伸缩部件332及第三伸缩部件342收缩第二设定距离。

如图4所示,进行剥离工作时,控制机构控制第一伸缩部件322、第二伸缩部件332和第三伸缩部件342伸出,以使第一吸附部件324、第二吸附部件334和第三吸附部件344靠近并吸附载体基板。第一吸附部件324和第二吸附部件334用于分别吸附载体基板的两端区域,第三吸附部件344用于吸附载体基板的中间区域。随后控制第一伸缩部件322和第二伸缩部件332收缩第一设定距离,以使第一吸附部件324和第二吸附部件334分别吸起载体基板的两端区域,显示器件和载体基板两端区域处先分离,使界面处进入空气,有利于后续分离。再控制第三伸缩部件342收缩第一设定距离,以使第三吸附部件344吸起载体基板的其余部分,使载体基板与显示器件完全分离。最后控制第一伸缩部件322、第二伸缩部件332及第三伸缩部件342收缩第二设定距离,即完成剥离工作。

上述片材剥离装置300通过多个分别控制的吸附机构,按照时序对载体基板两侧区域和中央区域进行异步梯次分离,使得柔性器件与载体基板分离时所受拉扯力更低,降低显示器件受损的风险提升该制程段的综合良率,同时无需如传统的剥离装置使用刀具先插入显示器件和载体基板的界面进行切割,再进行吸附剥离,降低设备复杂程度。

由于载体基板为刚性材料,可变形性较低,因此第一设定距离优选为较微小的距离,例如在其中一个示例中,第一设定距离设置为3mm~5mm。第一设定距离不限于上述范围,可以根据实际需求进行设置,使片材20的相对的两端与基底脱离即可。

在图示的具体示例中,第一伸缩部件322、第二伸缩部件332及第三伸缩部件342为驱动气缸。可以理解,在其他示例中,第一伸缩部件322、第二伸缩部件332及第三伸缩部件342不局限于采用驱动气缸,也可以采用其他驱动结构,例如直线电机。

如图3所示,在其中一个示例中,第一吸附部件324包括第一通气座3241以及设置在第一通气座3241上的多个第一吸嘴3242。第一通气座3241中具有通气腔,可连通于抽气设备。通过抽气设备抽气,在第一吸嘴3242处形成负压,以吸附片材20。

第一吸附部件324上设置多个第一吸嘴3242,分别吸附显示器件上多个位置。例如在图示的具体示例中,多个第一吸嘴3242呈阵列分布。在整体吸附力满足要求的情况下,每个第一吸嘴3242的吸附力可设置为较小,如采用微孔吸嘴,口径为40μm~80μm;同时载体基板上受力较为分散,如此可以避免载体基板在剥离过程中折损,而导致剥离失败。

在其中一个示例中,第一通气座3241包括在水平支架以及多个竖直气管。水平支架在水平方向上设置并连接于第一伸缩部件322。竖直气管在竖直方向上延伸,多个竖直气管的一端分别连接于水平支架。多个竖直气管与多个第一吸嘴3242一一对应,第一吸嘴3242设置在竖直气管的远离水平支架的一端上。水平支架和竖直气管可以采用金属材质,例如铝合金。

在其中一个示例中,第一吸嘴3242的用于接触片材20的一端为柔性材质,如可以为树脂,其具有一定的弹性伸缩量,使得第一吸嘴3242与载体基板形成软接触,起到缓冲保护作用。

在其中一个示例中,第二吸附部件334包括第二通气座3341以及设置在第二通气座3341上的多个第二吸嘴3342。多个第二吸嘴3342呈阵列分布。第三吸附部件344包括第三通气座3441以及设置在第三通气座3441上的多个第三吸嘴3442。多个第三吸嘴3442呈阵列分布。第二吸附部件334和第三吸附部件344的结构设计可与第一吸附部件324相同,在此不再赘述。

在其中一个示例中,第一吸嘴3242和第二吸嘴3342的数量分别为5~20个。第三吸嘴3442的数量为10~40个。在图示的具体示例中,第一吸嘴3242和第二吸嘴3342的数量分别为12个,第三吸嘴3442的数量为24个。

当拾取载体基板时,第一伸缩部件322和第二伸缩部件332先收缩第一设定距离,此时第一吸嘴3242和第二吸嘴3342的位置高于第三吸嘴3442为第一设定距离,载体基板两端边缘先被吸起而剥离,随后第三伸缩部件342收缩第一设定距离,第一吸嘴3242和第二吸嘴3342以及第三吸嘴3442则位于同一高度,载体基板完全剥离,第一伸缩部件322、第二伸缩部件332及第三伸缩部件342在同步收缩第二设定距离,拾起载体基板。

如图3和图5所示,在其中一个示例中,片材剥离装置300还包括移动导轨350,安装座310设置在移动导轨350上并能够沿移动导轨350移动。如此,片材剥离装置300同时具有片材剥离和片材运送的功能。在第一拾取机构320、第二拾取机构330和第三拾取机构340配合将载体基板吸附而脱离显示器件后,安装座310沿移动导轨350移动,即可将载体基板运送至载板回收载台。

在其中一个示例中,移动导轨350包括相对设置的第一侧轨352和第二侧轨354(图3中仅示出其中一个侧轨),第一侧轨352和第二侧轨354上分别设置有移动滑槽3521。安装座310设置在第一侧轨352和第二侧轨354之间,两端分别安装于两侧的移动滑槽3521中。第一拾取机构320、第二拾取机构330和第三拾取机构340悬挂于安装座310上。

如图4所示,进一步地,本发明还提供一种片材剥离方法,采用上述任一示例的片材剥离装置300,该片材剥离方法包括以下步骤:

控制第一伸缩部件322、第二伸缩部件332和第三伸缩部件342伸出,以使第一吸附部件324、第二吸附部件334和第三吸附部件344靠近并吸附片材20;

控制第一伸缩部件322和第二伸缩部件332收缩第一设定距离,以使第一吸附部件324和第二吸附部件334分别吸起片材20的相对的两端;

控制第三伸缩部件342收缩第一设定距离,以使第三吸附部件344吸起片材20的其余部分;

控制第一伸缩部件322、第二伸缩部件332及第三伸缩部件342收缩第二设定距离。

进一步地,请参考图6所示,本发明还提供一种显示器件与载体基板剥离设备10,包括激光剥离装置400以及上述任一示例的片材剥离装置300。

激光剥离装置400具有激光发射器410,激光发射器410用于对待剥离器件中的显示器件与载体基板之间的界面进行激光处理,得到预剥离产品。

片材剥离装置300用于将预剥离产品中的显示器件与载体基板完全剥离。

上述显示器件与载体基板剥离设备10具有上述任一示例的片材剥离装置300,因而能够获得相应的技术效果。

在其中一个示例中,显示器件为柔性显示器件。

在其中一个示例中,载体基板为玻璃载板。

在其中一个示例中,激光剥离装置400还包括激光整形器420,激光整形器420设置在激光发射器410的出光口,以对发射的激光进行整形,获得需要的形状和尺寸。例如激光发射器410产生的光斑尺寸是4.5mm×2.5mm,经过激光整形器420后,激光束的尺寸变成750mm×0.25mm,适于进行激光剥离工作。

在其中一个示例中,显示器件与载体基板剥离设备还包括第一运送装置500。

第一运送装置500包括第一运送导轨510以及第一放置平台520。第一放置平台520设置在第一运送导轨510上并能够沿第一运送导轨510移动。第一放置平台520上设有第一真空吸附孔,第一真空吸附孔可通过抽气星辰负压,吸附固定待剥离器件。

第一放置平台520在第一工位530和第二工位540之间往返移动。当第一放置平台520位于第一工位530,激光剥离装置400能够对待剥离器件进行激光处理,得到预剥离产品。当第一放置平台520位于第二工位540,片材剥离装置300能够对预剥离产品进行完全剥离。

显示器件比较脆弱柔软,取放搬运会造成对位精度下降及器件损伤,以上设置使得器件在激光剥离工序和机械剥离工序之间无需进行取放搬运,减少器件搬运次数,减缓上述问题。

激光照射扫描显示器件的衬底与载体基板的界面,使得界面处柔性衬底材料发生性质变化,在不损伤显示器件的基础上降低柔性衬底与载体基板的粘结力,从而使得显示器件轻易地从载体基板上顺利分离。

优选低能量密度激光束进行扫描,避免损伤显示器件,激光处理后显示器件四周仍然与剥离基板之间具有一定粘性。在其中一个示例中,激光处理的工艺参数设置为:能量密度(ED)设置为130~160mj/cm2,激光频率设定为50~300Hz,能量重叠率(Overlap)设定为50%~85%,扫描速度设定为11.25mm/s~37.5mm/s,激光焦平面z值设定为10.0~10.8mm。

在其中一个示例中,显示器件与载体基板剥离设备还包括设置在第一工位530和第二工位540之间第一除尘装置700。经过激光处理的预剥离产品从第一工位530被移送至第二工位540的过程中,第一除尘装置700对预剥离产品进行除尘清洁处理,清除激光处理过程中产生的灰尘。

第一除尘装置700可选用但不限于干式超声波清洗装置1300(USC)。

如图6所示,在其中一个示例中,显示器件与载体基板剥离设备还包括第二运送装置600。第二运送装置600包括第二运送导轨,安装座310设置在导轨上并能够沿第二运送导轨移动。

当片材剥离装置300在第二工位540上完成剥离工作后,能够沿第二运送导轨将载体基板运送至第三工位上的第二放置平台(图中未示出),再将沿第二运送导轨显示器件送至第四工位610上的第三放置平台。第三放置平台上设有第二真空吸附孔,用于吸附固定显示器件。

在本示例中,第一放置平台520既作为激光处理过程中基板的承载平台,又作为机械剥离过程中基板的承载平台。

片材剥离装置300将载体基板拾取后,即沿第二运送导轨移动,将载体基板运送至第三工位上的第二放置平台进行回收。随后,片材剥离装置300返回第二工位540,第一放置平台520的真空吸附孔停止吸气,松开显示器件,片材剥离装置300拾取显示器件后即沿第二运送导轨移动,将其送至第四工位610上的第三放置平台,等候下一处理工序。

在图6示的具体示例中,第一运送导轨510沿第一方向延伸,第二运送导轨沿第二方向延伸,第一方向和第二方向相互垂直。

在其中一个示例中,显示器件与载体基板剥离设备还包括设置在第二工位540和第四工位610之间第二除尘装置1600。完成剥离的显示器件从第二工位540被移送至第四工位610的过程中,第二除尘装置1600对显示器件进行除尘清洁处理,清除剥离过程中产生的灰尘。

第二除尘装置1600可选用但不限于干式超声波清洗装置1300(USC)。

在其中一个示例中,显示器件与载体基板剥离设备还包括翻转装置800以及贴膜装置900。

翻转装置800连接于第三放置平台,翻转机构用于翻转第三放置平台,以使显示器件朝下,预备贴附支撑膜的工作。

贴膜装置900设置在片材剥离装置300的下游,贴膜装置900用于在朝下的显示器件上贴附支撑膜。贴膜装置900可以通过滚动贴合等方式进行贴膜。

在其中一个示例中,显示器件与载体基板剥离设备还包括膜材上料盒1000、膜材对位装置1100以及第三运送装置1200。膜材上料盒1000用于放置支撑膜。膜材对位装置1100用于对支撑膜进行对位。第三运送装置1200用于将支撑膜从膜材上料盒1000运送至膜材对位装置1100进行对位,再将完成对位的支撑膜运送至贴膜装置900。

更具体地,第三运送装置1200在膜材上料盒1000处拾取支撑膜,将支撑膜放置于膜材对位装置1100的预对位平台进行初对位,初对位完成之后,胶辊撕膜组件撕除膜材的离型膜,随后初对位平台沿导轨运动至贴合平台处,上方两个高分辨率(如500万像素)的CCD摄像头开始执行视觉精确对位通过采集显示器件四角标志的坐标信息,预对位平台进行UVW作动补偿校位。在考虑膜材公差的情况下,视觉精确对位要求贴合精度不大于100μm。对位完成采用滚动贴合方式进行贴合。

在其中一个示例中,显示器件与载体基板剥离设备还包括第三除尘装置1700,第三除尘装置1700设置在膜材上料盒1000和膜材对位装置1100之间。

如图6所示,在其中一个示例中,显示器件与载体基板剥离设备还包括清洗装置1300以及第四运送装置1400。清洗装置1300设置在激光剥离装置400的上游,用于对剥离器件进行清洗处理,得到待剥离器件。第四运送装置1400用于运送剥离器件经过清洗装置1300,并将待剥离器件运送至第一放置平台520。

清洗装置1300包括研磨清洗机构1310、毛刷清洗机构1320、二流体喷淋机构1330以及干燥机构1340。研磨清洗机构1310、毛刷清洗机构1320、二流体喷淋机构1330以及干燥机构1340用于依次对剥离器件进行处理。干燥机构1340可以采用风刀。基板依次通过研磨盘清洗、毛刷清洗和二流体喷淋清洗,再通过干燥机构1340干燥后,由第四运送装置1400运送至第一放置平台520,进行后续的激光剥离和机械剥离等工序。

显示器件在激光裁切以及进行覆晶薄膜(COF)、印制电路板(PCB103)的键合后,基板的四周带有1到4处COF及PCB板。图7示出一种31英寸的显示器件,其主体区域的尺寸为697.32×405.78mm,周缘位置设置有若干COF及PCB103。其中源COF(Source COF)101的数量为16个,相邻间距为25.3mm,门COF(Gate COF)102的数量为12个,相邻间距为21.8mm。在器件的长边两侧,各设计有两块PCB103 103,其作为显示器件电子元器件的电气连接载体。由于常规的辊道输运式清洗机无法避免与COF、PCB103的摩擦,容易导致器件受损甚至报废,因而不适用于带COF、PCB103板柔性器件的清洗。

为此,在其中一个示例中,第四运送装置1400采用搬运机械臂(图中未示出)进行搬运。搬运机械臂具有用于吸附于载体基板的第一吸附机构以及用于吸附于COF及PCB103的第二吸附机构,能够提高器件搬运过程中的平稳性,避免COF及PCB103摩擦导致器件受损。

第四运送装置1400还可以进一步包括移动载台(图中未示出),在局部区域器件通过移动载台运送,便于进行清洗处理。搬运机械臂能够将器件平稳地放置于移动载台。

第四运送装置1400还可以进一步包括转运机械手1410,转运机械手1410用于将完成清洗的器件拾取并运送至第一放置平台520上,以进行下一工序,即激光剥离工序。

在其中一个示例中,显示器件与载体基板剥离设备还包括器件对位装置1500。器件对位装置1500设置在清洗装置1300的上游,用于对剥离器件进行对位,以使第四运送装置1400能够准确拾取剥离器件。

当前大尺寸显示器件模组工艺中,激光剥离设备、机械剥离设备和膜材贴合的设备之间都是相互独立的,在两台设备之间依靠机械手进行基板输运。这种长线配置使得设备占据空间面积大,多台设备之间相互独立而离散,生产节拍时间(Tact time)长,需要较高的维护管理成本和人力资源。

图6所示的显示器件与载体基板剥离设备10,可适用于大尺寸显示器件,设备集成了清洗装置1300、激光剥离装置400、片材剥离装置300以及贴膜装置900,通过各运送装置实现各工序装置之间高效顺畅的连接,使得整个系统集成度显著提高,能够极大降低常规模组工艺路径所面临的柔性器件转移问题和器件损伤问题,控制激光玻璃和机械剥离制程段风险因子,实现产品综合良率的有效提升。产品的生产节拍时间可以缩短至8min~15min之间。

可以理解地,显示器件与载体基板剥离设备10中各装置的动作可由本领域中常用的控制系统进行控制,如控制系统可以是但不限于可编程逻辑控制系统(PLC)或者机械自动控制系统(ACS)等,以实现高效顺畅的信号互联。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 用于剥离膜层的夹具、剥离方法以及有机发光显示装置

- 基于电致发光器件的显示基板及其制备方法、显示装置

- 阵列基板、显示器件及显示器件的控制方法

- 粘合带剥离方法和粘合带剥离装置

- 片材剥离方法和片材剥离装置、以及分割方法和分割装置

- 片材剥离装置及剥离方法以及片材粘贴装置及粘贴方法