一种基于羧基卟啉配体构筑的氢键有机框架材料及其制备方法和应用

文献发布时间:2023-06-19 19:00:17

技术领域

本发明属于多孔有机材料领域,涉及一种基于羧基卟啉配体构筑的氢键有机框架材料,具体涉及一种基于羧基卟啉配体构筑的氢键有机框架材料及其制备方法和应用。

背景技术

氢键有机框架材料(简称HOFs),因其具有大比表面积、良好的可再生性及合成条件温和的特点,在气体储存/分离、质子传导等领域展现出优良的应用前景,但其稳定性不高的特性限制了其应用和发展。

卟啉分子是一类由四个吡咯类亚基的α-碳原子通过次甲基桥(=CH-)互联而形成的大分子杂环化合物,卟啉分子可以与多种金属离子配位而形成金属卟啉分子,该类材料被广泛应用于分子开关、模拟生物光合作用、有机电致发光和光存储器件等领域。

发明内容

为改善现有技术的不足,本发明提供一种氢键有机框架材料,所述氢键有机框架材料以卟啉配体为有机骨架,利用多重氢键和所述卟啉配体的π-π相互作用力的协同作用构筑而成;

所述卟啉配体至少含有四个羧基,所述卟啉配体为无金属卟啉分子或中心内嵌金属离子的卟啉分子。

根据本发明,所述卟啉配体可以含有四个羧基、五个羧基、六个羧基、七个羧基、八个羧基、九个羧基或十个羧基。

根据本发明,所述卟啉配体具有如式X和/或如式Y所示的结构:

其中,所述R代表取代或未取代的含有至少一个羧基的C

M代表金属离子,选自Fe

示例性地,所述卟啉配体为嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉分子、嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉分子、嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉分子、嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉分子、和/或5,10,15,20-四(对羧基苯基)卟啉分子。

根据本发明,所述氢键有机框架材料的粒径为200纳米~500微米;优选地,所述粒径为200纳米~20微米;优选地,所述粒径为200纳米~2微米;例如粒径为200纳米、500纳米、1微米、10微米、15微米。

根据本发明,所述氢键有机框架材料的比表面积为1200-2700平方米/克,例如为1250-2500平方米/克,示例性为1281平方米/克、1604平方米/克、1646平方米/克、1666平方米/克、1692平方米/克、1856平方米/克、2412平方米/克。

根据本发明,所述氢键有机框架材料上的孔径大小为1-3.5nm,例如为1.3-2nm,示例性为1.49nm、1.84nm。

根据本发明,所述氢键有机框架材料具有基本如图4、5、6、7、8、16、17所示的XRD图。

根据本发明,所述氢键有机框架材料具有基本如图19所示的形貌图。

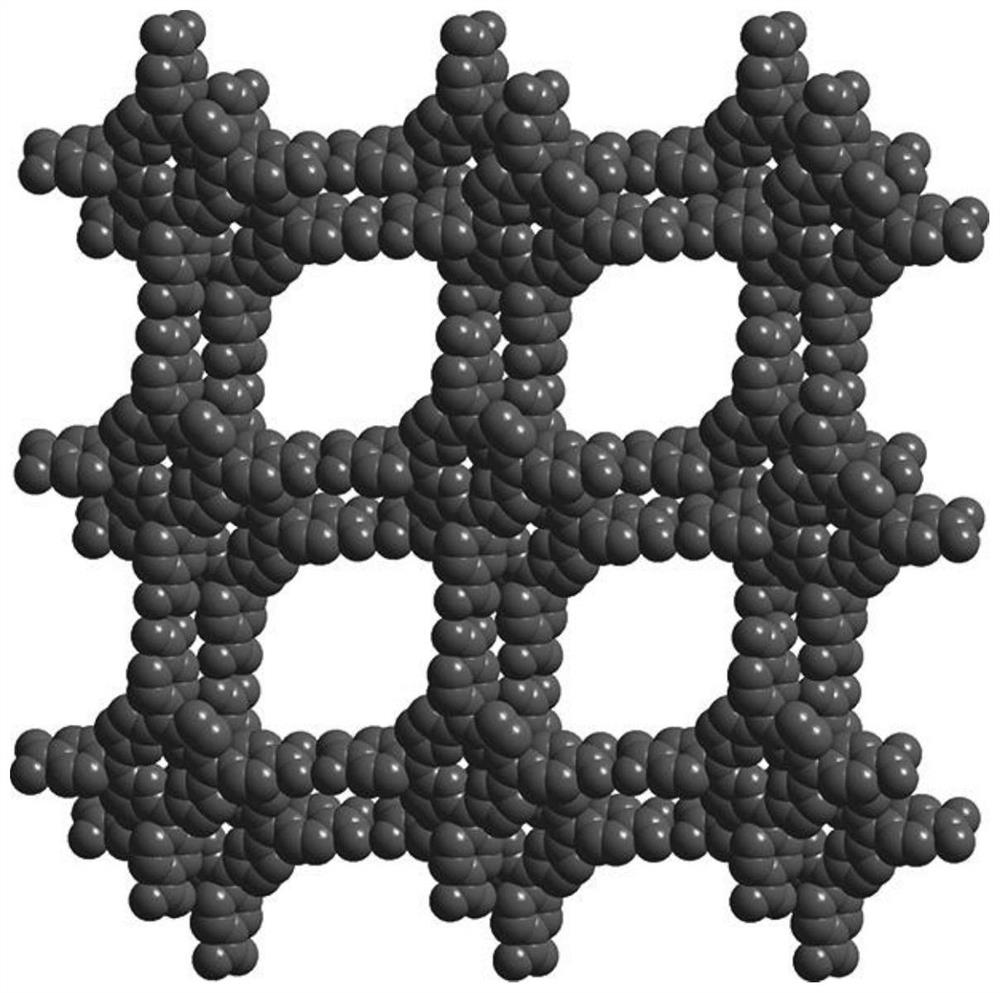

根据本发明,所述氢键有机框架材料具有基本如1-3所示的结构。

根据本发明,所述氢键有机框架材料选自基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料、基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料、基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料、基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料、基于四羧酸卟啉的有机框架材料、、摩尔比1:1的嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉和嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料、摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料、摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料。

本发明还提供上述氢键有机框架材料的制备方法,选自下述两种方法中的任意一种:

方法一:向第一卟啉配体溶液中加入不良溶剂进行重结晶,得到所述氢键有机框架材料;

方法二:第二卟啉配体溶液经溶剂热反应,得到所述氢键有机框架材料。

根据本发明,方法一中,所述第一卟啉配体溶液通过将所述卟啉配体溶于良溶剂中得到。优选地,所述良溶剂为N,N-二甲基甲酰胺和/或N,N-二甲基乙酰胺。

优选地,所述不良溶剂为1,2,4-三氯苯、苯甲酸甲酯、苯甲酸乙酯中的一种、两种或三种;优选地,所述不良溶剂为1,2,4-三氯苯和苯甲酸甲酯的混合物。

优选地,所述第一卟啉配体溶液的浓度低于饱和度,优选地,所述第一卟啉配体溶液的浓度低于25毫克每毫升,优选地,所述第一卟啉配体溶液的浓度低于15毫克每毫升,例如,所述第一卟啉配体溶液的浓度为10毫克/毫升。

根据本发明,所述第一卟啉配体溶液中的卟啉配体可以选自上述一种、两种、三种或更多种卟啉配体。例如,当至少选自两种卟啉配体,即混合卟啉配体时,可以为中心内嵌金属离子的卟啉分子之间的混合,也可以为中心内嵌金属离子的卟啉分子和无金属卟啉分子的混合;进一步地,所述混合为任意摩尔比例混合。

根据本发明,所述不良溶剂与第一卟啉配体溶液的体积比不低于1:2;优选地,所述体积比为(1~16):1;例如,所述体积比为2:1。

根据本发明,所述不良溶剂加入第一卟啉配体溶液中时或之后,需要充分搅拌。

根据本发明,所述方法一包括如下步骤:向所述第一卟啉配体溶液中加入不良溶剂,搅拌、恒温加热、静置挥发、离心、清洗,得到所述氢键有机框架材料。

根据本发明,所述静置挥发为在恒温加热条件下敞口静置24~240小时;优选地,静置时间为48小时。

根据本发明,所述恒温加热至的温度为80-150℃,例如100-130℃。

根据本发明,所述离心为高速离心;优选地,离心转速在6000~20000转/分钟之间;例如,以10000转/分钟的速度离心3分钟。

根据本发明,所述方法一得到的氢键有机框架材料为非微纳米级(直径大于1微米)的氢键有机框架材料。

根据本发明,所述方法二中,所述第二卟啉配体溶液通过将所述卟啉配体溶于有机羧酸溶剂中得到。优选地,所述有机羧酸溶剂为冰醋酸。

优选地,所述第二卟啉配体溶液的浓度可以略高于饱和度;优选地,所述第二卟啉配体溶液的浓度低于20毫克每毫升;优选地,所述第二卟啉配体溶液的浓度低于15毫克每毫升,例如,所述第二卟啉配体溶液的浓度为10毫克/毫升。

根据本发明,所述有机羧酸溶剂加入所述第二卟啉配体溶液中时或之后,需要充分超声并搅拌。

根据本发明,所述第二卟啉配体溶液中的卟啉配体可以选自上述一种、两种、三种或更多种卟啉配体。例如,当至少选自两种卟啉配体,即混合卟啉配体时,可以为中心内嵌金属离子的卟啉分子之间的混合,也可以为中心内嵌金属离子的卟啉分子和无金属卟啉分子的混合;进一步地,所述混合为任意摩尔比例混合。

根据本发明,所述方法二的制备方法包括如下步骤:将所述第二卟啉配体溶液搅拌均匀、恒温加热、溶剂热反应,产物经离心、清洗,得到所述氢键有机框架材料。

根据本发明,所述溶剂热反应为在恒温加热条件下密封静置24~240小时,例如密封静置30~60小时;优选地,静置时间为48小时。

根据本发明,所述恒温加热至的温度为70-140℃,例如90-130℃。

根据本发明,所述离心为高速离心;优选地,离心转速在6000~20000转/分钟之间;例如,以10000转/分钟的速度离心3分钟。

根据本发明,所述方法二得到的氢键有机框架材料为非微纳米级(直径大于1微米)的氢键有机框架材料。

本发明还提供一种微纳米级氢键有机框架材料的制备方法,包括如下步骤:在高速搅拌条件下加热第一卟啉配体的混合溶液反应,得到所述微纳米级氢键有机框架材料。

根据本发明,所述第一卟啉配体的混合溶液包括卟啉配体、卟啉配体的良溶剂和不良溶剂。例如,所述第一卟啉配体的混合溶液通过将不良溶剂加入由卟啉配体良溶剂配制的溶液中而得到。

根据本发明,所述良溶剂与不良溶剂的体积比为2~5:1~20。

优选地,所述搅拌的时间为12~72小时,例如,所述搅拌的时间为22小时、36小时或48小时。

优选地,所述高速搅拌条件下加热的目的是使所述混合溶液中的良溶剂完全挥发。

根据本发明,所述混合溶液反应后,还包括离心和清洗的步骤。

根据本发明,所述离心的转速为8000~15000转/分钟;比如以12000转/分钟的速度离心4min。

优选地,所述清洗为使用二氯甲烷清洗3~5次。

本发明还提供上述氢键有机框架材料在光催化氧化或生物领域中的应用。

有益效果

本发明利用羧酸卟啉配体的多重氢键和π-π相互作用力进行协同作用,得到基于四羧酸卟啉配体构筑的氢键有机框架材料,该类有机框架材料具有高比表面积、永久孔道、高化学与热稳定性、合成条件温和等特点,解决了以往氢键有机框架材料稳定性差、不能保持永久孔道的问题;且材料制备方法简单,可操作性强,可以自由控制颗粒的粒径,最小可以达到200纳米。同时,该材料可以在酸性环境中实现晶态和比表面积的修复,还具有良好的生物相容性,可以在光照条件下高效的产生单线态氧,具有潜在的光催化氧化和生物应用价值。

附图说明

图1为本发明基于未嵌金属的5,10,15,20-四(对羧基苯基)卟啉构筑氢键有机框架材料的结构示意图;

图2为本发明基于嵌二价镍、铜或锌的5,10,15,20-四(对羧基苯基)卟啉构筑的有机框架材料的结构示意图;

图3为本发明基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉构筑的有机框架材料的结构示意图;

图4为实施例1、实施例7制备的基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料与计算模拟得到的XRD对比图;

图5为实施例2、实施例8制备的基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料与计算模拟得到的XRD对比图;

图6为实施例3、实施例9制备的基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料与计算模拟得到的XRD对比图;

图7为实施例4、实施例10制备的基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料与计算模拟得到的XRD对比图;

图8为实施例5、实施例11制备的基于四羧酸卟啉的有机框架材料与计算模拟得到的XRD对比图;

图9为实施例2制备的基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过高温、纯水或者沸水处理后的77K的N

图10为实施例3制备的基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过高温、纯水或者沸水处理后的77K的N

图11为实施例4制备的基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过高温、纯水或者沸水处理后的77K的N

图12为实施例2制备的基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过不同条件处理后的XRD对比图;

图13为实施例3制备的基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过不同条件处理后的XRD对比图;

图14为实施例4制备的基于嵌二钴的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的在经过不同条件处理后的XRD对比图;

图15为实施例2制备的基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料在高温加热及在酸性条件自恢复后的77K的N

图16为实施例12、实施例14制备的摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料与计算模拟得到的XRD对比图;

图17为实施例13、实施例15制备的摩尔比1:1的嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉和嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料与计算模拟得到的XRD对比图;

图18为实施例12、实施例15制备的摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料、摩尔比1:1的嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉和嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料在77K条件下的N

图19为实施例6制备的纳米尺寸的基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料的SEM图;

图20为实施例1制备的基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料的单线态氧产生检测图。

具体实施方式

下文将结合附图和具体实施例对本发明及其制备方法和应用做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

部分仪器信息如下:

X射线衍射仪:日本理学Miniflex 600;

全自动比表面与孔隙度分析仪:麦克公司的ASAP 2020和ASAP 2460;

扫描式电子显微镜:飞纳Phenom G6 proX;

紫外可见分光光度计:岛津UV-2550。

实施例1

基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其方法一的制备过程如下:

将10毫克嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉配体溶解于1毫升N,N-二甲基甲酰胺中,待配体完全溶解之后,向溶液中加入2毫升的1,2,4-三氯苯溶液,搅拌1分钟,将样品在100摄氏度下敞口静置36小时。反应完成之后,将产物以10000转/分钟的速度离心3分钟,用三氯甲烷连续清洗3次,得到基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料。

根据Brunauuer-Emmett-Teller公式计算,该材料的比表面积为1856平方米/克,孔径为1.84纳米。

将以上各物料配比等量扩大后,依旧可以得到该材料。

实施例2

基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉配体外,其它条件均与实施例1相同。

根据Brunauuer-Emmett-Teller公式计算得到该材料的比表面积为1666平方米/克,孔径为1.84纳米。

实施例3

基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉配体以外,其它条件均与实施例1相同。

根据Brunauuer-Emmett-Teller公式计算得到该材料的比表面积为1692平方米/克,孔径为1.84纳米。

实施例4

基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉配体以外,其它条件均与实施例1相同。

根据Brunauuer-Emmett-Teller公式计算得到该材料的比表面积为1646平方米/克,孔径为1.84纳米。

实施例5

基于5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为5,10,15,20-四(对羧基苯基)卟啉配体以外,其余条件均与实施例1相同。

该材料的结构示意图如图1所示;其理论比表面积为2412平方米/克,孔径为1.49纳米。

实施例6

微纳米级基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备过程为:将10毫克嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉(配体)溶解于2毫升N,N-二甲基甲酰胺中,待配体完全溶解之后,向溶液中加入8mL的1,2,4-三氯苯,随后在130摄氏度、1000转/分钟的搅拌速度下将反应液敞口放置22小时,再以12000转/分钟的速度离心4分钟,连续用二氯甲烷清洗4次,得到粒径为200纳米的基于卟啉的有机框架材料(参见图19所示),而实施例1-5所制备的有机框架材料粒径大于1微米。

通过更改合成的反应时间和条件,可以得到从微米级到纳米级的该有机框架材料。

实施例7

基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉配体的氢键有机框架材料及其方法二的制备过程:

将10毫克嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉配体溶解于3毫升冰醋酸中,超声并搅拌至配体分散均匀,将样品置于密封的容器内,在90摄氏度下敞口静置48小时。反应完成之后,将产物以10000转/分钟的速度离心3分钟,用三氯甲烷连续清洗3次,得到基于嵌二价锌的5,10,15,20-四(对羧基苯基)卟啉的有机框架材料。

将以上各物料配比等量扩大后,依旧可以得到该材料。

实施例8

基于嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉配体外,其它条件均与实施例7相同。

实施例9

基于嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉配体以外,其它条件均与实施例7相同。

实施例10

基于嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉配体以外,其它条件均与实施例7相同。

实施例11

基于5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为5,10,15,20-四(对羧基苯基)卟啉配体以外,其余条件均与实施例7相同。

实施例12

基于摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉配体和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉配体以外,其余条件均与实施例1相同。

根据Brunauuer-Emmett-Teller公式计算得到该材料的比表面积为1604平方米/克,孔径为1.84纳米。

实施例13

基于摩尔比1:1的嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉和嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为摩尔比1:1的嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉配体和嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉配体以外,其余条件均与实施例1相同。

实施例14

基于摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为摩尔比1:1的5,10,15,20-四(对羧基苯基)卟啉配体和嵌二价铜的5,10,15,20-四(对羧基苯基)卟啉配体以外,其余条件均与实施例7相同。

实施例15

基于摩尔比1:1的嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉配体和嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉的氢键有机框架材料

其制备除了将原料替换为摩尔比1:1的嵌二价镍的5,10,15,20-四(对羧基苯基)卟啉和嵌二价钴的5,10,15,20-四(对羧基苯基)卟啉配体以为,其余条件均与实施例7相同。

根据Brunauuer-Emmett-Teller公式计算得到该材料的比表面积为1281平方米/克,孔径为1.84纳米。

上述实施例2、实施例3、实施例8、实施例9、实施例13、实施例15制备得到的材料的结构示意图如图2所示,实施例4、实施例10、实施例12、实施例14制备得到的材料的结构示意图如图3所示。

测试例1实施例1-5、7-11、12-15制备的氢键有机框架材料的XRD测试

将实施例1和实施例7制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对。参见图4可知:实施例1和实施例7制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例2和实施例8制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对。参见图5可知:实施例2和实施例8制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例3和实施例9制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对,参见图6可知:实施例3和实施例9制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例4和实施例10制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对,参见图7可知:实施例4和实施例10制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例5和实施例11制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对,参见图8可知:实施例5和实施例11制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例12和实施例14制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对,参见图16可知:实施例12和实施例14制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

将实施例13和实施例15制备的氢键有机框架材料烘干,在常温条件下使用日本理学Miniflex 600进行粉末XRD图谱的测试,并将其与经计算模拟得到的XRD图谱结果进行比对,参见图17可知:实施例13和实施例15制备样品的XRD衍射峰与经计算模拟得到的结果高度拟合。

测试例2对实施例2-4制备的有机框架材料进行稳定性测试

将实施例2-4制备的有机框架材料样品在240摄氏度加热6小时或者在去离子水、沸水中浸泡1天后,将处理后的样品进行氮气吸附,参见图9-11所示,实施例2-4制备有机框架材料经不同环境处理后,其氮气吸附曲线未发生明显的降低或改变,说明样品结构仍然保持稳定,表明实施例2-4所制备的有机框架材料具有优异的水稳定性与热稳定性。

将实施例2-4制备的有机框架材料样品在经过不同化学试剂:丙酮、乙腈、氯仿、甲醇、乙醇、浓盐酸和二氯甲烷浸泡1天后,测试粉末XRD图谱,参见图12-14所示,测试得到的XRD图与模拟粉末XRD图谱一致,表明实施例2-4所制备的有机框架材料在经过浸泡以后,依旧保持着良好的骨架结构,晶体结构没有发生明显的相变,拥有优异的化学稳定性。

测试条件:将实施例2-4制备的有机框架材料在270摄氏度条件下真空活化6小时,使用麦克公司的ASAP2460吸附仪对活化后的有机框架材料进行77K氮气吸附的表征;将真空活化6小时的有机框架材料使用0.1摩尔每升的稀盐酸浸泡1天,再使用麦克公司的ASAP2460吸附仪对浸泡后的有机框架材料进行77K氮气吸附的表征。

测试结果:参见图15所示,实施例2样品在270摄氏度条件下真空活化6小时后,其吸附曲线的吸附量明显降低,说明在270摄氏度的温度下,材料骨架会出现部分坍塌。

而高温活化后并在浓盐酸中浸泡1天的样品,其吸附曲线又恢复了原始状态,说明其在浓盐酸条件下骨架恢复了原始的状态,其具有在浓盐酸条件下自恢复的特性。

测试例3对实施例12、实施例15制备的有机框架材料样品进行77K温度下的氮气吸脱附曲线测试。

测试条件:将实施例12、实施例15制备的有机框架材料在100摄氏度条件下真空活化6小时,使用麦克公司的ASAP2460吸附仪对活化后的有机框架材料进行77K氮气吸附的表征。

测试结果:参见图18所示,实施例12、实施例15样品在100摄氏度条件下真空活化6小时后,其氮气吸附量在350到600cm

测试例4实施例1中制备的氢键有机框架材料样品的单线态氧产生性能测试

测试条件:将1.92毫克实施例1样品,加入到15毫升经30分钟充氧气操作的0.32毫克/毫升的9,10-二苯基蒽的乙腈溶液当中,在氙灯的照射之下,测试检测剂9,10-二苯基蒽的紫外可见光谱。

测试结果:参见图20可知,实施例1样品具有优良的单线态氧产生速率。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。