一种好氧发酵系统

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于发酵工业技术领域,具体涉及一种好氧发酵系统。

背景技术

好氧发酵是在有氧条件下,微生物通过吸收、氧化、分解等活动,把一部分被吸收的有机物氧化成简单的无机物,同时释放出可供微生物生长活动所需的能量;而另一部分有机物则被合成为新的细胞质,使微生物不断生长繁殖,产生出更多的生物体的过程。

畜禽粪污、市政污泥、餐厨垃圾、植物秸秆等是富含大量有机质和氮磷钾等微量元素的有机质,可通过好氧发酵转变为高品质的有机肥料,此过程也称为好氧发酵堆肥。好氧发酵堆肥是依靠微生物菌对物料中的有机物质进行吸收、合成、分解,在此过程中产生热量的同时,微生物菌不断地在进行繁殖,产生新的生物体和代谢物质,加快物料中的有机物矿质化、腐质化,在微生物分解降解有机物的过程中,不但生成大量可被植物利用的有效态氮、磷、钾化合物,同时又合成新的高分子有机物质的腐殖质,它是构成土壤活性的重要物质,所以说好氧发酵技术可以快速实现原始物料的无害化、减量化、稳定化、资源化再利用。现有好氧发酵堆肥各步均需人工手动操作,效率低,严重影响了操作速率,成为所属技术领域技术人员亟待解决的技术问题。

因此,本发明提供了一种好氧发酵系统,以至少解决上述技术问题。

发明内容

本发明要解决的技术问题是:提供一种好氧发酵系统,以至少解决上述技术问题。

为实现上述目的,本发明采用的技术方案如下:

一种好氧发酵系统,包括用于物料粉碎的前处理机构、以及与前处理机构相连接用于物料好氧发酵的发酵罐,发酵罐连接有尾气处理机构、控制机构和高压送氧机构,发酵罐内设有主轴搅拌机构,前处理机构与发酵罐之间设有物料提升机构,前处理机构、发酵罐、主轴搅拌机构和物料提升机构分别与控制机构相连接。

进一步地,所述前处理机构包括储料仓、与储料仓相连接的第一输料管、与第一输料管相连接的物料粉碎机、以及与物料粉碎机相连接的第二输料管。

进一步地,所述物料提升机构包括与第二输料管相连接并与发酵罐相适配的物料提升机,发酵罐顶部设有与物料提升机吊笼相适配的进料斗。

进一步地,所述尾气处理机构包括从发酵罐顶部接出的排气管、与排气管相连接的锅炉燃烧室、以及从锅炉燃烧室顶部接出的排空管,排气管上设有排气阀门,排空管内设有第一温度传感器。

进一步地,所述高压送氧机构包括用于氧气存储的储氧罐、以及从储氧罐接出并接入发酵罐底部的输氧管,输氧管上设有加压气泵和进氧阀门。

进一步地,所述主轴搅拌机构包括位于发酵罐内顶部的上主轴搅拌机构、以及位于发酵罐内底部的下主轴搅拌机构;

上主轴搅拌机构包括第一搅拌主轴、设于第一搅拌主轴上的若干个错位分布的第一搅拌桨、以及与第一搅拌主轴相连接用于驱动第一搅拌主轴转动运行的第一液压马达。

进一步地,下主轴搅拌机构包括第二搅拌主轴、设于第二搅拌主轴上的扫地搅拌桨和若干个错位分布的第二搅拌桨、以及与第二搅拌主轴相连接用于驱动第二搅拌主轴转动运行的第二液压马达,扫地搅拌桨包括设于第二搅拌主轴上并呈水平分布的主桨叶、以及等距分布于主桨叶上的若干个副桨叶,主桨叶和副桨叶上均开设有桨叶孔;

进一步地,第一搅拌桨和第二搅拌桨上下正对分布,第一搅拌主轴和第二搅拌主轴旋转方向相反;

所述主轴搅拌机构还包括分别与第一液压马达和第二液压马达相连接驱动第一液压马达和第二液压马达转动的液压动力站,液压动力站与控制机构相连接。

进一步地,所述发酵罐内设有加热器、第二温度传感器和氧气浓度传感器,所述发酵罐底部连接有排料管,排料管上设有排料泵和排料阀门。

进一步地,所述控制机构包括PC机、以及与PC机相连接的PLC控制柜,所述PLC控制柜分别与各控制设备和电学设备相连接。

与现有技术相比,本发明具有以下有益效果:

本发明结构简单、设计科学合理,使用方便,采用好氧微生物进行有机质物料好氧发酵,再经后续其他处理即可得到绿色有益的有机肥。本发明所述系统可对物料进行前处理、输送、发酵、以及出料的循环自动化操作,大大提升了操作效率,还能保证当批物料发酵排出完成后下批物料立即投入发酵,无间断循环操作,简单高效。

附图说明

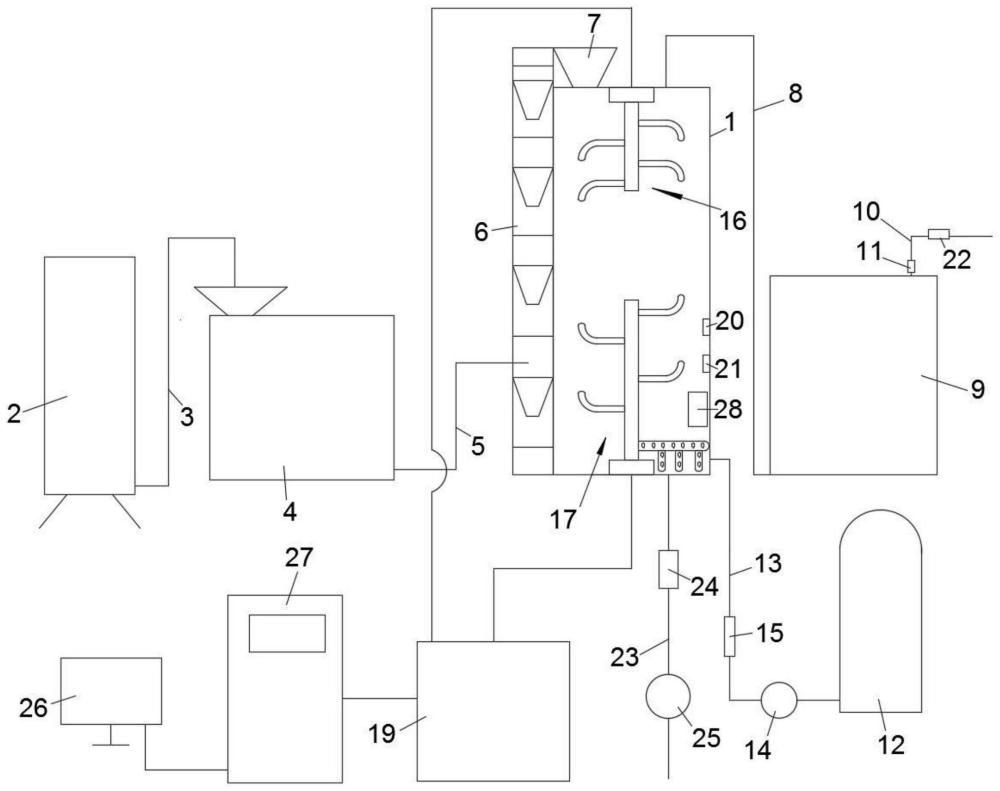

图1为本发明结构示意图。

图2为本发明上主轴搅拌机构结构图。

图3为本发明下主轴搅拌机构结构图。

其中,附图标记对应的名称为:

1-发酵罐,2-储料仓,3-第一输料管,4-物料粉碎机,5-第二输料管,6-物料提升机,7-进料斗,8-排气管,9-锅炉燃烧室,10-排空管,11-第一温度传感器,12-储氧罐,13-输氧管,14-加压气泵,15-进氧阀门,16-上主轴搅拌机构,17-下主轴搅拌机构,19-液压动力站,20-第二温度传感器,21-氧气浓度传感器,22-排气阀门,23-排料管,24-排料泵,25-排料阀门,26-PC机,27-PLC控制柜,28-加热器,161-第一搅拌主轴,162-第一搅拌桨,163-第一液压马达,171-第二搅拌主轴,172-扫地搅拌桨,173-第二搅拌桨,174-第二液压马达,175-主桨叶,176-副桨叶,177-桨叶孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此其不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;当然的,还可以是机械连接,也可以是电连接;另外的,还可以是直接相连,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1-图3所示,本发明提供的一种好氧发酵系统,包括用于物料粉碎的前处理机构、以及与前处理机构相连接用于物料好氧发酵的发酵罐1,发酵罐1连接有尾气处理机构、控制机构和高压送氧机构,发酵罐1内设有主轴搅拌机构,前处理机构与发酵罐1之间设有物料提升机构,前处理机构、发酵罐1、主轴搅拌机构和物料提升机构分别与控制机构相连接。本发明采用好氧微生物进行有机质物料好氧发酵,再经后续其他处理即可得到绿色有益的有机肥。所述系统可对物料进行前处理、输送、发酵、以及出料的循环自动化操作,大大提升了操作效率,还能保证当批物料发酵排出完成后下批物料立即投入发酵,无间断循环操作,简单高效。

本发明所述系统的具体操作为:存储于前处理机构中的有机质物料经过前处理粉碎后通过物料提升机构由发酵罐1顶部投入,发酵罐1内事先投入或补充有微生物菌剂,有机质物料在微生物菌剂的作用下快速分解,自身分解产生的热量与发酵罐1加热的共同作用,促使有机质物料温度快速升高,最高达到80℃;并且在主轴搅拌机构、控制机构和高压送氧机构等协同工作下,发酵罐内有机质物料处于最佳发酵环境,温度维持在60~70℃,使其充分发酵分解;当分解速度逐渐减慢时,温度开始下降,降至40℃左右,发酵完毕,整个发酵过程过程持续7~10天;发酵结束后,底层物料排出,前处理机构、物料提升机构再向发酵罐1内补充原料,以此循环运行。

在部分实施例中,所述前处理机构包括储料仓2、与储料仓2相连接的第一输料管3、与第一输料管3相连接的物料粉碎机4、以及与物料粉碎机4相连接的第二输料管5。有机质物料存储于储料仓2中并经第一输料管3达到物料粉碎机4进行粉碎,粉碎后的物料不仅便于输送,还能增强与微生物菌剂的接触,提高发酵效率。作为优选,储料仓2和物料粉碎机4上均设有阀门,第一输料管3和第二输料管5上均设有输送泵。

在部分实施例中,所述物料提升机构包括与第二输料管5相连接并与发酵罐1相适配的物料提升机6,发酵罐1顶部设有与物料提升机6吊笼相适配的进料斗7。经由物料提升机6吊笼上下运行,将粉碎物料从发酵罐1顶部投入,进料斗7避免物料散落,确保了投入准确性。

在部分实施例中,所述尾气处理机构包括从发酵罐1顶部接出的排气管8、与排气管8相连接的锅炉燃烧室9、以及从锅炉燃烧室9顶部接出的排空管10,排气管8上设有排气阀门22,排空管10内设有第一温度传感器11。由于好氧发酵过程中,好氧微生物会产生甲烷、二氧化碳、硫醇类、甲酸、吲哚、三甲基吲哚等有害气体,不及时排出会不仅会危害好氧微生物,还会提高发酵罐内的气压,造成安全事故。为此通过尾气处理机构进行发酵过程的持续排气和燃烧的无害化处理,如此有益于环境。

在部分实施例中,所述高压送氧机构包括用于氧气存储的储氧罐12、以及从储氧罐12接出并接入发酵罐1底部的输氧管13,输氧管12上设有加压气泵14和进氧阀门15。一方面好氧微生物会持此不断消耗氧气,另一方面有害气体排出也会带走少量氧气,氧气降低会直接影响发酵效率。当发酵罐1内氧气含量低于设定量时,通过储氧罐12和加压气泵14及时补充,保证整个发酵过程氧气处于最佳浓度。

在部分实施例中,所述主轴搅拌机构包括位于发酵罐1内顶部的上主轴搅拌机构16、以及位于发酵罐1内底部的下主轴搅拌机构17,上主轴搅拌机构16包括第一搅拌主轴161、设于第一搅拌主轴161上的若干个错位分布的第一搅拌桨162、以及与第一搅拌主轴161相连接用于驱动第一搅拌主轴161转动运行的第一液压马达163。上主轴搅拌机构16和下主轴搅拌机构17同时旋转搅拌,可以有效提高搅拌效率。所述第一液压马达163安装于发酵罐1内顶部。

在部分实施例中,下主轴搅拌机构17包括第二搅拌主轴171、设于第二搅拌主轴171上的扫地搅拌桨172和若干个错位分布的第二搅拌桨173、以及与第二搅拌主轴171相连接用于驱动第二搅拌主轴171转动运行的第二液压马达174。扫地搅拌桨172包括主桨叶175和副桨叶176,主桨叶175和副桨叶176上开桨叶孔177,如此设计,可有效提高发酵罐内底部物料流动性,防止发酵罐内底部出现物料粘接,副桨叶底部距离发酵罐内底面3-10cm,桨叶孔一方面能增加发酵罐内底部物料流动性,另一方面能降低主桨叶和副桨叶所受到的阻力,以节约能耗。由于混合物持续搅拌无需高速,为此采用液压马达驱动各搅拌主轴转动。液压马达具有体积小、重量轻、结构简单、工艺性好、对油液的污染不敏感、耐冲击和惯性小等优点。所述第二液压马达174安装于发酵罐1内底部。

在部分实施例中,第一搅拌桨162和第二搅拌桨173上下正对分布,第一搅拌主轴161和第二搅拌主轴171旋转方向相反;所述主轴搅拌机构还包括分别与第一液压马达163和第二液压马达174相连接驱动第一液压马达163和第二液压马达174转动的液压动力站19,液压动力站19与控制机构相连接。上下正对的上主轴搅拌机构16和下主轴搅拌机构17通过相反的方向旋转搅拌,更能提高搅拌效率,使发酵罐内物料混合更加均匀。所述第一液压马达163和第二液压马达174分别通过液压管与液压动力站19相连接。通过控制机构由液压动力站19智能调节第一液压马达163和第二液压马达174转速与运停。并且采用液压动力站19,便于移动,并且维护成本低,使用寿命长,整套机器无排气或排放,安全环保,可适应复杂环境下的操作要求,

在部分实施例中,所述发酵罐1内设有加热器28、第二温度传感器20和氧气浓度传感器21。所述加热器28可配合发酵自身产生的热量,使物料快速升温,进一步促进发酵。由于温度作为发酵完成的标志,采用第二温度传感器20对发酵罐1内部温度的实时监测,可快速判断发酵是否完成。氧气浓度也对发酵具有重要作用,经氧气浓度传感器21实时感知内部氧气浓度,便于快速补充氧气。所述发酵罐1底部连接有排料管23,排料管23上设有排料泵24和排料阀门25。发酵完成的下部经由排料泵24从排料管23排出,然后经后续工况分离、筛出后得到成品的有机肥。

在部分实施例中,所述控制机构包括PC机26、以及与PC机26相连接的PLC控制柜27,所述PLC控制柜27分别与各控制设备和电学设备相连接。可在PC机26上进行各设备的远程监控、数据存储和故障提示,实现无人且全自动的机械化运行,PLC控制柜27通过PC机26设定有相应的控制程序,保证整个发酵有序且科学的自动运行。所述各控制设备和电学设备具体为:储料仓2和物料粉碎机4上的阀门,第一输料管3和第二输料管5上的输送泵,物料提升机6,锅炉燃烧室9,排气阀门22,第一温度传感器11,加压气泵14,进氧阀门15,第一液压马达163,第二液压马达174,液压动力站19,第二温度传感器20、氧气浓度传感器21,排料泵24、排料阀门25和加热器28,所述PC机26、PLC控制柜27、以及各控制设备和电学设备均为现有已知设备,并且可以在市场上购买直接使用,故其结构、原理等不做赘述。

最后应说明的是:以上各实施例仅仅为本发明的较优实施例用以说明本发明的技术方案,而非对其限制,当然更不是限制本发明的专利范围;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;也就是说,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内;另外,将本发明的技术方案直接或间接的运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。