一种超高浓度颗粒复合肥料的制备方法及相关装置

文献发布时间:2024-01-17 01:14:25

技术领域

本申请实施例涉及复合肥料领域,尤其涉及一种超高浓度颗粒复合肥料的制备方法及相关装置。

背景技术

肥料是农业生产中不可或缺的重要产物,我国是农业大国,对于肥料的需求量以及质量都是非常高的,尤其是高浓度复合肥料,成为了我国现如今重点研究的方向之一。在高浓度复合肥料的领域,我国目前主要通过四种方法制备高浓度复合肥料:团粒法、融体高塔造粒法、氨化造粒法、混酸全料浆氨化造粒法。

氨化造粒法生产的复合肥主要是采用氨化、二次脱氯造粒生产工艺,其原理是将氯化钾与硫酸加入反应槽加热并在一定条件下反应,逸出的HCL气体经水吸收后可制得一定浓度的盐酸,生成的硫酸氢钾与稀磷酸混合后形成混酸。将该混酸与合成氨按比例在管式反应器反应,生成复肥料浆直接喷入转鼓造粒机中生成氮、磷、钾一定比例的硫基复合肥。具有造粒均匀、色泽光亮、质量稳定、养分足、易溶解和被作物吸收等特点,特别是作种肥对种子相对安全。适宜各类土壤和小麦、玉米、瓜果、花生、蔬菜、豆类、花卉、果树等多种农作物及经济作物,适用于基肥、种肥、追肥、种肥、冲施。并且氨化造粒法通常是以酸性溶液与氨(气态或液态)在管式反应器内发生中和反应形成具有一定压力的高温料浆,经管式反应器上的喷头喷洒在转鼓造粒机的料床上与返料混合进行热融造粒。

氨化造粒法生产的复合肥通常需要在管式反应器中添加了酸和磷酸铵后,需要加入中和溶液来辅助一次反应,以生成磷酸一铵等产物,每一次反应都需要重新进行中和溶液的配置,消耗大量的成本,增加了氨化法造粒的生产成本。

发明内容

本申请公开了一种超高浓度颗粒复合肥料的制备方法及相关装置,用于降低氨化法造粒的生产成本。

本申请第一方面提供了一种超高浓度颗粒复合肥料的制备方法,包括:

将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;

将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;

对所述高浓度混合料浆进行控水处理;

将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;

将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

可选的,所述将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆,包括:

将磷酸料浆与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,生成反应溶液;

将所述反应溶液输入缓冲槽中进行间接加热;

将加热后的反应溶液输入双效蒸发器中进行水分蒸发,生成磷酸铵浓缩料浆。

可选的,所述双效蒸发器包括一效生发模块和二效蒸发模块;

所述将加热后的反应溶液输入双效蒸发器中进行水分蒸发,生成磷酸铵浓缩料浆,包括:

将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃;

将所述反应溶液输入所述一效蒸发模块中进行一次蒸发;

将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃;

将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,生成磷酸铵浓缩料浆。

可选的,所述将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆,包括:

首先将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液添加到所述管式反应器的第一反应槽中反应,生成一次反应料浆;

将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中;

向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆。

可选的,在所述将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒之前,所述制备方法还包括:

将所述造粒机的燃烧炉温度设置为800℃;

将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃;

将所述造粒机的窑头的负压设置为-5~-10mmH2O柱,喷浆用压缩空气压力设置为5~6kg/cm2。

可选的,所述将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒,包括:

将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内;

向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料;

通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒。

可选的,在所述将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料之后,所述制备方法还包括:

对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料;

对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料;

所述添加原料输入造粒机中进行热熔造粒处理;

将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液。

本申请第二方面提供了一种超高浓度颗粒复合肥料的制备装置,包括:

酸解单元,用于将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

第一生成单元,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;

第二生成单元,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

第三生成单元,用于将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;

控水单元,用于对所述高浓度混合料浆进行控水处理;

第四生成单元,用于将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;

第五生成单元,用于将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

可选的,所述第一生成单元,包括:

第一生成模块,用于将磷酸料浆与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,生成反应溶液;

缓冲模块,用于将所述反应溶液输入缓冲槽中进行间接加热;

第二生成模块,用于将加热后的反应溶液输入双效蒸发器中进行水分蒸发,生成磷酸铵浓缩料浆。

可选的,所述双效蒸发器包括一效生发模块和二效蒸发模块;

所述第一生成模块,包括:

将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃;

将所述反应溶液输入所述一效蒸发模块中进行一次蒸发;

将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃;

将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,生成磷酸铵浓缩料浆。

可选的,所述第三生成单元,包括:

首先将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液添加到所述管式反应器的第一反应槽中反应,生成一次反应料浆;

将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中;

向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆。

可选的,所述制备装置还包括:

第一设置单元,用于将所述造粒机的燃烧炉温度设置为800℃;

第二设置单元,用于将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃;

第三设置单元,用于将所述造粒机的窑头的负压设置为-5~-10mmH2O柱,喷浆用压缩空气压力设置为5~6kg/cm2。

可选的,所述第四生成单元,包括:

将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内;

向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料;

通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒。

可选的,所述制备装置还包括:

第六生成单元,用于对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料;

第七生成单元,用于对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料;

热熔单元,用于所述添加原料输入造粒机中进行热熔造粒处理;

调配单元,用于将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液。

本申请第三方面提供了一种电子设备,包括:

处理器、存储器、输入输出单元以及总线;

处理器与存储器、输入输出单元以及总线相连;

存储器保存有程序,处理器调用程序以执行如第一方面以及第一方面的任意可选的制备方法。

本申请第四方面提供了一种计算机可读存储介质,计算机可读存储介质上保存有程序,程序在计算机上执行时执行如第一方面以及第一方面的任意可选的制备方法。

从以上技术方案可以看出,本申请实施例具有以下优点:

本发明中,首先将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;将磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;将磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;将磷酸铵浓缩料浆、硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;对高浓度混合料浆进行控水处理;将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;将初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。通过将磷矿矿浆转换成为磷酸料浆,并且将磷酸料浆与易取得的碳酸氢铵溶液进行反应与浓缩,其翻译组和浓缩过程中产生的热量会将碳酸氢铵等化合物分解,形成含有氨气的尾气,这类尾气可以用于进行生产硫酸磷酸中和溶液,该硫酸磷酸中和溶液可以通如管式反应器中中,结合气态氨进行反应,生成高浓度混合料浆,利用了原料生产过程中产生的尾气以及磷酸料浆,降低了中和溶液的配置成本,降低了氨化法造粒的生产成本。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

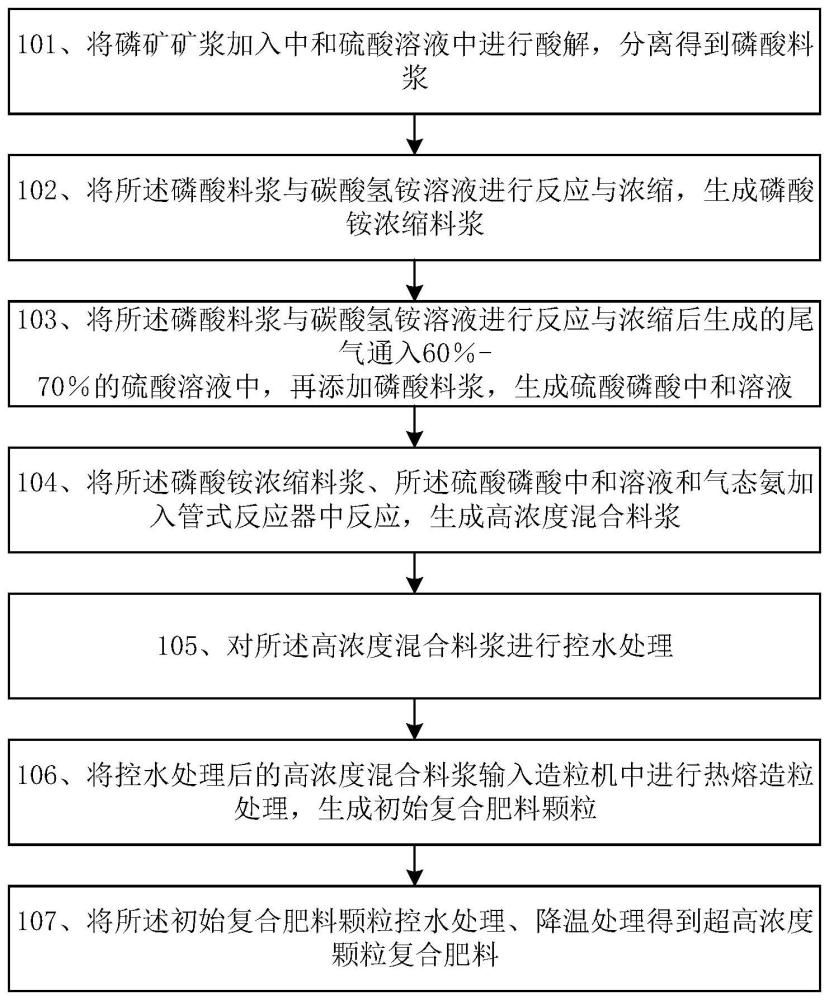

图1为本申请超高浓度颗粒复合肥料的制备方法的一个实施例示意图;

图2-1为本申请超高浓度颗粒复合肥料的制备方法的另一个实施例第一阶段示意图;

图2-2为本申请超高浓度颗粒复合肥料的制备方法的另一个实施例第二阶段示意图;

图2-3为本申请超高浓度颗粒复合肥料的制备方法的另一个实施例第三阶段示意图;

图3为本申请超高浓度颗粒复合肥料的制备装置的一个实施例示意图;

图4为本申请超高浓度颗粒复合肥料的制备装置的另一个实施例示意图;

图5为本申请电子设备的一个实施例示意图。

具体实施方式

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本申请实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本申请。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本申请的描述。

应当理解,当在本申请说明书和所附权利要求书中使用时,术语“包括”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

还应当理解,在本申请说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

如在本申请说明书和所附权利要求书中所使用的那样,术语“如果”可以依据上下文被解释为“当...时”或“一旦”或“响应于确定”或“响应于检测到”。类似地,短语“如果确定”或“如果检测到[所描述条件或事件]”可以依据上下文被解释为意指“一旦确定”或“响应于确定”或“一旦检测到[所描述条件或事件]”或“响应于检测到[所描述条件或事件]”。

另外,在本申请说明书和所附权利要求书的描述中,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本申请说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本申请的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

在现有技术中,氨化造粒法生产的复合肥主要是采用氨化、二次脱氯造粒生产工艺,其原理是将氯化钾与硫酸加入反应槽加热并在一定条件下反应,逸出的HCL气体经水吸收后可制得一定浓度的盐酸,生成的硫酸氢钾与稀磷酸混合后形成混酸。将该混酸与合成氨按比例在管式反应器反应,生成复肥料浆直接喷入转鼓造粒机中生成氮、磷、钾一定比例的硫基复合肥。并且氨化造粒法通常是以酸性溶液与氨(气态或液态)在管式反应器内发生中和反应形成具有一定压力的高温料浆,经管式反应器上的喷头喷洒在转鼓造粒机的料床上与返料混合进行热融造粒。

氨化造粒法生产的复合肥通常需要在管式反应器中添加了酸和磷酸铵后,需要加入中和溶液来辅助一次反应,以生成磷酸一铵等产物,每一次反应都需要重新进行中和溶液的配置,消耗大量的成本,增加了氨化法造粒的生产成本。

基于此,本申请公开了一种超高浓度颗粒复合肥料的制备方法及相关装置,用于降低氨化法造粒的生产成本。

下面将结合本申请实施例中的附图,对本申请中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请的方法可以应用于服务器、设备、终端或者其它具备逻辑处理能力的设备,对此,本申请不作限定。为方便描述,下面以执行主体为终端为例进行描述。

请参阅图1,本申请提供了一种超高浓度颗粒复合肥料的制备方法的一个实施例,包括:

101、将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

磷矿矿浆为将磷矿石通过研磨后冲洗得到的矿浆溶液,其中包含众多含磷矿物质和含磷化合物。终端将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆,中和硫酸溶液为硫酸溶液添加部分尾气洗涤溶液形成,用于将磷矿矿浆中的磷转换为磷酸,在充分反应后,将溶液进行过滤、筛除等简单的提纯浓缩处理,得到低浓度的磷酸料浆。

102、将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;

传统工艺中,主要采用料浆法生产磷酸铵溶液,该方法主要是用氨气和磷酸溶液进行中和反应制得磷酸铵料浆,再通过蒸发,得到高浓度的磷酸铵溶液。而液氨的输运、储存和使用中存在一系列安全问题,例如液氨的输运中发生烧伤事故造成死亡的屡见不鲜,在储存和使用中也经常发生跑、冒、滴、漏,造成环境污染。加之小磷铵厂都不配有制氨设备,因液铵基本上只能购买,消耗时间。使用碳酸氢铵生产磷酸铵,固体输运,安全方便,降低了安全事故的发送。而在有磷酸地区使用碳酸氢铵生产磷酸铵工艺简单方便,实用可靠,可以制得高浓度磷酸铵,进而制作高浓度的磷酸铵复合肥料。

终端将磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆,由于在磷酸制作环节中,往磷矿矿浆中加入了硫酸磷酸中和溶液,磷酸料浆中包含部分硫酸,会使得在反应过程中也产生硫酸铵。

传统方法中,使用浓磷酸生产高浓度颗粒复合肥在干燥过程中的能耗较低,但是在原材料制备过程中,要将磷酸料浆浓缩成高难度的磷酸溶液却需要消耗大量的蒸汽。例如:磷酸料浆浓缩的环节中,每蒸发1吨水需要消耗低压蒸汽约1.25吨。而每生产1吨P2O5,约消耗蒸汽2.9吨,即每吨高浓度颗粒复合肥产品约消耗蒸汽440kg。这样的消耗显然是需要大量的原材料制作成本的,而本实施例中所使用的磷酸料浆为低浓度,通过低浓度的磷酸料浆与碳酸氢铵溶液进行磷铵中和,再通过浓缩磷酸铵溶液,由于中和过程中会产生热量,同样会使得浓缩过程中所使用的蒸汽量下降,极大程度的原材料制备环节的蒸汽消耗,降低了原材料的生产成本。

103、将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

在磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气中,可能包含众多可重复使用的化合物,例如氨气,可以作为中和溶液进行使用,将尾气中的氨气通入60%-70%的硫酸溶液中,形成中和溶液,并且补充稀磷酸料浆,进一步稀释浓硫酸溶液,生成硫酸磷酸中和溶液。

104、将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;

终端将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆,其中生成的高浓度混合料浆中包括磷酸一铵、磷酸二铵及硫酸铵这三种主要化合物。

105、对所述高浓度混合料浆进行控水处理;

当终端将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆中和,需要对高浓度混合料浆进行控水处理,具体的通过双效真空浓缩器进行控水处理。本实施例中,双效真空浓缩器便于保持产物,适用于热敏性的物料。采用蒸汽作为一效的热源,一效蒸发出来的蒸汽又同时作为二效的热源,二次蒸汽得到利用,降低了蒸汽成本,并且可以将前述步骤中生成的高温尾气再次进行利用,代替部分蒸汽,进一步减少蒸汽使用。

106、将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;

当终端对所述高浓度混合料浆进行控水处理之后,即可将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒。

107、将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

初始复合肥料颗粒可能存在众多的水分,终端将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

本实施例中,首先终端将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆,接下来终端将磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆。并且终端将磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液,然后终端将磷酸铵浓缩料浆、硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆。终端对高浓度混合料浆进行控水处理。终端将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒。终端将初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。通过将磷矿矿浆转换成为磷酸料浆,并且将磷酸料浆与易取得的碳酸氢铵溶液进行反应与浓缩,其翻译组和浓缩过程中产生的热量会将碳酸氢铵等化合物分解,形成含有氨气的尾气,这类尾气可以用于进行生产硫酸磷酸中和溶液,该硫酸磷酸中和溶液可以通如管式反应器中中,结合气态氨进行反应,生成高浓度混合料浆,利用了原料生产过程中产生的尾气以及磷酸料浆,降低了中和溶液的配置成本,降低了氨化法造粒的生产成本。

请参阅图2-1、图2-2和图2-3,本申请提供了一种超高浓度颗粒复合肥料的制备方法的一个实施例,包括:

201、将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

本实施例中的步骤201与前述实施例中步骤101类似,此处不再赘述。

202、将磷酸料浆与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,生成反应溶液;

203、将所述反应溶液输入缓冲槽中进行间接加热;

204、将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃;

205、将所述反应溶液输入所述一效蒸发模块中进行一次蒸发;

206、将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃;

207、将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,生成磷酸铵浓缩料浆;

本实施例中,终端首先将磷酸料浆加热到60至70℃与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,此时可以通入热蒸汽,也可以仅依靠反应产生热量,生成反应溶液,其中磷酸和碳酸氢铵的比值为98∶79。接下来将所述反应溶液输入缓冲槽中进行间接加热,可以是通过内置加热管道进行加热。接下来对双效蒸发器进行设置,终端将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃,接着终端将所述反应溶液输入所述一效蒸发模块中进行一次蒸发,接下来终端将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃,最后终端将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,即可生成磷酸铵浓缩料浆。可以通过以此低压蒸发和以此抽真空蒸发,使得磷酸铵浓缩料浆中的水分蒸发的同时,降低了蒸汽的能耗,进一步降低了成本。

208、将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

本实施例中的步骤208与前述实施例中步骤103类似,此处不再赘述。

209、首先将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液添加到所述管式反应器的第一反应槽中反应,生成一次反应料浆;

210、将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中;

211、向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆;

终端通过管式反应器将磷酸铵浓缩料浆以及硫酸磷酸中和溶液进行第一次反应,在管式反应器的第一反应槽中生成磷酸一铵和部分硫酸铵,接下来,终端将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中,向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆,循环的气态氨可以将一次反应料浆进一步反应,生成磷酸二铵,溶液形成高浓度混合料浆。并且,本实施例中将反应尾气输送到所述管式反应器的第二反应槽中,反应尾气中的物质与气态氨反复通入第二反应槽中,使得化合物(尾气中的氨气)重复利用。

其次,管式反应器首次反应喷出的料浆为硫酸铵、磷酸一铵,无游离硫酸的存在,避免了副反应的发生,同时又通过气态氨二次氨化磷酸一铵浓缩料浆即在反应槽中与适量硫酸磷酸中和溶液、气态氨二次中和生成磷酸二铵与适量的硫铵,有效改善了造粒物料特性,增加物料粘性,提高了原料间的配伍性,有利于物料在造粒机内完成造粒过程,保证了装置的连续稳定运行。

212、对所述高浓度混合料浆进行控水处理;

本实施例中的步骤212与前述实施例中步骤105类似,此处不再赘述。

213、将所述造粒机的燃烧炉温度设置为800℃;

214、将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃;

215、将所述造粒机的窑头的负压设置为-5~-10mmH2O柱,喷浆用压缩空气压力设置为5~6kg/cm2;

当终端对所述高浓度混合料浆进行控水处理完成之后,即可对造料机进行设置,本实施例中使用的是将高浓度混合料浆进行熔融后进行喷浆形成颗粒。首先终端将所述造粒机的燃烧炉温度设置为800℃。终端将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃。终端将所述造粒机的窑头的负压设置为-5~-10mmH2O柱,喷浆用压缩空气压力设置为5~6kg/cm2。

216、将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内;

217、向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料;

218、通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒;

接下来,终端将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内,并且向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料,最后通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒。

219、将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料;

本实施例中的步骤219与前述实施例中步骤107类似,此处不再赘述。

220、对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料;

221、对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料;

222、所述添加原料输入造粒机中进行热熔造粒处理;

223、将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液。

终端对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料,即进行颗粒的筛选,择出体积不合格以及密度不合格的颗粒,这样的颗粒有可能是混合过程中不均匀造成的,对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料,所述添加原料输入造粒机中进行热熔造粒处理,即将添加原料和硝酸钾、尿素和氯化钾等原材料一起输入造粒机中,进行步骤217的处理,或者是将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液,将调配好的硫酸磷酸中和溶液,像步骤208一样制作成中和溶液。

本实施例中,首先终端将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆,接下来终端将磷酸料浆与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,生成反应溶液。将所述反应溶液输入缓冲槽中进行间接加热。将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃。将所述反应溶液输入所述一效蒸发模块中进行一次蒸发。将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃。将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,生成磷酸铵浓缩料浆。并且终端将磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液,然后终端首先将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液添加到所述管式反应器的第一反应槽中反应,生成一次反应料浆。将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中。向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆。终端对高浓度混合料浆进行控水处理。

终端将所述造粒机的燃烧炉温度设置为800℃。将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃。将所述造粒机的窑头的负压设置为-5~-10mmH

终端将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内。向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料。通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒。终端将初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料。对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料。所述添加原料输入造粒机中进行热熔造粒处理。将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液。

通过将磷矿矿浆转换成为磷酸料浆,并且将磷酸料浆与易取得的碳酸氢铵溶液进行反应与浓缩,其翻译组和浓缩过程中产生的热量会将碳酸氢铵等化合物分解,形成含有氨气的尾气,这类尾气可以用于进行生产硫酸磷酸中和溶液,该硫酸磷酸中和溶液可以通如管式反应器中中,结合气态氨进行反应,生成高浓度混合料浆,利用了原料生产过程中产生的尾气以及磷酸料浆,降低了中和溶液的配置成本,降低了氨化法造粒的生产成本。

其次,本实施例中所使用的磷酸料浆为低浓度,通过低浓度的磷酸料浆与碳酸氢铵溶液进行磷铵中和,再通过浓缩磷酸铵溶液,由于中和过程中会产生热量,同样会使得浓缩过程中所使用的蒸汽量下降,极大程度的原材料制备环节的蒸汽消耗,降低了原材料的生产成本。

其次,本实施例中,终端通过以此蒸发和二次蒸发生成磷酸铵浓缩料浆。通过以此低压蒸发和以此抽真空蒸发,使得磷酸铵浓缩料浆中的水分蒸发的同时,降低了蒸汽的能耗,进一步降低了成本。

其次,终端通过管式反应器将磷酸铵浓缩料浆以及硫酸磷酸中和溶液进行第一次反应,在管式反应器的第一反应槽中生成磷酸一铵和部分硫酸铵,接下来,终端将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中,向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆,循环的气态氨可以将一次反应料浆进一步反应,生成磷酸二铵,溶液形成高浓度混合料浆。并且,本实施例中将反应尾气输送到所述管式反应器的第二反应槽中,反应尾气中的物质与气态氨反复通入第二反应槽中,使得化合物重复利用,极大程度的降低了原材料消耗。

请参阅图3,本申请提供了一种超高浓度颗粒复合肥料的制备装置的一个实施例,包括:

酸解单元301,用于将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

第一生成单元302,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;

第二生成单元303,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

第三生成单元304,用于将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;

控水单元305,用于对所述高浓度混合料浆进行控水处理;

第四生成单元306,用于将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;

第五生成单元307,用于将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料。

请参阅图4,本申请提供了一种超高浓度颗粒复合肥料的制备装置的一个实施例,包括:

酸解单元401,用于将磷矿矿浆加入中和硫酸溶液中进行酸解,分离得到磷酸料浆;

第一生成单元402,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩,生成磷酸铵浓缩料浆;

可选的,所述第一生成单元402,包括:

第一生成模块4021,用于将磷酸料浆与碳酸氢铵溶液按照预设比例输入反应槽中进行搅拌并反应,生成反应溶液;

缓冲模块4022,用于将所述反应溶液输入缓冲槽中进行间接加热;

第二生成模块4023,用于将加热后的反应溶液输入双效蒸发器中进行水分蒸发,生成磷酸铵浓缩料浆。

可选的,所述双效蒸发器包括一效生发模块和二效蒸发模块;

所述第一生成模块4023,包括:

将所述一效蒸发模块的加热蒸汽压力设置为3.5kg/cm2,沸点控制温度设置为110~114℃;

将所述反应溶液输入所述一效蒸发模块中进行一次蒸发;

将所述二效蒸发模块进行真空度为-300~350mmHg柱的抽真空处理,所述二效蒸发模块的间接蒸发温度设置为110~114℃;

将经过一次蒸发后的反应溶液输入所述二效蒸发模块进行二次蒸发,生成磷酸铵浓缩料浆。

第二生成单元403,用于将所述磷酸料浆与碳酸氢铵溶液进行反应与浓缩后生成的尾气通入60%-70%的硫酸溶液中,再添加磷酸料浆,生成硫酸磷酸中和溶液;

第三生成单元404,用于将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液和气态氨加入管式反应器中反应,生成高浓度混合料浆;

可选的,所述第三生成单元404,包括:

首先将所述磷酸铵浓缩料浆、所述硫酸磷酸中和溶液添加到所述管式反应器的第一反应槽中反应,生成一次反应料浆;

将所述一次反应料浆和反应尾气输送到所述管式反应器的第二反应槽中;

向所述第二反应槽中由下至上循环通入预设体积的气态氨进行反应,生成高浓度混合料浆。

控水单元405,用于对所述高浓度混合料浆进行控水处理;

第一设置单元406,用于将所述造粒机的燃烧炉温度设置为800℃;

第二设置单元407,用于将所述造粒机的热风温度设置为350~400℃,出口尾气温度设置为80℃;

第三设置单元408,用于将所述造粒机的窑头的负压设置为-5~-10mmH2O柱,喷浆用压缩空气压力设置为5~6kg/cm2;

第四生成单元409,用于将控水处理后的高浓度混合料浆输入造粒机中进行热熔造粒处理,生成初始复合肥料颗粒;

可选的,所述第四生成单元409,包括:

将控水处理后的所述高浓度混合料浆喷洒在所述造粒机内;

向所述造粒机中添加硝酸钾、尿素和氯化钾,在料床上进行热熔,生成热熔肥料;

通过所述造粒机对热熔肥料进行喷浆造粒,生成初始复合肥料颗粒。

第五生成单元410,用于将所述初始复合肥料颗粒控水处理、降温处理得到超高浓度颗粒复合肥料;

第六生成单元411,用于对所述超高浓度颗粒复合肥料进行体积密度过筛处理,生成不合格超高浓度颗粒复合肥料;

第七生成单元412,用于对所述不合格超高浓度颗粒复合肥料进行研磨,生成添加原料;

热熔单元413,用于所述添加原料输入造粒机中进行热熔造粒处理;

调配单元414,用于将所述添加原料输入60%-70%的硫酸溶液中,再添加磷酸料浆,调配硫酸磷酸中和溶液。

请参阅图5,本申请提供了一种电子设备,包括:

处理器501、存储器503、输入输出单元502以及总线504。

处理器501与存储器503、输入输出单元502以及总线504相连。

存储器503保存有程序,处理器501调用程序以执行如图1、图2-1、图2-2、图2-3中的制备方法。

本申请提供了一种计算机可读存储介质,计算机可读存储介质上保存有程序,程序在计算机上执行时执行如图1、图2-1、图2-2、图2-3、中的制备方法。

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

在本申请所提供的几个实施例中,应该理解到,所揭露的系统,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

另外,在本申请各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本申请各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:U盘、移动硬盘、只读存储器(ROM,read-onlymemory)、随机存取存储器(RAM,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。