一种微波加热制造粒状复合肥料的方法

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及复合肥料,进一步而言,涉及复合肥料造粒方法,特别涉及利用微波加热制造粒状复合肥料的方法。

背景技术

复合肥是以括氯化钾、硫酸钾、硝酸钾、磷酸二氢钾、碳酸钾、氯化铵、硫酸铵、尿素、硝铵磷、磷酸一铵和磷酸二铵等基础肥料为原料进行二次加工制备的多元肥料。出于储存、运输、施用的需要,往往把肥料做成粒状。常用的复合肥料造状方法有挤压造粒、熔体塔式造粒法、团粒法、料浆法等。溶体造粒法为一种或多种养分的肥料(基本上是无水熔融物料)从造粒塔顶的喷头淋下,液滴自由落下,和上升的冷风接触,由于表面张力形成球状,外壳先固化,达到足够的强度, 然后进一步冷却固化。这种造粒方法由于需要将物料加热熔融,因此能耗高,适用于低熔点物料。团粒造粒法是从固体细粒与水或熔融无水液相作用,或不加任何固体物料,使它们一层复一层地粘结和固化,逐步形成颗粒, 然后干燥固化或冷却固化。团粒造粒设备的种类很多,最常用的是转鼓、捏和、圆盘和沸腾床等。料浆法造粒是基础肥料的料浆混合均匀得到含有一定水分的料浆,然后再干燥得到颗粒。挤压造粒为把含水份低、相合性好的肥料物料混合经过高压力强度的挤压,使肥料质点间分子力发生作用而得到有足够机械强度的料片,然后破碎、筛分得到符合粒径要求的颗粒复合肥料;或是直接压成小球粒或圆柱形颗粒。

相对于熔体塔式造粒法、团粒法、料浆法等方法,挤压法不需要高温将物料熔融,也不需要对形成的颗粒进行干燥,因此具有能耗低、生产效率高的优点。

但是挤压法由于是通过挤压力、摩擦力、撞击力等机械作用使固体物料直接发生混合和粘接,对细粉粒起到团聚作用。但是由于主要是固相混合,肥料的均匀性差,往往造成复合肥水溶性差、肥效差。

目前,涉及微波在化学反应设备的专利申请件仅有201510160152.2《一种利用微波辐射加速化学反应的双螺杆挤出机反应器》,该专利技术并不能解决挤压法肥料的均匀性差的问题。尚未有将微波用于复合肥料生产的专利申请件。

发明内容

本发明旨在提供一种微波加热制造粒状复合肥料的方法,相对于传统挤出造粒法,本方法得到的颗粒复合肥有更好的水溶性和肥效。

本发明方法的技术方案是采用挤出工艺,在造粒前和造粒过程中采用微波对物料进行加热,提升物料的加热均匀性和加热效率,并提高物料在挤出过程中的反应活性,以提升挤出造粒得到的肥料均匀性和水溶性。

为了提升挤出法造粒得到复合肥的均匀性,本发明采用微波协同挤出的方法制备复合肥料。由于微波是通过水分子等极性分子的振动实现加热,实现固体颗粒芯部和外部同时加热,使固体颗粒内部和外部温度相同,从而使固体颗粒整体性质较为均匀;这就避免传统电阻加热等通过热传导方式对固体物料加热,由于物料热阻带来颗粒内部和外部的温差,造成颗粒内部和外部性质差异。另外微波加热速度快,避免传统隧道式或转筒加热装置大、物料粘壁严重等不足。此外,挤出过程中,微波不但能够提升物料温度,同时也使物料分子振动活跃,提升挤出过程中物料之间的溶解、交联、缔合等,从而提升挤出颗粒的物料均匀性、水溶性。

发明人提供的微波加热制造粒状复合肥料的方法具体步骤如下:

(1)将肥料原料分别粉碎至粒径为10目~100目,然后与挤出助剂一起混合均匀,得到混合物料;

(2)将混合物料通过料斗输送至螺杆挤出机,在料斗侧方和下料管设置微波加热器的馈入头,在物料进入螺杆挤出机之前对混合物料预热;

(3)螺杆挤出壳体设置微波加热器的馈入头,使混合物料在挤出过程中得到微波协同加热;

(4)混合物料通过螺杆挤出机挤出得到长条状物料,经风冷、裁切得到颗粒肥料。

上述方法的步骤(1)中所述原料包括氯化钾、硫酸钾、硝酸钾、磷酸二氢钾、碳酸钾、氯化铵、硫酸铵、尿素、硝铵磷、磷酸一铵和磷酸二铵中的两种或多种,原料含水率以质量分数计为1%~3%;所述挤出助剂的各成分混合比例为聚乙二醇1~50份、聚乙烯醇1~50份、淀粉1~50份;挤出助剂占混合物料总质量的1%~3%。

上述方法的步骤(2)中,所述微波对混合物料预热至50℃~90℃。

上述方法的步骤(3)中,所述微波协同挤出过程中,通过微波加热控制物料的温度为50℃~90℃。

上述方法中,所述微波的频率范围为2400~2500MHz;所用微波发生器为连续波磁控管或高占空比脉冲磁控管。

本发明的有益效果是:发明人从工业应用的角度出发,将微波技术应用于复合肥料的生产,开发了微波加热制造粒状复合肥料的方法,在肥料采用挤出工艺造粒前和造粒过程中采用微波对物料进行加热,提升物料的加热均匀性和加热效率,并提高物料在挤出过程中的反应活性,使挤出造粒得到的肥料均匀性和水溶性能得以提升。本方法适用于采用挤出工艺制造复合肥料的企业。

附图说明

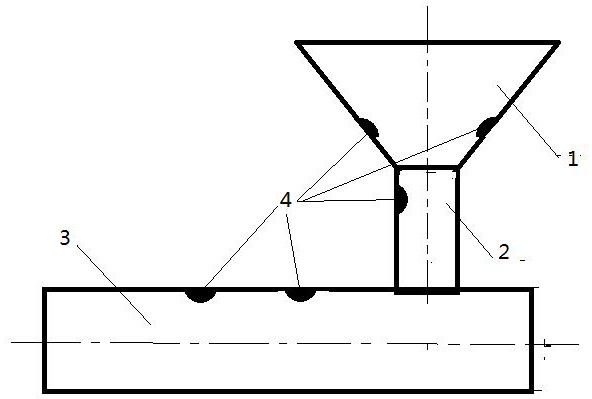

附图1为本发明方法的工艺流程图。

图中,1为进料斗,2为下料管,3为螺杆挤出机,4为微波馈入头。

实施方式

下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

实施例1:本实施例的方法提供一种高氮型30-5-5品种复合肥料,其采用微波协同挤出的复合肥料造粒生产工艺制得,具体方法如下:

按照目标肥料的配方组分准备原料,按质量百分数计包括:氯化钾9%、磷酸一铵12%、氯化铵37%、尿素42%。

将上述原料分别粉磨至粒径40目~60目的干粉物料。

将聚乙二醇1~50份、聚乙烯醇1~50份、淀粉1~50份混合,得到挤出助剂;挤出助剂占混合物料总质量的1%~3%。

将干粉物料与2.5%挤出助剂一起混合均匀,得到混合物料。

将混合物料通过料斗加入到螺杆挤出机中,混合物料通过料斗时被微波加热至60℃。物料在挤出过程中微波协同加热至70℃。使用微波的频率范围为2400~2500MHz;使用的微波发生器为连续波磁控管。

将得到的连续长条肥料,直接通过干燥冷却机、切粒机,得到颗粒肥料,成品水分含量小于1.5%,远低于GB/T 15063-2020《复合肥料》对“高浓度”产品的要求 (≤2%),强度为11N/m

实施例2:本实施例采用微波协同挤出的复合肥料造粒的方法生产一种高钾型13-5-28品种复合肥料,其工艺具体步骤如下:

按照目标肥料的配方组分准备原料,按质量百分数计包括:硫酸钾56%、磷酸一铵12%、硫酸铵11%、尿素21%。

将上述原料分别粉磨至粒径50目~70目的干粉物料。

挤出助剂的配制同实施例1.将干粉物料与2%挤出助剂一起混合均匀,得到混合物料。

将混合物料通过料斗加入到螺杆挤出机中,混合物料通过料斗时被微波加热至65℃。物料在挤出过程中微波协同加热至75℃。使用微波的频率范围为2400~2500MHz;所用微波发生器为高占空比脉冲磁控管。

将得到的连续长条肥料,直接通过干燥冷却机、切粒机,得到颗粒肥料,成品水分含量小于1.5%,远低于GB/T 15063-2020《复合肥料》对“高浓度”产品的要求 (≤2%),强度为12N/m

实施例3:本实施例的方法提供硫酸钾肥料,其采用微波协同挤出的复合肥料造粒生产工艺制得,具体步骤如下:

按照目标肥料的配方组分准备原料,按质量百分数计包括:硫酸钾原料(结晶颗粒粉末)90%、磷酸一铵9.5%,挤出混料聚乙二醇0.5%。

将上述原料分别粉磨至粒径50目~70目的干粉物料。

挤出助剂的配制同实施例1。将干粉物料与2%挤出助剂一起混合均匀,得到混合物料。

将混合物料通过料斗加入到螺杆挤出机中,混合物料通过料斗时被微波加热至65℃。物料在挤出过程中微波协同加热至75℃。使用微波的频率范围为2400~2500MHz;所用微波发生器为高占空比脉冲磁控管。

将得到连续长条肥料,直接通过干燥冷却机、切粒机,得到颗粒肥料,成品水分含量小于1.5%,远低于GB/T 15063-2020《复合肥料》对“高浓度”产品的要求 (≤2%),强度为14N/m

实施例4:本实施例的方法提供种高氮型30-5-55品种复合肥料,其采用微波协同挤出的复合肥料造粒生产工艺制得,具体步骤如下:

按照目标肥料的配方组分准备原料,按质量百分数计包括::氯化钾9%、磷酸一铵12%、氯化铵30%、尿素46%,淀粉3%。

将上述原料分别粉磨至粒径40目~60目的干粉物料。

挤出助剂的配制同实施例1。将干粉物料与2.5%挤出助剂一起混合均匀,得到混合物料。

将混合物料通过料斗加入到螺杆挤出机中,混合物料通过料斗时被微波加热至65℃。物料在挤出过程中微波协同加热至75℃。使用微波的频率范围为2400~2500MHz;使用的微波发生器为连续波磁控管。

将得到连续长条肥料,直接通过干燥冷却机、切粒机,得到颗粒肥料,成品水分含量小于1.5%,远低于GB/T 15063-2020《复合肥料》对“高浓度”产品的要求 (≤2%),强度为13N/m