一种制造用于锂电池的热稳定复合隔膜的方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及锂电池的热稳定复合隔膜技术领域,具体为一种制造用于锂电池的热稳定复合隔膜的方法。

背景技术

锂离子电池主要由正极材料、负极材料、隔膜、电解液和封装材料五部分组成。锂离子电池隔膜是一层微孔均勾分布的多孔薄膜,位置处于锂电正极材料和负极材料之间,起着阻止正负电极直接接触、防止电池短路以及传输离子的作用,是保障电池安全并影响电池性能的关键材料。虽然隔膜并不直接参与电池的电化学反应,但其性能却影响电池的界面结构、内阻等性质,进而影响电池的能量密度、循环寿命和倍率等性能;隔膜的热稳定性还决定着电池工作的耐受温度区间和电池的安全性。理想的电池隔膜应具有良好的绝缘性、力学强度、电化学稳定性和热稳定性,以及高孔隙率和适宜的孔径,对电解液具有良好的湿润性和吸附性能;

锂电池的热稳定复合隔膜的基本作用是隔离开正极和负极以防止电池短路,同时保证锂离子在充电和放电期间能正常通过微孔通道以保证电池正常工作。目前,大规模商品化的锂离子电池隔膜生产材料以聚烯烃为主,主要包括聚丙烯(PP)、聚乙烯(PE)、聚丙烯(PP)和聚乙烯(PE)复合材料,从而隔膜的耐化学性和电化学性及其机械耐久性对电池安全性至关重要;

于是,针对现有的结构及缺失予以研究改良,提出一种制造用于锂电池的热稳定复合隔膜的方法。

发明内容

本发明的目的在于提供一种制造用于锂电池的热稳定复合隔膜的方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种制造用于锂电池的热稳定复合隔膜的方法,包括以下方法:

S1干法:将高分子聚合物、添加剂等原料混合形成均匀熔体,挤出时在拉伸应力下形成片晶结构,热处理片晶结构获得硬弹性的聚合物薄膜,之后在一定的温度下拉伸形成狭缝状微孔,热定型后制得微孔膜,且干法隔膜包括单向拉伸和双向拉伸工艺;

S2湿法:利用热致相分离的原理,将增塑剂与聚烯烃树脂混合,利用熔融混合物降温过程中发生固--液相或液--液相分离的现象,压制膜片,加热至接近熔点温度后拉伸使分子链取向一致,保温一定时间后用易挥发溶剂将增塑剂从薄膜中萃取出来,进而制得的相互贯通的亚微米尺寸微孔膜材料;

S2热稳定测试:对锂离子电池隔膜性能参数的规定,电池隔膜性能可以分为理化性能、力学性能、热性能和电化学性能,从而对以上性能进行测试。

进一步的,所述S1干法步骤具体如下:

S101熔融原料:单向拉伸--将PE或PP及添加剂等原料按照配方预处理后,输送至挤出系统;双向拉伸工艺--将PP及成孔剂等原料按照配方预处理后输送至挤出系统;

S102熔体流延:单向拉伸--将预处理的原料在挤出系统中,经熔融塑化后从模头挤出熔体隔膜,熔体经流延后形成特定结晶结构的基膜;双向拉伸工艺--得到β晶含量高、β晶形态均一性好的PP流延铸片;

S103热处理:单向拉伸--将基膜经热处理后得到硬弹性薄膜;双向拉伸工艺--过在高温下对隔膜进行热处理,降低其热收缩率;

S104拉伸:单向拉伸--将硬弹性薄膜进行冷拉伸和热拉伸后形成纳米微孔膜;双向拉伸工艺--进行纵向拉伸和横向拉伸,且纵向拉伸在一定温度下对铸片进行纵向拉伸,利用β晶受拉伸应力易成孔的特性来致孔,并且横向拉伸在较高的温度下对样品进行横向拉伸以扩孔,同时提高孔隙尺寸分布的均匀性;

S105热定型:单向拉伸和双向拉伸工艺同样通过压缩机进行膜片热定型;

S106分切:单向拉伸和双向拉伸工艺根据客户的规格要求将用于锂电池的热稳定复合隔膜裁切为成品膜。

进一步的,根据S1干法所述单向拉伸的隔膜其孔呈细长形,长约0.1~0.5μm,宽约0.01~0.05μm,孔结构为直通孔,制得膜的孔径范围为0.1~3μm,且膜的裂缝孔径最长为0.4μm,最宽0.04μm。

进一步的,根据S1干法所述晶片分离是具有硬弹性的聚合物膜拉伸后片晶之间分离,并出现大量微纤,由此而形成大量的微孔结构,再经过热定型即制得微孔膜。

进一步的,根据S1干法所述双向拉伸工艺中隔膜其孔径为0.02~0.08μm,孔隙率为30%~40%,且膜在所有方向的强度一致,约60~70MPa。

进一步的,根据S1干法所述双向拉伸工艺中由于β晶型的聚丙烯形态是由捆束状生长的片晶组成,且球晶的致密度较低。

进一步的,所述S2湿法步骤具体如下:

S201熔融原料:将PE、成孔剂等原料按照配方进行预处理输送至挤出系统;

S201熔体流延:将预处理的原料在双螺杆挤出系统中经熔融塑化后从模头挤出熔体,熔体经流延后形成含成孔剂的流延厚片;

S203拉伸:进行纵向拉伸和横向拉伸,且纵向拉伸将流延厚片进行纵向拉伸,并且横向拉伸将经纵向拉伸后的流延厚片横向拉伸,得到含成孔剂的基膜;

S204萃取:将基膜经溶剂萃取后形成不含成孔剂的基膜;

S205定型:将不含成孔剂的基膜经干燥、定型得到纳米微孔膜;

S206:根据客户的规格要求将用于锂电池的热稳定复合隔膜裁切为成品膜。

进一步的,根据S2湿法所述还包括同步拉伸成与异步拉伸两种。

进一步的,根据S3热稳定测试所述热稳定复合隔膜的理化性能包括厚度、孔隙率、平均孔径与分布、透气性、曲折度、润湿性、吸液率、化学稳定性,且力学性能主要包括穿刺强度、混合穿刺强度和拉伸强度,热学性能主要包括热闭孔温度、熔断温度和热收缩率,电化学性能主要包括线性伏安扫描测试、电化学阻抗谱测试、循环性能、离子电导率和电阻值。

进一步的,根据S3热稳定测试所述的试验仪器采用FST-02薄膜热缩性能测试仪,该仪器基于ISO14616国际标准,且试验条件在23℃、50%RH的实验室环境。

与现有技术相比,本发明的有益效果是:

锂离子电池隔膜制造的核心方为微孔制备技术,根据其工艺的不同主要分为干法工艺和湿法工艺,干法单向拉伸是通过生产硬弹性纤维的方法,在流延铸片阶段对熔体进行高倍拉伸和快速冷却以获得高取向度、低结晶度的聚烯烃铸片,然后进行高温退火以完善其晶体结构,最后经纵向的低温、高温拉伸来获得最终隔膜,该法可生产孔径均一性好、单轴取向的微孔膜;干法双向拉伸工艺,通过在聚丙烯中加入具有成核作用的β晶型改进剂,利用聚丙烯不同相态间密度的差异,在拉伸过程中,使聚丙烯从晶型转变形成微孔;湿法又称为热致相分离法,其原理是将高沸点的烃类液体与聚乙烯混合,利用混合物熔体在降温过程中发生的微相分离现象,对铸片进行拉伸处理,最后用易挥发溶剂提取液体,从而制备出微孔膜材料,通过上述方法制造的用于锂电池的热稳定复合隔膜具有热学稳定性和安全性;

附图说明

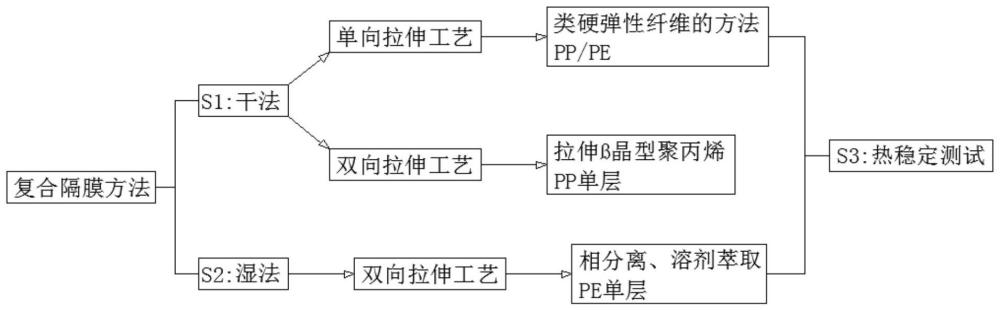

图1为本发明流程示意图;

图2为本发明S1干法工艺步骤示意图;

图3为本发明S2湿法工艺步骤示意图;

图4为本发明隔膜扫描的电子显微镜下照片示意图;

图5为本发明微孔聚烯烃膜表面的SEM显微照片示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图5所示,一种制造用于锂电池的热稳定复合隔膜的方法,包括以下方法:

S1干法:将高分子聚合物、添加剂等原料混合形成均匀熔体,挤出时在拉伸应力下形成片晶结构,热处理片晶结构获得硬弹性的聚合物薄膜,之后在一定的温度下拉伸形成狭缝状微孔,热定型后制得微孔膜,且干法隔膜包括单向拉伸和双向拉伸工艺;

S2湿法:利用热致相分离的原理,将增塑剂与聚烯烃树脂混合,利用熔融混合物降温过程中发生固--液相或液--液相分离的现象,压制膜片,加热至接近熔点温度后拉伸使分子链取向一致,保温一定时间后用易挥发溶剂将增塑剂从薄膜中萃取出来,进而制得的相互贯通的亚微米尺寸微孔膜材料;

S2热稳定测试:对锂离子电池隔膜性能参数的规定,电池隔膜性能可以分为理化性能、力学性能、热性能和电化学性能,从而对以上性能进行测试。

所述S1干法步骤具体如下:

S101熔融原料:单向拉伸--将PE或PP及添加剂等原料按照配方预处理后,输送至挤出系统;双向拉伸工艺--将PP及成孔剂等原料按照配方预处理后输送至挤出系统;

S102熔体流延:单向拉伸--将预处理的原料在挤出系统中,经熔融塑化后从模头挤出熔体隔膜,熔体经流延后形成特定结晶结构的基膜;双向拉伸工艺--得到β晶含量高、β晶形态均一性好的PP流延铸片;

S103热处理:单向拉伸--将基膜经热处理后得到硬弹性薄膜;双向拉伸工艺--过在高温下对隔膜进行热处理,降低其热收缩率;

S104拉伸:单向拉伸--将硬弹性薄膜进行冷拉伸和热拉伸后形成纳米微孔膜;双向拉伸工艺--进行纵向拉伸和横向拉伸,且纵向拉伸在一定温度下对铸片进行纵向拉伸,利用β晶受拉伸应力易成孔的特性来致孔,并且横向拉伸在较高的温度下对样品进行横向拉伸以扩孔,同时提高孔隙尺寸分布的均匀性;

S105热定型:单向拉伸和双向拉伸工艺同样通过压缩机进行膜片热定型;

S106分切:单向拉伸和双向拉伸工艺根据客户的规格要求将用于锂电池的热稳定复合隔膜裁切为成品膜。

根据S1干法所述单向拉伸的隔膜其孔呈细长形,长约0.1~0.5μm,宽约0.01~0.05μm,孔结构为直通孔,制得膜的孔径范围为0.1~3μm,且膜的裂缝孔径最长为0.4μm,最宽0.04μm。

根据S1干法所述晶片分离是具有硬弹性的聚合物膜拉伸后片晶之间分离,并出现大量微纤,由此而形成大量的微孔结构,再经过热定型即制得微孔膜。

根据S1干法所述双向拉伸工艺中隔膜其孔径为0.02~0.08μm,孔隙率为30%~40%,且膜在所有方向的强度一致,约60~70MPa。

根据S1干法所述双向拉伸工艺中由于β晶型的聚丙烯形态是由捆束状生长的片晶组成,且球晶的致密度较低。

所述S2湿法步骤具体如下:

S201熔融原料:将PE、成孔剂等原料按照配方进行预处理输送至挤出系统;

S201熔体流延:将预处理的原料在双螺杆挤出系统中经熔融塑化后从模头挤出熔体,熔体经流延后形成含成孔剂的流延厚片;

S203拉伸:进行纵向拉伸和横向拉伸,且纵向拉伸将流延厚片进行纵向拉伸,并且横向拉伸将经纵向拉伸后的流延厚片横向拉伸,得到含成孔剂的基膜;

S204萃取:将基膜经溶剂萃取后形成不含成孔剂的基膜;

S205定型:将不含成孔剂的基膜经干燥、定型得到纳米微孔膜;

S206:根据客户的规格要求将用于锂电池的热稳定复合隔膜裁切为成品膜。

根据S2湿法所述还包括同步拉伸成与异步拉伸两种。

根据S3热稳定测试所述热稳定复合隔膜的理化性能包括厚度、孔隙率、平均孔径与分布、透气性、曲折度、润湿性、吸液率、化学稳定性,且力学性能主要包括穿刺强度、混合穿刺强度和拉伸强度,热学性能主要包括热闭孔温度、熔断温度和热收缩率,电化学性能主要包括线性伏安扫描测试、电化学阻抗谱测试、循环性能、离子电导率和电阻值。

根据S3热稳定测试所述的试验仪器采用FST-02薄膜热缩性能测试仪,该仪器基于ISO14616国际标准,且试验条件在23℃、50%RH的实验室环境

工作原理:在使用该制造用于锂电池的热稳定复合隔膜的方法时,首先,锂离子电池隔膜制造的核心方为微孔制备技术,根据其工艺的不同主要分为干法工艺和湿法工艺,干法单向拉伸是通过生产硬弹性纤维的方法,在流延铸片阶段对熔体进行高倍拉伸和快速冷却以获得高取向度、低结晶度的聚烯烃铸片,然后进行高温退火以完善其晶体结构,最后经纵向的低温、高温拉伸来获得最终隔膜,该法可生产孔径均一性好、单轴取向的微孔膜;干法双向拉伸工艺,通过在聚丙烯中加入具有成核作用的β晶型改进剂,利用聚丙烯不同相态间密度的差异,在拉伸过程中,使聚丙烯从晶型转变形成微孔,其中,干法双向拉伸工艺的基本原理:PP的β晶型为六方晶系,β球晶通常是由单晶成核并沿径向生长成发散式束状片晶结构,晶片排列疏松,不具有完整的球晶结构,在热和应力作用下会转变为更加致密和稳定的α晶,在吸收大量冲击能的同时在材料内部产生孔洞;湿法又称为热致相分离法,其原理是将高沸点的烃类液体与聚乙烯混合,利用混合物熔体在降温过程中发生的微相分离现象,对铸片进行拉伸处理,最后用易挥发溶剂提取液体,从而制备出微孔膜材料,湿法工艺制备的隔膜适用于大功率电池,在动力电池中渗透率较高,湿法工艺产品双向力学强度高、孔径分布较,性能出色,但工艺流程长,对设备要求精度高,需要大量有机溶剂,存在生产成本偏高、生产效率有限、需回收溶剂等问题,通过上述方法制造的用于锂电池的热稳定复合隔膜具有热学稳定性和安全性;通过对热稳定复合隔膜的测试以此包装热稳定复合隔膜符合以下要求:电子绝缘性;孔径和孔隙率适当;电化学稳定性较好,耐电解液腐蚀;热稳定性好,低闭孔温度和高熔断温度;与电解液亲和性好,具有一定的吸液率;足够的力学性能和较小的厚度;空间稳定性和平整度好,这就是该制造用于锂电池的热稳定复合隔膜的方法的工作原理。

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。