利用秸秆压片后原位焦油吸附再炭化的高强度炭基肥高得炭率制备方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及生物炭基肥制备技术领域,具体而言,涉及一种利用秸秆压片后原位焦油吸附再炭化的高强度炭基肥高得炭率制备方法。

背景技术

随着集约化农业生产的发展,我国秸秆产量可达到9.8亿吨。尽管近年来秸秆利用工作取得一定进展,但每年仍有约1.2亿吨秸秆被弃置甚至焚烧,造成了严重的资源浪费及温室效应。因此如何高效资源化利用秸秆是当下亟待解决的问题。

目前我国对秸秆类农业废弃物的处理主要有直接还田、炭化制炭基肥还田、生产饲料、能源化利用、作为工业原料等。其中秸秆炭化制炭基肥还田技术是充分利用炭化秸秆孔隙结构丰富、吸附能力强的特点,将炭化后的秸秆和普通化肥有机结合起来,使其在实现肥料养分的良好缓释效果的同时,还具备提高土壤有机质、改善土壤结构的作用。特别是在双碳背景下,人们认识到秸秆还田可以通过负碳效应将大气中的碳长期固定于土壤中,起到长效的“碳汇”作用。因此,秸秆炭化制炭基肥技术成为当前研究的热点。

如今该技术存在以下问题:在炭化秸秆制备过程中,部分碳元素以焦油或热解气的形式逸出,导致得碳率低,固碳效果较差。在炭基肥制备过程中,通常参考普通肥料的制备方法,结构较为松散。由于生物炭吸水性能较强,在施入土壤后很快与土壤融合,无法有效发挥提高土壤有机质以及化肥缓释效果的作用。因此,将焦油、热解气中的碳转化为固相固定,同时制备大粒径、高强度炭基肥对于发挥其“强土固碳、缓释节肥”作用具有重要意义。

发明内容

本发明要解决的技术问题是:

为了解决现有炭基肥制备过程中,得碳率低,固碳效果差,结构较为松散,生物炭吸水性强无法有效发挥土壤有机质及化肥缓释效果的问题。

本发明为解决上述技术问题所采用的技术方案:

本发明提供了一种利用秸秆压片后原位焦油吸附再炭化的高强度炭基肥高得炭率制备方法,包括以下步骤:

步骤一、将原料通过压力设备,在压力的作用下压制成压片;

所述原料可为玉米、大豆或水稻的秸秆,所述压力设备可为压片机或对辊成型机,压力可为8Mpa-40Mpa;

步骤二、将步骤一得到的压片整齐摆放于坩埚内,并平稳推入管式炉中,同时将相同重量的压片置于管式炉的末端,此时的压片布满整个石英管内径,用于提高石英管内压强并吸附热解产生的焦油,在400℃-500℃下炭化,管式炉的升温速率为10℃/min-12℃/min,保温时间为1h-1.5h;

在炭化期间通入流量为20ml/min-30ml/min的N

步骤三、待完成步骤二且管式炉冷却至室温后,将管式炉末端的压片翻面,再重复上述操作2次-4次,用于确保焦油吸附均匀,炭化结束后,待坩埚内的压片冷却至室温后取出;

步骤四、将管式炉末端吸附有焦油的压片置入坩埚内并推入管式炉内,再取相同重量的压片置于管式炉末端,重复上述步骤完成对压片的炭化;

步骤五、将步骤四获得的炭化后的压片在肥料溶液中浸泡6h-8h,过滤出生物炭,在80℃-90℃的热风干燥箱中烘干4h-6h,直至质量不再发生变化后停止,获得炭基肥。

优选地,所述肥料溶液为水溶性肥料溶液,所述水溶性肥料内包括硝酸铵、尿素和磷酸二铵。

相较于现有技术,本发明的有益效果是:

本发明一种利用秸秆压片后原位焦油吸附再炭化的高强度炭基肥高得炭率制备方法,将原料压片后摆放于坩埚内并置于管式炉中,在管式炉的末端摆放相同质量的压片,炭化完成后取出坩埚内的压片,将管式炉末端的压片放入坩埚内,在管式炉末端重新放置压片,重复上述操作完成炭化,将炭化后的压片放入肥料溶液中浸泡,过滤出生物炭烘干后得到炭基肥;

在秸秆炭化得炭率方面,以水稻秸秆为代表,常规炭化,其400℃下炭化得碳率为31.25%。采用本方法炭化,其得碳率为39.07%,相较于常规炭化,得碳率提升7.82%;

在炭基肥强度方面,采用本方法制得的炭基肥压缩强度可达598.64N,相较于常规炭化,可有效提高压缩强度;

在生成的炭基肥的肥力缓释效果方面,以含氮炭基肥为例,本案例及下述三种具体实施的氮肥缓释情况均有效降低,进而可在较长时间内有效发挥提高土壤有机质以及化肥缓释效果的作用。

附图说明

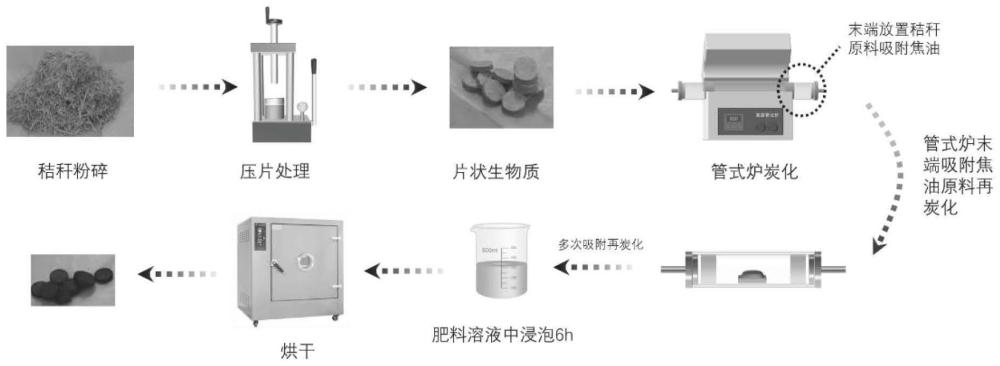

图1为本发明实施例中利用秸秆压片后原位焦油吸附再炭化的高强度炭基肥高得炭率制备方法的流程图;

图2为本发明实施例中样品的实物图;

图3为本发明实施例中得碳率的对比图;

图4为本发明实施例中缓释情况的对比图。

具体实施方式

在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”、“左”、“右”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本发明的限制。

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

实施例1:结合图1所示,

步骤一、将水稻秸秆通过压片机,在压力为40Mpa的作用下压制成压片;

步骤二、将步骤一得到的100g压片整齐摆放于坩埚内,并平稳推入管式炉中,同时将100g压片置于管式炉的末端,并压片布满整个石英管内径,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

步骤三、待完成步骤二且管式炉冷却至室温后,将管式炉末端的压片翻面,再重复上述操作2次-4次,用于确保焦油吸附均匀,炭化结束后,待坩埚内的压片冷却至室温后取出;

步骤四、将管式炉末端吸附有焦油的压片置入坩埚内并推入管式炉内,再取100g的压片置于管式炉末端,重复上述步骤完成对压片的炭化;

步骤五、将步骤四获得的炭化后的压片在肥料溶液中浸泡6h,过滤出生物炭,在80℃的热风干燥箱中烘干4h,直至质量不再发生变化后停止,获得炭基肥。

实施例2:

步骤一、将小麦秸秆通过压片机,在压力为40Mpa的作用下压制成压片;

步骤二、将步骤一得到的100g压片整齐摆放于坩埚内,并平稳推入管式炉中,同时将100g压片置于管式炉的末端,并压片布满整个石英管内径,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

步骤三、待完成步骤二且管式炉冷却至室温后,将管式炉末端的压片翻面,再重复上述操作2次-4次,用于确保焦油吸附均匀,炭化结束后,待坩埚内的压片冷却至室温后取出;

步骤四、将管式炉末端吸附有焦油的压片置入坩埚内并推入管式炉内,再取100g的压片置于管式炉末端,重复上述步骤完成对压片的炭化;

步骤五、将步骤四获得的炭化后的压片在肥料溶液中浸泡6h,过滤出生物炭,在80℃的热风干燥箱中烘干4h,直至质量不再发生变化后停止,获得炭基肥。

实施例3:

步骤一、将大豆秸秆通过压片机,在压力为40Mpa的作用下压制成压片;

步骤二、将步骤一得到的100g压片整齐摆放于坩埚内,并平稳推入管式炉中,同时将100g压片置于管式炉的末端,并压片布满整个石英管内径,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

步骤三、待完成步骤二且管式炉冷却至室温后,将管式炉末端的压片翻面,再重复上述操作2次-4次,用于确保焦油吸附均匀,炭化结束后,待坩埚内的压片冷却至室温后取出;

步骤四、将管式炉末端吸附有焦油的压片置入坩埚内并推入管式炉内,再取100g的压片置于管式炉末端,重复上述步骤完成对压片的炭化;

步骤五、将步骤四获得的炭化后的压片在肥料溶液中浸泡6h,过滤出生物炭,在80℃的热风干燥箱中烘干4h,直至质量不再发生变化后停止,获得炭基肥。

实施例4:

步骤一、将玉米秸秆通过压片机,在压力为40Mpa的作用下压制成压片;

步骤二、将步骤一得到的100g压片整齐摆放于坩埚内,并平稳推入管式炉中,同时将100g压片置于管式炉的末端,并压片布满整个石英管内径,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

步骤三、待完成步骤二且管式炉冷却至室温后,将管式炉末端的压片翻面,再重复上述操作2次-4次,用于确保焦油吸附均匀,炭化结束后,待坩埚内的压片冷却至室温后取出;

步骤四、将管式炉末端吸附有焦油的压片置入坩埚内并推入管式炉内,再取100g的压片置于管式炉末端,重复上述步骤完成对压片的炭化;

步骤五、将步骤四获得的炭化后的压片在肥料溶液中浸泡6h,过滤出生物炭,在80℃的热风干燥箱中烘干4h,直至质量不再发生变化后停止,获得炭基肥。

对比例1:

将100g水稻秸秆切碎后置入管式炉中,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

对比例2:

将100g小麦秸秆切碎后置入管式炉中,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

对比例3:

将100g大豆秸秆切碎后置入管式炉中,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

对比例4:

将100g玉米秸秆切碎后置入管式炉中,在400℃下炭化,管式炉的升温速率为10℃/min,保温时间为1h,在炭化期间通入流量为20ml/min的N

结合图2可知,利用本方法获得炭基肥呈圆饼状,以水稻秸秆为原料制备含氮炭基肥,压缩强度可达598.64N;以小麦秸秆为原料制备含氮炭基肥,压缩强度可达194.96N;以大豆秸秆为原料制备含氮炭基肥,压缩强度可达277.33N;以玉米秸秆为原料制备含氮炭基肥,压缩强度可达594.87N;压缩强度相对于对比例的仅切碎后炭化可有效提高。

结合图3可知,四种不同原料经本方法和传统方式炭化后的得碳率对比有一定差异,以水稻秸秆为原料制备含氮炭基肥,得碳率为39.07%;以小麦秸秆为原料制备含氮炭基肥,得碳率为32.62%;以大豆秸秆为原料制备含氮炭基肥,得碳率为36.77%;以玉米秸秆为原料制备含氮炭基肥,得碳率为34.49%。其中,水稻秸秆炭化后的得碳率差异最大,小麦秸秆炭化后的得碳率差异最小,水稻利用本方法的得碳率效果最佳。

结合图4可知,以纯尿素和实施例1-4的缓释情况进行对比,纯尿素在约75h完全释放,利用本方法制得的炭基肥约在175h完全释放,且释放速度相对于纯尿素来说更均匀,其中,以大豆秸秆为原料的缓释效果最佳。

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本发明领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。