带有分体式、模块化和无线磨损检测系统的切削工具安装组件

文献发布时间:2024-01-17 01:16:56

技术领域

总的来说,本公开涉及一种切削工具安装组件,其包括可旋转的切削工具(tool),该切削工具可用于冲击地层,例如沥青路面材料、混凝土、煤沉积物、矿物地层等。更具体地,本公开涉及一种带有智能可旋转切削工具的切削工具安装组件,该切削工具带有目标(target)和传感器元件,用于使用分体式(split)、模块化和无线设计实时监控和预测磨损。

背景技术

可旋转和/或不可旋转的切削工具,例如具有切削尖端的切削工具等,与滚筒(drum)/机器结合使用,以破碎(或切削)基底(substrate),例如煤、岩石、矿物沥青路面、沥青混凝土、混凝土等。在其最基本的设计中,这种机器包括从动构件(例如,链条、轮或滚筒)、直接或间接安装到从动构件上的块体(block)和/或保持器、保持在块体/保持器中的可旋转或不可旋转的切削工具、以及通常在它们之间的衬套元件。是切削工具撞击基底,以便在撞击时将基底破碎成碎片。

在典型的切削工具中,超硬材料,例如碳化钨、金刚石、多晶金刚石、立方氮化硼(c-BN)、碳氮化物等,通常被用作执行切削的切削尖端,而相对较软的材料,例如钢等,被用作切削工具的基体。

在切削过程期间,切削尖端会产生磨损。如果切削尖端磨损严重,切削尖端会降低切削性能,降低切削速度。在严重情况下,这将导致切削尖端的灾难性故障,并可能损坏滚筒/机器。因此,切削尖端定期更换。

目前,这些定期更换是基于过去的经验数据安排的。不幸的是,这些数据不能反映切削尖端的实际磨损和性能。因此,可能会出现切削尖端过早更换的情况,或者切削尖端在完全磨损和滚筒/机器损坏之前无法更换的情况。

因此,非常需要一种改进的切削工具组件、可旋转切削工具和/或相关部件,其能够实时准确地监控和预测磨损、使用和/或其他操作参数。

发明内容

通过提供一种分体式、模块化和无线磨损检测系统来解决实时监控和预测地下采矿和道路建设中使用的可旋转切削工具的磨损的问题,该分体式、模块化和无线磨损检测系统包括发射信号的目标和与目标间隔开的用于检测由目标发射的信号的传感器元件。

本公开的分体式、模块化和无线检测系统包括如下四个基本部件:

(1)用于发射代表切削尖端磨损的信号的目标;

(2)传感器元件,用于在相对于目标间隔开的位置处检测由目标发射的信号;

(3)数据记录和传输装置,用于记录来自传感器元件的信号,并将记录的信号无线传送到处理器和/或显示装置;和

(4)电源,例如电池等,用于在必要时向上述各种部件供电。

一些目标包括但不限于磁性材料(钕磁体/超级磁体)、荧光材料、着色材料、标记化学气体/液体、放射性材料等。一些典型的传感器包括但不限于磁场传感器(例如磁力计)、荧光传感器、彩色相机、化学传感器、辐射检测器等。该系统还包括将信号/数据与工具磨损相关联的软件算法/模型,以及在本地和云/边缘服务中显示、分析和记录结果的图形用户界面(GUI)。

根据目标-传感器信号模式或强度,软件算法/模型进一步实时提供工具磨损状态,例如50%磨损、80%磨损、100%磨损。目标被牢固地固定在切削尖端或切削工具主体中,并与系统的其余部分物理分离。为了便于部署和增强安全要求,硬件不需要连接到目标的外部电线。传感器、数据记录器、数据发送器和电源采用模块化设计,其可安装在切削工具基座(base)或滚筒/机器上,并可通过标准连接点插入/拔出(如即插即用)。

在一个方面,切削工具安装组件适于附接到切削工具机的可旋转驱动构件的表面。切削工具安装组件包括基座,该基座包括底表面和限定容座的前部;被构造成接收在基座的容座中的衬套,该衬套包括限定孔的前面;和接收在衬套的孔中的可旋转切削工具。可旋转切削工具包括切削尖端。切削工具安装组件还包括分体式、模块化和无线检测系统,该分体式、模块化和无线检测系统包括靠近切削尖端的目标,用于发射代表切削尖端磨损的信号;传感器元件,用于检测在相对于目标间隔开的位置处由目标发射的信号;数据记录和数据传输装置,用于记录来自传感器元件的信号,并将记录的信号无线传送到处理器和/或显示装置。

另一方面,一种用于切削工具安装组件的可旋转切削工具包括切削工具主体,该切削工具主体具有轴向前端和轴向后端、轴向前端后方的头部和头部轴向后方的轴环部。柄部在轴环部的轴向后方,在轴向后端的轴向前方。切削尖端位于头部的轴向前端处。目标靠近切削尖端,用于发射代表切削尖端磨损的信号。传感器元件处于相对于目标的间隔开的位置处,用于检测目标发射的信号。数据记录和数据传输装置记录来自传感器元件的数据,并将信号无线传送到处理器和/或显示装置。

如这里所使用的,方向短语,例如左、右、前、后、顶、底及其派生词,涉及附图中所示元件的取向,并且不限制权利要求,除非在其中明确叙述。在所有附图中,相同的部件提供有相同的附图标记。

在整个申请中使用的近似语言可用于修饰任何数量表示,该数量表示可允许变化而不会导致与其相关的基本功能的变化。因此,由诸如“大约”、“近似”和“基本上”之类的一个或多个术语修饰的值不限于指定的精确值。在至少一些情况下,近似语言可以对应于用于测量值的仪器的精度。这里以及整个申请中,范围限制可以被组合和/或互换,这样的范围被标识并且包括其中包含的所有子范围,除非上下文或语言另有指示。

在整个申请中,与一定范围的值(例如,“约22至35重量%”)相关的词语“约”的使用旨在修改所述的高值和低值,并反映与测量、重要数字和互换性相关的变化的外围(penumbra),所有这些都是本公开所属领域的普通技术人员所理解的。

为了本说明书的目的(除了在操作示例中),除非另有说明,所有表示成分的数量和范围、工艺条件等的数字应理解为在所有情况下都被术语“大约”修饰。因此,除非有相反的指示,否则本申请中阐述的数值参数是近似值,其可以根据本公开寻求获得的期望结果而变化。至少,并且不试图将等同原则的应用限制于所描述的范围,每个数字参数应该至少根据所报告的有效数字的数量并且通过应用普通的舍入技术来解释。此外,如在本申请中所使用的,单数形式“一”、“一个”和“该”旨在包括复数指代物,除非明确且毫不含糊地限于一个指代物。

尽管阐述本公开广泛范围的数值范围和参数是近似值,但是在具体示例中阐述的数值被尽可能精确地报告。然而,任何数值固有地包含一定的误差,这些误差必然是由各自测试测量中发现的标准偏差(包括测量仪器中发现的标准偏差)引起的。此外,应当理解,本文所述的任何数值范围旨在包括其中包含的所有子范围。例如,“1至10”的范围旨在包括所述最小值1至所述最大值10的所有子范围,即最小值等于或大于1且最大值等于或小于10的范围。因为所公开的数值范围是连续的,所以它们包括最小值和最大值之间的每个值。除非另有明确说明,本申请中规定的各种数值范围都是近似值。

在本申请中,引用了许多具有以下含义的术语。

单数形式“一”、“一个”和“该”包括复数引用,除非上下文另有明确规定。

“可选的”或“可选地”是指随后描述的事件或情况可能发生或可能不发生,并且描述包括事件发生的情况和不发生的情况。

附图说明

虽然示出了本公开的各种实施例,但是所示的特定实施例不应被解释为限制权利要求。可以预期,在不脱离本公开的范围的情况下,可以进行各种改变和修改。

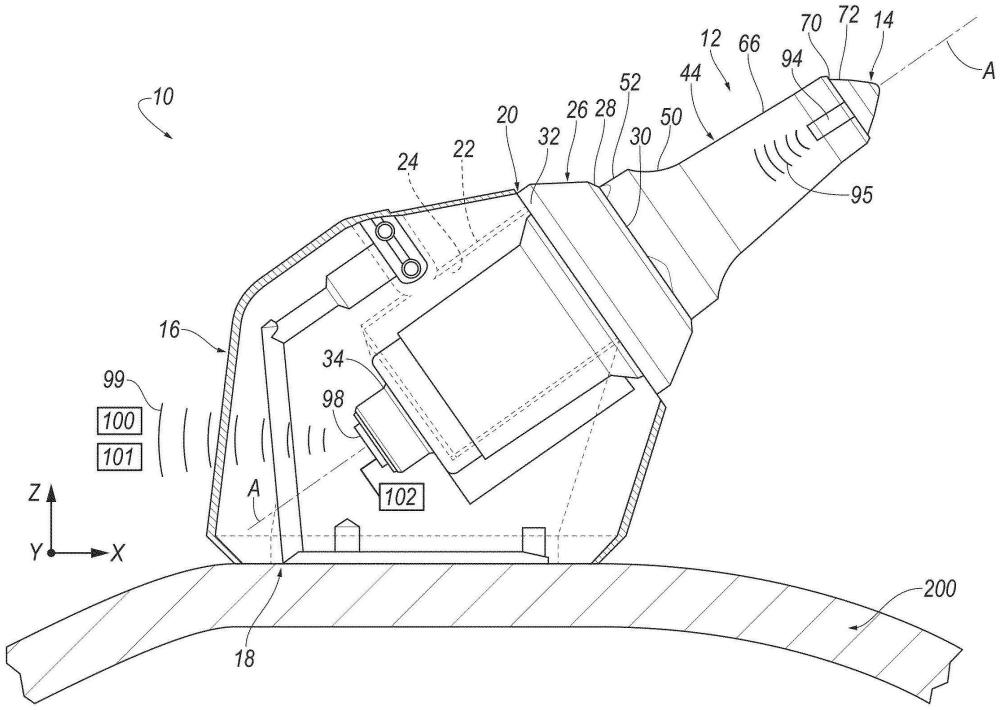

图1是根据本公开实施例的具有分体式、模块化和无线磨损检测系统的切削工具安装组件的局部横截面侧视图;和

图2是用于图1的切削工具安装组件中的可旋转切削工具的侧视图,其示出了根据本公开实施例的分体式、模块化和无线磨损检测系统的目标和传感器元件;

图3是沿着图2的线3-3截取的可旋转切削工具的切削镶片、垫枕(bolster)和头部的截面图;和

图4是图2的可旋转切削工具的另一个侧视图,其示出了目标的不同位置。

具体实施方式

图1示出了根据本公开的各个方面的切削工具组件或切削工具安装组件,其通常用附图标记10表示。根据这里对本发明的描述,很明显,当总体上指的是适于附接到切削工具机的可旋转驱动构件的表面的“切削工具安装组件”时,本发明总体上包括,例如,被构造成用于附接到可旋转驱动构件的表面的基座、被构造成用于接收在基座中的衬套以及被构造成用于接收在衬套中的切削工具。为了简化这里对本发明的描述,本发明的这些方面通常被称为“组件”。

应当理解,本公开适用于在各种切削操作中有用的各种切削工具。示例性操作包括但不限于道路规划(或铣削)、采煤、混凝土切削和其他类型的切削操作,其中具有硬切削构件的切削工具撞击基底(例如,地层、路面、沥青公路材料、混凝土、矿物等),将基底破碎成各种尺寸的块,包括较大尺寸的块(piece)或大块(chunk)以及包括灰尘状颗粒的较小尺寸的块。此外,应当理解,根据组件10的期望应用,本发明的切削工具安装组件10及其部件可以制造成各种尺寸和尺度。

参考图1,详细示出了本公开的切削工具安装组件10和各种部件。切削工具安装组件10适于附接到诸如采矿机的切削机(未示出)的可旋转驱动构件200的表面。切削工具安装组件10通过本领域公知的方法,例如焊接等,附接或连接到可旋转驱动构件,例如旋转滚筒等。

切削工具安装组件10被构造成用于安装或接收可旋转的切削工具12,该切削工具12具有坚硬的切削尖端或切削镶片(insert)14,用于撞击基底,例如地层、路面、沥青公路材料、混凝土、矿物等,如本领域中众所周知的。基座16包括底表面或底部18和限定容座(receptacle)22的前部20。容座22包括内表面或内壁24。

切削工具安装组件10还包括衬套26,该衬套26构造成接收在基座16的容座22中。典型地,衬套26压配合到基座16的容座22中。在一个方面,衬套26被构造成可释放地接收在容座22中,使得衬套26在操作期间接收来自切削工具12的大部分冲击和磨损,并因此减少或最小化基座16上的磨损。然后,衬套26可以根据需要被移除和替换。

衬套26包括前面28,该前面28限定了用于接收可旋转切削工具12的孔30。此外,衬套26包括大致与前面28相对的肩部32。肩部32被构造成与基座16的前部20配合。衬套26还包括从肩部32大致向后延伸的柄部34。在一个方面,柄部34具有外表面,该外表面构造成当衬套26插入容座22时与容座22的内壁24协作。另一方面,柄部34通常是圆柱形的。然而,柄部34也可以是其他形状,例如三角形或四边形。

在图示的实施例中,切削工具安装组件10具有中心纵向轴线A-A,该中心纵向轴线中心地穿过衬套26的孔30和基座16的容座22。

现在参考图2和图3,可旋转切削工具12被构造成安装在或以其他方式接收在切削工具安装组件10上。

通常,可旋转切削工具12包括细长的切削工具主体,通常用36表示。切削工具主体36通常由钢制成,例如Mn-B钢合金等。切削工具主体36具有轴向前端38和轴向后端40。硬切削尖端或切削镶片14被固定(例如通过铜焊等)到切削工具主体36的轴向前端38中的承窝(socket)42中。

切削工具主体36被分成三个主要部分:头部44、轴环部46和柄部48。最轴向前部是头部44,其开始于轴向前端38,并沿纵向轴线X-X在轴向向后方向上延伸。中间部是轴环部46,其开始于与头部44的接合处,并沿纵向轴线X-X在轴向向后方向上延伸。轴环部46包括锥形颈段(section)50,接着是圆柱形轴环段52。

最靠后的轴向部分是柄部48,其开始于与轴环部46的接合处,并沿纵向轴线X-X在轴向向后方向上延伸。柄部48包括前圆柱形尾段54,接着是中间段56,接着是保持器槽58,接着是后圆柱形尾段60,并终止于倾斜段62。如本领域技术人员所知的,柄部34是切削工具主体36的承载保持器64的部分。保持器64将可旋转切削工具12可旋转地保持在切削工具安装组件10中。

仍然参考图2和3,头部44包括固定到轴环部46的基座部66。如图2和图3所示,头部44的基座部66形成有凹穴,通常以68表示。在一个方面,凹穴68从基座部66的轴向前端70向后朝向轴环部46沿轴线X-X轴向地延伸。

垫枕72至少部分地接收在基座部66的凹穴68中。垫枕72由合适的材料制成,例如包含按重量计约1至40%钴浓度的烧结金属碳化物材料,优选5至10%。在一个方面,切削镶片14固定到垫枕72上。

垫枕72具有轴向前端74和轴向后端76。垫枕72被分成三个主要部分;即凸形头部78、轴环部80和终止于倾斜部84的锥形柄部82。最轴向前部是凸形头部78,其开始于轴向前端75,并沿纵向轴线X-X在轴向向后方向上延伸。在一个实施例中,凸形头部78形成有大约0.54英寸(13.8毫米)的半径R1。中间部是轴环部80,该轴环部80开始于与头部78的接合处,并沿着纵向轴线X-X在轴向向后方向上延伸到锥形柄部82。垫枕72的凸形头部78包括用于接收切削镶片14的承窝42。承窝42形成有基本平坦的侧壁42a、基本平坦的底壁42b和在侧壁42a和底壁42b之间延伸的半径混合部(blend)42c。在一个实施例中,半径混合部42c形成为具有大约0.157英寸(4.00毫米)的半径R2。

硬切削尖端或切削镶片14被分成三个主要部分:凸形锥形头部86、轴环部88和终止于倾斜部92的轴向后部90。轴向最前部是凸形头部86,其开始于轴向前端94并沿轴向向后方向延伸。中间部是轴环部88,其开始于与头部86的接合处,并沿轴向向后方向延伸至轴向向后部分90。

如上所述的,本公开的一个方面是切削工具安装组件10包括分体式、模块化和无线磨损检测系统。分体式、模块化和无线磨损检测系统包括以下三个基本部件:

(1)目标94,用于发射代表切削尖端14的磨损的信号95;

(2)传感器、传感器元件、传感器组件等的类似装置96,用于在相对于目标94间隔开的位置处检测由目标94发射的信号95;和

(3)数据记录和数据传输装置98,用于记录来自传感器元件96的信号95,并用于将信号99无线传送到处理器100和/或显示装置101。

目标94可以是任何尺寸、形状和材料的,并且可以位于任何期望的位置,只要目标94能够发射表示切削尖端14的磨损的信号。例如,如图2和3所示,目标94可以是矩形的,并且安装在靠近切削尖端14的基座部66上。在另一个示例中,目标94可以是环形的,并且安装在靠近切削尖端14的基座部66上,如图4所示。在又一个示例中,目标94可以位于可旋转切削钻头12的内部,如图4中的虚线所示。在又一个示例中,目标94可以散布到切削尖端14本身中,如图4所示。

目标94的材料可以包括但不限于磁性材料(钕磁体/超级磁体)、荧光材料、着色材料、标记化学气体/液体、放射性材料或其任意组合。一些典型的传感器元件包括但不限于磁场传感器(例如磁力计)、荧光传感器、彩色相机、化学传感器、辐射检测器或其任意组合。检测系统还包括将信号/数据与工具磨损相关联的软件算法/模型,以及在本地和云/边缘服务中显示、分析和记录结果的图形用户界面(GUI)(未示出)。

根据目标传感器信号模式或强度,软件算法/模型进一步实时提供工具磨损状态,例如50%磨损、80%磨损、100%磨损。理想地,目标94牢固地固定在切削尖端14附近,并且与检测系统的其余部分物理分离。为了易于部署和增强的安全要求,硬件不需要连接到目标94的外部电线。传感器96、数据记录和数据传输装置98以及电源102被设计成模块化设计,其可以安装在相对于目标94的任何期望的间隔开的位置,例如基座16、滚筒/机器200等,并且可以用标准连接点插入/拔出(例如,即插即用(plug and play))。

如图1-3所示,目标94包括磁性材料,例如附接在切削尖端14附近的钕磁体/超级磁体。在图示的实施例中,目标94附接到可旋转切削工具12的基座部66,靠近切削尖端14和垫枕72。应当理解,目标94可以放置在可旋转切削工具12的头部44上的任何期望位置,只要目标94提供代表切削尖端14的磨损量的信号。例如,目标12可以安装到切削尖端14、垫枕72、中间段56、锥形颈段50或其任意组合上。

在图示的实施例中,目标94安装成邻近可旋转切削工具12的切削尖端14。然而,应当理解,目标94可以与可旋转切削工具12的头部44的任何期望位置一体形成或嵌入该任何期望位置中,只要目标94提供代表切削尖端14的磨损量的信号95。例如,目标94可以与切削尖端14本身散布在一起。

传感器元件96可以是检测由目标94发射的信号95的任何合适的部件。例如,在所示实施例中,目标94发射磁场形式的信号(95)。因此,传感器元件96包括能够检测从目标94无线发射的信号95的磁场传感器。

传感器元件96可以位于与目标94间隔开的任何位置,只要可以检测到由目标94提供的信号95。应当注意,从目标94提供给传感器元件96的信号95可以是无线的,如图1和2所示,或者信号95可以直接有线连接到传感器元件96。在图示的实施例中,其中目标94发射磁场形式的信号95,磁场传感器96可以附接到可旋转切削工具12的后端40,如图2所示。在该示例中,磁场传感器96可以检测由目标94发射的磁场形式的信号95,该信号通过可旋转切削工具12无线传输,从而提供由目标94发射的信号95的非常精确的指示(以及切削尖端14的磨损百分比)。替代地,磁场传感器96可以附接到切削工具安装组件10的与目标94间隔开的任何期望位置,例如基座16、柄部34等。将传感器元件96附接在相对于目标94间隔开的位置提供了分体式、模块化和无线设计。

数据记录和数据传输装置98被构造为从传感器元件96接收数据,并且无线传输表示从传感器元件96接收的任何数据的信号99。在一个实施例中,数据记录和数据传输装置98安装到可旋转切削工具12的后端40,如图2所示。在另一个实施例中,数据记录和数据传输装置98安装到切削工具安装组件10的柄部34,如图1所示。在又一实施例中,数据记录和数据传输装置98可以安装到切削工具安装组件10的基座16。在又一实施例中,数据记录和数据传输装置98与传感器元件96集成在一起。

数据记录和数据传输装置98将从传感器元件96接收的数据的信号99无线传送到处理器100和/或显示装置101,如图1所示。处理器100和/或显示装置101充当用于处理和显示来自传感器元件96的数据的器件。处理器100和/或显示装置101可以是任何合适类型的计算机、平板电脑或通用处理装置。在一些实施例中,数据记录和数据传输装置98可以包括基站或其他中继点(未示出),其可以最初接收传感器数据,然后经由无线连接将其中继/传输到处理器100和/或显示装置101。

如本领域中已知的,电源102,例如电池等,可以与传感器元件96和数据记录和数据传输装置98电通信并向其供电。理想地,电源102定位成紧靠传感器元件96和/或数据记录和数据传输装置98。

如上所述,与传统的检测系统相比,本公开的切削工具安装组件10的磨损检测系统的分体式、模块化和无线设计具有几个技术优势。这些技术优势如下:

1.分体式结构提供了与传感器元件间隔开的目标的组合,提供了对切削尖端的磨损量的安全和精确的检测。

当前的智能系统依靠传感器来检测一般的物理信号,例如切削过程期间的振动、温度、功率、力、扭矩;并将这些信号与工具磨损相关联。如上所述,使用具有目标和传感器组合的分体式结构。传感器检测本公开中的目标,而不是像传统布置中那样检测一般信号。这种一对一的检测建立了安全而准确的关联。在一个示例中,诸如超级磁体的目标嵌入在切削尖端的基座处。传感器,如磁力计,可以检测目标并产生相应的信号。当切削尖端磨损时,目标也磨损。传感器将失去来自目标的信号,并警告操作员工具磨损。

2.为目标选择坚固的材料将补充切削工具的机械性能,并承受恶劣的工作条件。

大多数传感器都是易碎的,与构成切屑工具的材料,即碳化钨、钢相比是易碎的。在切削工具中安装传感器会在机械上损坏切削尖端,导致切削性能和工具寿命变差。此外,在地下采矿或道路建设中使用切削工具,那里是非常苛刻的工作条件。正常的传感器在这种工作条件下会遭受早期故障。然而,选择坚固的目标材料可以克服这一挑战。例如,磁性材料在机械上可与切削工具的现有成分(例如钢)相比,因此可以直接集成(例如焊接)到可旋转切削工具中。此外,其他目标,例如荧光材料、着色材料、标记化学气体/液体、放射性材料等,可以与可旋转切削工具的成分混合,特别是与切削尖端混合。此外,根据目标材料的灵敏度,所需目标材料的量小,在几克到几十克的范围内。

3.实时工具磨损监控和预测,精确度高,可用性广,工具磨损状态以百分比表示。

通过独特的分体式设计,本公开能够接收许多敏感和有用的信号。这些信号被无线传输到计算单元(即处理器)。计算单元中的软件算法/模型能够以高精度和广泛的用户场景,例如,利用不同的机器、滚筒、切削工具、切削参数、工作材料等,将信号实时关联到切削工具磨损中。根据信号模式和/或强度,软件算法/模型进一步向操作员提供工具磨损的百分比状态。

4.完全无线系统,其不需要外部连接,最小化对现有结构的破坏。

一般来说,为了精确监控工具磨损,需要将传感器放置成紧靠切削区,并且存在空间和功率的限制。相比之下,本公开的系统利用目标-传感器联接(coupling)。因此,不需要向目标供电,目标-传感器通信可以无线完成。这种创新的方法有几个技术优势:(1)目标可以靠近切削区域放置,以便精确监控切削过程;(2)传感器和所有其他系统可以放置在切削尖端的远端,例如,在切削工具的后端处,以避免空间限制和功率限制。这将进一步降低制造成本,因为对现有结构的破坏最小。

5.易于插入/拔出的模块化设计,其可轻松更换并应用于不同的用户情况。

检测系统的后端(即传感器、数据记录器、数据发送器、电池)提供模块化设计,其中它们具有标准尺寸和连接点。这使得它们能够很容易地安装到基座或滚筒/机器上。这允许将该系统部署到不同的地下采矿和道路建设系统和场景中,这拓宽了操作者对本公开的系统的应用。

已经描述了当前优选的实施例,本公开可以在本申请的范围内以其他方式实施。

附图标记列表

10 切削工具安装组件

12 切削工具

14 硬质切削尖端(切削镶片)

16 基座

18 底部

20 前部

22 容座

24 内表面

26 衬套

28 前面

30 孔

32 肩部

34 柄部

36 切削工具主体

38 轴向前端

40 轴向后端

42 承窝

42a 平面侧壁

42b 平面底壁

42c 半径混合部

44 头部

46 轴环部

48 柄部

50 锥形颈段

52 圆柱形轴环段

54 圆柱形尾段

56 中间段

58 保持器槽

60 圆柱形尾段

62 倾斜段

64 保持器

66 基座部

68 凹穴

70 轴向前端

72 垫枕

74 轴向前端

76 轴向后端

78 凸形头部

80 轴环部

82 锥形柄部

84 倾斜部

86 圆锥形头部

88 轴环部

90 轴向后部

92 倾斜部

94 目标

95 信号

96 传感器元件

98 数据记录器和/或数据发送器

99 信号

100 处理器

101 显示装置

102 电源

200 旋转滚筒

A-A 中心、纵向轴线

X-X 中心、旋转轴线