适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于农业有机肥技术领域,具体涉及一种适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法。

背景技术

首先,现有的有机肥均以畜禽粪便或糖厂滤泥为主要发酵原料,原料本身有臭味,而发酵过程中更是释放大量恶臭气体,严重污染环境,损害人体健康,同时畜禽粪便含有盐分、重金属、抗生素、激素等有害物质,农作物施用后存在潜在危害,例如烧根、烧苗、熏棵、死株、株异常生长、花蕾稀落、果实不开个等,严重甚至还可能导致土壤盐化、酸化,化肥使用量增加,作物逐年减产等。

其次,秸秆露天焚烧一直是亟需解决的难题。

最后,广西的喀斯特地区面积较大,其耕地表现为酸性或强酸性,土壤的粘度高,易板结,导致孔隙度降低,通透性极差,难以保水,营养物质也容易流失,而一旦受到外力冲击该耕地土壤又会崩解为分散的细小土壤颗粒,为不良土壤结构体,不利于种植农作物。

申请人作为长期专研资源再生利用的广西企业,积极响应环保号召并针对广西的喀斯特地区耕地的土壤特点对有机肥的组分和占比进行了特异性设计,并对植物性废料进行有效利用。

发明内容

针对相关技术中的问题,本发明提出一种适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法,以克服现有相关技术所存在的上述技术问题。

本发明的技术方案是这样实现的:

适用于广西喀斯特地区耕地的无臭有机肥,包含农林木质纤维素类废料、植物性氮源辅料、多孔矿源发酵调节剂、腐熟剂、糖和水;

所述农林木质纤维素类废料、植物性氮源辅料和多孔矿源发酵调节剂按1000∶200-350∶100-300的重量比进行配制;

所述无臭有机肥的pH为7.5-8.5。

优选地,所述无臭有机肥包含以下重量份数的制备原料:1000份农林木质纤维素类废料,280-320份植物性氮源辅料,200-260份多孔矿源发酵调节剂,1-2份腐熟剂,2-3份糖及2750-2950份水。

优选地,所述多孔矿源发酵调节剂包含泥炭、褐煤、风化煤、膨润土、生物炭中的一种或一种以上混合。

首先,本发明原料均为植物性原料或矿物原料,不含畜禽粪便或糖厂滤泥,因此,本发明在发酵过程中不产生H

其次,本发明利用所述多孔矿源发酵调节剂其疏松多孔的结构,将其混于发酵堆料中有利于通风和吸附氧气,进而达到调控加快发酵进程的效果;

再次,广西喀斯特地区的耕地土壤特点之一是酸性强,所述多孔矿源发酵调节剂可以提升土壤的pH值,特点之二是粘度大、易板结,导致土壤的孔隙率极低,难以保水,土壤中的营养物质也容易流失,本发明与土壤混合后,多孔矿源发酵调节剂的多孔结构能够有效增加土壤的孔隙率,改善广西喀斯特地区耕地的板结情况,提高土壤的保水率和营养物质的留存率;

最后,由于广西喀斯特地区的耕地长时间耕种,腐殖酸含量逐年减少,所述植物性原料则可以为土壤提供生物质腐殖酸,所述多孔矿源发酵调节剂可以为土壤提供矿源腐殖酸。

优选地,所述植物性氮源辅料为糠麸类辅料和/或饼粕类辅料;所述糠麸类辅料为米糠、麸皮、次粉中的一种或一种以上混合;所述饼粕类辅料为豆粕、花生粕、棉籽粕、菜籽粕中的一种或一种以上混合。

广西喀斯特地区的耕地土壤特点之三是钙含量较高,因此,设计的有机肥最好含钙量较少,因此,本发明的糠麸类辅料优选磷多钙少的米糠或麸皮,或两者混合。

由于麸皮和豆粕相对于其他物料较易保存,优选地,所述植物性氮源辅料为麸皮和豆粕按1∶0.2-0.5的重量比混合。

优选地,所述无臭有机肥还包含以下重量份数的制备原料:20-30份硫酸钾、20-30份磷酸二铵和100-160份尿素。

考虑到广西多年来长期坚持治理改善喀斯特地区的耕地情况,近年喀斯特地区的耕地氮源基本满足,但有机质、磷和钾仍较为欠缺,因此,本发明针对性地设计了碳氮比和无机肥料的占比。

广西喀斯特地区的耕地土壤虽然易粘质化、板结化,但一旦进行打碎松土、搅翻等又会崩解为分散的细小土壤颗粒,因此,本发明与土壤混合后不仅要提高其孔隙率,优选地,还要改善其过于分散的状态,因此,所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为25-35%,膨润土含量为65-75%,所述膨润土粒度<20微米,为无机胶体物质,使本发明撒入耕地后有利于形成土壤团聚体,即形成良好的土壤结构体,使水气协调、土温稳定、保肥性能良好、土质疏松、耕性质量优良,还使铸造固废实现资源化利用。

优选地,所述农林木质纤维素类废料为农作物秸秆、食用菌菌糠、甘蔗渣、树皮、园林修剪枝条的一种或一种以上混合,作为碳源。

优选地,所述无臭有机肥为粒状或粉状,所述粒状的粒径为2-5mm,所述粉状的细度为20-40目。

所述无臭有机肥的环保制备方法,所述农林木质纤维素类废料、植物性氮源辅料和多孔矿源发酵调节剂按1000∶200-350∶100-300的重量比进行配制,然后再混入已活化的腐熟剂和适量的糖、水,制成发酵堆,控制所述发酵堆的含水率在60-65%,持续发酵,当所述发酵堆的温度温度低于50℃且不再升温,则发酵完成,所述无臭有机肥的pH为7.5-8.5。

本发明的制备方法是以植物性原料和矿物原料进行固体发酵,杜绝畜禽粪便、污泥、糖厂滤泥等有明显气味或恶臭的原料,发酵过程无H

具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;直至温度低于50℃且不再升温,则发酵完成。

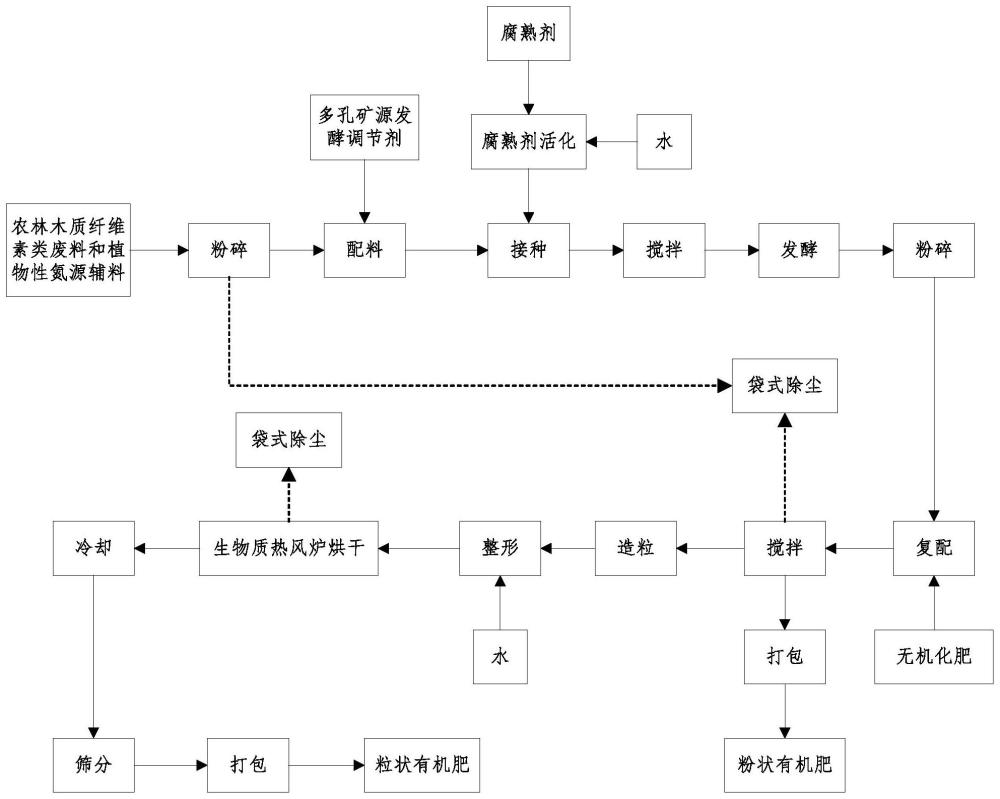

所述无臭有机肥的环保制备方法,优选地,包括如下步骤:

(1)将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下;

(2)农林木质纤维素类废料、植物性氮源辅料、多孔矿源发酵调节剂、已活化的腐熟剂、糖和水按预设的重量份数进行配比、搅拌混匀形成发酵堆,所述发酵堆控制含水率为60-65%,pH为7.5-8.5;

(3)发酵并根据温度翻料:所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;温度低于50℃且不再升温,发酵完成;

(4)复配:所述步骤(3)发酵好的物料与硫酸钾、磷酸二胺、尿素按预设的重量份数复配,充分搅拌混合;

(5)若是制成粉状有机肥,则将步骤(4)制得的物料过筛,若是制成粒状有机肥,则将步骤(4)制得的物料造粒制成粒状;

(6)烘干:在100-120℃的温度下将步骤(5)制得的物料烘干至含水率≤30%,再冷却即得所述无臭有机肥。

优选地,在所述步骤(2)中,所述农林木质纤维素类废料控制含水率为30-40%,所述植物性氮源辅料控制含水率为10-20%;所述多孔矿源发酵调节剂控制含水率为3-7%,针对各个物料设计湿度范围,有利于物料的发酵。

优选地,所述步骤(6)的烘干操作通过生物质热风炉实施,生物质燃料在生产与使用的过程产生污染很小,符合国家提倡的节能减排、节能环保等要求;

所述步骤(1)、(4)和(6)均设有袋式除尘器,对产生的废气和/或粉尘进行处理,符合本发明的环保理念。

附图说明

图1为本发明的制备流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下实施例和对比例采用的物料无特殊说明,均为常规市售物料。

采用的腐熟剂满足中华人民共和国农业行业标准“NY609-2002有机物料腐熟剂”,为山东农大肥业科技股份有限公司生产的高效有机物料腐熟剂Ⅰ型——高纤维有机物料腐熟产品,是由有益微生物制成的活菌制剂,为粉剂水溶产品,主要成分为:降解纤维素、木质素等细菌、真菌、放线菌、复合酶制剂、微生物代谢产物、载体等。

实施例1

适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为农作物秸秆。

所述植物性氮源辅料为麸皮和豆粕按1∶0.2的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为30%,所述植物性氮源辅料控制含水率为10%;多孔矿源发酵调节剂控制含水率为3%;

所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为25%,膨润土含量为65%,所述膨润土粒度<20微米。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、280kg植物性氮源辅料、200kg多孔矿源发酵调节剂、1kg已活化的腐熟剂、2kg红糖及2750kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为60%,pH为7.5。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;直至温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与20kg硫酸钾(农业级)、20kg磷酸二铵(农业级)及100kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:则将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为2mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在100℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得所述无臭有机肥。

实施例2

适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为食用菌菌糠。

所述植物性氮源辅料为麸皮和豆粕按1∶0.35的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为35%,所述植物性氮源辅料控制含水率为15%;多孔矿源发酵调节剂控制含水率为5%;

所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为30%,膨润土含量为70%,所述膨润土粒度<20微米。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、300kg植物性氮源辅料、230kg多孔矿源发酵调节剂、1.5kg已活化的腐熟剂、2.5kg红糖及2850kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为63%,pH为8.0。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与25kg硫酸钾(农业级)、25kg磷酸二铵(农业级)及130kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为3.5mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在110℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得所述无臭有机肥。

实施例3

适用于广西喀斯特地区耕地的无臭有机肥及其环保制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为甘蔗渣。

所述植物性氮源辅料为麸皮和豆粕按1∶0.5的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为40%,所述植物性氮源辅料控制含水率为20%;多孔矿源发酵调节剂控制含水率为7%;

所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为35%,膨润土含量为75%,所述膨润土粒度<20微米。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、320kg植物性氮源辅料、260kg多孔矿源发酵调节剂、2kg已活化的腐熟剂、3kg红糖及2950kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为65%,pH为8.5。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与30kg硫酸钾(农业级)、30kg磷酸二铵(农业级)及160kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为2-5mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在100-120℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得所述无臭有机肥。

对比例1

本对比例的制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为食用菌菌糠。

所述植物性氮源辅料为麸皮和豆粕按1∶0.35的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为35%,所述植物性氮源辅料控制含水率为15%。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、300kg植物性氮源辅料、1.5kg已活化的腐熟剂、2.5kg红糖及2850kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为63%,pH为8.0。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与25kg硫酸钾(农业级)、25kg磷酸二铵(农业级)及130kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为3.5mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在110℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得本对比例。

对比例2

本对比例的制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为农作物秸秆。

所述植物性氮源辅料为麸皮和豆粕按1∶0.2的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为25%,所述植物性氮源辅料控制含水率为5%;多孔矿源发酵调节剂控制含水率为2%;

所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为25%,膨润土含量为65%,所述膨润土粒度<5微米。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、280kg植物性氮源辅料、200kg多孔矿源发酵调节剂、1kg已活化的腐熟剂、2kg红糖及2750kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为55%,pH为7.5。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;直至温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与20kg硫酸钾(农业级)、20kg磷酸二铵(农业级)及100kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:则将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为2mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在100℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得本对比例。

对比例3

本对比例的制备方法,由如下步骤制成:

(1)通过双轴粉碎机将农林木质纤维素类废料和植物性氮源辅料粉碎至5mm以下,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放;

所述农林木质纤维素类废料为甘蔗渣。

所述植物性氮源辅料为麸皮和豆粕按1∶0.5的重量比混合。

(2)所述农林木质纤维素类废料控制含水率为45%,所述植物性氮源辅料控制含水率为25%;多孔矿源发酵调节剂控制含水率为8%;

所述多孔矿源发酵调节剂为铸造湿型废砂副产物,所述铸造湿型废砂副产物的烧失量为35%,膨润土含量为75%,所述膨润土粒度<5微米。

按如下重量的原料进行配比:1000kg农林木质纤维素类废料、320kg植物性氮源辅料、260kg多孔矿源发酵调节剂、2kg已活化的腐熟剂、3kg红糖及2950kg水,搅拌混匀形成发酵堆,所述发酵堆控制含水率为70%,pH为8.5。

(3)发酵并根据温度翻料:条垛发酵,堆体底部宽控制在3.8-4.2米,堆高控制在1.5~1.7米之间,使用履带式翻堆机翻抛以换气供氧,具体地,所述发酵堆的温度到达55-60℃时,每两天翻堆一次;所述发酵堆的温度到达60-70℃时,每天翻堆一次;所述发酵堆的温度超过70℃时,立即翻堆;温度低于50℃且不再升温,发酵完成。

(4)复配:所述步骤(3)发酵好的物料与30kg硫酸钾(农业级)、30kg磷酸二铵(农业级)及160kg尿素(农业级)复配,充分搅拌混合,产生的粉尘由集气罩收集,再经袋式除尘器处理后达标排放。

(5)制粒整形:将步骤(4)制得的物料采用颗粒机在常温下制成柱状颗粒,再加水湿润以整形,通过圆球整形机将柱状颗粒离心摩擦为球形颗粒,粒径为2-5mm。

(6)烘干:采用生物质热风炉直燃烟气烘干,在100-120℃的温度下将步骤(5)制得的物料烘干至含水率30%,尾气经袋式除尘器处理后达标排放;再冷却,具体采用逆流风冷,方便包装;筛分:通过滚筒筛筛选出合格产品,即得本对比例。

(一)发酵时间测定

实施例1至3和对比例1至3从发酵起始,按照记录的翻堆方式进行翻堆,至温度低于50℃且不再升温,则发酵完成,记录为发酵时间。

(二)外观、气味及技术指标

按照中华人民共和国农业行业标准NY/T 525-2021《有机肥料》对实施例1至3和对比例1至3进行测试。

(三)应用于广西喀斯特地区耕地

广西河池市环江县的耕地为典型的广西喀斯特地区,本次实验将其作为试验基地。划出7块耕地作为试验田1至7,每一块试验田面积为1亩,试验田1至6分别施加实施例1至3和对比例1至3,试验田连续3年施有机肥并种植玉米,有机肥施加量均为2000kg/亩,有机肥撒施后经深耕与土壤搅拌混合,试验田7不施加作为空白对照。

第3年玉米收获后测定试验田土壤指标及玉米产量。

土壤孔隙度的测定采用环刀法;土壤中<0.001mm的粘粒含量采用比重法。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。