逆变器一体型旋转电机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及逆变器一体型旋转电机。

背景技术

公知有在具备形成收纳旋转电机的收纳室的收纳部件;以及在轴向上覆盖收纳部件的一端侧的开口,并且具有将转子支承为能够旋转的支承部的罩部件的结构中,在轴向上在罩部件与旋转电机之间配置功率开关元件以及平滑电容器的构造(例如,参照专利文献1)。

专利文献1:日本特开2014-138489号公报

然而,在上述那样的现有技术中,在轴向上在平滑电容器与罩部件之间配置功率开关元件等,很难高效地冷却平滑电容器。

发明内容

因此,本发明的目的在于提供一种在具备旋转电机的收纳部件和将转子支承为能够旋转的罩部件的结构中,平滑电容器的高效冷却成为可能。

根据本发明的一个方面,提供一种逆变器一体型旋转电机,其具备:

旋转电机,其具有转子以及定子;

收纳部件,其形成收纳上述旋转电机的收纳室;

罩部件,其在轴向上覆盖上述收纳部件的一端侧的开口,并且具有将上述转子支承为能够旋转的支承部;

在轴向上在上述罩部件与上述旋转电机之间的功率开关元件;以及

在轴向上在上述罩部件与上述旋转电机之间的平滑电容器,

上述罩部件具有冷却上述功率开关元件以及上述平滑电容器的冷却器,

上述功率开关元件以及上述平滑电容器能够热传导地连接于上述罩部件。

根据本发明,在具备旋转电机的收纳部件和将转子支承为能够旋转的罩部件的结构中,平滑电容器的高效冷却成为可能。

附图说明

图1是包含实施例1的旋转电机的电气电路的一个例子的简图。

图2是包含实施例1的旋转电机的车用驱动系统的示意图。

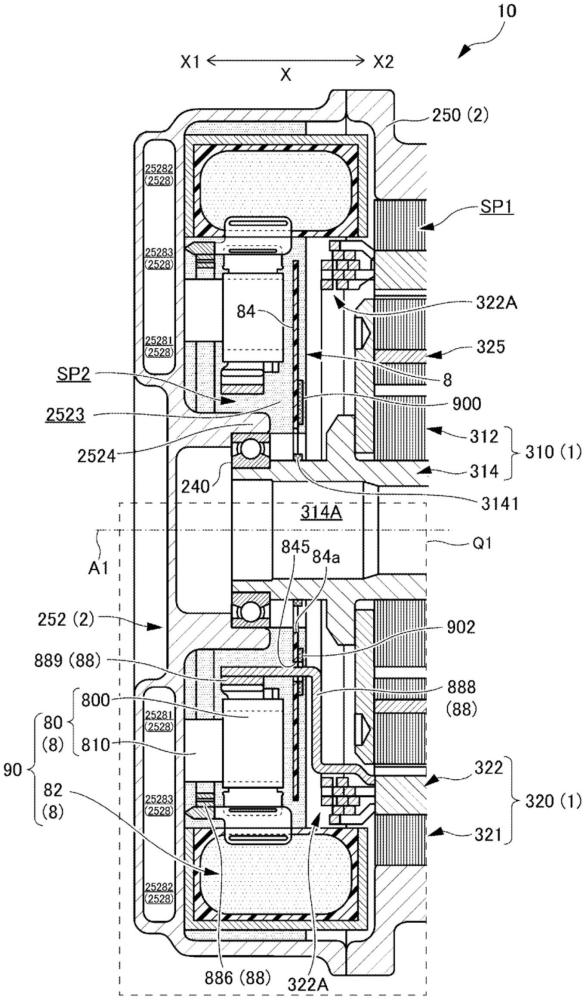

图3A是简要表示实施例1的车辆驱动装置的主要部位的剖视图。

图3B是简要表示冷却水路构造的其它剖视图。

图3C是从X2侧观察罩部件的立体图。

图3D是说明变形例的模制树脂部的层构造的简要剖视图。

图4是简要表示形成定子线圈的线圈边的一个例子的图。

图5是比较例的说明图。

图6是图3A的Q1部的放大图。

图7是从X1侧观察实施例1的马达驱动装置的立体图。

图8是从X2侧观察配置在实施例1的罩部件的功率模块以及电容器模块的立体图。

图9是用于说明实施例1的功率模块以及电容器模块的结构和组装性的说明图。

图10是由实施例1的块组装体形成的电气电路的说明图。

图11是表示实施例1的旋转电机与块组装体之间的电连接方法的一个例子的简图。

图12是从X1侧观察实施例1的马达驱动装置的布线部中的电源用母线的立体图。

图13是简要表示实施例1的控制基板的俯视图。

图13A是简要表示变形例的车辆驱动装置的主要部位的剖视图。

图14A是说明沿着周向配置了六个实施例1的块组装体的旋转电机的简要立体图。

图14B是沿着周向配置了三个实施例1的块组装体的旋转电机的简要立体图。

图15是比较例的车辆驱动装置的布线构造的简要说明图。

图16是能够在实施例1的旋转电机中实现的布线构造的一个例子的简要说明图。

图17A是能够在实施例1的旋转电机中实现的布线构造的其它一个例子的简要说明图。

图17B是说明能够在实施例1的旋转电机中实现的布线构造的其它一个例子的等效电气电路图。

图18是能够在实施例1的旋转电机中实现的规格的简要说明图。

图19是从X1侧表示实施例2的车辆驱动装置的立体图。

图20是从X2侧表示实施例2的车辆驱动装置的立体图。

图21是从X1侧表示实施例2的管部件的立体图。

图22是从X2侧表示实施例2的管部件的立体图。

图23是实施例2的车辆驱动装置的主要部位的剖视图。

图24是其它实施例的车辆驱动装置的主要部位的剖视图。

图25是另一个实施例的车辆驱动装置的主要部位的剖视图。

图26是简要表示实施例3的车辆驱动装置的主要部位的剖视图。

图27是说明将马达驱动装置组装在实施例3的罩部件的局部装配后的状态的简要剖视图。

图28是表示适合于实施例3的罩部件的冷却水路构造的说明图,是从轴向观察的俯视图。

图29是表示适合于实施例3的车辆驱动装置的马达驱动装置的说明图。

图30是表示实施例3的冷却水路构造与马达驱动装置的位置关系的说明图。

图31是简要表示第一变形例的马达驱动装置的主要部位的布局的剖视图。

图32是简要表示第二变形例的马达驱动装置的主要部位的布局的剖视图。

图33是简要表示第三变形例的马达驱动装置的主要部位的布局的剖视图。

图34是布局相关的用语的说明图。

具体实施方式

以下,参照附图详细说明各实施例。此外,附图的尺寸比率只不过是一个例子,并不限定于此,另外,为了便于说明,附图内的形状等存在局部夸张的情况。

以下,简要说明本实施例的车辆驱动装置10的电气系统(控制系统)以及包含本实施例的车辆驱动装置10的驱动系统整体之后,对本实施例的车辆驱动装置10的详细内容进行说明。

[车辆驱动装置的电气系统]

图1是包含本实施例的旋转电机1的电气电路200的一个例子的简图。在图1中还一并示出控制装置500。在图1中,与控制装置500相关联的点线箭头表示信息(信号、数据)的交换。

旋转电机1通过由控制装置500进行的逆变器INV的控制而被驱动。在图1所示的电气电路200中,旋转电机1经由逆变器INV与电源Va电连接。此外,逆变器INV例如以相为单位,在电源Va的高电位侧与低电位侧分别具备功率开关元件(例如MOSFET:Metal-Oxide-Semiconductor Field Effect Transistor(金属氧化物半导体场效应晶体管)、IGBT:Insulated Gate Bipolar Transistor(绝缘栅双极型晶体管)等),高电位侧的功率开关元件和低电位侧的功率开关元件形成上下臂。此外,逆变器INV也可以以相为单位,具备多组上下臂。各功率开关元件在由控制装置500进行的控制下,以产生所希望的旋转转矩的方式进行PWM(Pulse Width Modulation:脉宽调制)驱动。此外,电源Va例如是额定电压比较高的电池,例如可以是锂电池、燃料电池等。

在本实施例中,如图1所示的电气电路200那样,在电源Va的高电位侧与低电位侧之间,相对于逆变器INV并联电连接平滑电容器C。此外,也可以将多组平滑电容器C相互并联电连接在电源Va的高电位侧与低电位侧之间。另外,也可以在电源Va与逆变器INV之间设置有DC/DC转换器。

[驱动系统的整体]

图2是包含旋转电机1的车用驱动系统100的示意图。在图2中,定义了X方向、沿着X方向的X1侧和X2侧。X方向与第一轴A1的方向(以下也称为“轴向”)平行。

在图2所示的例子中,车用驱动系统100具备:成为车轮的驱动源的旋转电机1;以及设置在连结旋转电机1与车轮W的动力传递路径的驱动传递机构7。驱动传递机构7具备输入部件3、反转齿轮机构4、差动齿轮机构5、以及左右输出部件61、62。

输入部件3具有输入轴31和输入齿轮32。输入轴31是绕第一轴A1旋转的旋转部件。输入齿轮32是将来自旋转电机1的旋转转矩(驱动力)向反转齿轮机构4传递的齿轮。输入齿轮32以与输入部件3的输入轴31一体旋转的方式,与输入部件3的输入轴31连结。

反转齿轮机构4在动力传递路径中,配置在输入部件3与差动齿轮机构5之间。反转齿轮机构4具有副轴41、第一反转齿轮42以及第二反转齿轮43。

副轴41是绕第二轴A2旋转的旋转部件。第二轴A2与第一轴A1平行地延伸。第一反转齿轮42是反转齿轮机构4的输入构件。第一反转齿轮42与输入部件3的输入齿轮32啮合。第一反转齿轮42以与副轴41一体旋转的方式与副轴41连结。

第二反转齿轮43是反转齿轮机构4的输出构件。在本实施例中,作为一个例子,第二反转齿轮43形成为直径比第一反转齿轮42的直径小。第二反转齿轮43以与副轴41一体旋转的方式与副轴41连结。

差动齿轮机构5配置在作为其旋转轴心的第三轴A3上。第三轴A3与第一轴A1平行地延伸。差动齿轮机构5将从旋转电机1侧传递的驱动力向左右输出部件61、62分配。差动齿轮机构5具备差动输入齿轮51,差动输入齿轮51与反转齿轮机构4的第二反转齿轮43啮合。另外,差动齿轮机构5具备差动壳体52,在差动壳体52内收纳有小齿轮轴、小齿轮、左右侧齿轮等。左右侧齿轮分别以一体旋转的方式与左右输出部件61、62连结。

左右输出部件61、62的各个与左右车轮W驱动连结。左右输出部件61、62的各个将由差动齿轮机构5分配的驱动力传递至车轮W。此外,左右输出部件61、62也可以由两个以上的部件构成。

这样,旋转电机1经由驱动传递机构7驱动车轮W。但是,在其它实施例中,旋转电机1也可以作为轮毂电机配置在车轮内。在该情况下,车用驱动系统100也可以是不包含驱动传递机构7的结构。另外,在其它实施例中,也可以共用驱动传递机构7的一部分或者全部来设置多个旋转电机1。

[车辆驱动装置的详细内容]

车辆驱动装置10包含上述旋转电机1、壳体2以及马达驱动装置8。

图3A是简要表示本实施例的车辆驱动装置10的主要部位的剖视图。在图3A中,利用以通过旋转电机1的旋转轴亦即第一轴A1的平面切断的剖视图,示出了旋转电机1的轴向一端侧(X1侧)的一部分。在以下的说明中,只要没有特别提及,轴向是指旋转电机1的旋转轴亦即第一轴A1延伸的方向,径向是指以第一轴A1为中心的径向。因此,径向外侧是指远离第一轴A1的一侧,径向内侧是指朝向第一轴A1的一侧。另外,周向与绕第一轴A1的旋转方向对应。另外,在图3A中与图2相同,定义了X方向、以及沿着X方向的X1侧和X2侧。在以下的说明中,X1侧和X2侧的各用语往往用于表示相对的位置关系。图3B是简要表示冷却水路构造的车辆驱动装置10的其它剖视图(以与图3A不同的线切断的剖视图)。图3C是从X2侧观察罩部件252的立体图。图3D是说明变形例的模制树脂部2523A的层构造的简要剖视图。图4是简要表示形成定子线圈322的线圈边121的一个例子的图。

车辆驱动装置10作为车用驱动系统100的一部分搭载于车辆,如上所述,产生使车辆前进或者后退的驱动力。此外,车辆是任意形态,例如可以是四轮的汽车,也可以是公共汽车、卡车、二轮车、建筑机械等。此外,车辆驱动装置10也可以与其它驱动源(例如内燃机)一起搭载于车辆。

旋转电机1具有转子310以及定子320。在图3A中示出了旋转电机1的轴向一端侧(X1侧)的一部分。旋转电机1是内转子型,设置为定子320围绕转子310的径向外侧。即、转子310配置在定子320的径向内侧。

转子310具备转子铁芯312和轴部314。

转子铁芯312例如可以由圆环状的磁性体的层叠钢板构成。可以在转子铁芯312的内部埋入永久磁铁325。或者永久磁铁325也可以安装于转子铁芯312的外周面。此外,永久磁铁325的排列等是任意的。转子铁芯312固定于轴部314的外周面,与轴部314成为一体而旋转。

轴部314划分旋转电机1的旋转轴亦即第一轴A1。轴部314在比固定转子铁芯312的部分靠X1侧,经由轴承240被壳体2的罩部件252(后述)支承为能够旋转。此外,轴部314在旋转电机1的轴向另一端侧(X2侧),经由与轴承240对应的轴承被壳体2支承为能够旋转。这样,轴部314可以在轴向两端被壳体2支承为能够旋转。

轴部314例如是中空管的形态,具有中空内部314A。中空内部314A可以遍及轴部314的轴向的全长而延伸。中空内部314A能够作为轴心油路发挥功能。在该情况下,轴部314也可以形成有向定子320的线圈端部322A等排出油的油孔。

轴部314在比固定转子铁芯312的部分靠X1侧,设置有与取得转子310的旋转角度信息的旋转角传感器900相关的被检测部3141。旋转角传感器900例如可以是使用霍尔元件、磁阻型元件那样的传感器元件的旋转编码器。在本实施例中,被检测部3141在轴向上,从X2侧与轴承240邻接而设置。此外,在旋转角传感器900的传感器元件是霍尔元件的情况下,被检测部3141可以由设置在轴部314的外周部的永久磁铁实现。在该情况下,永久磁铁配置为轴部314的外周部的磁极沿着周向周期性地变化,旋转角传感器900的传感器元件可以以在径向上与被检测部3141对置的方式,绕第一轴A1等间距地配置多个。此外,被检测部3141可以是安装于轴部314的环状的形态,也可以与轴部314一体地形成。

定子320具备定子铁芯321和定子线圈322。

定子铁芯321例如可以由圆环状的磁性体的层叠钢板构成。在定子铁芯321的内周部以放射状形成向径向内侧突出的齿(未图示)。

定子线圈322例如可以是对剖面扁平状或者剖面圆形状的导体赋予了绝缘覆膜的形态。定子线圈322绕定子铁芯321的齿(未图示)而卷装。此外,定子线圈322例如可以以一个以上的并联关系,以Y结线电连接,也可以以Δ结线电连接。

定子线圈322具有从定子铁芯321的插槽向轴向外侧突出的部分亦即线圈端部322A。例如,定子线圈322也可以通过将多个图4所示那样的线圈边121组装在定子铁芯321而实现。在图4所示的例子中,线圈边121包含插入两个插槽的插槽插入部1211、1214;过渡部1215A、1215B;以及端部1210、1218。在该情况下,过渡部1215A、1215B、端部1210、1218形成线圈端部322A。此外,定子线圈322也可以由其它形态的线圈形成,例如也可以由盒式线圈的形态以外的线圈形成。在以下的说明中,只要没有特别提及,线圈端部322A是指定子线圈322的一部分,且在定子铁芯321的轴向两侧的各个沿着周向延伸的部分中的、沿着作为导线侧的轴向一端侧(X1侧)延伸的部分。

壳体2例如可以由铝等形成。壳体2能够通过铸造等形成。壳体2包含马达壳体250和罩部件252。壳体2收纳旋转电机1以及马达驱动装置8。另外,在图2所示的车用驱动系统100的情况下,壳体2如图2示意性表示,也可以还收纳有驱动传递机构7。

马达壳体250形成收纳旋转电机1的马达收纳室SP1。此外,马达收纳室SP1可以是包含用于使旋转电机1(和/或驱动传递机构7)冷却和/或润滑的油的油密空间。马达壳体250是具有围绕旋转电机1的径向外侧的周壁部的形态。马达壳体250也可以结合多个部件而实现。另外,马达壳体250可以在轴向另一端侧(X2侧),与收纳驱动传递机构7的其它壳体部件一体化。

罩部件252与马达壳体250的轴向一端侧(X1侧)结合。罩部件252是马达收纳室SP1中的覆盖轴向一端侧(X1侧)的罩的形态。在该情况下,罩部件252也可以以完全或者大致完全封闭的方式覆盖马达壳体250的轴向一端侧(X1侧)的开口部。

罩部件252形成收纳马达驱动装置8的逆变器收纳室SP2。此外,逆变器收纳室SP2的一部分也可以由马达壳体250形成,相反,马达收纳室SP1的一部分也可以由罩部件252形成。

罩部件252支承马达驱动装置8。例如,马达驱动装置8也可以以后述的模块的形态,安装于罩部件252。由此,在将马达驱动装置8的一部分或者整体组装在罩部件252之后,能够将罩部件252与马达壳体250结合,马达驱动装置8的组装性得以提高。

在罩部件252设置有将转子310支承为能够旋转的轴承240。即、罩部件252具有支承轴承240的轴承支承部2524。此外,轴承支承部2524是指罩部件252中的、供轴承240设置的轴向范围的部分整体。

如图3A所示,轴承240设置在轴部314的X1侧的端部的径向外侧。具体而言,轴承240在外圈的径向外侧被罩部件252支承,在内圈的径向内侧被轴部314的外周面支承。此外,在变形例中,相反,轴承240也可以在内圈的径向内侧被罩部件252支承,在外圈的径向外侧被轴部314的内周面支承。

在本实施例中,如图3A以及图3C所示,罩部件252包含以第一轴A1为中心的圆环状的底部2521、2521A;以及从底部2521的内周缘向轴向另一端侧(X2侧)突出的周壁部2522,底部2521和周壁部2522划分逆变器收纳室SP2。在底部2521的轴向另一端侧(X2侧)的中央部(以第一轴A1为中心的部分)形成向轴向另一端侧(X2侧)突出的圆筒状部位25211,将轴承支承部2524设定在圆筒状部位25211。此外,圆筒状部位25211以第一轴A1为中心而同心地形成。此外,可以在底部2521、2521A分别形成后述的第一冷却水路25281、第二冷却水路25282。

逆变器收纳室SP2虽可以是空间,但优选由包含具有比较高的导热性的填充物的树脂密封。即、罩部件252优选具有导热性的模制树脂部2523。在该情况下,模制树脂部2523能够具有密封并支承后述的马达驱动装置8的功能、相对于马达收纳室SP1内的油保护马达驱动装置8的功能以及将来自马达驱动装置8的热向罩部件252传递的功能。此外,在图3A中,以透视示出了密封在模制树脂部2523内的构件(后述的块组装体90等)。模制树脂部2523的形成范围并不限于图3A等所示的范围,可以从底部2521侧只进一步延伸到X1侧,也可以进一步延伸到X2侧。

另外,如图3D所示的变形例的车辆驱动装置10A的模制树脂部2523A那样,也可以具有基于多个树脂材料的层构造。具体而言,模制树脂部2523A具有以包含第一树脂层25231和第二树脂层25232的方式,沿轴向形成层的层构造。在该情况下,第一树脂层25231优选在轴向上配置在比第二树脂层25232更接近旋转电机1的一侧(即X2侧),并且热传导性比第二树脂层25232低。例如,第一树脂层25231可以由隔热性比较高的树脂材料(例如发泡树脂材料)形成,第二树脂层25232可以由热传导性的比较高的树脂材料(例如包含金属的填充物等的树脂材料)形成。根据上述模制树脂部2523A,能够抑制马达驱动装置8中的来自线圈端部322A的受热,并且能够将来自马达驱动装置8的热高效地向罩部件252传递。此外,在该情况下,线圈端部322A的冷却也可以由其它的冷却系(例如,马达壳体250内的油路和/或冷却水路)实现。

此外,模制树脂部2523还具有将包含后述的电容器模块82等的马达驱动装置8固定于罩部件252的功能。在该情况下,模制树脂部2523也可以形成为密封电容器模块82的整体。

罩部件252优选由具有比较高的导热性的材料(例如铝)形成,在内部具有冷却水路2528。在冷却水路2528中使水作为冷却水来流动。此外,水例如可以是包含LLC(LongLife Coolant:长效冷却液)的水。在该情况下,在冷却水路2528中流动的冷却水在搭载于车辆的散热器(未图示)中被散热,从而能够维持为相对低温。若向罩部件252的冷却水路2528流动冷却水,则罩部件252的热被冷却水夺去,从而罩部件252被冷却。由此,罩部件252能够具有冷却沿轴向邻接配置的马达驱动装置8的功能。即、来自马达驱动装置8的热经由罩部件252被冷却水夺去,马达驱动装置8的冷却被促进。这样的冷却功能能够通过上述模制树脂部2523被进一步促进。此外,在变形例中,也可以代替冷却水,利用其它冷却剂(例如油)。

冷却水路2528从轴向观察可以是任意形态,例如也可以是圆环状的形态,也可以是螺旋状的形态,也可以是在径向外侧和内侧一边蜿蜒一边沿周向延伸的形态。也可以在冷却水路2528形成有翅片等。此外,在使用芯等制造罩部件252的情况下,能够提高冷却水路2528的形状等自由度。

这里,在本实施例中,如图3B所示,冷却水路2528具有第一冷却水路25281和第二冷却水路25282。第一冷却水路25281从轴向观察是圆环状的形态,从轴向观察,与功率模块80(后述)对置。由此,能够遍及第一冷却水路25281的整周来冷却功率模块80。第二冷却水路25282从轴向观察是圆环状的形态,从轴向观察,与电容器模块82(后述)对置。由此,能够遍及第二冷却水路25282的整周来冷却电容器模块82。第一冷却水路25281以及第二冷却水路25282通过径向的连接流路25283(参照图3A)而连通。第一冷却水路25281优选配置在比第二冷却水路25282靠上游侧(与未图示的水泵的排出侧接近的一侧)。即、针对冷却水路2528的入口部(形成于罩部件252的入口部)(未图示)优选与第一冷却水路25281连接。根据这样的结构,能够通过比第二冷却水路25282靠上游侧的第一冷却水路25281内的冷却水(比较新鲜的冷却水)高效地冷却容易比电容器模块82高温化的功率模块80的子模块800(功率半导体芯片801、802)(后述)。

马达驱动装置8包含上述逆变器INV、平滑电容器C、控制装置500等。马达驱动装置8的构件的详细内容参照图6~图13将在后述。

如图3A所示,马达驱动装置8在轴向上配置在罩部件252与旋转电机1之间。即、马达驱动装置8配置在逆变器收纳室SP2。

这样,根据本实施例,由于在罩部件252与旋转电机1之间配置马达驱动装置8,所以与马达驱动装置8′搭载于马达壳体250′的外部的情况下(参照图5)相比,能够减少作为车辆驱动装置10整体的体积。

特别是,根据本实施例,通过在罩部件252设置轴承支承部2524,并且在轴向上在罩部件252与旋转电机1之间配置马达驱动装置8,能够实现车辆驱动装置10的轴向的体积的减少。具体而言,在沿轴向在比罩部件252靠X1侧设置马达驱动装置8的情况下,还需要覆盖马达驱动装置8的X1侧的罩部件,相应地容易导致车辆驱动装置10的轴向的体积的增加。关于这一点,根据本实施例,罩部件252不仅对于旋转电机1,即使对马达驱动装置8,也作为X1侧的罩发挥功能,所以能够实现车辆驱动装置10的轴向的体积的减少。

而且,在本实施例中,罩部件252的轴承支承部2524从轴向观察配置在比马达驱动装置8(后述的功率模块80、电容器模块82等)靠径向内侧,并且从径向观察与马达驱动装置8重叠。由此,能够实现罩部件252的轴向的尺寸(从轴承支承部2524向X2侧的尺寸)的减少,并且能够将马达驱动装置8在轴向上配置在罩部件252与旋转电机1之间。其结果是,能够更有效地减少车辆驱动装置10的轴向的体积。

另外,根据本实施例,在轴向上在马达驱动装置8与旋转电机1之间不设置具有与轴承支承部2524对应的轴承支承部的托架。由此,与设置上述托架的结构相比,能够实现部件个数的减少,并且能够实现马达驱动装置8与旋转电机1之间的轴向的距离的缩短,如上所述,能够实现车辆驱动装置10的轴向的体积的减少。另外,没有在轴向上将马达驱动装置8与旋转电机1之间隔开的壁部(托架),所以能够实现马达驱动装置8与旋转电机1之间的布线长度的缩短,能够提高马达驱动装置8与旋转电机1之间的布线效率。

另外,根据本实施例,在将冷却水路2528形成在罩部件252的情况下,能够将罩部件252与马达驱动装置8热连接(能够热传导地连接)。即、能够经由罩部件252通过冷却水路2528内的冷却水来冷却马达驱动装置8。能够使冷却水稳定地流向冷却水路2528,所以能够实现马达驱动装置8的冷却的稳定化。另外,在能够控制冷却水的流量的情况下,还能够实现与马达驱动装置8的状态对应的冷却的最佳化。

另外,根据本实施例,通过实现马达驱动装置8与旋转电机1之间的轴向的距离的缩短,不仅能够通过罩部件252(具备冷却水路2528的罩部件252)冷却马达驱动装置8,还能够冷却旋转电机1的一部分。例如,也可以使上述模制树脂部2523与旋转电机1的定子线圈322热连接。具体而言,通过使模制树脂部2523与旋转电机1的线圈端部322A抵接或者接近,能够经由模制树脂部2523以及罩部件252通过冷却水路2528内的冷却水来冷却线圈端部322A。

接下来,参照图6~图13对马达驱动装置8的具体例子进行说明。

图6是图3A的Q1部的放大图。图7是从X1侧观察马达驱动装置8的立体图。图8是从X2侧观察罩部件252的功率模块80以及电容器模块82的立体图。图9是用于说明功率模块80以及电容器模块82的结构以及组装性的说明图。图10是由块组装体90形成的电气电路的说明图。图11是表示旋转电机1与块组装体90之间的电连接方法的一个例子的简图。图12是从X1侧观察马达驱动装置8的布线部88中的电源用母线886的立体图。图13是简要表示控制基板84的俯视图。

马达驱动装置8包含功率模块80、电容器模块82、控制基板84以及布线部88。此外,在图7中,省略了控制基板84以及布线部88的一部分(导线888、中继母线889等)的图示。

在本实施例中,如图7所示,功率模块80以及电容器模块82形成多组(在图7所示的例子中,为12组),沿着周向而配置。功率模块80以及电容器模块82的组的数量根据旋转电机1的规格而变化。基本上若功率模块80以及电容器模块82的组的数量增加,则旋转电机1的输出变大。因此,在旋转电机1的设计时,能够设定功率模块80以及电容器模块82的组的数量不同的多个变体。

功率模块80以及电容器模块82优选以组为单位,沿着周向等间距地配置。例如,在图7所示的例子中,功率模块80以及电容器模块82的组数是12组,12组以30度间距而配置。由此,能够使由来自功率模块80以及电容器模块82的热引起的沿着周向的温度分布均匀化。但是,在变形例中,也可以利用不同的间距。

功率模块80以及电容器模块82优选在多组的各个中,是被一体化的组装体的形态。即、各组的功率模块80以及电容器模块82形成被一体化的块组装体90。在图9中示意性示出了一个组的块组装体90的形成方法。在该情况下,功率模块80以及电容器模块82能够以局部装配后的状态组装于罩部件252(参照图8)。由此,组装性变得良好。具体而言,组装方法能够包含将马达驱动装置8组装于罩部件252的工序、以及将组装有马达驱动装置8的罩部件252组装于马达壳体250的工序。将马达驱动装置8组装于罩部件252的工序能够将功率模块80以及电容器模块82以局部装配后的状态组装于罩部件252,所以成为良好的作业性。此外,将马达驱动装置8组装于罩部件252的工序可以包含形成上述模制树脂部2523的工序。由此,能够将马达驱动装置8和罩部件252稳固地结合,所以将组装有马达驱动装置8的罩部件252组装于马达壳体250的工序的作业性也变得良好。

在块组装体90的各个中,功率模块80具有相同的结构,电容器模块82具有相同的结构(电特性、形状等)。由此,能够以块组装体90为单位的更换、设置,能够提高通用性。在本实施例中,在块组装体90的各个中,功率模块80包含子模块800和散热部件810。在该情况下,在块组装体90的各个中,子模块800具有相同的结构(电特性、形状等),散热部件810具有相同的结构(材料、形状等)。由此,在沿着周向配置多个块组装体90时,不需要考虑在哪个周向的位置配置哪个块组装体90,组装性变得良好。此外,电特性相同是指电特性没有显著差异,是忽略由个体差引起的微差的概念。电特性是任意的,但例如电容器模块82的电特性可以是额定电容等,子模块800(功率半导体芯片801、802)的电特性可以是栅极阈值电压等。同样,形状相同是指形状没有显著差异,是忽略由个体差引起的微差(例如,允许公差内的尺寸的差等)的概念。

此外,例如12个块组装体90中的U相用的四个块组装体90沿周向邻接而配置为一组,V相用的四个块组装体90沿周向邻接而配置为一组,W相用的四个块组装体90沿周向邻接而配置为一组。在该情况下,能够实现后述的中继母线889的数量的减少。或者U相用的块组装体90、V相用的块组装体90以及W相用的块组装体90也可以沿着周向以一个为单位或者一两个为单位而周期性地配置。

子模块800的各个形成逆变器INV(参照图1)中的一相的上下臂。由此,能够以上下臂为单位进行子模块化,布线效率得以提高。具体而言,在12组中的、四组中的功率模块80中,子模块800的各个形成U相的上下臂,在其它四组中的功率模块80中,子模块800的各个形成V相的上下臂,在另一个四组中的功率模块80中,子模块800的各个形成W相的上下臂。

另外,在块组装体90的各个中,子模块800具有一对功率半导体芯片801、802。具体而言,一对功率半导体芯片801、802由形成高电位侧(参照图10的P)的上臂的功率半导体芯片801、和形成低电位侧(参照图10的N)的下臂的功率半导体芯片802构成。功率半导体芯片801、802分别包含上述功率开关元件。

如图9所示,功率半导体芯片801以及功率半导体芯片802优选与散热部件810一体化。由此,上述功率模块80一体地包含散热部件810,能够经由散热部件810高效地散热一对功率半导体芯片801、802的热。另外,与将一对功率半导体芯片801、802以及散热部件810分别个别地组装于罩部件252或者电容器模块82的情况相比,能够提高组装性。

另外,如图9所示,功率半导体芯片801以及功率半导体芯片802作为布线部88的一部分具有母线881、882、883、884。与功率半导体芯片801一体化的母线881将功率半导体芯片801和电容器模块82(例如图9的电容器母线821)电连接。另外,与功率半导体芯片801一体化的母线883向散热部件810的径向内侧的连结面8104侧突出,将功率半导体芯片801与旋转电机1中的对应的相的定子线圈322(例如,图4所示的线圈边121中的端部1210或者1218)电连接。同样,与功率半导体芯片802一体化的母线882将功率半导体芯片802与电容器模块82(例如图9的电容器母线822)电连接。另外,与功率半导体芯片802一体化的母线884向散热部件810的径向内侧的连结面8104侧突出,将功率半导体芯片802与旋转电机1中的对应的相的定子线圈322(图4所示的线圈边121中的端部1210或者1218)电连接。

在本实施例中,一对功率半导体芯片801、802与散热部件810的周向的侧面8101、8102接合。此时,功率半导体芯片801与散热部件810的周向一侧的侧面(表面)8102接合,功率半导体芯片802与散热部件810的周向另一侧的侧面(表面)8101接合。此外,接合方法是任意的,也可以利用导热性比较高的粘合材料等。由此,散热部件810能够从一对功率半导体芯片801、802经由周向的侧面高效地接受热。另外,能够高效地利用在周向上相邻的散热部件810之间的空间来配置一对功率半导体芯片801、802。另外,通过将上下臂的功率半导体芯片801、802配置在散热部件810的不同侧面(周向的侧面)8101、8102,能够在径向内侧经由母线883、884以及中继母线889将上下臂的功率半导体芯片801、802高效地相互电连接。另外,在径向外侧(散热部件810的径向外侧的连结面8103侧)将上下臂的功率半导体芯片801、802与电容器模块82(以及电源Va)高效地电连接。

散热部件810由具有比较高的导热性的材料(例如铝)形成。在本实施例中,散热部件810是实心块的形态。由此,能够高效地提高散热部件810的热容量。

散热部件810具有高效地接受来自子模块800的热,并将接受的热向罩部件252(以及冷却水路2528内的冷却水)高效地传递的功能。

在本实施例中,如上所述,散热部件810与一对功率半导体芯片801、802在周向的侧面接合,所以轴向的表面(例如X1侧的表面)是自由的。由此,散热部件810能够以与罩部件252(以及与其相伴的冷却水路2528)沿轴向接近或者抵接的方式而配置。在该情况下,能够经由散热部件810将一对功率半导体芯片801、802的热向罩部件252(以及与其相伴的冷却水路2528内的冷却水)高效地传递。此外,散热部件810的轴向另一侧(X2侧)的表面也可以用于控制基板84上的元件的冷却等。

在本实施例中,如图6所示,散热部件810在轴向上与罩部件252抵接。由此,能够使散热部件810的热向罩部件252(以及与其相伴的冷却水路2528内的冷却水)高效地传递。另外,散热部件810从轴向观察与冷却水路2528重叠。由此,能够使散热部件810的热进一步高效地向罩部件252(以及与其相伴的冷却水路2528内的冷却水)传递。

如图7所示,优选散热部件810是从轴向观察,越朝向径向内侧,周向宽度越小的形态。即、优选散热部件810的供一对功率半导体芯片801、802接合的周向的侧面间的距离L1,在径向上与第一轴A1接近的一侧小于远离第一轴A1的一侧。由此,即使在将散热部件810配置在比电容器模块82靠径向内侧并且使功率模块80以及电容器模块82的组数(即块组装体90的数量)比较多的情况下,也能够比较容易地实现散热部件810的布局。另外,即使在周向的侧面配置有一对功率半导体芯片801、802的情况下,也能够容易地确保径向内侧的配置空间(散热部件810的配置空间)。但是,在其它的实施例中,距离L1也可以恒定等(参照图11)。

电容器模块82是形成平滑电容器C(参照图1)的模块的形态。电容器模块82可以是由树脂密封形成平滑电容器C的电容器元件、布线部88的电容器母线821、822(参照图9)的形态。此外,电容器母线821、822分别从密封树脂部露出的各端部形成电容器元件的高电位侧端子、和电容器元件的低电位侧端子。电容器母线821、822与子模块800连接,并且与电源用母线886(参照图3A、图6以及图12)连接。

在块组装体90的各个中,如图10所示,电容器模块82形成在对应组的子模块800的高电位侧与低电位侧之间并联电连接的平滑电容器C。

在本实施例中,电容器模块82配置在功率模块80的径向外侧。由此,与电容器模块82配置在功率模块80的径向内侧的情况相比,可配置的周向范围变大,容易增大电容器模块82的体积。例如,即使在使功率模块80以及电容器模块82的组数比较多的情况下,也能够实现体积比较大的电容器模块82。其结果是,应对旋转电机1的高输出化变得容易。

另外,在本实施例中,如图6所示,电容器模块82的轴向的延伸范围与功率模块80的轴向的延伸范围重叠。特别是,在本实施例中,功率模块80的子模块800从径向观察,与电容器模块82重叠。由此,能够实现车辆驱动装置10的轴向的体积的最小化,并且能够在轴向上在罩部件252与旋转电机1之间配置电容器模块82以及子模块800。

电容器模块82配置为与功率半导体芯片801、802的各个的距离相等。在该情况下,能够实现与功率半导体芯片801、802的各个连接的电容器母线821(参照图9)的共用化。

电容器模块82与罩部件252热连接。例如,电容器模块82也可以经由散热部件810与罩部件252热连接。电容器模块82能够通过与散热部件810的径向外侧的连结面8103(将固定一对功率半导体芯片801、802的两个侧面8101、8102连结的连结面8103)(参照图9)在径向上对置,与散热部件810热连接。在该情况下,散热部件810也可以具有与电容器模块82接近那样的径向外侧的突出部(未图示)。

或者电容器模块82也可以不经由散热部件810,或者除了经由散热部件810的热连接之外,直接与罩部件252热连接。具体而言,电容器模块82在轴向上与子模块800相比延伸到远离旋转电机1的一侧(即X1侧),在轴向上与罩部件252接近或者抵接。在本实施例中,如图6所示,电容器模块82与散热部件810相同,在轴向上与罩部件252抵接。在该情况下,能够使电容器模块82的热向罩部件252(以及与其相伴的冷却水路2528内的冷却水)高效地传递。另外,电容器模块82也可以在径向上与罩部件252的周壁部2522抵接。

或者,电容器模块82也可以代替上述热连接方法或者此外,经由模制树脂部2523与罩部件252热连接。

这样,通过电容器模块82与罩部件252热连接,能够将电容器模块82的热向罩部件252(以及冷却水路2528内的冷却水)高效地传递,能够高效地冷却电容器模块82。

特别是在本实施例中,电容器模块82、散热部件810以及子模块800(功率半导体芯片801、802)的轴向的延伸范围相互重叠,所以能够实现马达驱动装置8的轴向的搭载空间的最小化,并且能够提高经由散热部件810的向罩部件252的导热性能。

另外,优选电容器模块82的X2侧的端部与线圈端部322A相比延伸到X2侧。即、电容器模块82从径向观察,与线圈端部322A重叠。由此,能够实现电容器模块82与旋转电机1之间的轴向的间隙的最小化。其结果是,能够确保电容器模块82的轴向上所需的体积,并且能够实现车辆驱动装置10的轴向的体积的减少。

另外,优选电容器模块82从轴向观察,配置在比线圈端部322A靠径向外侧。由此,能够实现从径向观察使电容器模块82与线圈端部322A重叠的布局。在该情况下,电容器模块82也可以配置为从轴向观察,与定子铁芯321的背轭部重叠。在该情况下,能够将电容器模块82配置在相对径向内侧,所以能够减少马达壳体250的径向的体积因在比功率模块80靠径向外侧配置电容器模块82而增加的可能性或者其增量。

控制基板84形成控制装置500(参照图1)的一部分或者整体。控制基板84例如也可以由多层印刷电路基板形成。控制基板84配置成相对于基板表面的法线方向沿着轴向的朝向。由此,能够利用轴向的稍小间隙来配置控制基板84。例如,在本实施例中,如图6所示,控制基板84可以在轴向上配置在旋转电机1与功率模块80之间。更详细而言,控制基板84可以在轴向上配置在旋转电机1的线圈端部322A与功率模块80之间。由此,能够实现利用容易成为死区的空间的高效配置。另外,控制基板84从轴向观察,在径向外侧延伸到与线圈端部322A重叠的径向位置,所以能够实现控制基板84的面积(电路部形成范围)的最大化。

优选控制基板84从径向观察,与电容器模块82重叠。此外,在图6所示的例子中,电容器模块82的X2侧的端部延伸到比线圈端部322A靠X2侧,并且从径向观察与子模块800重叠。在上述布局中,控制基板84从径向观察,与电容器模块82重叠,所以只要在轴向上配置在旋转电机1的线圈端部322A与功率模块80(或者功率模块80的子模块800)之间即可。

优选控制基板84是具有转子310的轴部314(还参照图3A)通过的中央孔84a的圆环状的形态。在该情况下,即使相对于沿着周向而配置的多个功率模块80中的任一个,都能够将控制基板84配置在其附近。由此,形成功率模块80的子模块800的各功率半导体芯片801、802(例如,功率开关元件的栅极端子)与控制基板84的驱动电路846(参照图13)之间的电连接(未图示)变得容易。

如图13所示,控制基板84具有围绕中央孔84a的圆环状的低压区域841、和比低压区域841靠径向外侧的圆环状的高压区域842。高压区域842和低压区域841隔着圆环状的绝缘区域843而被电绝缘。由此,在控制基板84中,能够在圆环状的两个区域(低压区域841以及高压区域842)的各个共存低压系的电路和高压系的电路。在控制基板84的高压区域842配置处理与电源Va相关的高压的电路部、元件。例如,在高压区域842作为高压系的电子部件,也可以设置有用于驱动功率半导体芯片801、802的驱动电路846。另外,在低压区域841作为低压系的电子部件,也可以设置有实现控制装置500的微机(微型计算机的简称)502、电源电路503等。此外,也可以在控制基板84安装有使马达收纳室SP1内的油循环的电动油泵用的电子部件。

在本实施例中,控制基板84在低压区域841中,具有使将定子线圈322与功率半导体芯片801、802电连接的导线888(布线部88的构件)通过的贯通孔845(参照图6)。由此,能够确保控制基板84所需的尺寸,并且能够以比较短的布线长来组成导线888。导线888例如在图4所示的线圈边121的情况下,也可以由端部1210、1218实现。在图6所示的例子中,导线888从线圈端部322A向径向内侧弯曲并被向径向内侧拉出,并且在转子铁芯312的X1侧向轴向弯曲并沿轴向延伸。而且,导线888在沿轴向延伸的区间,在轴向上贯通控制基板84。在图13所示的例子中,控制基板84与三相定子线圈322对应而具有三个贯通孔845。此外,如图11所示,导线888的X1侧的端部可以与中继母线889接合。在该情况下,来自上述功率模块80的母线883、884与中继母线889接合。此外,中继母线889可以以相为单位而设置,也可以以相为单位两个以上的导线888与共用的中继母线889接合。

另外,在本实施例中,控制基板84利用导线888通过通过贯通孔845的结构,绕贯通孔845而设置电流传感器902。在该情况下,电流传感器902能够容易地检测在导线888中通过的电流。电流传感器902例如可以是霍尔传感器等。电流传感器902经由未图示的控制基板84内的布线与控制装置500的微机502(参照图13)电连接。由此,能够通过控制基板84内的布线更容易地实现电流传感器902与控制装置500之间的布线,并且实现电流传感器902与控制装置500之间的布线长度的缩短。

另外,在本实施例中,控制基板84设置有旋转角传感器900。旋转角传感器900在径向上与被检测部3141(设置在上述轴部314的被检测部3141,图6)对置。具体而言,旋转角传感器900设置在中央孔84a周围的位置(即、开口边缘部)。此外,旋转角传感器900可以与控制基板84一体地形成,作为磁极位置传感器发挥功能。由此,能够通过控制基板84内的布线更容易地实现旋转角传感器900与控制装置500之间的布线,并且能够实现旋转角传感器900与控制装置500之间的布线长度的缩短。

布线部88包含:上述的电容器母线821、822;上述的母线881、882、883、884;电源用母线886;上述的导线888;以及上述的中继母线889。

如图12所示,电源用母线886是圆环状的形态,如图6(以及图3A)所示,绕第一轴A1延伸。在本实施例中,电源用母线886在轴向上在罩部件252与子模块800之间,以从X1侧与子模块800邻接的方式向周向延伸。在该情况下,电源用母线886从轴向观察配置在比电容器模块82靠径向内侧,并且从径向观察与电容器模块82重叠。由此,能够高效地减少电源用母线886与各块组装体90之间的布线长度。

电源用母线886包含:与电源Va(参照图1)的高电位侧电连接的高电位侧的电源用母线8861、和与电源Va(参照图1)的低电位侧电连接的低电位侧的电源用母线8862。高电位侧的电源用母线8861以及低电位侧的电源用母线8862如图7所示,也可以在径向上相互错开而配置,和/或也可以在轴向上相互错开而配置。高电位侧的电源用母线8861可以与电容器母线821的X1侧端部接合,低电位侧的电源用母线8862可以与电容器母线822的X1侧端部接合。

优选电源用母线886配置为比子模块800(功率半导体芯片801、802)更靠近罩部件252。例如,如图3A所示,电源用母线886可以在径向上配置在电容器母线822与散热部件810之间,且配置在比子模块800靠X1侧。在该情况下,能够利用可能成为死区的空间而高效地配置电源用母线886,并且能够将来自电源用母线886的热向罩部件252高效地传递(即、能够高效地冷却电源用母线886。

另外,在图13A所示的变形例的车辆驱动装置10B中,电源用母线886B设置在形成于罩部件252的圆环槽2529。圆环槽2529是从轴向观察,围绕第一轴A1的圆环状的形态,向X1侧凹陷。电源用母线886B也可以从轴向观察,在径向上沿第一冷却水路25281B和第二冷却水路25282B之间延伸。在该情况下,能够在径向上利用冷却水路2528B的第一冷却水路25281B和第二冷却水路25282B之间的空间而高效地配置电源用母线886B,并且能够通过第一冷却水路25281B以及第二冷却水路25282B高效地冷却电源用母线886B。

接下来,参照图14A~图18对本实施例的一部分效果进行说明。

图14A是说明沿着周向配置了六个块组装体90的旋转电机1A的简要立体图,图14B是说明沿着周向配置了三个块组装体90的旋转电机1B的简要立体图。此外,图14A以及图14B是块组装体90的配置的说明用的图,所以有时简化或省略了一部分的构件的图示。

如上所述,在本实施例中,块组装体90对于每个块组装体90而言是相同的结构,能够以任意数量进行搭载,所以能够实现多种规格的旋转电机1。例如,如图14A所示配置有六个,或如图14B所示配置有三个,从而能够容易地构成相对于旋转电机1输出不同的旋转电机1A、1B。由此,能够实现部件的共用化,并且能够高效地增加旋转电机的变化。

图15是比较例的车辆驱动装置10′的布线构造的简要说明图,图16是能够由本实施例的旋转电机1实现的布线构造的一个例子的简要说明图,图17A以及图17B是能够由本实施例的旋转电机1实现的布线构造的其它一个例子的简要说明图,图18是能够由本实施例的旋转电机1实现的规格的简要说明图。

比较例的车辆驱动装置10′是将包含上述逆变器INV、平滑电容器C、控制装置500等(未图示)的功率模块PM′配置在马达壳体250′的外部的结构。在该情况下,如图15概略所示,成为经由马达壳体250′的隔壁,将来自旋转电机M′的导线(动力线)拉出到功率模块PM′的布线构造。在上述布线构造中,来自旋转电机M′的导线的布线长度容易变长,另外,布线的路径的自由度也不高。

与此相对,在本实施例中,如上所述,马达驱动装置8不经由隔壁而在轴向上与旋转电机1邻接(参照图3A),所以如图16概略所示,能够将各相的块组装体90(在图16中,为了表示相的不同,而标记为“U”、“V”、“W”)配置在紧邻定子线圈322的附近。(参照图3A)。由此,能够实现导线888的布线长度的最小化。另外,由于布线长度较短即可,所以电特性良好,能够容易确保所需的可靠性,另外,布线的处理等容易,能够提高周边部件的布局的自由度。这样,根据本实施例,能够实现高效的布线构造。

此外,在本实施例中,能够相对于每相的中继母线889(图11),以各种数量来配置块组装体90,所以不会使布线构造复杂化,如上所述,能够提高可配置在一个旋转电机1的块组装体90的个数的自由度。

另外,在本实施例中,如图17A以及图17B所示,即使在以相为单位将定子线圈322并联结线的情况下,同样地也能够实现高效的布线构造。即、与图16所示的例子相同,如图17A以及图17B概略所示,能够将各相的块组装体90配置在紧邻定子线圈322的线圈端部322A的附近。此外,以相为单位将定子线圈322并联结线的情况,与将定子线圈322串联结线的情况(参照图16)相比,能够减少为了输出相同的输出所需的电流,即能够减少流向定子线圈322的电流。例如,如图17A以及图17B所示,在三并联结线的情况下,能够通过流动100A的电流来实现与在串联结线的情况下(参照图16)流动300A的电流时相同的输出。这样通过增加并联数量,能够实现子模块800所含的功率半导体芯片801、802的小型化,也能够提高半导体芯片的成品率。这样,通过实现块组装体90的逆变器模块的分散化、和定子线圈322相对于逆变器INV的结线的并联化(分散化),不仅能够减少体积,还能够实现成本减少、绕组结构的变化的增加等。例如,关于绕组结构的变化的增加,如图18示意性所示,也能够设为九相绕组的结构那样的、三相以外的绕组结构。

另外,在本实施例中,可配置在一个旋转电机1的块组装体90的个数的自由度较高,所以例如在图17A以及图17B所示的定子线圈322的结线方式的情况下,能够以相为单位配置三个块组装体90。在该情况下,还能够对并联结线的定子线圈322-1~322-3独立地通电,还能够提高故障安全功能等、冗余度。

接下来,参照图19~图25来说明与上述实施例(以下,为了区别,称为“实施例1”)的车辆驱动装置10不同的其它实施例(以下,为了区别,称为“实施例2”)的车辆驱动装置10C。以下,存在对可以与上述实施例1相同的结构构件标注相同的参照符号并省略说明的情况。

图19是从X1侧表示本实施例的车辆驱动装置10C的立体图,图20是从X2侧表示车辆驱动装置10C的立体图,图21是从X1侧表示管部件70的立体图,图22是从X2侧表示管部件70的立体图。图23是本实施例的车辆驱动装置10C的主要部位的剖视图,是与图6对应的剖视图。图24是其它实施例的车辆驱动装置8C′的主要部位的剖视图。图25是另一个实施例的车辆驱动装置8C”的主要部位的剖视图。

本实施例的车辆驱动装置10C在用马达驱动装置8C置换马达驱动装置8这一点上与上述实施例1的车辆驱动装置10不同。本实施例的马达驱动装置8C在用功率模块80C置换功率模块80并且设置管部件70这些点上与上述实施例1的马达驱动装置8不同。功率模块80C在用散热部件810C置换散热部件810这一点上与上述实施例1的功率模块80不同。

散热部件810C相对于上述实施例1的散热部件810,形状不同,基本功能相同。具体而言,上述实施例1的散热部件810是实心块(金属块)的形态,相对于此,本实施例的散热部件810C是中空的形态,管部件70穿过中空内部。另外,散热部件810C在中空内部具有导热性的模制树脂部811C(参照图20)。模制树脂部811C的材料可以与上述模制树脂部2523相同。另外,模制树脂部811C也可以通过与模制树脂部2523相同的工序而形成。此外,在图19中,省略了模制树脂部811C的图示,在图20中,以透视示出了通过模制树脂部811C密封后的管部件70的部位(后述的插入部73)。

管部件70在轴向上配置在罩部件252与旋转电机1之间。管部件70与罩部件252的冷却水路2528连通。因此,向管部件70的流路流动在冷却水路2528内中流动的冷却水。管部件70在散热部件810C的中空内部通过,所以在管部件70内通过的冷却水能够高效地接受来自散热部件810C的热。即、散热部件810C能够经由在管部件70内通过的冷却水高效地释放出热。其结果是,能够经由散热部件810C高效地冷却电容器模块82以及子模块800(功率半导体芯片801、802)。此外,在其它的实施例中,管部件70也可以不经由冷却水路2528而与相同的冷却水的供给源连通。

在本实施例中,优选管部件70与罩部件252的冷却水路2528中的、第一冷却水路25281连通。在该情况下,能够通过比第二冷却水路25282靠上游侧的第一冷却水路25281内的冷却水高效地冷却容易比电容器模块82高温化的子模块800(功率半导体芯片801、802)。

在本实施例中,如图21以及图22所示,管部件70作为整体沿着周向延伸,具有在规定的周向位置沿周向相互邻接的入口部71以及出口部72。入口部71以及出口部72与罩部件252的冷却水路2528连通。此外,管部件70也可以以入口部71以及出口部72向冷却水路2528内突出的方式,安装于罩部件252。

另外,在本实施例中,管部件70是从入口部71连续到出口部72的形态,包含插入部73和过渡部74。各插入部73以U字形的形态向轴向延伸,被插入散热部件810C的中空内部(参照图23的点线)。过渡部74沿周向延伸,将周向上相邻的插入部73间连结。根据这样的管部件70,制造比较容易,由一件实现,所以组装性良好。

此外,在变形例中,也可以省略过渡部74,各个插入部73也可以以分别具有入口部71以及出口部72的方式与冷却水路2528连通。

此外,在本实施例中,虽管部件70形成散热部件810C内的冷却水路,但并不限于此。例如,在图24中以简要剖视图表示的马达驱动装置8C′中,上述实施例1的功率模块80被功率模块80C′置换,功率模块80C′在散热部件810C′中形成有冷却水路815。此外,散热部件810C′也可以由两件形成,冷却水路815以外的部分可以是实心的。如图24所示,冷却水路815与罩部件252的冷却水路2528连通。根据这样的马达驱动装置8C′,由于不利用管部件70而减少的部件个数,也能够得到与上述实施例2相同的效果。

另外,作为其它变形例,如图25中以示意性剖视图所示,也可以在轴向上在块组装体90与旋转电机1之间设置有散热部件89。在该情况下,散热部件89具有散热性,例如由铝等形成。散热部件89是具有转子310的轴部314通过的中央孔89a的圆环状的形态,例如也可以通过压入等而固定于轴部314。根据这样的结构,能够通过散热部件89保护控制基板84不受来自旋转电机1的热的影响。另外,散热部件89能够屏蔽电磁波来保护控制基板84,能够提高经由控制基板84实现的控制的可靠性。

接下来,参照图26~图30对另一个其它实施例(以下,为了区别,称为“实施例3”)的车辆驱动装置10D进行说明。以下,存在对可以与上述实施例1相同的结构构件(包含仅配置、尺寸不同的结构构件)标注相同的参照符号并省略说明的情况。另外,在图26等中,有时省略了在图3A等中示出的构成构件的一部分,且本实施例的车辆驱动装置10D也可以具备的构成构件的一部分(例如,旋转角传感器900)等的图示。

图26是简要表示实施例3的车辆驱动装置10D的主要部位的剖视图。

实施例3的车辆驱动装置10D主要在电容器模块82配置在比控制基板84D靠X1侧这一点上与上述实施例1的车辆驱动装置10不同。在该情况下,在上述实施例1中,电容器模块82从径向观察,与控制基板84D、线圈端部322A重叠,相对于此,在本实施例中,电容器模块82从径向观察,不与控制基板84D、线圈端部322A重叠。

根据上述结构,控制基板84D的大径化(或者向径向外侧的配置)成为可能。具体而言,如图26所示,控制基板84D能够沿径向外侧延伸到从轴向观察与电容器模块82重叠的位置或者在径向外侧超过电容器模块82的位置。这样,根据本实施例,能够提高控制基板84D的配置、尺寸的自由度。但是,在变形例中,电容器模块82的X2侧的端部也可以与上述实施例1相同,配置为从径向观察与线圈端部322A重叠。在该情况下,能够代替控制基板84D的大径化,而实现电容器模块82的轴向的体积的大型化(容量的增加)。

此外,在实施例3中,电容器模块82与上述实施例1相同,以从轴向观察不与线圈端部322A重叠的方式,配置在比线圈端部322A靠径向外侧。但是,在变形例中,电容器模块82也可以以从轴向观察与线圈端部322A重叠的方式,进一步配置在径向内侧。在该情况下,能够实现罩部件252D的径向的体积的减少。

另外,实施例3的车辆驱动装置10D在罩部件252被罩部件252D置换这一点上与上述实施例1的车辆驱动装置10不同。

这里,在本实施例中,如上所述,由于电容器模块82配置在比控制基板84D靠X1侧,而电容器模块82的X1侧的端部延伸到比功率模块80靠X1侧。即、电容器模块82延伸到比功率模块80的散热部件89靠X1侧。因此,罩部件252D的X2侧的表面与上述功率模块80和电容器模块82的X1侧的台阶部对应而具有台阶部2526D。即、罩部件252D的X2侧的表面的径向外侧的表面部分(沿轴向与电容器模块82对置的表面部分)偏移到比径向内侧的表面部分(沿轴向与功率模块80对置的表面部分)靠X1侧。由此,罩部件252D能够在轴向上与功率模块80和电容器模块82双方接近或者抵接,所以能够有效地维持针对功率模块80以及电容器模块82双方的热连接。

在本实施例中,在罩部件252D也形成具有与上述实施例1的冷却水路2528相同的功能的冷却水路2528D。与上述实施例1的冷却水路2528相同,冷却水路2528D具有第一冷却水路25281D和第二冷却水路25282D。

在本实施例中,与上述实施例1的冷却水路2528和电容器模块82的位置关系不同,如图26所示,电容器模块82从径向观察,与第一冷却水路25281D重叠。即、由于上述罩部件252D的台阶部2526D,而电容器模块82在径向上与第一冷却水路25281D对置。由此,能够通过第一冷却水路25281D稍微提高针对电容器模块82的冷却性能。

另外,在本实施例中,如图26所示,在径向上在第一冷却水路25281D与电容器模块82之间配置电源用母线886D。即、电源用母线886D配置在罩部件252D的台阶部2526D附近。由此,能够在径向上利用第一冷却水路25281D和第二冷却水路25282D之间的空间高效地配置电源用母线886D,并且能够通过第一冷却水路25281D以及第二冷却水路25282D高效地冷却电源用母线886D。

图27是说明将马达驱动装置8组装在本实施例的罩部件252的局部装配后的状态的简要剖视图。

罩部件252D具有与上述实施例1的轴承支承部2524相同的轴承支承部2524D。轴承支承部2524D设定在圆筒状部位25211D。在本实施例中,圆筒状部位25211D以延伸到从径向观察与控制基板84D重叠的位置或者在X方向X2侧超过控制基板84D的位置的方式,向X方向X2侧突出。在该情况下,如图27所示,能够通过模制树脂部2523D完全密封位于圆筒状部位25211D的径向外侧的功率模块80、电容器模块82以及控制基板84D。即、能够通过在X2侧没有台阶部的模制树脂部2523D覆盖马达驱动装置8D以及控制基板84D。由此,通过模制树脂部2523D使马达驱动装置8以及控制基板84D与罩部件252D成为一体变得容易。此外,模制树脂部2523D也可以具有参照图3D上述那样的层构造。

图28是表示适合于本实施例的罩部件252D的冷却水路构造的说明图,是从轴向观察的俯视图。在图28中,以透视示出了由罩部件252D形成的冷却水路构造。

在本实施例中,与上述实施例1的冷却水路2528相同,第一冷却水路25281D从轴向观察也是圆环状的形态,从轴向观察与功率模块80对置。第二冷却水路25282D从轴向观察是圆环状的形态,从轴向观察与电容器模块82对置。第一冷却水路25281D以及第二冷却水路25282D由径向的连接流路25283D连通。第一冷却水路25281D优选配置在比第二冷却水路25282D靠上游侧(与未图示的水泵的排出侧接近的一侧)。即、冷却水路2528D还具有针对第一冷却水路25281D的入口水路部(形成于罩部件252的入口水路部)25288D,如图28所示,入口水路部25288D在径向上与第一冷却水路25281D连接。根据这样的结构,能够通过比第二冷却水路25282D靠上游侧的第一冷却水路25281D内的冷却水高效地冷却容易比电容器模块82高温化的功率模块80的子模块800(功率半导体芯片801、802,参照图29)。

在本实施例中,如上所述由于第一冷却水路25281D和第二冷却水路25282D在轴向上偏移,所以针对位于比第二冷却水路25282D靠径向内侧的第一冷却水路25281D的入口水路部25288D的形成比较容易。即、如图28所示,入口水路部25288D以从轴向观察沿径向横跨第二冷却水路25282D的方式,向径向外侧延伸。此外,入口水路部25288D的端部也可以与未图示的冷却水路的供给管连接。

此外,在图28所示的例子中,冷却水路2528D还具有来自第二冷却水路25282D的出口水路部25289D(形成在罩部件252的出口水路部),来自第二冷却水路25282D的出口水路部25289D与向第一冷却水路25281D的入口水路部25288D并排配置。由此,针对罩部件252D的冷却水的供给系统和排出系统的安装被集中在一个位置,所以能够提高向上述安装的作业性等。

图29是表示适用于本实施例的车辆驱动装置10D的马达驱动装置8D的说明图,是从X2侧沿轴向观察马达驱动装置8D的俯视图。此外,以下所说明的马达驱动装置8D以置换为上述实施例1的车辆驱动装置10的马达驱动装置8的方式,也能够同样地适用于上述实施例1。

本实施例的马达驱动装置8D的多个块组装体90的周向的配置方式与上述实施例1的马达驱动装置8不同。具体而言,在本实施例中,对旋转电机1的每相设置多个块组装体90这一点、同相的多个块组装体90沿着旋转电机的周向邻接配置这一点等可以与上述实施例的马达驱动装置8相同。另一方面,本实施例的马达驱动装置8D的周向上邻接的不同相的块组装体90间的周向的距离大于周向上邻接的同相的块组装体90间的周向的距离这一点与上述实施例的马达驱动装置8不同。即、在上述实施例的马达驱动装置8中,多个块组装体90与各相的不同无关地沿着周向等间隔而配置,本实施例的马达驱动装置8D的周向上邻接的不同相的块组装体90间的周向的距离大于周向上邻接的同相的块组装体90间的周向的距离。由此,在周向上邻接的不同相间,能够适当地确保绝缘距离。

例如,在图29所示的例子中,12个块组装体90中的U相用的四个块组装体90(在图29中,为了区别标记为“90(U)”)沿周向邻接而配置为一组,V相用的四个块组装体90(在图29中,为了区别标记为“90(V)”)沿周向邻接而配置为一组,W相用的四个块组装体90(在图29中,为了区别标记为“90(W)”)沿周向邻接而配置为一组。在该情况下,例如U相用的四个块组装体90(U)在周向离开距离d1而配置,与此相对,U相用的周向端的一个块组装体90(U)和V相用的周向端的一个块组装体90(V)在周向上离开明显大于距离d1的距离d2而配置。这对于U相用的周向端的一个块组装体90(U)与W相用的周向端的一个块组装体90(W)的关系也同样,对于V相用的周向端的一个块组装体90(V)与W相用的周向端的一个块组装体90(W)的关系也同样。

在本实施例中,利用离开这样比较大的距离d2的空间(块组装体90间的空间)配置有中继母线889D。中继母线889D的功能与上述中继母线889的功能相同,是以相为单位由于将旋转电机1与功率模块80(上下臂的中点)电连接的母线。

在图29所示的例子中,U相用的中继母线889D(在图29中,为了区别标记为“889D(U)”)利用U相用的周向端的一个块组装体90(U)与V相用的周向端的一个块组装体90(V)之间的周向的空间(距离d2的空间)沿径向延伸。同样,V相用的中继母线889D(在图29中,为了区别标记为“889D(V)”)利用V相用的周向端的一个块组装体90(V)与W相用的周向端的一个块组装体90(W)之间的周向的空间(距离d2的空间)沿径向延伸。同样,W相用的中继母线889D(在图29中,为了区别标记为“889D(W)”)利用W相用的周向端的一个块组装体90(W)与W相用的周向端的一个块组装体90(W)之间的周向的空间(距离d2的空间)沿径向延伸。

更具体而言,U相用的中继母线889D(U)在U相用的四个块组装体90(U)的径向内侧,包含周向延伸的圆弧状部位8891D、沿径向延伸的径向部位8892D以及连接端部8893D。径向部位8892D从圆弧状部位8891D的一端连续,并在距离d2的空间中通过,在径向外侧延伸到U相用的四个块组装体90(U)的电容器模块82的径向位置。连接端部8893D从径向部位8892D的径向外侧端部连续,并在控制基板84D的径向外侧沿轴向延伸。另外,如图26所示,连接端部8893D若延伸到比控制基板84D靠X2侧,则向径向内侧弯曲而与线圈端部322A接合。此外,连接端部8893D的一部分(与线圈端部322A连接的侧的一部分)也可以由从旋转电机1侧拉出的其它导线来实现。

根据上述结构,与在上述实施例1中利用的导线888(参照图3A)不同,不需要通过控制基板84的贯通孔845的布线,所以能够不需要贯通孔845。其结果是,能够减少因马达驱动装置8D的布线部88D而减少控制基板84的元件安装区域的可能性。

这样根据本实施例,能够在沿周向邻接的不同相的块组装体90间形成周向的空间。其结果是,能够在沿周向邻接的不同相间适当地确保绝缘距离,并且能够利用上述空间高效地配置中继母线889D。

图30是表示本实施例的冷却水路构造与马达驱动装置8D的位置关系的说明图,是从X1侧沿轴向观察马达驱动装置8D的俯视图。在图30中,参照图28所述的本实施例的冷却水路构造用点线与图29所示的马达驱动装置8D重叠地进行了图示。

在本实施例中,如图30所示,从轴向观察,在沿周向邻接的不同相的块组装体90间形成沿径向延伸的入口水路部25288D。此外,在图30所示的例子中,入口水路部25288D利用U相用的周向端的一个块组装体90(U)与W相用的周向端的一个块组装体90(W)之间的周向的空间(距离d2的空间),沿径向延伸。

然而,在本实施例中,如上所述,电容器模块82从径向观察,与第一冷却水路25281D重叠。因此,若使入口水路部25288D沿径向延伸到第一冷却水路25281D的轴向位置,则存在干扰电容器模块82的担忧。然而,在本实施例中,能够利用U相用的周向端的一个块组装体90(U)与W相用的周向端的一个块组装体90(W)之间的周向的空间(距离d2的空间),所以能够以最短路径形成入口水路部25288D而不产生与电容器模块82的干扰。

接下来,参照图31~图33对马达驱动装置8的布局的变形例进行说明。以下,往往对可以是与上述实施例1相同的结构构件标注相同的参照符号并省略说明。

图31是简要表示第一变形例的马达驱动装置8E的主要部位的布局的剖视图。在图31(以及在后面的图32以及图33中也同样)中,仅概略地示出了具备马达驱动装置8E的车辆驱动装置的第一轴A1的一侧且X方向X1侧的部分。

第一变形例的马达驱动装置8E在由两个控制基板84E-1、84E-2实现控制基板84这一点上与上述实施例1的马达驱动装置8不同。在该情况下,控制基板84E-1、84E-2优选从轴向观察,配置在比线圈端部322A靠径向内侧。在该情况下,例如通过使功率模块80的散热部件810(参照图9)与线圈端部322A沿轴向接近,能够经由散热部件810冷却线圈端部322A。

图32是简要表示第二变形例的马达驱动装置8F的主要部位的布局的剖视图。

第二变形例的马达驱动装置8F在从轴向观察电容器模块82与线圈端部322A重叠这一点上与上述实施例1的马达驱动装置8不同。在该情况下,电容器模块82从径向观察,不与线圈端部322A重叠,比线圈端部322A更向X1侧延伸。在该情况下,能够使电容器模块82的径向的体积比较大或者通过使电容器模块82的配置靠近径向内侧能够实现罩部件252的径向的体积的减少。此外,即使在第二变形例,与上述第一变形例相同,在控制基板84由两个控制基板84F-1、84-2F实现这一点上也与上述实施例1的马达驱动装置8不同。但是,控制基板84F-1、84-2F也可以统一为一枚。

图33是简要表示第三变形例的马达驱动装置8G的主要部位的布局的剖视图。

第三变形例的马达驱动装置8G的功率模块80与电容器模块82的径向的关系与上述实施例1的马达驱动装置8不同。具体而言,在第三变形例中,功率模块80从轴向观察,配置在比电容器模块82靠径向外侧。在该情况下,功率模块80从轴向观察,也可以与线圈端部322A重叠。即、功率模块80也可以向线圈端部322A的X1侧延伸。此外,功率模块80从径向观察,与电容器模块82重叠。因此,即使在本变形例的情况下,也能够同样地实现上述实施例1的效果(例如,能够实现车辆驱动装置10的轴向的体积的减少等)。此外,在图33中,控制基板84G虽配置在功率模块80的径向外侧,但也可以实现其它的配置方式。

根据这样的第三变形例,与在电容器模块82的径向内侧配置功率模块80的布局相比,能够容易地增加功率模块80的散热部件810的体积(特别是,周向的体积)。由此,能够高效地提高经由功率模块80的散热部件810的散热性。

此外,在第三变形例中,电容器模块82可以从径向内侧在径向上与功率模块80的散热部件810对置。即、电容器模块82通过在径向上与散热部件810的径向内侧的连结面8104(将固定一对功率半导体芯片801、802的两个侧面连结的连结面8104)对置,能够与散热部件810热连接。此时,电容器模块82也可以与散热部件810的径向内侧的表面抵接。根据上述结构,也能够经由散热部件810高效地冷却电容器模块82。

此外,在参照图31~图33所述的任一个变形例中,轴承支承部2524从轴向观察,配置在功率模块80的径向内侧,并且从径向观察,与电容器模块82重叠。因此,能够实现与上述实施例1相同的效果(例如,实现车辆驱动装置的轴向的体积的减少)。

最后,参照图34来补充说明用语的定义。在本说明书中,如图34所示,沿Y方向观察,构件C配置在比构件B靠Z方向Z1侧如由箭头2900表示的位置关系那样,是包含构件C的至少一部分相对于与Y方向平行的各直线中的、在Z1侧与构件B接触的直线位于Z1侧的关系的概念。此外,在该情况下,Y方向与Z方向是正交关系,各构件的位置关系是沿与YZ平面垂直的方向观察时的关系。

另外,在Y方向上构件D配置在构件B与构件C之间如由箭头2900表示的位置关系那样,是包含构件D的Y方向的延伸范围(Y方向的坐标范围)的至少一部分位于构件B的Y方向的延伸范围与构件C的Y方向的延伸范围之间的关系的概念。换言之,是包含能够使通过构件D的与Z方向平行的至少一根直线、在Y方向上通过构件B与构件C之间(不通过构件B以及构件C的任一个)的关系的概念。

另外,沿Y方向观察,构件E与构件F重叠如由箭头2902表示的位置关系那样,是包含通过构件E的与Y方向平行的各直线中的至少一根直线通过构件F的关系的概念。此外,这里,通过构件的直线是包含除去与该构件接触的直线的概念。

以上,虽详述了各实施例,但并不限于特定的实施例,在技术方案所记载的范围内,能够进行各种变形以及改变。另外,也能够组合全部或者多个上述实施例的结构构件。另外,各实施例的效果中的、从属项的效果是区别于上位概念(独立项)的附加效果。

例如,在上述实施例1(实施例2等也同样)中,罩部件252作为冷却器虽具备冷却水路2528,但并不限于此。例如,罩部件252也可以代替冷却水路2528或者此外,作为其它冷却器还具备气冷用的翅片。

另外,在实施例3中,对于电容器模块82而言,电容器模块82虽配置在比线圈端部322A靠径向外侧,但并不限于此。即、电容器模块82也可以从轴向观察,与线圈端部322A重叠。在该情况下,能够实现罩部件252D的径向的体积的减少。

附图标记的说明

10、10C…车辆驱动装置(逆变器一体型旋转电机),1、1A、1B…旋转电机,310…转子,320…定子,322…定子线圈(定子的线圈),250…马达壳体(收纳部件),252…罩部件,2524…轴承支承部(支承部),25211、25211D…圆筒状部位(突起部),2528、2528B、2528D…冷却水路(冷却器),25281、25281B、25281D…第一冷却水路,25282、25282B、25282D…第二冷却水路,25288D…入口水路部(水路部),2523、2523A、2523D…模制树脂部,25231…第一树脂层,25232…第二树脂层,801、802…功率半导体芯片(功率开关元件),810、810C…散热部件(冷却块),90…块组合体(开关元件模块),886、886D…电源用母线(第二母线),889、889D…中继母线(第一母线),C…平滑电容器。