一种冲压模具的料片旋转机构

文献发布时间:2024-04-18 19:44:28

技术领域

本申请涉及连续冲压模具领域,尤其是涉及一种冲压模具的料片旋转机构。

背景技术

冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形。连续冲模是指用一条原材料在一个冲模上的不同工位同时完成多个冲压工序的冷冲压模具,该条料移动一个固定的距离,每冲程一次,直到成品。

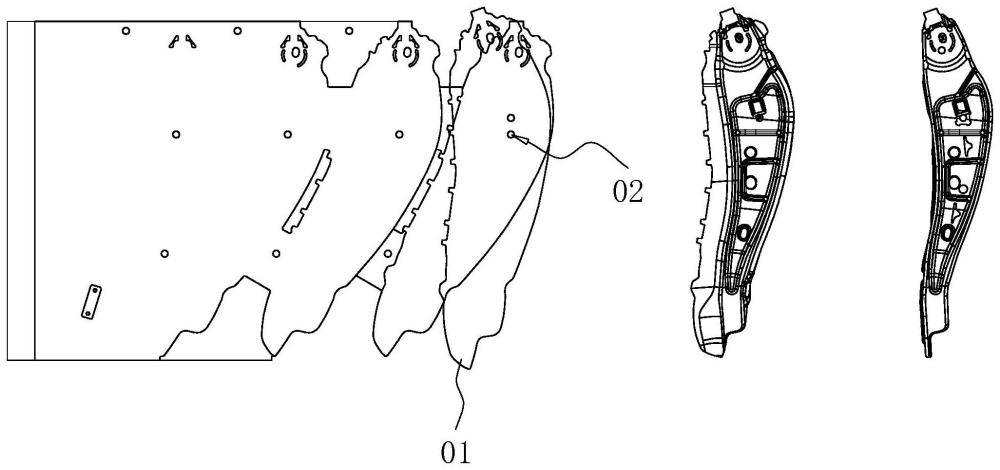

现有一种钣金冲压件,钣金冲压件的成型过程为:切料、旋转和多次冲压,冲压过程中通过机械手将料片向前传送,最终得到产品,参照图1,钣金冲压件冲压前的料片01呈异形设置,并带有通孔02。

由于料片呈异形设置,正切料带得到的料片会使中间两个料片之间废料较多,而斜切料带得到料片则较为节省材料。但料片冲压时需要摆正,因此在切料后需要将料片旋转一个角度,而后输送至冲压位置进行冲压。

当前一般通过气缸联动机构推动料片旋转,需要设置多个气缸以及附属零部件,不仅结构较为复杂,且气缸跟模具分开控制,导致气缸的动作跟模具之间的同步性较差,需要通过降低工作速度才可能使两者默契配合,工作速度慢,影响冲压模具的工作效率。

发明内容

为了提升冲压模具的工作效率,本申请提供一种冲压模具的料片旋转机构。

本申请提供的一种冲压模具的料片旋转机构采用如下的技术方案:

一种冲压模具的料片旋转机构,包括:底座,所述底座设置在模具的下模上,所述底座沿下模宽度方向设置;

旋转座,所述旋转座设置在底座上,所述旋转座沿底座长度方向设置,所述旋转座长度方向的中间位置竖直设置有旋转销,所述旋转销用于插接配合料片上的通孔;

滑动块,所述滑动块滑动设置在旋转座上,所述滑动块沿旋转座宽度方向滑动,所述滑动块上远离料片来料方向一端设置有挡块;

限位钩,所述限位钩设置在旋转座靠近料片来料方向一侧,所述限位钩靠近旋转座的端部位置,所述限位钩延伸出旋转座;

驱动组件,所述驱动组件用于驱动滑动块滑动,所述驱动组件与上模联动,所述驱动组件用于驱动滑动块滑动,使挡块推动料片绕旋转销转动,直至料片与限位钩抵触。

通过采用上述技术方案,当模具打开时,机械手将裁切好的料片放置在旋转座上,由于驱动组件和上模联动,当模具闭合时,通过驱动组件带动滑动块滑动至预备位置,利用旋转销与料片上的通孔插接配合,从而实现料片的定位,而后模具再次打开的过程中,利用滑动块上的挡块推动料片绕旋转销转动,从而实现料片的转动。

本申请省去了气缸联动机构,结构更加简单可靠,工作稳定。同时驱动组件与模具同步工作,从而使料片旋转机构工作时与模具保持同步,无需留出匹配的时间,工作速度快,提升影响冲压模具的工作效率。

可选的,所述旋转座上开设有滑动槽,所述滑动块滑动设置在滑动槽内部,所述滑动块的远离料片来料方向的一端延伸出旋转座,所述底座远离料片来料方向的一侧设置有支撑滑动块的支撑柱,所述滑动槽底部开设有复位槽;所述驱动组件包括连接在滑动块上的从动块、连接在上模上的驱动块和设置在复位槽内部的复位氮气缸,所述滑动块延伸出旋转座的一端与从动块连接,所述从动块垂直于滑动块的滑动方向,所述驱动块位于旋转座和从动块之间,所述驱动块底部靠近从动块的一侧设置有斜推面,所述复位氮气缸的活塞杆与滑动块连接;

当模具闭合时,上模带动所述驱动块向靠近下模的方向运动,使所述斜推面推动从动块向远离旋转座的方向滑动,当模具打开时,所述复位氮气缸带动滑动块滑动复位,复位时所述滑动块带动挡块推动料片绕旋转销转动。

通过采用上述技术方案,利用连接在上模上的驱动块为驱动源,在驱动块下移的过程中直接通过斜推面推动从动块滑动,从而带动滑动块滑动至预备位置,无需额外布置动力源,结构更加简单。当模具打开时,驱动块上移解除对从动块的阻挡,从而使复位氮气缸直接带动滑动块滑动复位,在复位的过程中使滑动块带动挡块推动料片绕旋转销转动。

同时驱动块直接与上模同步动作,使驱动组件的响应性更好,且不会存在动作提前和动作迟滞,可以提升整个模具的工作速度,提升工作效率。

可选的,所述滑动块为T形块,所述滑动块长度方向的两侧均设置有限位块,所述限位块可拆卸连接在滑动槽内部,所述限位块靠近滑动块的一侧均设置有用于压紧滑动块的限位部。

通过采用上述技术方案,将限位块可拆卸连接在滑动槽内部,拆下限位块后方便将滑动块整个取出。利用限位部压紧滑动块,从而对滑动块进行限位,使滑动块不易脱离滑动槽。

可选的,所述底座上沿其自身长度方向开设有滑槽,所述旋转座底部滑动设置在滑槽内部,所述旋转座长度方向的一端设置有下压块,所述下压块连接在上模上,所述下压块底部靠近旋转座的一侧设置有导向斜面,当模具闭合时,所述下压块上的导向斜面推动旋转座滑动,所述旋转座通过氮气缸实现复位。

通过采用上述技术方案,将旋转座底部滑动设置在滑槽内部,对旋转座的滑动进行导向和限位,并通过设置在上模上的下压块推动旋转座整体滑动,滑动后的旋转座通过氮气缸实现复位。从而使旋转座可以带动料片沿自身长度方向滑动,实现料片位置的移动,使转动后的料片更加靠近模具宽度方向的中心位置,从而满足不同场景的需求。由于滑动的旋转座会使旋转销的位置发生变化,若需要旋转座进行滑动,在放置料片时旋转销不与料片上的通孔插接配合,而是在旋转座准备就位的过程中与料片上的通孔插接配合。

此外,下压块也与上模同步动作,且不会存在动作提前和动作迟滞,不会影响模具的工作速度。

可选的,所述旋转座长度方向的两侧均设置有承压部,所述底座长度方向的两侧均可拆卸连接有压条,所述压条部分压紧在承压部上。

通过采用上述技术方案,利用压条压紧在承压部上,从而对承压部实现限位,使旋转座只能沿滑槽长度方向滑动,不易脱离滑槽。

可选的,所述滑槽的一端设置有导向口,所述导向口沿靠近滑槽至远离滑槽的方向逐渐增大。

通过采用上述技术方案,设置导向口方便旋转座通过导向口放入滑槽内部,对旋转座起到导向和限位的效果。

可选的,所述旋转座上开设有容纳槽,所述旋转销包括设置在容纳槽内部的销体和设置在销体靠近容纳槽槽底的限位环,所述容纳槽内部可拆卸连接有压块,所述销体穿设压块。

通过采用上述技术方案,利用压块压住限位环,实现对旋转销的限位,可将旋转销拆下,根据通孔的大小更换不同直径的旋转销。

可选的,所述销体顶端呈锥形设置。

通过采用上述技术方案,将销体顶端呈锥形设置,方便旋转销与料片上的通孔进行插接配合。

可选的,所述旋转座上设置有放置槽,所述限位钩包括杆部和设置在杆部远离旋转座的一端的凸起部,所述杆部靠近旋转座的一端位于放置槽内部,所述杆部不高于旋转座表面。

通过采用上述技术方案,将杆部放置在放置槽内部,从而使杆部不高于旋转座表面,使旋转座表面更加平整,减小料片发生卡滞的可能性。

可选的,所述旋转座上远离限位钩的一端设置有定位头,所述限位钩和定位头之间形成对料片的限位空间。

通过采用上述技术方案,在料片被转动后被限制在限位钩和定位头之间,从而使料片转动后的位置更加精确,有助于提升工作精度。

综上所述,本申请包括以下至少一种有益技术效果:

1.当模具打开时,机械手将裁切好的料片放置在旋转座上,利用旋转销与料片上的通孔插接配合,从而实现料片的定位,由于驱动组件和上模联动,当模具闭合时,通过驱动组件带动滑动块滑动至预备位置,而后模具再次打开的过程中,利用滑动块上的挡块推动料片绕旋转销转动,从而实现料片的转动。省去了气缸联动机构,结构更加简单可靠,工作稳定。同时驱动组件与模具同步工作,从而使料片旋转机构工作时与模具保持同步,无需留出匹配的时间,工作速度快,提升影响冲压模具的工作效率。

2.利用连接在上模上的驱动块为驱动源,在驱动块下移的过程中直接通过斜推面推动滑动块滑动,使滑动块处于预备位置,无需额外布置动力源,结构更加简单。当模具打开时,驱动块上移解除对滑动块的阻挡,从而使复位氮气缸直接带动滑动块滑动复位,在复位的过程中使滑动块带动挡块推动料片绕旋转销转动。

3.将旋转座滑动设置在滑槽内部,并通过设置在上模上的下压块推动旋转座整体滑动,滑动后的旋转座通过氮气缸实现复位。从而使旋转座可以带动料片沿自身长度方向滑动,实现料片位置的移动,使转动后的料片更加靠近模具宽度方向的中心位置,从而满足不同场景的需求。此外,下压块也与上模同步动作,且不会存在动作提前和动作迟滞,不会影响模具的工作速度。

附图说明

图1是本申请背景技术中体现料片成型过程的流程图。

图2是本申请实施例的整体结构示意图。

图3是本申请实施例中体现料片未旋转状态的示意图。

图4是本申请实施例中体现料片旋转后状态的示意图。

图5是本申请实施例中体现驱动组件结构的示意图。

图6是本申请实施例中体现旋转销结构的爆炸图。

附图标记说明:

01、料片;02、通孔;1、底座;11、滑槽;111、导向口;12、支撑柱;13、压条;14、安装槽;15、氮气缸;2、旋转座;21、旋转销;211、销体;212、限位环;213、压块;22、滑动槽;221、复位槽;23、承压部;24、放置槽;25、容纳槽;26、定位头;3、滑动块;31、挡块;4、限位钩;41、杆部;42、凸起部;5、驱动组件;51、从动块;52、驱动块;521、斜推面;53、复位氮气缸;6、限位块;61、限位部;7、下压块;71、导向斜面。

具体实施方式

以下结合附图2-6对本申请作进一步详细说明。

本申请实施例公开一种冲压模具的料片旋转机构。

参照图2和图3,一种冲压模具的料片旋转机构包括底座1、旋转座2、滑动块3、限位钩4和驱动组件5,底座1固定设置在下模上,旋转座2滑动设置在底座1上,旋转座2沿底座1长度方向滑动,滑动块3滑动设置在旋转座2上,驱动组件5用于驱动滑动块3滑动,滑动块3沿底座1宽度方向滑动。在旋转座2长度方向的中间位置竖直设置有旋转销21,滑动块3上远离料片01来料方向一端设置有挡块31。限位钩4设置在旋转座2靠近料片01来料方向的一侧,滑动块3位于限位钩4和旋转销21之间,挡块31位于旋转销21远离料片01来料方向的一侧。

参照图3和图4,当模具打开时,机械手将裁切好的料片01放置在旋转座2上,当模具闭合时,旋转座2滑动至预备位置,同时驱动组件5带动滑动块3滑动至预备位置,在此过程中旋转销21与料片01上的通孔02插接配合,实现料片01的定位。而后在模具再次打开的过程中,旋转座2整体滑动复位,同时滑动块3上的挡块31推动料片01绕旋转销21转动,使料片01靠近自身来料方向的一侧抵触限位钩4,从而实现料片01的转动。

参照图2,在底座1上沿其长度方向开设有滑槽11,且滑槽11的一端设置有导向口111,导向口111沿靠近滑槽11至远离滑槽11的方向逐渐增大。旋转座2底部滑动设置在滑槽11内部,在旋转座2长度方向的两侧均一体成型有承压部23,在底座1长度方向的两侧均通过螺栓可拆卸连接有压条13,压条13部分压紧在承压部23上。从而实现对旋转座2的限位,使旋转座2不易脱离滑槽11。

参照图5,在旋转座2长度方向上靠近限位钩4的一端设置有下压块7,下压块7固定连接在上模上,下压块7底部靠近旋转座2的一侧设置有导向斜面71,旋转座2也设置有平行与导向斜面71的平面。滑槽11的底部开设有安装槽14,在安装槽14内部固定设置有氮气缸15,氮气缸15的活塞杆与旋转座2固定连接。当模具闭合时,下压块7上的导向斜面71推动旋转座2滑动。当模具打开时,氮气缸15带动旋转座2复位。

参照图5和图6,在旋转座2上开设有容纳槽25,旋转销21包括销体211和限位环212,销体211设置在容纳槽25内部,销体211竖直设置,限位环212一体成型在销体211的底端,销体211的顶端延伸出容纳槽25并呈锥形设置。在容纳槽25内部通过螺栓可拆卸连接有压块212,销体211活动穿设压块212,压块212对限位环212进行限位。

参照图4和图5,旋转座2上在限位钩4和旋转销21之间开设有滑动槽22,滑动槽22贯穿旋转座2宽度方向,滑动块3滑动设置在滑动槽22内部,滑动块3远离料片01来料方向的一端延伸出旋转座2,在底座1远离料片01来料方向的一侧固定设置支撑柱12,支撑柱12用于支撑滑动块3位于滑动槽22之外的部分。滑动块3为T形块,在滑动块3长度方向的两侧均一体成型有限位块6,限位块6通过螺栓可拆卸连接在滑动槽22内部,在每个限位块6靠近滑动块3的一侧均一体成型有限位部61,限位部61位于滑动块3上。通过限位部61压紧滑动块3,从而对滑动块3进行限位。

参照图2,旋转座2上开设有放置槽24,限位钩4包括杆部41和凸起部42,杆部41长度方向与旋转座2长度方向垂直,杆部41的一端位于放置槽24内部,并通过螺栓进行固定,杆部41低于旋转座2表面,凸起部42一体成型于杆部41的另一端。

参照图2和图4,在旋转座2上通过螺栓可拆卸连接有定位头26,定位头26位于旋转座2远离限位钩4一端,在旋转料片01时,限位钩4和定位头26配合对料片01进行限位,使料片01定位更加精准。

参照图4和图5,在滑动槽22底部开设有复位槽221,驱动组件5包括从动块51、驱动块52和复位氮气缸53,从动块51固定连接在滑动块3的远离料片01来料方向的一端,驱动块52固定连接在上模上,驱动块52位于旋转座2和从动块51之间,驱动块52底部靠近从动块51的一侧设置有斜推面521。复位氮气缸53固定设置在复位槽221内部,复位氮气缸53的活塞杆与滑动块3固定连接。

参照图4和图5,当模具闭合时,上模带动下压块7和驱动块52向下运动,下压块7上的导向斜面71推动旋转座2滑动,斜推面521推动从动块51向远离旋转座2的方向滑动,从而使旋转座2和从动块51达到预备位置。当模具打开时,复位氮气缸53带动滑动块3滑动复位,氮气缸15带动旋转座2复位。在滑动块3滑动时挡块31推动料片01绕旋转销21转动,旋转座2滑动时带动料片01移动至下模的中心位置,同时实现料片01的转动和平移。

本申请实施例一种冲压模具的料片旋转机构的实施原理为:当模具打开时,旋转后的料片01被机械手移动至下一位置,并将待旋转的料片01放置在旋转座2上,而后模具在闭合时,上模带动下压块7和驱动块52向下运动,下压块7推动旋转座2向远离自身的方向滑动,驱动块52推动从动块51向远离旋转座2的方向滑动,使旋转座2和从动块51达到预备位置,在此过程中旋转销21与料片01上的通孔02插接配合,实现对料片01的定位。

当模具打开时,复位氮气缸53带动滑动块3滑动复位,氮气缸15带动旋转座2复位,在滑动块3滑动时挡块31推动料片01绕旋转销21转动,使料片01靠近自身来料方向的一侧抵触限位钩4,远离自身来料方向的一侧抵触定位头26,而后等待机械手抓取。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种具有提升推料式下模机构的模具冲压装置

- 成型模具打料机构及冲压模具

- 一种冲压模具的料片旋转机构

- 精密冲压模具模内旋转切料机构