解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及航空精密铸造技术领域,尤其涉及一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法。

背景技术

高温合金熔模精密铸件在工业领域有着广泛的应用,尤其在航空工业上,许多复杂的零件都需要用到陶瓷型芯来成型复杂的型腔;传统的制造方法是陶瓷芯设计的时候和主模定位面预留0.1-0.2mm的间隙,然后通过蜡片、塑料芯撑等方案来固定陶瓷芯在模具中的位置。但这种方案操作起来十分不便,同时也无法完全消除陶瓷型芯在压蜡过程中偏芯和断芯的出现。

在熔模精密铸造过程中,传统定位方式采用蜡片或塑料芯撑辅助定位,陶瓷芯芯头和蜡模模具间的间隙保证在0.05-0.2mm之间,这种定位方式受蜡片或塑料芯撑的具体位置和数量影响较大,同时芯头和模具之间间隙过小,蜡液在充型模具型腔过程中极易导致陶瓷芯偏移或断裂。

发明内容

本发明的目的是在于克服、补充现有技术中存在的不足,提供一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,能够完全解决陶瓷型芯定位过程中出现的偏芯和断芯问题。

本发明采用的技术方案是:

一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:包括以下步骤:

S1.设计陶瓷型芯磨具,并将硅材料注入陶瓷型芯磨具中烧结成型得到陶瓷型芯;

S2.设计主体模具,所述主体模具包括主模型腔,主模型腔中设置包蜡部;

S3.将陶瓷型芯放入包蜡部,并将主模型腔中注蜡,得到包蜡的陶瓷芯;

S4.将包蜡的陶瓷芯从主模型腔取出,放入主体模具中,并将主体模具中注蜡,获得蜡模。

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S1中硅材料为二氧化硅,烧结温度为1100℃-1300℃,烧结时间为4-8h。

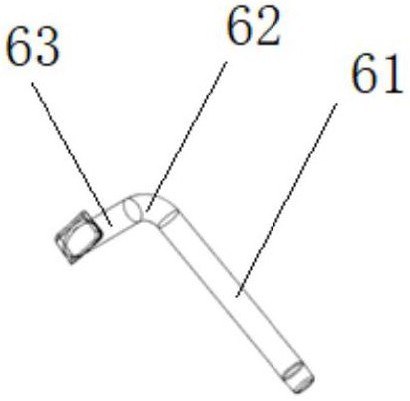

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S1中陶瓷型芯为L型空腔结构,所述陶瓷型芯包括第一连接段、圆弧过渡段和第二连接段,所述第一连接段的长度大于第二连接段的长度。

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S4中包蜡的陶瓷芯一端部的主模型腔中设置间隙槽,间隙槽的宽度为0.2-0.5mm。

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S3中注蜡时的注射压力10-15Bar,注射温度为56-60℃,注射时间为15-25s,保压时间为5-10s,注射流量为45-55cc/s。

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S3中包蜡的陶瓷芯包括陶瓷型芯和设置在陶瓷型芯外周的包蜡块。

优选的是,所述的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:步骤S4中注蜡时的注射压力10-15Bar,注射温度为53-63℃,注射时间为35-45s,保压时间为15-25s,注射流量为75-85cc/s。

本发明的优点:

(1)本发明的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,将陶瓷型芯放入包蜡部,并将主模型腔中注蜡,得到包蜡的陶瓷芯,然后将包蜡的陶瓷芯放入主体模具中注蜡,获得蜡模,该方法操作简单,又能够完全解决陶瓷型芯定位过程中出现的偏芯和断芯问题。

(2)本发明的解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,包蜡的陶瓷芯一端部的主模型腔中设置间隙槽,在注蜡过程中过多的注射压力通过间隙槽排除,减少对陶瓷芯的冲击,从而消除陶瓷芯断芯。

附图说明

图1为本发明座体零件的部分示意图。

图2为本发明陶瓷型芯的结构示意图。

图3为本发明主体模具的结构示意图。

图4为本发明主模型腔的结构示意图。

图5为本发明包蜡陶瓷芯的结构示意图。

图6为本发明主体模具的俯视图。

图7为图6的A-A剖面图。

图8为图7中B的局部放大图。

具体实施方式

下面结合具体附图和实施例对本发明作进一步说明。

本发明是要制备一种航空液压系统油泵座体零件,座体零件带有L型细长的型腔,普通熔模铸造无法通过制壳方式来成型,其部分截图见图1。

实施例1

一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:包括以下步骤:

S1.如图2,设计陶瓷型芯磨具,并将二氧化硅材料注入陶瓷型芯磨具中烧结成型得到陶瓷型芯6,烧结温度为1100℃,烧结时间为8h,陶瓷型芯6为L型空腔结构,所述陶瓷型芯6包括第一连接段61、圆弧过渡段62和第二连接段63,所述第一连接段61的长度大于第二连接段63的长度;

S2.如图3-4和图6-8,设计主体模具,所述主体模具包括包括下模1、主模型腔4和包蜡部2,所述下模1中间设置主模型腔4,所述下模1外周设置包蜡部2;

S3.将陶瓷型芯放入包蜡部2,并将包蜡部2中注蜡,得到包蜡的陶瓷芯3,包蜡陶瓷芯3如图5,图5的包蜡陶瓷芯3包括陶瓷型芯6和设置在陶瓷型芯外周的包蜡块7;注蜡时的注射压力10Bar,注射温度为56℃,注射时间为15s,保压时间为5s,注射流量为45cc/s;

S4.将包蜡的陶瓷芯3从包蜡部2取出,放入主模型腔4中,并将主模型腔4中注蜡,获得蜡模,注蜡时的注射压力10Bar,注射温度为53℃,注射时间为35s,保压时间为15s,注射流量为75cc/s;包蜡的陶瓷芯3一端部的主模型腔4中设置间隙槽5,间隙槽5的宽度为0.2-0.5mm,在注蜡过程中过多的注射压力通过间隙槽排除,减少对陶瓷芯的冲击,从而消除陶瓷芯断芯。

实施例2

一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:包括以下步骤:

S1.如图2,设计陶瓷型芯磨具,并将二氧化硅材料注入陶瓷型芯磨具中烧结成型得到陶瓷型芯,烧结温度为1200℃,烧结时间为6h,陶瓷型芯6为L型空腔结构,所述陶瓷型芯6包括第一连接段61、圆弧过渡段62和第二连接段63,所述第一连接段61的长度大于第二连接段63的长度;

S2.如图3-4和图6-8,设计主体模具,所述主体模具包括包括下模1、主模型腔4和包蜡部2,所述下模1中间设置主模型腔4,所述下模1外周设置包蜡部2;

S3.将陶瓷型芯放入包蜡部2,并将包蜡部2中注蜡,得到包蜡的陶瓷芯3,包蜡陶瓷芯3如图5,图5的包蜡陶瓷芯3包括陶瓷型芯6和设置在陶瓷型芯外周的包蜡块7;注蜡时的注射压力12Bar,注射温度为58℃,注射时间为20s,保压时间为7s,注射流量为50cc/s;

S4.将包蜡的陶瓷芯3从包蜡部2取出,放入主模型腔4中,并将主模型腔4中注蜡,获得蜡模,注蜡时的注射压力12Bar,注射温度为60℃,注射时间为40s,保压时间为18s,注射流量为78cc/s,包蜡的陶瓷芯3一端部的主模型腔4中设置间隙槽5,间隙槽5的宽度为0.2-0.5mm,在注蜡过程中过多的注射压力通过间隙槽排除,减少对陶瓷芯的冲击,从而消除陶瓷芯断芯。

实施例3

一种解决熔模精密铸造陶瓷芯在压蜡过程偏芯、断芯的方法,其中:包括以下步骤:

S1.如图2,设计陶瓷型芯磨具,并将二氧化硅材料注入陶瓷型芯磨具中烧结成型得到陶瓷型芯,烧结温度为1300℃,烧结时间为4h,陶瓷型芯6为L型空腔结构,所述陶瓷型芯6包括第一连接段61、圆弧过渡段62和第二连接段63,所述第一连接段61的长度大于第二连接段63的长度;

S2.如图3-4和图6-8,设计主体模具,所述主体模具包括包括下模1、主模型腔4和包蜡部2,所述下模1中间设置主模型腔4,所述下模1外周设置包蜡部2;

S3.将陶瓷型芯放入包蜡部2,并将包蜡部2中注蜡,得到包蜡的陶瓷芯3,包蜡陶瓷芯3如图5,图5的包蜡陶瓷芯3包括陶瓷型芯6和设置在陶瓷型芯外周的包蜡块7;注蜡时的注射压力15Bar,注射温度为60℃,注射时间为25s,保压时间为10s,注射流量为55cc/s;

S4.将包蜡的陶瓷芯3从包蜡部2取出,放入主模型腔4中,并将主模型腔4中注蜡,获得蜡模,注蜡时的注射压力15Bar,注射温度为63℃,注射时间为45s,保压时间为25s,注射流量为85cc/s,包蜡的陶瓷芯3一端部的主模型腔4中设置间隙槽5,间隙槽5的宽度为0.2-0.5mm,在注蜡过程中过多的注射压力通过间隙槽排除,减少对陶瓷芯的冲击,从而消除陶瓷芯断芯。

本发明实施例1-3的蜡模将陶瓷芯偏芯、断芯比例从40%以上降低到0,能够完全解决陶瓷型芯定位过程中出现的偏芯和断芯问题。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。