一种提升耐硫性能的甲烷燃烧催化剂

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于催化技术领域,具体涉及一种提升耐硫性能的甲烷燃烧催化剂,应用于稀燃天然气发动机尾气净化系统。

背景技术

由于天然气能量密度高,燃烧时碳氢和氮氧化物排放低等特点,稀燃天然气汽车成为汽油和柴油汽车的新兴替代品。然而,甲烷的全球增温潜势比二氧化碳约高25倍,因此天然气发动机未燃烧的甲烷排放可能引发潜在的环境问题。对于用于处理发动机排气的甲烷氧化催化剂而言,重要的是表现出高甲烷氧化活性。贵金属钯基催化剂因其具有较低的起燃温度和较高的稳定性而被认为最具工业应用价值。

稀燃天然气发动机尾气中除了含有低浓度(400-1500ppm)CH

专利CN105833897B公开了一种用于甲烷催化燃烧的双层结构式催化剂,包含稀土复合分子筛负载Pt涂层和稀土复合氧化铝负载Pd涂层,催化剂活性较高,但催化剂性能测试是在无水无硫反应气氛中进行,不能完全体现其实际应用价值。专利CN 114258322A公开了一种RuPt/ZrO

发明内容

本发明的目的是在于克服现有技术中存在的不足,提供了一种提升耐硫性能的甲烷燃烧催化剂。本发明的甲烷燃烧催化剂通过高温焙烧铈铝复合氧化物提升了催化剂的甲烷氧化活性,通过涂覆活性保护层提升催化剂的耐硫性能,并能够显著延长催化剂在天然气稀燃工况下甲烷高效转化时间,相比于现有甲烷燃烧催化剂,本发明的催化剂甲烷起燃温度低,甲烷转化活性高且能延缓二氧化硫对催化剂的毒化作用,耐硫性能良好。

为实现以上技术目的,本发明实施例采用的技术方案是:

一种提升耐硫性能的甲烷燃烧催化剂,包括基体和涂覆在基体上的涂层,所述涂层包括底层涂层和上层涂层,所述底层涂层为甲烷氧化活性层,所述底层涂层的组分包含贵金属Pt和Pd、铈铝复合氧化物和粘结剂;所述上层涂层为活性组分保护层,所述上层涂层的组分包含Al

进一步地,所述底层涂层的涂覆量为80-120g/L,所述上层涂层的涂覆量为30-50g/L。

进一步地,所述底层涂层中贵金属Pt和Pd所占的质量分数为2%-5%,铈铝复合氧化物所占的质量分数为92%-96%,以氧化物质量计,粘结剂所占的质量分数为2%-3%。

进一步地,所述Pt与Pd的质量比为1:5-1:9。

进一步地,所述铈铝复合氧化物中CeO

进一步地,所述铈铝复合氧化物在1000-1200℃下经过3-6h高温焙烧处理。

进一步地,所述底层涂层的D90粒径范围为10-15μm;所述上层涂层的D90粒径范围为2-5μm。

进一步地,所述粘结剂为铝溶胶。

进一步地,所述上层涂层中Al

进一步地,所述甲烷燃烧催化剂催化甲烷燃烧时的反应温度为250-550℃。

本发明实施例提供的技术方案带来的有益效果是:

本发明的甲烷燃烧催化剂通过高温焙烧铈铝复合氧化物提升了催化剂的甲烷氧化活性,通过涂覆活性保护层提升催化剂的耐硫性能,相比于现有甲烷燃烧催化剂,本发明的催化剂甲烷起燃温度低,甲烷转化活性高且能延缓二氧化硫对催化剂的毒化作用。

附图说明

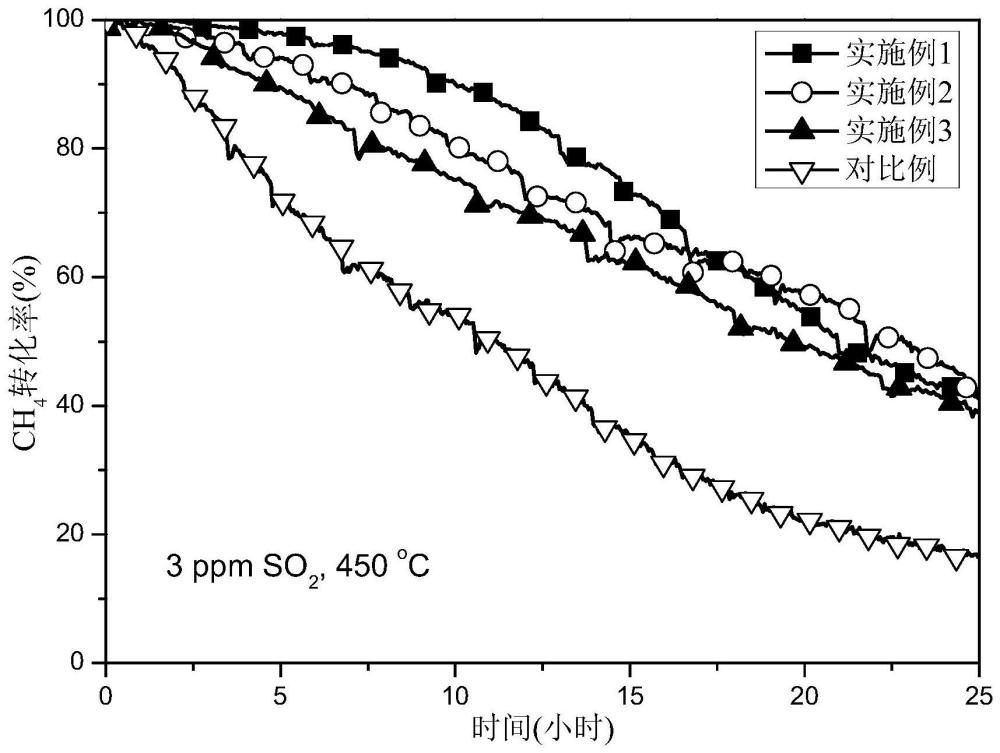

图1是本发明实施例1-3及对比例制得的催化剂的耐硫性能测试结果。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

一种提升耐硫性能的甲烷燃烧催化剂,包括基体和涂覆在基体上的涂层,基底为400目堇青石陶瓷载体,载体体积为1.65L;涂层包括底层涂层和上层涂层,所述底层涂层为甲烷氧化活性层,所述底层涂层的组分包含贵金属Pt和Pd、铈铝复合氧化物和粘结剂铝溶胶,底层涂层中贵金属Pt和Pd所占的质量分数为3%,其中Pt与Pd的质量比为1:9,铈铝复合氧化物所占的质量分数为95%,粘结剂所占的质量分数为2%;上层涂层为活性组分保护层,按质量分数计,上层涂层的组分包含99%的Al

涂层总涂覆量为120g/L,其中底层涂层的涂覆量为90g/L,上层涂层的涂覆量为30g/L。

上述甲烷燃烧催化剂的制备方法,包括以下步骤:

(1)Pt-Pd/CeO

(2)底层涂层的制备:将Pt-Pd/CeO

(3)上层涂层的制备:将γ-Al

实施例2

一种提升耐硫性能的甲烷燃烧催化剂,包括基体和涂覆在基体上的涂层,基底为400目堇青石陶瓷载体,载体体积为1.65L;涂层包括底层涂层和上层涂层,所述底层涂层为甲烷氧化活性层,所述底层涂层的组分包含贵金属Pt和Pd、铈铝复合氧化物和粘结剂铝溶胶,底层涂层中贵金属Pt和Pd所占的质量分数为3%,其中Pt与Pd的质量比为1:5,铈铝复合氧化物所占的质量分数为95%,粘结剂所占的质量分数为2%;上层涂层为活性组分保护层,按质量分数计,上层涂层的组分包含99%的Al

涂层总涂覆量为170g/L,其中底层涂层的涂覆量为120g/L,上层涂层的涂覆量为50g/L。

本实施例中提升耐硫性能的甲烷燃烧催化剂的制备方法与实施例1相同。

实施例3

一种提升耐硫性能的甲烷燃烧催化剂,包括基体和涂覆在基体上的涂层,基底为400目堇青石陶瓷载体,载体体积为1.65L;涂层包括底层涂层和上层涂层,所述底层涂层为甲烷氧化活性层,所述底层涂层的组分包含贵金属Pt和Pd、铈铝复合氧化物和粘结剂铝溶胶,底层涂层中贵金属Pt和Pd所占的质量分数为3%,其中Pt与Pd的质量比为1:9,铈铝复合氧化物所占的质量分数为95%,粘结剂所占的质量分数为2%;上层涂层为活性组分保护层,按质量分数计,上层涂层的组分包含98%的ZrO

涂层总涂覆量为120g/L,其中底层涂层的涂覆量为90g/L,上层涂层的涂覆量为30g/L。

上述甲烷燃烧催化剂的制备方法,包括以下步骤:

步骤(1)和(2)同实施例1;

(3)将ZrO

对比例

一种甲烷燃烧催化剂,包括基体和涂覆在基体上的涂层,基底为400目堇青石陶瓷载体,载体体积为1.65L;涂层涂覆量为120g/L,贵金属Pt和Pd所占的质量分数为3%,其中Pt与Pd的质量比为1:5,铈铝复合氧化物所占的质量分数为95%,粘结剂所占的质量分数为2%。与实施例2比,不设置含有活性组分的上层涂层。

Pt-Pd/CeO

将Pt-Pd/CeO

甲烷氧化起燃评价

甲烷氧化起燃评价在250-550℃下进行,起始温度是250℃,以5℃/min的升温速率升温至550℃。评价气氛中包含100ppm NO、800ppm CH

表1甲烷氧化活性评价结果

从表1结果可知,相较于对比例,实施例1-3中涂覆有活性保护层的催化剂催化甲烷燃烧时的起燃温度T

耐硫性能测试

催化剂在甲烷氧化起燃评价气氛中额外加入3ppm SO

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。