一种润滑脂真空多级雾化分散加注方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种润滑脂真空多级雾化分散加注方法。

背景技术

润滑脂为稠厚的油脂状半固体,用于机械的摩擦部分,起润滑和密封作用;也用于金属表面,起填充空隙和防锈作用。由于润滑脂与润滑油的本质区别,现有润滑油雾化方式无法适用于润滑脂上,现有一般采用人工直接涂抹方法将润滑脂涂覆在待润滑表面上进行润滑、冷却,而直接涂抹容易导致润滑脂堆积,使得摩擦副表面涂覆不均匀,造成润滑效果差,且润滑脂的量不宜调整,使得润滑脂利用率不高,也不经济环保。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种润滑脂真空多级雾化分散加注方法。

为实现上述目的,本发明的具体方案如下:

一种润滑脂真空多级雾化分散加注方法,包括如下步骤:

S100:将润滑脂加压、保温后注入至供料轨道内;

S200:利用润滑脂自身压力将润滑脂从所述供料轨道填充入各个分散容置腔内;

S300:通过微孔注气装置向所述各个分散容置腔内的润滑脂内注入微量空气,使得润滑脂内形成多个微型空气泡;

S400:将注气后的所述各个分散容置腔转移至真空雾化仓内,同时各个所述分散容置腔内的润滑脂在真空吸附力进入真空雾化仓内,所述多个微型空气泡微爆炸将润滑脂分裂为小颗粒润滑脂;

S500:对所述小颗粒润滑脂进行震动雾化形成烟雾状的微型颗粒润滑脂;

S600:通过压缩空气将所述微型颗粒润滑脂从所述真空雾化仓内喷出。

本发明进一步地,在所述步骤S100中,将润滑脂加压至1.2-2MPa,保温在32-44℃范围内。

本发明进一步地,所述分散容置腔为圆柱形结构,其容积为5-8ml。

本发明进一步地,所述微孔注气装置的出气孔的直径为8-10μm,所述微孔注气装置的注气压力为0.4-0.6MPa,注气时间为1.2s,所述微型空气泡的直径为5-10μm。

本发明进一步地,在步骤S500中,通过超声雾化头对所述小颗粒润滑脂进行震动雾化,其中,所述超声雾化头为钢丝球头结构,所述超声雾化头的钢丝为波纹构型,所述超声雾化头的球头的直径为0.3-0.4mm,所述超声雾化头的震动频率为800-1400Hz。

本发明进一步地,所述压缩空气的喷出压力为0.3-0.5MPa。

本发明进一步地,所述真空雾化仓的喷出口与待润滑表面的距离为50-70mm。

本发明的有益效果为:本发明通过使润滑脂经过多级分散后形成烟雾状的微型颗粒润滑脂喷射在待润滑表面上,避免了润滑脂堆积现象的发生,且润滑脂的供脂量易调整,利于提高润滑脂的利用率,使得待润滑表面的润滑更均匀,大大提高润滑效果更好,更经济环保。

附图说明

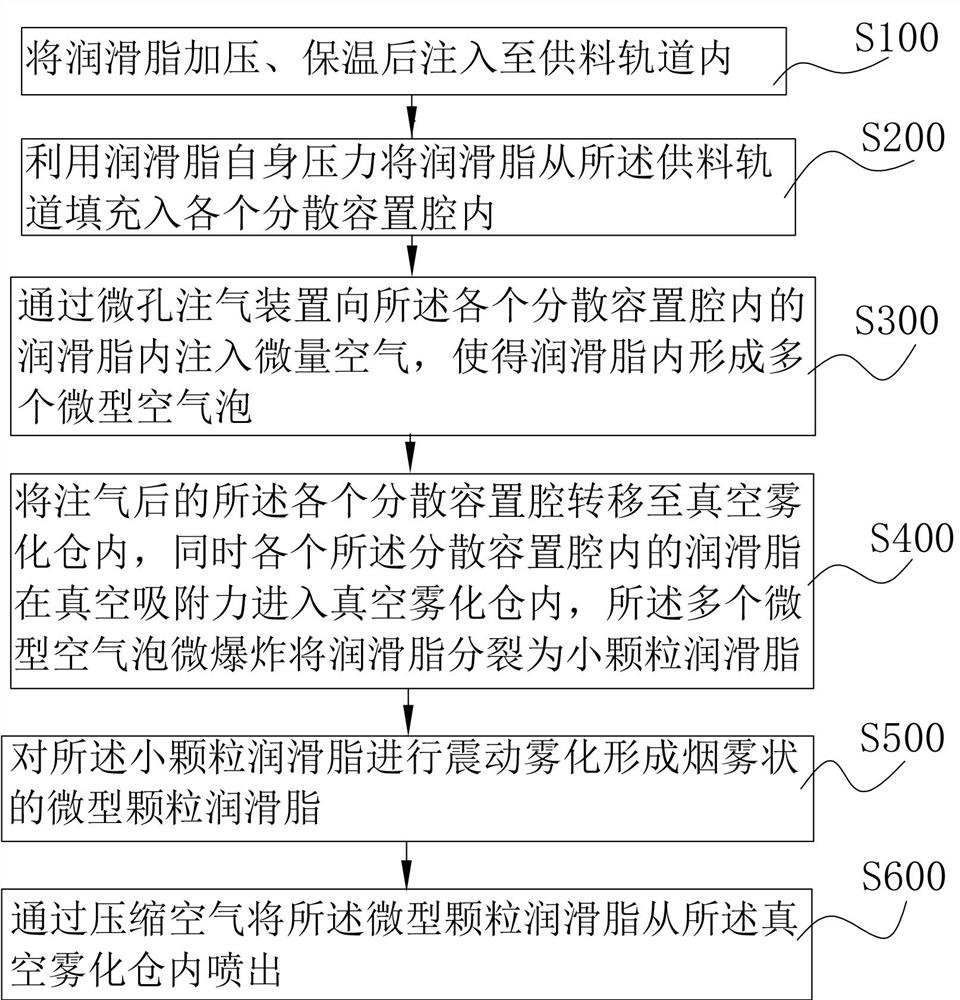

图1是本发明的流程图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1所示,本实施例所述的一种润滑脂真空多级雾化分散加注方法,包括如下步骤:

步骤S100:首先将润滑脂加压、保温后注入至供料轨道内;优选地,将润滑脂加压至1.2-2MPa,保温在32-44℃范围内。如此,便于润滑脂注入到供料轨道内,同时便于润滑脂分散,保持有流动性。

步骤S200:接着利用润滑脂自身压力将润滑脂从所述供料轨道填充入各个分散容置腔内;优选地,所述分散容置腔为圆柱形结构,其容积为5-8ml;供料轨道内的部分润滑脂在自身压力下进入各个分散容置腔内,如此将润滑脂分散成一小份一小份,实现润滑脂的初步分散,便于灵活调整润滑脂的供脂量。

步骤S300:再接着通过微孔注气装置向所述各个分散容置腔内的润滑脂内注入微量空气,使得润滑脂内形成多个微型空气泡;优选地,所述微孔注气装置的出气孔的直径为8-10μm,所述微孔注气装置的注气压力为0.4-0.6MPa,注气时间为1.2s,所述微型空气泡的直径为5-10μm。通过上述设置,在润滑脂内形成多个直径为5-10μm的微型空气泡,为后续形成小颗粒润滑脂做准备。

步骤S400:然后将注气后的所述各个分散容置腔转移至真空雾化仓内,同时各个所述分散容置腔内的润滑脂在真空吸附力进入真空雾化仓内,所述多个微型空气泡微爆炸将润滑脂分裂为小颗粒润滑脂;各个分散容置腔与真空雾化仓连通时,真空雾化仓内处于真空状态,使得各个分散容置腔内的润滑脂在真空吸附力下被吸入真空雾化仓,此时,润滑脂内的多个微型空气泡受到真空雾化仓的压强影响,即微型空气泡从正压状态快速转变为负压状态,体积迅速膨胀,产生微爆炸作用,进一步将润滑脂分裂为多个小颗粒润滑脂,如此完成润滑脂的二次分散。

步骤S500:接着对所述小颗粒润滑脂进行震动雾化形成烟雾状的微型颗粒润滑脂;优选地,通过超声雾化头对所述小颗粒润滑脂进行震动雾化,其中,所述超声雾化头为钢丝球头结构,所述超声雾化头的钢丝为波纹构型,所述超声雾化头的球头的直径为0.3-0.4mm,所述超声雾化头的震动频率为800-1400Hz。通过上述设置,润滑脂在完成二次分散后,与超声雾化头接触,此时超声雾化头以800-1400Hz的震动频率进行震动,超声雾化头的钢丝将振幅放大并传递至球头上,当小颗粒润滑脂与球头接触后,小颗粒润滑脂迅速被分散为烟雾状的微型颗粒润滑脂,实现润滑脂的第三次分散。

步骤S600:然后通过压缩空气将所述微型颗粒润滑脂从所述真空雾化仓内喷出;优选地,所述压缩空气的喷出压力为0.3-0.5MPa;优选地,所述真空雾化仓的喷出口与待润滑表面的距离为50-70mm,易于使雾化后的润滑脂充分喷射在待润滑表面上,提高润滑脂的利用率;如此利用压缩空气的压力带动微型颗粒润滑脂从真空雾化仓内喷出,并分散喷射在待润滑表面上。

本实施例通过使润滑脂经过多级分散后形成烟雾状的微型颗粒润滑脂喷射在待润滑表面上,避免了润滑脂堆积现象的发生,且润滑脂的供脂量易调整,利于提高润滑脂的利用率,使得待润滑表面的润滑更均匀,大大提高润滑效果更好,更经济环保。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。