翻转式烟花火药混配装药机器人

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及一种翻转式烟花火药混配装药机器人。

背景技术

在对烟花筒进行生产时,需要对其进行装配火药,装药是烟花生产过程中的一个重要工序,需要将混配好的火药装载入烟花筒的各个烟花内筒中。现有的装药机一般是先将氧化剂原料与还原剂原料进行集中混配形成火药,再将混配好的火药装入烟花内筒,如此在混配输送过程中存在极大的安全隐患,一旦发生事故,造成的损失极大;在火药混配过程中,同时加入氧化剂原料和还原剂原料组份,如此使得所有火药原料在整个混配过程中均为可爆燃的高危状态。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种翻转式烟花火药混配装药机器人。

为实现上述目的,本发明的具体方案如下:

一种翻转式烟花火药混配装药机器人,包括机架台、注料机构、升降驱动机构、翻转驱动机构以及混料机构;所述注料机构设于所述机架台的顶端;所述升降驱动机构设于所述机架台上;所述翻转驱动机构设于所述升降驱动机构的输出端上,并用于带动所述混料机构进行翻转运动以及使所述混料机构在翻转的过程中同步平移;

所述混料机构包括混料仓本体、上阀板、中阀板和下阀板;所述混料仓本体上开设有多个贯穿孔,所述混料仓本体的一侧延伸有旋转轴体,所述旋转轴体传动连接在所述翻转驱动机构的输出端上;所述多个贯穿孔呈矩阵阵列排布,且相互之间间隔设置;所述上阀板活动贯穿于所述混料仓本体的上端;所述中阀板活动贯穿于所述混料仓本体的中部;所述下阀板活动贯穿于所述混料仓本体的下端;其中,所述上阀板、中阀板、下阀板共同将每个所述贯穿孔分隔成上混料腔和下混料腔;所述上阀板、中阀板、下阀板分别一一对应每个所述贯穿孔开设有过孔;所述上阀板、中阀板、下阀板的一端均固定有永磁体,且分别与所述混料仓本体连接有复位弹簧;所述混料仓本体上对应每个所述永磁体分别设有电磁铁。

本发明进一步地,每个所述贯穿孔的上端口和下端口均套设有柔性密封套。

本发明进一步地,所述翻转驱动机构包括U形的翻转支架、翻转电机、旋转套、固定板以及两个导向销;所述翻转支架的底端固定在升降驱动机构的输出端上;所述旋转套的两端转动连接在所述翻转支架的两端之间;所述翻转电机固定在所述翻转支架的一端,并通过减速齿轮组与所述旋转套传动连接;所述固定板固定在所述翻转支架的一端;所述旋转轴体依次活动穿设于所述旋转套、固定板,并可随所述旋转套转动,所述旋转轴体开设有两条平行设置的螺旋槽;所述两个导向销相对设置在所述固定板上,且其相邻近的一端分别对应嵌入两条所述螺旋槽内。

本发明进一步地,所述两个导向销相邻近的端部均为半球形部。

本发明进一步地,所述升降驱动机构包括升降电机、升降螺杆、升降板和升降螺母;所述升降电机固定在所述机架台的顶端;所述升降螺杆的两端分别转动连接在所述机架台的顶端和底端;所述升降板滑动连接在所述机架台上;所述升降螺母螺纹连接在所述升降螺杆上,并固定在所述升降板;所述翻转驱动机构固定在所述升降板上。

本发明进一步地,所述注料机构包括注料座以及两个间隔并排固定在注料座底面的注料器;所述注料座的一端固定在所述机架台的顶端;每个所述注料器均设有与所述多个贯穿一一对应的多个注料嘴,以及与多个注料嘴均连通的注料入口;所述注料入口凸伸出所述注料座。

本发明的有益效果为:本发明通过在混料仓本体上设置多个矩阵排列的可相互连通的上混料腔和下混料腔,使得氧化剂原料与还原剂原料小剂量先单独进行混合,当两者各自充分混合后再将两者混合在一起进行混配,形成小剂量分散式混配方式,相互独立,避免混配输送过程中存在的安全隐患,同时利于降低事故发生时造成的损失,并且能够减少混配过程中火药持续活性爆燃状态的时间,大大减少混配过程中的危险性。

附图说明

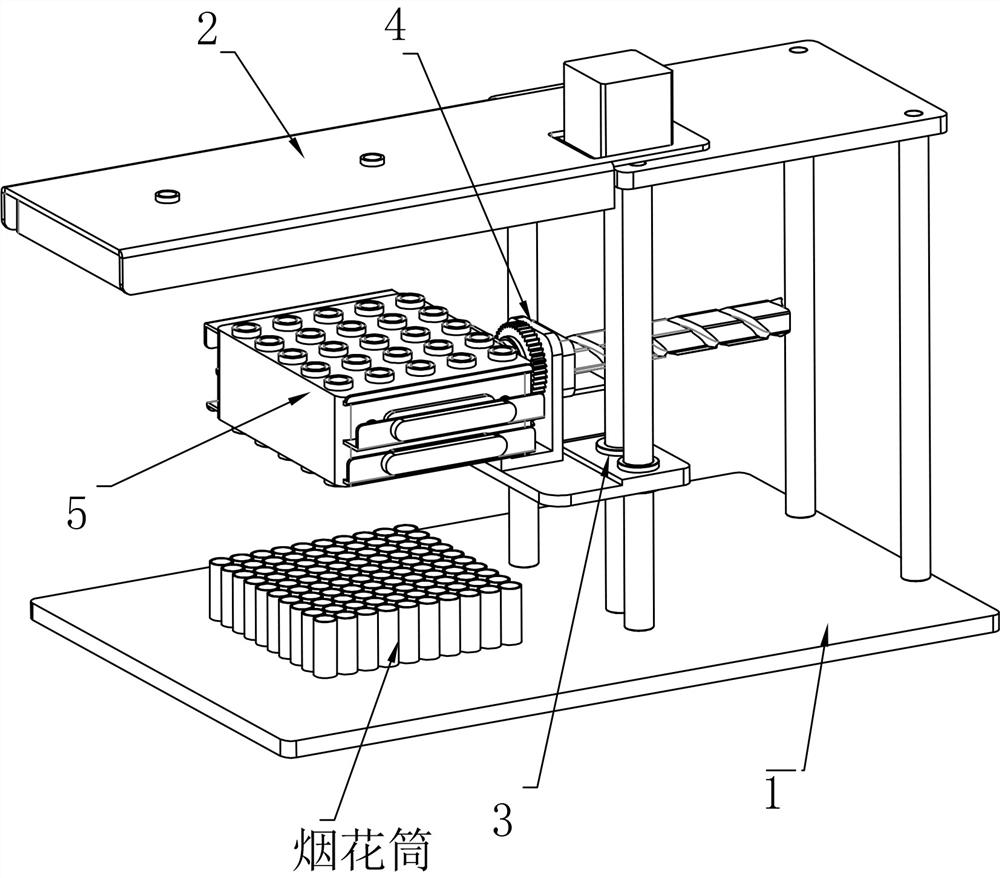

图1是本发明的立体图;

图2是本发明另一视角的立体图;

图3是本发明的混料机构的立体图;

图4是本发明的混料机构另一视角的立体图;

图5是本发明的混料机构的剖视图;

图6是本发明的翻转驱动机构的立体图;

图7是本发明的注料机构的分解示意图;

图8是本发明的升降驱动机构安装在机架台上的结构示意图;

附图标记说明:

1、机架台;2、注料机构;21、注料座;22、注料器;3、升降驱动机构;31、升降电机;32、升降螺杆;33、升降板;34、升降螺母;4、翻转驱动机构;41、翻转支架;42、翻转电机;43、旋转套;44、固定板;45、导向销;5、混料机构;51、混料仓本体;511、旋转轴体;512、上混料腔;513、下混料腔;514、螺旋槽;52、上阀板;53、中阀板;54、下阀板;55、永磁体;56、复位弹簧;57、电磁铁;58、柔性密封套。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图8所示,本实施例所述的一种翻转式烟花火药混配装药机器人,包括机架台1、注料机构2、升降驱动机构3、翻转驱动机构4以及混料机构5;所述注料机构2设于所述机架台1的顶端;所述升降驱动机构3设于所述机架台1上;所述翻转驱动机构4设于所述升降驱动机构3的输出端上,并用于带动所述混料机构5进行翻转运动以及使所述混料机构5在翻转的过程中同步平移;

所述混料机构5包括混料仓本体51、上阀板52、中阀板53和下阀板54;所述混料仓本体51上开设有多个贯穿孔,所述混料仓本体51的一侧延伸有旋转轴体511,所述旋转轴体511传动连接在所述翻转驱动机构4的输出端上;所述多个贯穿孔呈矩阵阵列排布,且相互之间间隔设置;所述上阀板52活动贯穿于所述混料仓本体51的上端;所述中阀板53活动贯穿于所述混料仓本体51的中部;所述下阀板54活动贯穿于所述混料仓本体51的下端;其中,所述上阀板52、中阀板53、下阀板54共同将每个所述贯穿孔分隔成上混料腔512和下混料腔513;所述上阀板52、中阀板53、下阀板54分别一一对应每个所述贯穿孔开设有过孔;所述上阀板52、中阀板53、下阀板54的一端均固定有永磁体55,且分别与所述混料仓本体51连接有复位弹簧56;所述混料仓本体51上对应每个所述永磁体55分别设有电磁铁57。

为了便于解释本实施例,将与上阀板52对应的电磁铁57称为第一电磁铁,上阀板52上固定的永磁体55称为第一永磁体,与中阀板53对应的电磁铁57称为第二电磁铁,中阀板53上固定的永磁体55称为第二永磁体,与下阀板54对应的电磁铁57称为第三电磁铁,下阀板54上固定的永磁体55称为第三永磁体;优选地,第一电磁铁、第一永磁体位于混料仓本体51的一侧,第二电磁铁、第三电磁铁、第二永磁体、第三永磁体位于混料仓本体51的另一侧,以避免磁场过于集中产生干扰。

本实施例的工作方式是:工作时,中阀板53先保持关闭状态,升降驱动机构3经由翻转驱动机构4带动混料机构5上升,使得混料仓本体51的各个上混料腔512与注料机构2对应配合,上阀板52处于打开状态,然后注料机构2将氧化剂原料注入各个上混料腔512内,注料完成后,第一电磁铁通电,磁性吸附第一永磁体,使得上阀板52移动,从而将上混料腔512的入口关闭,然后升降驱动机构3带动混料机构5下探一定距离,接着翻转驱动机构4驱动混料机构5旋转,进行翻转运动,同时驱动混料机构5平移一个注料工位的距离,如此使得上混料腔512内的氧化剂原料翻滚搅拌,进行混配,此时氧化剂为单一性质的惰性状态,当翻转180度后,此时下混料腔513位于上方,升降驱动机构3再次带动混料机构5上升至与注料机构2配合,下阀板54处于打开状态,接着注料机构2将还原剂原料注入下混料腔513内,注料完成后,第三电磁铁通电,磁性吸附第三永磁体,从而驱动下阀板54关闭下混料腔513的入口,接着升降驱动机构3带动混料机构5下探一定距离,同时翻转驱动机构4带动混料机构5反向翻转180度,使得还原剂原料在下混料腔513内混合均匀,此时还原剂原料也为单一性质的惰性状态,如此氧化剂原料与还原剂原料各自单独充分混合均匀后,中阀板53打开,使得上混料腔512与下混料腔513连通,然后翻转驱动机构4带动混料机构5上下颠倒翻转运动,使得氧化剂原料与还原剂原料充分混合形成火药,此时为活性可爆燃状态,充分混合均匀后,混料机构5恢复至初始位置,接着预先将烟花筒放置在混料机构5的正下方,然后升降驱动机构3带动混料机构5下探至与烟花筒接触,使得各个下混料腔513的入口一一对应烟花筒的各个烟花内筒,然后下阀板54打开,从而将混合形成的火药填充入各个烟花内筒中;如此重复上述动作,可以连续进行烟花筒的装药作业;在实际装药过程中,由于各个上混料腔512或各个下混料腔513之间相互间隔设置,而烟花筒的各个烟花内筒是并肩排列,因此,在装药过程中,只需调整烟花筒的位置,便可使烟花筒上所有烟花内筒完成装药作业。

本实施例通过在混料仓本体51上设置多个矩阵排列的可相互连通的上混料腔512和下混料腔513,使得氧化剂原料与还原剂原料小剂量先单独进行混合,当两者各自充分混合后再将两者混合在一起进行混配,形成小剂量分散式混配方式,相互独立,避免混配输送过程中存在的安全隐患,同时利于降低事故发生时造成的损失,并且能够减少混配过程中火药持续活性爆燃状态的时间,大大减少混配过程中的危险性。

本实施例中,优选地,所述上阀板52、中阀板53和下阀板54均与混料仓本体51连接有两个间隔并排设置的复位弹簧56。如此设置,使得上阀板52、中阀板53和下阀板54受力更均衡,移动更平衡。

基于上述实施例的基础上,进一步地,每个所述贯穿孔的上端口和下端口均套设有柔性密封套58。通过上述结构设置,使得注料过程中上混料腔512和下混料腔513均可与注料机构2形成密封配合,以及与烟花筒的烟花内筒形成密封配合,提高整个作业过程的密封性,避免粉末逸散而影响作业环境以及作业人员的身体健康,结构更安全。

基于上述实施例的基础上,进一步地,所述翻转驱动机构4包括U形的翻转支架41、翻转电机42、旋转套43、固定板44以及两个导向销45;所述翻转支架41的底端固定在升降驱动机构3的输出端上;所述旋转套43的两端转动连接在所述翻转支架41的两端之间;所述翻转电机42固定在所述翻转支架41的一端,并通过减速齿轮组与所述旋转套43传动连接;所述固定板44固定在所述翻转支架41的一端;所述旋转轴体511依次活动穿设于所述旋转套43、固定板44,并可随所述旋转套43转动,所述旋转轴体511开设有两条平行设置的螺旋槽514;所述两个导向销45相对设置在所述固定板44上,且其相邻近的一端分别对应嵌入两条所述螺旋槽514内。具体地,旋转轴体511呈六棱柱结构,旋转套43设有内六角通孔,如此即可防止旋转轴体511与旋转套43之间的相对滑动,又可使旋转轴体511进行轴向移动,结构简单,制造成本。

实际使用时,翻转电机42通过减速齿轮组带动旋转套43转动,旋转套43经由旋转轴体511带动混料仓本体51旋转,进行翻转运动,同时旋转轴体511在旋转过程中,由于两个导向销45与两条螺旋槽514配合,使得旋转轴体511在旋转过程中沿轴向移动,从而带动混料仓本体51在翻转运动时进行平移,从而实现混料仓本体51在翻转的同时进行平移运动。

基于上述实施例的基础上,进一步地,所述两个导向销45相邻近的端部均为半球形部。通过上述结构设置,减少导向销45与旋转轴体511运动时受到的阻力,使得旋转轴体511轴向移动以及旋转运动更平顺。

基于上述实施例的基础上,进一步地,所述升降驱动机构3包括升降电机31、升降螺杆32、升降板33和升降螺母34;所述升降电机31固定在所述机架台1的顶端;所述升降螺杆32的两端分别转动连接在所述机架台1的顶端和底端;所述升降板33滑动连接在所述机架台1上;所述升降螺母34螺纹连接在所述升降螺杆32上,并固定在所述升降板33;所述翻转驱动机构4固定在所述升降板33上。

实际使用时,升降电机31带动升降螺杆32旋转,升降螺杆32驱动升降螺母34沿升降螺杆32移动,升降螺母34带动升降板33移动,升降板33带动整个翻转驱动机构4和混料机构5上下移动,通过设置升降电机31与升降螺杆32配合,使得混料机构5的位移精度更高,保证装药作业高精度进行。

基于上述实施例的基础上,进一步地,所述注料机构2包括注料座21以及两个间隔并排固定在注料座21底面的注料器22;所述注料座21的一端固定在所述机架台1的顶端;每个所述注料器22均设有与所述多个贯穿一一对应的多个注料嘴,以及与多个注料嘴均连通的注料入口;所述注料入口凸伸出所述注料座21。

实际使用时,混料仓本体51上的各个上混料腔512或各个下混料腔513一一对应与多个注料嘴密封配合,接着通过注料入口同时向多个注料嘴送料,从而达到同时向各个上混料腔512或各个下混料腔513内注料,设置两个注料器22,以便氧化剂原料与还原剂原料分开注料,避免注料过程出现原料提前混合,结构更安全。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。