一种自动光药装置

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及含能材料设备技术领域,具体涉及一种自动光药装置。

背景技术

黑火药由于具有物化安定性好、火焰感度高、易点燃、燃烧速度及火焰传播速度快、压力指数低、燃烧性能稳定、燃烧产物中含有大量灼热的固体微粒、点燃发射装药的能力强、原料丰富、工艺简单、成本低廉等的特性,主要应用于武器弹药或航天火工品中燃爆序列的初始能量级,在兵器、航天领域的延期、点火以及传火方面的地位无法替代,直接决定了武器弹药或航天火工品的作用可靠性。

光药技术是通过摩擦将黑火药粒子的尖锐棱角磨掉、增加其球型化,更重要的是在长时间的滚动摩擦时产生的热量将黑火药表面融化并形成一层致密的表皮,该表皮的形成不仅可有效降低黑火药的感度而且能大大提高黑火药的防潮性,因此光药技术的研究关系到产品最终的安全性以及储存性能。

现有技术是通常采用人工滚光的方式,但自动化程度底,基本无现场实时在线检测工具,工艺参数控制难度大,产品质量稳定性难以有效控制,能耗大、生产成本高,劳动强度大,操作人员直接接触易燃易爆且有污染的物料,存在很大的危险性,而随着火炸药行业的发展,其生产工艺及设备技术水平并没有实质性的改观,生产安全性问题时有发生,黑火药生产工艺及设备技术的升级迫在眉睫,对现有工艺与设备技术的升级改造势在必行。

进一步优化光药装置的结构设计,无疑对光药装置的装配工艺和安全性具有重要意义。

发明内容

为解决上述提出的进一步优化光药装置的结构设计,无疑对光药装置的装配工艺和安全性具有重要意义的的问题,本发明提供了一种自动光药装置,采用本方案,可全面建设安全自动化的黑火药光药线,提高了制造过程的自动化水平。

本发明采用的技术方案为:一种自动光药装置,包括上料装置、除粉装置、物料提升装置、打磨装置和下料装置;

所述上料装置用于传送火药到除粉装置;

所述除粉装置用于去除火药粉尘;

所述物料提升装置用于将已除粉尘的火药运输至打磨装置中;

所述打磨装置用于打磨火药;

所述下料装置用于运输已打磨的火药。

本方案具体运作时,设计了一种黑火药的自动光药装置,其包括依次连接的上料装置、除粉装置、物料提升装置、打磨装置和下料装置,为节省空间,本装置形成的自动生产线呈U型排列,其中上料装置用于运输还未处理的火药,依次将火药箱运输到除粉装置中,除粉装置用于除去火药中的大部分粉尘,但此时还需对火药的表皮作进一步处理,因此还需通过物料提升装置将已除粉尘的火药运输到打磨装置中,打磨装置通过打磨火药,使火药球形化,在融化火药表面的同时还能形成一层致密的表皮,该表皮的形成不仅可有效降低黑火药的感度而且能大大提高黑火药的防潮性,大大提高安全性能的同时还能进行储存,打磨装置打磨火药后,此时便需要通过下料装置将火药向外部运输。

进一步的,所述上料装置包括第一传输装置和第二传输装置,所述第一传输装置用于将火药箱输送到除粉装置中,所述第二传输装置用于将空箱从除粉装置中运输而出,所述第一传输装置为无动力辊子输送机。

本方案具体运作时,其中上料装置包括第一传输装置和第二传输装置,装有火药的火药箱通过第一传输装置别运输到除粉装置中,由于火药还需得到进一步处理,因此除粉装置中的空箱还需通过第二传输装置向外部运输,达到自动化生产的效果,其中第一传输装置为辊子输送机,且优选为无动力辊子输送机,第一传输装置为单层滚筒线。

进一步的,所述第一传输装置包括凹槽、顶升气缸、顶升块和横移滑轨;

所述凹槽设置在第一传输装置的传送面中部,所述凹槽沿第一传输装置长度方向设置,所述凹槽内设置横移滑轨,所述横移滑轨沿凹槽长度方向设置,所述横移滑轨上设置多个顶升块,所述顶升块可在横移滑轨长度方向上滑动,多个所述顶升块沿横移滑轨长度方向设置,相邻两个顶升块之间用于夹持火药箱,所述横移滑轨下方设置有顶升气缸,所述顶升气缸用于驱动横移滑轨沿第一传输装置长度和高度方向移动,火药箱被第一传输装置递进式传输。

本方案具体运作时,由于火药箱在除粉装置中需经过夹取-夹持-倾倒火药-取出空箱等过程,因此第一运输装置需采用递进式运输方式,每一步依次向前递进一个火药箱,其中第一运输装置包括凹槽、顶升气缸、顶升块和横移滑轨,横移滑轨设置在凹槽内并沿第一运输装置长度方向设置,在横移滑轨长度方向设置多个顶升块,顶升块可在横移滑轨上滑动用于调整夹持位置,在第一运输装置上放置多个火药箱时,顶升气缸伸出用于驱动横移滑轨向上运动,当相邻两个顶升块前后夹持火药箱后,顶升气缸驱动横移滑轨向前移动一个箱体距离,使最靠近除粉装置的火药箱进入除粉装置中,此时横移滑轨向下移动,再回退到起始位置,周而复始,完成对火药箱的递进式运输。

进一步的,所述除粉装置包括移载平台、抓手、夹持结构和筛粉结构;

所述移载平台用于驱动抓手将上料装置上的火药箱移动到夹持结构上;

所述夹持结构包括夹持气缸与翻转气缸,所述夹持气缸用于夹持抓手上的火药箱,所述翻转气缸用于驱动夹持气缸夹持的火药箱翻转使火药落入下方的筛粉结构;

所述筛粉结构包括物料斗和摇摆筛,火药箱翻转落下的火药从物料斗上端进入,所述物料斗下端连接摇摆筛,所述摇摆筛通过晃动去除火药中的粉尘,所述摇摆筛侧面开口,所述摇摆筛通过离心力将火药从开口处送往物料提升装置。

本方案具体运作时,除粉装置包括移载平台、抓手、夹持结构和筛粉结构,其中移载平台包括有X轴横移气缸,Y轴横移气缸和Z轴垂移气缸,此时抓手在移载平台上可进行多个方向的移动,抓手在抓取第一运输装置上的火药箱后,移动到夹持气缸位置处,夹持气缸用于夹持火药箱,而在夹持气缸另一位置处还设置有翻转气缸,翻转气缸控制夹持装置180度向下翻转,将火药倾倒在筛粉结构中,火药倾倒完毕后,抓手再将空箱抓取并移动到第二运输装置处放置,之后抓手再次移动到第一运输装置处抓取火药箱,周而复始,完成对每个火药箱的抓取;

其中筛粉结构包括物料斗和摇摆筛,倾倒的火药首先进入物料斗中,再通过物料斗进入摇摆筛中,摇摆筛能绕环形晃动,用于将火药中的粉尘筛出,而在摇摆筛一侧开口,此时火药能在离心力的作用下从开口处被甩出,并进入到下一装置中。

进一步的,还包括设置在移载平台上的罩盖,所述移载平台可驱动罩盖和物料斗上端连接,所述罩盖用于防止火药落下时外泄。

本方案具体运作时,在火药箱向下翻转过程中,由于翻转幅度较大,且箱体开口处口径较大,容易造成火药外泄,此时需在移载平台上设置罩盖,当夹持气缸夹持火药箱时,罩盖通过移载平台运行到物料斗上方,防止火药外泄,在空箱被抓手抓取并开始运送空箱时,罩盖通过移载平台移动到起始位置,周而复始。

进一步的,所述物料提升装置包括传送带、扣盖、电机和漏料罩,传送带一端用于接收摇摆筛开口处的火药,所述电机用于驱动传送带运输火药,所述扣盖盖住传送带上方用于防止火药外泄,所述漏料罩设置在传送带一端底部用于接收传送带一端外泄的火药。

本方案具体运作时,已除粉尘的火药移动到物料提升装置中,物料提升装置再将火药运输到打磨装置中,其中物料提升装置包括传送带、扣盖、电机和漏料罩,电机控制传送带运动,摇摆筛开口处的火药洒落在传送带一端,且在传送带一端上设置有接料盘,防止洒落的火药大量外泄,且在传送带一端底部设置漏料罩用于接收少量外泄的火药,进一步防止火药外泄,在传送带运输火药过程中,为进一步保护火药,在传送带上设置有扣盖,能盖住传送带上的火药进行保护,且使用皮带捆住扣盖,实现扣盖的松紧,便于拆卸和观察;物料提升装置因一端接在除粉装置下方,另一端接在打磨装置上方,如在地势平缓地段,还需将物料提升装置另一端提升抬高到合适位置,抬高之后需通过可调拉杆将物料提升装置固定在墙侧,用于稳定物料提升装置且还能调节工作位置。

进一步的,为防止火药运行过程中摩擦生出火花,设置为:所述传送带采用防静电皮带。

进一步的,所述打磨装置包括辊筒、辊筒电机、接料漏斗、出料漏斗、注水管和空气管夹阀;

所述接料漏斗用于将传送带输送的火药接入辊筒中;所述辊筒电机可驱动辊筒绕自身转动,所述出料漏斗用于送出辊筒中的火药,所述出料漏斗下端连接空气管夹阀,所述空气管夹阀,所述空气管夹阀用于防止火药外泄,所述注水管用于往辊筒中注水。

本方案具体运作时,打磨装置包括辊筒、辊筒电机、接料漏斗、出料漏斗和注水管,其中接料漏斗上方通过布袋和物料提升装置的出料口连接,火药进入接料漏斗前,辊筒扣盖处的辊筒扣盖顶升气缸和辊筒扣盖翻转气缸伸出,驱使辊筒扣盖翻转到接料漏斗下方并打开,此时接料漏斗中的火药进入到辊筒中,注入一定的火药后,关闭辊筒扣盖,此时通过电机驱动辊筒绕自身转动,辊筒中的火药相互摩擦用于消融表皮,而火药中需存在3%左右的水分,此时再通过注水管向辊筒内部注水,在融化表面的同时,能形成致密表皮,降低火药感度的同时还能增加的火药的防潮性,便于存放;当光药完毕后,将辊筒扣盖转动到下方,并打开辊筒扣盖,其中的火药通过空气管夹阀进入到下一装置中,空气管夹阀用于防止火药外泄。

进一步的,还包括检重称量装置和推送气缸,所述检重称量装置位于出料漏斗下方,所述检重称量装置上放置空箱用于存放火药,所述推送气缸用于将火药箱推送到下料装置。

本方案具体运作时,在空气管夹阀下方放置检重称量装置,且在检重称量装置上放置空箱,火药通过空气管夹阀进入到空箱内,检重称量装置按照指定标准对火药装箱称重,称重完毕后,检重称量装置一侧的推送气缸伸出,将火药箱推送到下一装置中。

进一步的,所述下料装置包括第三传输装置和第四传输装置,所述第三传输装置运输空箱用于装取打磨装置已处理的火药,所述第四传输装置用于将已装箱的火药箱向外部运输。

本方案具体运作时,下料装置包括第三传输装置和第四传输装置,其中第四传输装置位于第三传输装置下方,第三传输装置将空箱运输到检重称量装置上用于装取火药,装取完毕后,推送气缸再将火药箱推送到第四传输装置中,并被第四传输装置运输到外部,其中第四传输装置优先为无动力辊子输送机,第四传输装置为双层滚筒线,便于运输火药。

本发明具有以下有益效果:

本方案提供了一种自动光药装置,采用本方案,提高了黑火药生产工艺的安全性、自动化水平,提高了黑火药光药质量,解决目前黑火药生产线采用手工生产,无需人工操作,可全面建设安全自动化的黑火药光药线,提高了制造过程的自动化水平。

附图说明

图1为本发明提供的一种自动光药装置的俯视图;

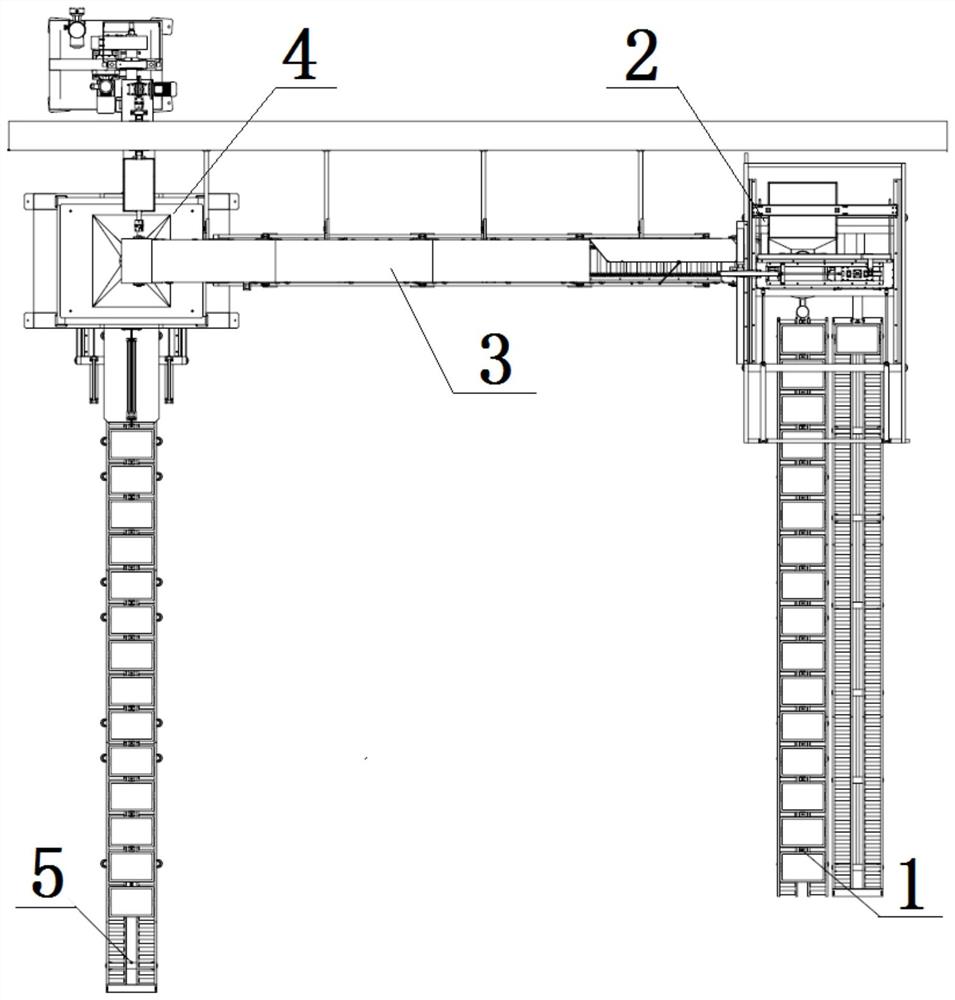

图2为本发明提供的一种自动光药装置的主视图;

图3为本发明提供的一种自动光药装置的下料装置的侧视图;

图4为本发明提供的一种自动光药装置的下料装置的俯视图;

图5为本发明提供的一种自动光药装置的下料装置-第一传输装置主视图;

图6为本发明提供的一种自动光药装置的除粉装置的主视图;

图7为本发明提供的一种自动光药装置的除粉装置的侧视图;

图8为本发明提供的一种自动光药装置的物料提升装置主视图;

图9为本发明提供的一种自动光药装置的物料提升装置俯视图;

图10为本发明提供的一种自动光药装置的打磨装置主视图;

图11为本发明提供的一种自动光药装置的打磨装置侧视图;

图12为本发明提供的一种自动光药装置的下料装置侧视图;

图13为本发明提供的一种自动光药装置的下料装置俯视图;

图中附图标记为:1-上料装置,2-除粉装置,3-物料提升装置,4-打磨装置,5-下料装置,101-第一传输装置,102-第二传输装置,111-凹槽,112-顶升气缸,113-顶升块,114-横移滑轨,201-移载平台,202-抓手,203-夹持气缸,204-翻转气缸,205-物料斗,206-摇摆筛,209-罩盖,301-传送带,302-扣盖,303-电机,304-漏料罩,401-辊筒,402-辊筒电机,403-接料漏斗,404-出料漏斗,405-注水管,406-空气管夹阀,407-检重称量装置,408-推送气缸,501-第三传输装置,502-第四传输装置。

具体实施方式

下面结合实施例对本发明作进一步的详细说明。

实施例:如图1至图13所示,一种自动光药装置,包括依次连接的上料装置1、除粉装置2、物料提升装置3、打磨装置4和下料装置5;

所述上料装置1用于传送火药到除粉装置2;

所述除粉装置2用于去除火药粉尘;

所述物料提升装置3用于将已除粉尘的火药运输至打磨装置4中;

所述打磨装置4用于打磨火药;

所述下料装置5用于运输已打磨的火药。

本实施例中,设计了一种黑火药的自动光药装置,包括上料装置1、除粉装置2、物料提升装置3、打磨装置4和下料装置5,为节省空间,本装置形成的自动生产线呈U型排列,其中上料装置1用于运输还未处理的火药,依次将火药箱运输到除粉装置2中,除粉装置2用于除去火药中的大部分粉尘,但此时还需对火药的表皮作进一步处理,因此还需通过物料提升装置3将已除粉尘的火药运输到打磨装置4中,打磨装置4通过打磨火药,使火药球形化,在融化火药表面的同时还能形成一层致密的表皮,该表皮的形成不仅可有效降低黑火药的感度而且能大大提高黑火药的防潮性,大大提高安全性能的同时还能进行储存,打磨装置4打磨火药后,此时便需要通过下料装置5将火药向外部运输。

本实施例中,其中上料装置1包括第一传输装置101和第二传输装置102,装有火药的火药箱通过第一传输装置101别运输到除粉装置2中,由于火药还需得到进一步处理,因此除粉装置2中的空箱还需通过第二传输装置102向外部运输,达到自动化生产的效果,其中第一传输装置101为辊子输送机,且优选为无动力辊子输送机,第一传输装置101为单层滚筒线。

本实施例中,由于火药箱在除粉装置2中需经过夹取-夹持-倾倒火药-取出空箱等过程,因此第一运输装置需采用递进式运输方式,每一步依次向前递进一个火药箱,其中第一运输装置包括凹槽111、顶升气缸112、顶升块113和横移滑轨114,横移滑轨114设置在凹槽111内并沿第一运输装置长度方向设置,在横移滑轨114长度方向设置多个顶升块113,顶升块113可在横移滑轨114上滑动用于调整夹持位置,在第一运输装置上放置多个火药箱时,顶升气缸112伸出用于驱动横移滑轨114向上运动,当相邻两个顶升块113前后夹持火药箱后,顶升气缸112驱动横移滑轨114向前移动一个箱体距离,使最靠近除粉装置2的火药箱进入除粉装置2中,此时横移滑轨114向下移动,再回退到起始位置,周而复始,完成对火药箱的递进式运输。

本实施例中,除粉装置2包括移载平台201、抓手202、夹持结构和筛粉结构,其中移载平台201包括有X轴横移气缸,Y轴横移气缸和Z轴垂移气缸,此时抓手202在移载平台201上可进行多个方向的移动,抓手202在抓取第一运输装置上的火药箱后,移动到夹持气缸203位置处,夹持气缸203用于夹持火药箱,而在夹持气缸203另一位置处还设置有翻转气缸204,翻转气缸204控制夹持装置180度向下翻转,将火药倾倒在筛粉结构中,火药倾倒完毕后,抓手202再将空箱抓取并移动到第二运输装置处放置,之后抓手202再次移动到第一运输装置处抓取火药箱,周而复始,完成对每个火药箱的抓取;

其中筛粉结构包括物料斗205和摇摆筛206,倾倒的火药首先进入物料斗205中,再通过物料斗205进入摇摆筛206中,摇摆筛206能绕环形晃动,用于将火药中的粉尘筛出,而在摇摆筛206一侧开口,此时火药能在离心力的作用下从开口处被甩出,并进入到下一装置中。

本实施例中,在火药箱向下翻转过程中,由于翻转幅度较大,且箱体开口处口径较大,容易造成火药外泄,此时需在移载平台201上设置罩盖209,当夹持气缸203夹持火药箱时,罩盖209通过移载平台201运行到物料斗205上方,防止火药外泄,在空箱被抓手202抓取并开始运送空箱时,罩盖209通过移载平台201移动到起始位置,周而复始。

本实施例中,已除粉尘的火药移动到物料提升装置3中,物料提升装置3再将火药运输到打磨装置4中,其中物料提升装置3包括传送带301、扣盖302、电机303和漏料罩304,电机303控制传送带301运动,摇摆筛206开口处的火药洒落在传送带301一端,且在传送带301一端上设置有接料盘,防止洒落的火药大量外泄,且在传送带301一端底部设置漏料罩304用于接收少量外泄的火药,进一步防止火药外泄,在传送带301运输火药过程中,为进一步保护火药,在传送带301上设置有扣盖302,能盖住传送带301上的火药进行保护,且使用皮带捆住扣盖302,实现扣盖302的松紧,便于拆卸和观察;物料提升装置3因一端接在除粉装置2下方,另一端接在打磨装置4上方,如在地势平缓地段,还需将物料提升装置3另一端提升抬高到合适位置,抬高之后需通过可调拉杆将物料提升装置3固定在墙侧,用于稳定物料提升装置3且还能调节工作位置。

本实施例中,为防止火药运行过程中摩擦生出火花,设置为:所述传送带301采用防静电皮带。

本实施例中,打磨装置4包括辊筒401、辊筒电机402、接料漏斗403、出料漏斗404和注水管405,其中接料漏斗403上方通过布袋和物料提升装置3的出料口连接,火药进入接料漏斗403前,辊筒401扣盖302处的辊筒401扣盖302顶升气缸112和辊筒401扣盖302翻转气缸204伸出,驱使辊筒401扣盖302翻转到接料漏斗403下方并打开,此时接料漏斗403中的火药进入到辊筒401中,注入一定的火药后,关闭辊筒401扣盖302,此时通过电机303驱动辊筒401绕自身转动,辊筒401中的火药相互摩擦用于消融表皮,而火药中需存在3%左右的水分,此时再通过注水管405向辊筒401内部注水,在融化表面的同时,能形成致密表皮,降低火药感度的同时还能增加的火药的防潮性,便于存放;当光药完毕后,将辊筒401扣盖302转动到下方,并打开辊筒401扣盖302,其中的火药通过空气管夹阀406进入到下一装置中,空气管夹阀406用于防止火药外泄。

本实施例中,在空气管夹阀406下方放置检重称量装置407,且在检重称量装置407上放置空箱,火药通过空气管夹阀406进入到空箱内,检重称量装置407按照指定标准对火药装箱称重,称重完毕后,检重称量装置407一侧的推送气缸408伸出,将火药箱推送到下一装置中。

本实施例中,下料装置5包括第三传输装置501和第四传输装置502,其中第四传输装置502位于第三传输装置501下方,第三传输装置501将空箱运输到检重称量装置407上用于装取火药,装取完毕后,推送气缸408再将火药箱推送到第四传输装置502中,并被第四传输装置502运输到外部,其中第四传输装置502优先为无动力辊子输送机,第四传输装置502为双层滚筒线,便于运输火药。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。