一种基于激光同轴度测量仪提高装填比的战斗部壳体

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于装填燃料壳体技术领域,涉及一种装填凝胶化固液相混合燃料壳体,特别涉及一种基于激光同轴度测量仪提高装填比的战斗部壳体。

背景技术

体爆轰战斗部内部装填高能液相燃料,通过炸药爆炸抛撒驱动作用,高能液相燃料被抛撒到空气中,高能液相燃料雾化并与空气混合,形成大范围的活性云团,再经炸药二次起爆,活性云团产生体爆轰,释放出强烈的冲击波,冲击波威力超过多倍质量TNT的爆炸威力,是威力最大的非核武器之一。

体爆轰战斗部爆炸威力的提高主要依赖于内部装填燃料能量的提高,贵大勇等人在文献“高威力FAE液态燃料的优化选择”(火炸药学报,2016年,第3期14页)中报道:在液态燃料中加入金属粉末,液相燃料与金属粉末混合后形成固液相混合燃料,由于金属粉末热值很高,可以大幅度提高体爆轰战斗部内部燃料的能量。

由于固液相混合燃料不能相互溶解,而且各组分密度不同,在重力作用下,固液相混合燃料中密度较大的燃料会沉降到下部,密度较小的燃料会上升到上部。

固液相混合燃料在研制配方时给出的各组分比例为威力最大时的比例。一旦固液相混合燃料发生分层,各部位燃料在后续抛撒以及二次起爆时,不能以威力最大的比例参与爆炸反应。王海洋等人在文献“气-液-固三相体系云雾爆轰特性的实验研究”(高压物理学报,2014年12月,第28卷第6期671页)中报道:当固液混合物各组分比例不同时,体爆轰的爆轰压力、爆轰速度和临界起爆能均有很大差异,固液混合物各组分比例改变,将导致体爆轰战斗部的威力大幅度下降。

固液相混合燃料发生分层后,体爆轰战斗部的质心也会随之变化。李楠等人在文献“质心测量和校准技术发展趋势”(计测技术,2016年,第36卷第2期1页)中报道:在国防领域,质心位置关系到战斗部飞行姿态、飞行速度、飞行方向,最终影响战斗部弹道,战斗部的飞行轨迹取决于质心和制导系统等因素,当战斗部的质心偏离飞行平面时,会给战斗部一个附加力矩,使其运动轨迹发生改变,战斗部径向的质心偏差会导致其产生偏航力矩,轴向的质心偏差会导致其俯仰力矩,严重的质心偏移会导致战斗部失去平衡或偏离轨道,使得战斗部无法击中目标区域,因此,质心偏移将导致战斗部对目标的命中精度降低。

为了解决固液相混合燃料在重力作用下分层的问题,在固液燃料和液相燃料混合过程中,加入凝胶剂,使得固液燃料和液相燃料凝胶化。凝胶化后的状态为粘稠状,不同的组分被粘在一起,虽然密度不同,也不能发生沉降。将固液相混合燃料变为凝胶化固液相混合燃料,凝胶化固液相混合燃料不再发生分层。

但战斗部实际装填凝胶化固液相混合燃料时,先在搅拌混合设备上,将固相燃料、液相燃料和凝胶混合均匀,形成凝胶化固液相混合燃料后,再往战斗部壳体里装填。往战斗部壳体里装填燃料的过程中,凝胶化固液相混合燃料从外往里流动,战斗部壳体里的空气从里向外排出,空气和凝胶化固液相混合燃料发生对流运动,空气不可避免的将会进入凝胶化固液相混合燃料内部,由于燃料粘度很大,空气进入燃料以后,悬浮在凝胶化固液相混合燃料中,不能向上浮动并排出,空气永久性留存在燃料中,最终导致的结果为:空气占据了燃料的装填空间,燃料装的量减少,战斗部内部的总能量降低,影响战斗部爆炸后威力。空气中含有氧气,氧气和燃料接触,当温度较高时,有燃烧的风险,一旦燃烧将会发生爆炸,造成无法挽回的损失。

发明内容

为了克服现有技术的不足和缺陷,本发明提供一种基于激光同轴度测量仪提高装填比的战斗部壳体,本发明的战斗部壳体具有搅拌内部燃料的功能,在战斗部壳体内部对固相燃料、液相燃料和凝胶进行搅拌,直至混合均匀。避免了空气与凝胶化固液相混合燃料接触,最终燃料内部没有空气,满足战斗部的威力设计。避免了燃烧的风险,保证了战斗部的安全。

本发明提供的一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括上端盖2,下端盖3,凝胶化固液相混合燃料6。其特征在于,还包括壳体1,支撑架4,抛撒装置5,轴向运动搅拌盘7,环向运动搅拌盘8,激光同轴度测量仪;所述激光同轴度测量仪用于测试上端盖(2)、下端盖(3)和轴向运动搅拌盘(7)的轴向同轴度数据,并且最大轴向偏差不大于0.8度;

壳体1为第一圆筒体,壳体1的第一圆筒体为回转体,壳体1的第一圆筒体上端面为第一上端同心圆环面,壳体1的第一圆筒体下端面为第一下端同心圆环面,壳体1的第一圆筒体内侧面为第一内圆柱面,壳体1的第一内圆柱面上连接有三十六个第一竖向加强筋,三十六个第一竖向加强筋绕壳体1的回转体轴线均匀分布,壳体1的第一竖向加强筋为长方体,壳体1的第一竖向加强筋一端与壳体1的第一上端同心圆环面共面,壳体1的第一竖向加强筋另一端与壳体1的第一下端同心圆环面共面;

壳体1的回转体轴线垂直于地面,壳体1为装填凝胶化固液相混合燃料的壳体;

上端盖2为第二同心圆板,上端盖2的第二同心圆板为回转体,上端盖2的第二同心圆板的上端面为第二上端同心圆环面,上端盖2的第二同心圆板的下端面为第二下端同心圆环面,上端盖2的内侧面第二内圆柱面;

上端盖2的回转体轴线与壳体1的回转体轴线重合,上端盖2位于壳体1上端,上端盖2的第二下端同心圆环面边沿与壳体1的第一上端同心圆环面密封连接;

下端盖3为第三圆板,下端盖3的第三圆板为回转体,下端盖3的第三圆板的上端面为第三上端圆平面;

下端盖3的回转体轴线与壳体1的回转体轴线重合,下端盖3位于壳体1下端,下端盖3的第三上端圆平面边沿与壳体1的第一下端同心圆环面密封连接;

支撑架4为第四同心圆板,支撑架4的第四同心圆板为回转体,支撑架4的第四同心圆板上端面为第四上端同心圆环面,支撑架4的第四同心圆板下端面为第四下端同心圆环面,支撑架4的第四同心圆板的外侧面为第四外圆柱面,支撑架4的第四同心圆板的内侧面为第四内圆柱面,支撑架4的第四下端同心圆环面边沿连接四个第四圆柱体,四个第四圆柱体围绕支撑架4的回转体轴线均匀分布,支撑架4的四个第四圆柱体轴线均与支撑架4的回转体轴线平行;

支撑架4的回转体轴线与壳体1的回转体轴线重合,支撑架4位于壳体1的内部,支撑架4的第四上端同心圆环面与上端盖2的第二上端同心圆环面共面,支撑架4的第四外圆柱面与上端盖2的第二内圆柱面转动配合接触,支撑架4的四个第四圆柱体下端与下端盖3的第三上端圆平面滑动配合接触;

抛撒装置5为第五圆柱体,抛撒装置5的第五圆柱体为回转体,抛撒装置5的第五圆柱体的上端面为第五上端圆平面,抛撒装置5的第五圆柱体的下端面为第五下端圆平面,抛撒装置5的第五圆柱体的外侧面为第五外圆柱面,抛撒装置5的第五外圆柱面上带有第五外螺纹,抛撒装置5的第五上端圆平面中心带有第五圆柱形凸台,抛撒装置5的第五圆柱形凸台上端面为第五凸台圆平面,抛撒装置5的第五圆柱形凸台外侧面为第五凸台圆柱面,抛撒装置5内部含有高能炸药,抛撒装置5为抛撒固液相混合燃料的能量源;

抛撒装置5的回转体轴线与壳体1的回转体轴线重合,抛撒装置5位于壳体1的内部,抛撒装置5位于支撑架4的下端,抛撒装置5位于下端盖3的上端,抛撒装置5的第五凸台圆平面与支撑架4的第四上端同心圆环面共面,抛撒装置5的第五凸台圆柱面与支撑架4的第四内圆柱面转动配合接触,抛撒装置5的第五上端圆平面与支撑架4的第四下端同心圆环面滑动配合接触,抛撒装置5的第五下端圆平面与下端盖3的第三上端圆平面滑动配合接触;

凝胶化固液相混合燃料6为尚未混合的固液相混合燃料,固液相混合燃料各组分堆积放置,由本发明负责混合均匀;

凝胶化固液相混合燃料6位于壳体1、上端盖2、下端盖3、支撑架4、抛撒装置5组成的封闭空间中;

轴向运动搅拌盘7为第七同心圆板,轴向运动搅拌盘7的第七同心圆板为回转体,轴向运动搅拌盘7的第七同心圆板的上端面为第七上端同心圆平面,轴向运动搅拌盘7的第七同心圆板的外侧面为第七外圆柱面,轴向运动搅拌盘7的第七同心圆板的内侧面为第七内圆柱面,轴向运动搅拌盘7的第七内圆柱面上带有第七内螺纹,轴向运动搅拌盘7的第七外圆柱面上带有十六个周向均布的第七圆柱形凸台,轴向运动搅拌盘7的十六个第七圆柱形凸台轴线垂直于轴向运动搅拌盘7的回转体轴线,其中一个轴向运动搅拌盘7的第七圆柱形凸台中部带有第七连接圆形通孔,轴向运动搅拌盘7的第七连接圆形通孔轴线与轴向运动搅拌盘7的回转体轴线平行,轴向运动搅拌盘7的第七上端同心圆平面上带有四个周向均布的第七导向圆形通孔和四个周向均布的第七流通圆形通孔;

轴向运动搅拌盘7的回转体轴线与壳体1的回转体轴线重合,轴向运动搅拌盘7位于壳体1内部,轴向运动搅拌盘7的第七内螺纹与抛撒装置5的第五外螺纹螺旋配合,轴向运动搅拌盘7的四个第七导向圆形通孔与支撑架4的四个第四圆柱体滑动配合接触;

环向运动搅拌盘8为第八圆柱体,环向运动搅拌盘8的第八圆柱体为回转体,环向运动搅拌盘8的第八圆柱体外侧面为第八外圆柱面,环向运动搅拌盘8的第八外圆柱面上端带有八个周向均布的第八上端圆柱形凸台,环向运动搅拌盘8的第八上端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面下端带有八个周向均布的第八下端圆柱形凸台,环向运动搅拌盘8的第八下端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面中部带有第八环形凹槽,环向运动搅拌盘8的第八环形凹槽的上端面为第八上端同心圆环面,环向运动搅拌盘8的第八环形凹槽的下端面为第八下端同心圆环面,环向运动搅拌盘8的第八环形凹槽的内侧面为第八中部外圆柱面,环向运动搅拌盘8的第八上端同心圆环面上带有八个周向均布的第八上端圆形通孔,环向运动搅拌盘8的第八下端同心圆环面上带有八个周向均布的第八下端圆形通孔;

环向运动搅拌盘8的回转体轴线与壳体1的回转体轴线平行,环向运动搅拌盘8位于壳体1的内部,环向运动搅拌盘8的第八中部外圆柱面与轴向运动搅拌盘7的第七连接圆形通孔转动配合接触,环向运动搅拌盘8的八个第八上端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触,环向运动搅拌盘8的八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为5~8mm;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为11~17mm;

轴向运动搅拌盘7的第七流通圆形通孔的直径为30~35mm;

环向运动搅拌盘8的第八上端圆形通孔和环向运动搅拌盘8的第八下端圆形通孔直径相同,环向运动搅拌盘8的第八上端圆形通孔的直径为15~19mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台直径相同,环向运动搅拌盘8的第八上端圆柱形凸台的直径为9~10mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台轴向长度相同,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为13~18mm;

所述一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括以下步骤:

步骤1:将壳体1、上端盖2、下端盖3、抛撒装置5装配;

步骤2:将凝胶化固液相混合燃料6中的固相燃料和液相燃料先装入壳体1中,再将凝胶化固液相混合燃料6中的凝胶装入壳体1中;

步骤3:将支撑架4、轴向运动搅拌盘7、环向运动搅拌盘8装配后,再与上端盖2装配,此时环向运动搅拌盘8位于壳体1内部的最上端;

步骤4:同时旋转支撑架4和抛撒装置5,支撑架4和抛撒装置5旋转角速度相同,支撑架4和抛撒装置5之间无相对运动;通过环向运动搅拌盘8的八个第八上端圆柱形凸台和八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋组成内齿轮啮合传动结构,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台绕环向运动搅拌盘8的回转体轴线转动的同时,环向运动搅拌盘8的回转体轴线绕壳体1的回转体轴线转动,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台对环向运动搅拌盘8所在平面的外层的凝胶化固液相混合燃料6进行搅拌,环向运动搅拌盘8的第八上端圆形通孔和第八下端圆形通孔对环向运动搅拌盘8所占据空间的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7与支撑架4具有相同的旋转角速度,通过轴向运动搅拌盘7的旋转,轴向运动搅拌盘7的第七圆柱形凸台对轴向运动搅拌盘7外围的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7所占据空间的凝胶化固液相混合燃料6进行搅拌,直至该层搅拌均匀;

步骤5:固定支撑架4的位置,由于轴向运动搅拌盘7和支撑架4具有相同的旋转角速度,因此,轴向运动搅拌盘7不能绕壳体1轴线旋转,旋转抛撒装置5,由于轴向运动搅拌盘7和抛撒装置5组成螺旋传动机构,轴向运动搅拌盘7只能向下做直线运动,于此同时,环向运动搅拌盘8也向下做直线运动,若环向运动搅拌盘8移动至最下端,再反向旋转抛撒装置5,使得环向运动搅拌盘8逐渐向上运动;

步骤6:待环向运动搅拌盘8移动一段距离后,重复步骤支撑架4,对环向运动搅拌盘8所在层的凝胶化固液相混合燃料6进行搅拌;

步骤7:不断重复步骤抛撒装置5和支撑架4,直至凝胶化固液相混合燃料6全部搅拌均匀。

关于壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度、壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度、轴向运动搅拌盘7的第七流通圆形通孔的直径、环向运动搅拌盘8的第八上端圆形通孔的直径、环向运动搅拌盘8的第八上端圆柱形凸台轴向长度,可以采取以下2种方式的任意一种:

实现方式1:壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为5mm;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为11mm;

轴向运动搅拌盘7的第七流通圆形通孔的直径为30mm;

环向运动搅拌盘8的第八上端圆形通孔和环向运动搅拌盘8的第八下端圆形通孔直径相同,环向运动搅拌盘8的第八上端圆形通孔的直径为15mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台直径相同,环向运动搅拌盘8的第八上端圆柱形凸台的直径为9mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台轴向长度相同,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为13mm。

实现方式2:壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为8mm;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为17mm;

轴向运动搅拌盘7的第七流通圆形通孔的直径为35mm;

环向运动搅拌盘8的第八上端圆形通孔和环向运动搅拌盘8的第八下端圆形通孔直径相同,环向运动搅拌盘8的第八上端圆形通孔的直径为19mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台直径相同,环向运动搅拌盘8的第八上端圆柱形凸台的直径为10mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台轴向长度相同,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为18mm。

本发明的一种基于激光同轴度测量仪提高装填比的战斗部壳体,带来的技术效果体现为:

本发明的战斗部壳体具有搅拌内部燃料的功能,将固相燃料和液相燃料先装入战斗部壳体,这时的燃料没有凝胶化,战斗部内部的空气可以全部向上浮动并全部排除,再将凝胶装入战斗部壳体,然后将壳体封闭。在战斗部壳体内部对固相燃料、液相燃料和凝胶进行搅拌,直至混合均匀。搅拌过程中,外部空气无法进入,避免了空气与凝胶化固液相混合燃料接触,最终燃料内部没有空气,战斗部壳体内部空间完全用于装填燃料,战斗部内部的总能量得以保证,满足战斗部的威力设计。而且凝胶化固液相混合燃料不会与空气接触,避免了燃烧的风险,保证了战斗部的安全。

附图说明

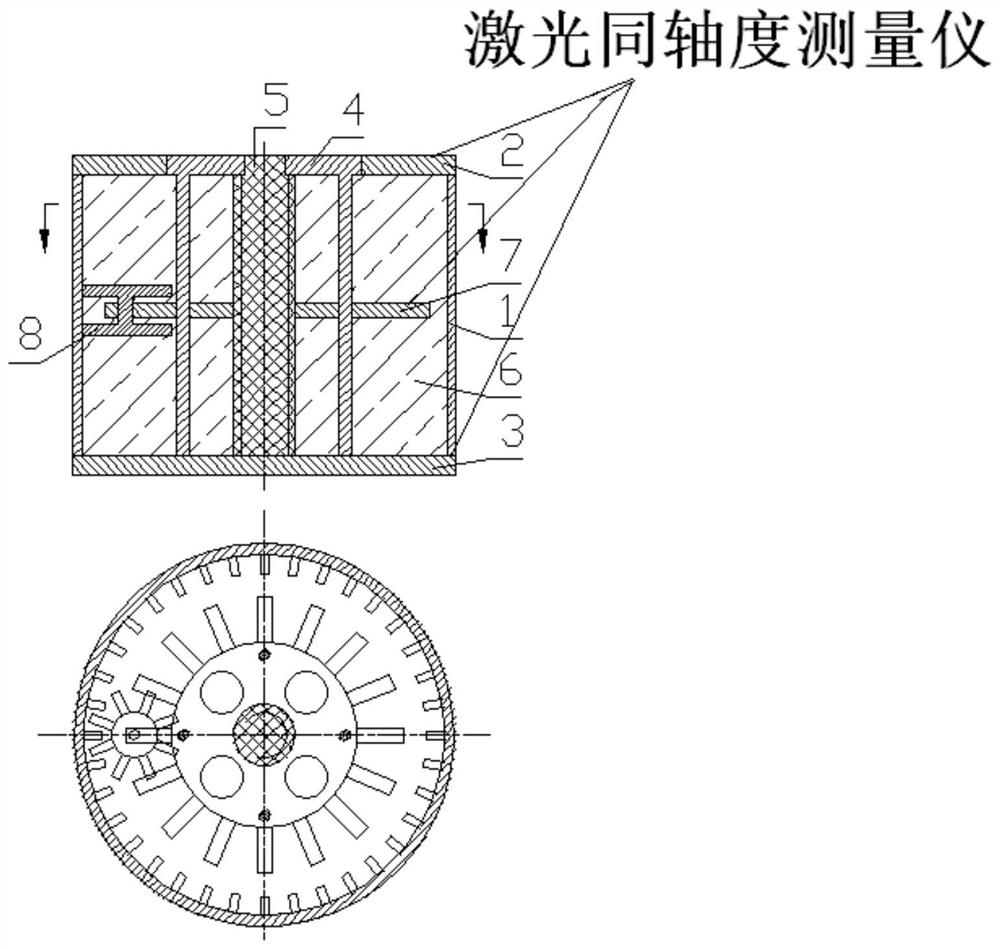

图1是一种基于激光同轴度测量仪提高装填比的战斗部壳体的结构示意图。1、壳体,2、上端盖,3、下端盖,4、支撑架,5、抛撒装置,6、凝胶化固液相混合燃料,7、轴向运动搅拌盘,8、环向运动搅拌盘。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明,需要说明的是本发明不局限于以下具体实施例,凡在本发明技术方案基础上进行的同等变换均在本发明的保护范围内。

实施例1:

如图1所示,本实施例给出一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括上端盖2,下端盖3,凝胶化固液相混合燃料6。其特征在于,还包括壳体1,支撑架4,抛撒装置5,轴向运动搅拌盘7,环向运动搅拌盘8,激光同轴度测量仪;所述激光同轴度测量仪用于测试上端盖(2)、下端盖(3)和轴向运动搅拌盘(7)的轴向同轴度数据,并且最大轴向偏差不大于0.8度;

壳体1为第一圆筒体,壳体1的第一圆筒体为回转体,壳体1的第一圆筒体上端面为第一上端同心圆环面,壳体1的第一圆筒体下端面为第一下端同心圆环面,壳体1的第一圆筒体内侧面为第一内圆柱面,壳体1的第一内圆柱面上连接有三十六个第一竖向加强筋,三十六个第一竖向加强筋绕壳体1的回转体轴线均匀分布,壳体1的第一竖向加强筋为长方体,壳体1的第一竖向加强筋一端与壳体1的第一上端同心圆环面共面,壳体1的第一竖向加强筋另一端与壳体1的第一下端同心圆环面共面;

壳体1的回转体轴线垂直于地面,壳体1为装填凝胶化固液相混合燃料的壳体;

上端盖2为第二同心圆板,上端盖2的第二同心圆板为回转体,上端盖2的第二同心圆板的上端面为第二上端同心圆环面,上端盖2的第二同心圆板的下端面为第二下端同心圆环面,上端盖2的内侧面第二内圆柱面;

上端盖2的回转体轴线与壳体1的回转体轴线重合,上端盖2位于壳体1上端,上端盖2的第二下端同心圆环面边沿与壳体1的第一上端同心圆环面密封连接;

下端盖3为第三圆板,下端盖3的第三圆板为回转体,下端盖3的第三圆板的上端面为第三上端圆平面;

下端盖3的回转体轴线与壳体1的回转体轴线重合,下端盖3位于壳体1下端,下端盖3的第三上端圆平面边沿与壳体1的第一下端同心圆环面密封连接;

支撑架4为第四同心圆板,支撑架4的第四同心圆板为回转体,支撑架4的第四同心圆板上端面为第四上端同心圆环面,支撑架4的第四同心圆板下端面为第四下端同心圆环面,支撑架4的第四同心圆板的外侧面为第四外圆柱面,支撑架4的第四同心圆板的内侧面为第四内圆柱面,支撑架4的第四下端同心圆环面边沿连接四个第四圆柱体,四个第四圆柱体围绕支撑架4的回转体轴线均匀分布,支撑架4的四个第四圆柱体轴线均与支撑架4的回转体轴线平行;

支撑架4的回转体轴线与壳体1的回转体轴线重合,支撑架4位于壳体1的内部,支撑架4的第四上端同心圆环面与上端盖2的第二上端同心圆环面共面,支撑架4的第四外圆柱面与上端盖2的第二内圆柱面转动配合接触,支撑架4的四个第四圆柱体下端与下端盖3的第三上端圆平面滑动配合接触;

抛撒装置5为第五圆柱体,抛撒装置5的第五圆柱体为回转体,抛撒装置5的第五圆柱体的上端面为第五上端圆平面,抛撒装置5的第五圆柱体的下端面为第五下端圆平面,抛撒装置5的第五圆柱体的外侧面为第五外圆柱面,抛撒装置5的第五外圆柱面上带有第五外螺纹,抛撒装置5的第五上端圆平面中心带有第五圆柱形凸台,抛撒装置5的第五圆柱形凸台上端面为第五凸台圆平面,抛撒装置5的第五圆柱形凸台外侧面为第五凸台圆柱面,抛撒装置5内部含有高能炸药,抛撒装置5为抛撒固液相混合燃料的能量源;

抛撒装置5的回转体轴线与壳体1的回转体轴线重合,抛撒装置5位于壳体1的内部,抛撒装置5位于支撑架4的下端,抛撒装置5位于下端盖3的上端,抛撒装置5的第五凸台圆平面与支撑架4的第四上端同心圆环面共面,抛撒装置5的第五凸台圆柱面与支撑架4的第四内圆柱面转动配合接触,抛撒装置5的第五上端圆平面与支撑架4的第四下端同心圆环面滑动配合接触,抛撒装置5的第五下端圆平面与下端盖3的第三上端圆平面滑动配合接触;

凝胶化固液相混合燃料6为尚未混合的固液相混合燃料,固液相混合燃料各组分堆积放置,由本发明负责混合均匀;

凝胶化固液相混合燃料6位于壳体1、上端盖2、下端盖3、支撑架4、抛撒装置5组成的封闭空间中;

轴向运动搅拌盘7为第七同心圆板,轴向运动搅拌盘7的第七同心圆板为回转体,轴向运动搅拌盘7的第七同心圆板的上端面为第七上端同心圆平面,轴向运动搅拌盘7的第七同心圆板的外侧面为第七外圆柱面,轴向运动搅拌盘7的第七同心圆板的内侧面为第七内圆柱面,轴向运动搅拌盘7的第七内圆柱面上带有第七内螺纹,轴向运动搅拌盘7的第七外圆柱面上带有十六个周向均布的第七圆柱形凸台,轴向运动搅拌盘7的十六个第七圆柱形凸台轴线垂直于轴向运动搅拌盘7的回转体轴线,其中一个轴向运动搅拌盘7的第七圆柱形凸台中部带有第七连接圆形通孔,轴向运动搅拌盘7的第七连接圆形通孔轴线与轴向运动搅拌盘7的回转体轴线平行,轴向运动搅拌盘7的第七上端同心圆平面上带有四个周向均布的第七导向圆形通孔和四个周向均布的第七流通圆形通孔;

轴向运动搅拌盘7的回转体轴线与壳体1的回转体轴线重合,轴向运动搅拌盘7位于壳体1内部,轴向运动搅拌盘7的第七内螺纹与抛撒装置5的第五外螺纹螺旋配合,轴向运动搅拌盘7的四个第七导向圆形通孔与支撑架4的四个第四圆柱体滑动配合接触;

环向运动搅拌盘8为第八圆柱体,环向运动搅拌盘8的第八圆柱体为回转体,环向运动搅拌盘8的第八圆柱体外侧面为第八外圆柱面,环向运动搅拌盘8的第八外圆柱面上端带有八个周向均布的第八上端圆柱形凸台,环向运动搅拌盘8的第八上端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面下端带有八个周向均布的第八下端圆柱形凸台,环向运动搅拌盘8的第八下端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面中部带有第八环形凹槽,环向运动搅拌盘8的第八环形凹槽的上端面为第八上端同心圆环面,环向运动搅拌盘8的第八环形凹槽的下端面为第八下端同心圆环面,环向运动搅拌盘8的第八环形凹槽的内侧面为第八中部外圆柱面,环向运动搅拌盘8的第八上端同心圆环面上带有八个周向均布的第八上端圆形通孔,环向运动搅拌盘8的第八下端同心圆环面上带有八个周向均布的第八下端圆形通孔;

环向运动搅拌盘8的回转体轴线与壳体1的回转体轴线平行,环向运动搅拌盘8位于壳体1的内部,环向运动搅拌盘8的第八中部外圆柱面与轴向运动搅拌盘7的第七连接圆形通孔转动配合接触,环向运动搅拌盘8的八个第八上端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触,环向运动搅拌盘8的八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触;

本发明的使用方法及工作原理为:

所述一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括以下步骤:

步骤1:将壳体1、上端盖2、下端盖3、抛撒装置5装配;

步骤2:将凝胶化固液相混合燃料6中的固相燃料和液相燃料先装入壳体1中,再将凝胶化固液相混合燃料6中的凝胶装入壳体1中;

步骤3:将支撑架4、轴向运动搅拌盘7、环向运动搅拌盘8装配后,再与上端盖2装配,此时环向运动搅拌盘8位于壳体1内部的最上端;

步骤4:同时旋转支撑架4和抛撒装置5,支撑架4和抛撒装置5旋转角速度相同,支撑架4和抛撒装置5之间无相对运动;通过环向运动搅拌盘8的八个第八上端圆柱形凸台和八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋组成内齿轮啮合传动结构,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台绕环向运动搅拌盘8的回转体轴线转动的同时,环向运动搅拌盘8的回转体轴线绕壳体1的回转体轴线转动,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台对环向运动搅拌盘8所在平面的外层的凝胶化固液相混合燃料6进行搅拌,环向运动搅拌盘8的第八上端圆形通孔和第八下端圆形通孔对环向运动搅拌盘8所占据空间的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7与支撑架4具有相同的旋转角速度,通过轴向运动搅拌盘7的旋转,轴向运动搅拌盘7的第七圆柱形凸台对轴向运动搅拌盘7外围的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7所占据空间的凝胶化固液相混合燃料6进行搅拌,直至该层搅拌均匀;

步骤5:固定支撑架4的位置,由于轴向运动搅拌盘7和支撑架4具有相同的旋转角速度,因此,轴向运动搅拌盘7不能绕壳体1轴线旋转,旋转抛撒装置5,由于轴向运动搅拌盘7和抛撒装置5组成螺旋传动机构,轴向运动搅拌盘7只能向下做直线运动,于此同时,环向运动搅拌盘8也向下做直线运动,若环向运动搅拌盘8移动至最下端,再反向旋转抛撒装置5,使得环向运动搅拌盘8逐渐向上运动;

步骤6:待环向运动搅拌盘8移动一段距离后,重复步骤支撑架4,对环向运动搅拌盘8所在层的凝胶化固液相混合燃料6进行搅拌;

步骤7:不断重复步骤抛撒装置5和支撑架4,直至凝胶化固液相混合燃料6全部搅拌均匀。

本发明的工作原理如下:

凝胶化固液相混合燃料6装在壳体1、上端盖2、下端盖3、抛撒装置5组成的壳体内部,本发明的功能就是对凝胶化固液相混合燃料6进行搅拌混合,而且是对壳体内部的凝胶化固液相混合燃料6无死角的进行搅拌混合。当支撑架4不旋转,抛撒装置5旋转时,环向运动搅拌盘8可以上下移动,当支撑架4和抛撒装置5同角速度旋转时,环向运动搅拌盘8可以环向移动,通过对环向运动搅拌盘8上下移动和环向移动的复合运动,可以使得环向运动搅拌盘8对壳体内所有空间进行搅拌,实现无死角搅拌,最终实现混合均匀。

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太大时,第一竖向加强筋占壳体1环向的总体积太大,壳体1为薄壁壳体,就是为了不影响抛撒后燃料形成云团,若壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太大,将对抛撒造成影响,抛撒距离缩短,云团起爆后威力下降,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太小时,环向运动搅拌盘8与壳体1进行齿轮啮合传动时,壳体1的第一竖向加强筋受到环向的力,若壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太小,强度不足,将会断裂,造成本发明失效。通过大量实验发现,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为5~8mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为5mm;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度太小时,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向尺寸太小,壳体1的第一竖向加强筋与环向运动搅拌盘8齿轮啮合传动时,相当于外齿轮的齿高太小,啮合可靠性降低,容易滑齿,造成环向运动搅拌盘8打滑空转,无法完成搅拌工作。壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度太大时,壳体1的第一竖向加强筋上受到相同的力时,壳体1的第一竖向加强筋根部的力矩太大,造成强度不足而断裂,通过大量实验发现,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为11~17mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为11mm;

当轴向运动搅拌盘7旋转时,轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7内部的凝胶化固液相混合燃料6进行搅拌;而且当支撑架4固定,抛撒装置5旋转时,轴向运动搅拌盘7上下移动,轴向运动搅拌盘7的第七流通圆形通孔为凝胶化固液相混合燃料6的流通孔,因此,若轴向运动搅拌盘7的第七流通圆形通孔的直径太小,轴向运动搅拌盘7上下移动时,凝胶化固液相混合燃料6的流动阻力太大,容易使抛撒装置5卡主,而且轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7内部的凝胶化固液相混合燃料6进行搅拌的能力太差。而当若轴向运动搅拌盘7的第七流通圆形通孔的直径太大时,对轴向运动搅拌盘7的强度消弱太多,轴向运动搅拌盘7运动时强度不足而断裂。通过大量实验发现,轴向运动搅拌盘7的第七流通圆形通孔的直径为30~35mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,轴向运动搅拌盘7的第七流通圆形通孔的直径为30mm;

环向运动搅拌盘8的第八上端圆形通孔和环向运动搅拌盘8的第八下端圆形通孔直径相同,环向运动搅拌盘8的第八上端圆形通孔的直径太小时,环向运动搅拌盘8上下移动过程中,凝胶化固液相混合燃料6的流动阻力太大,容易造成环向运动搅拌盘8运动阻力过大而破坏,若环向运动搅拌盘8的第八上端圆形通孔的直径太大时,对环向运动搅拌盘8的强度消弱太多,环向运动搅拌盘8容易断裂。通过大量实验发现,环向运动搅拌盘8的第八上端圆形通孔的直径为15~19mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆形通孔的直径为15mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台直径相同,环向运动搅拌盘8的第八上端圆柱形凸台的直径太小时,强度不足,环向运动搅拌盘8的第八上端圆柱形凸台的直径太大时,呆重太大,影响战斗部后续使用。通过大量实验发现,环向运动搅拌盘8的第八上端圆柱形凸台的直径为9~10mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆柱形凸台的直径为9mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台轴向长度相同,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度太短时,环向运动搅拌盘8的第八上端圆柱形凸台作为小齿轮的啮合能力下降,容易出现脱扣打滑,导致齿轮传动失败,无法进行搅拌。若环向运动搅拌盘8的第八上端圆柱形凸台轴向长度太长,环向运动搅拌盘8的第八上端圆柱形凸台受到相同的力时,环向运动搅拌盘8的第八上端圆柱形凸台根部的力矩太大,容易造成断裂,通过大量实验发现,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为13~18mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为13mm;

进行了十发本发明战斗部壳体,进行装药,然后通过做CT,十发战斗部内部完全没有气泡,装药密度等于理论密度。然后进行密度检测,十发战斗部内部密度最大处于最小处的差不超过1%,在允许的范围内。

又进行了十发原方案战斗部壳体,进行装药,然后通过做CT,十发战斗部内部均有气泡,装药密度不到理论密度的96%,即装药体积的4%为气泡。

本发明的一种基于激光同轴度测量仪提高装填比的战斗部壳体,带来的技术效果体现为:

本发明的战斗部壳体具有搅拌内部燃料的功能,将固相燃料和液相燃料先装入战斗部壳体,这时的燃料没有凝胶化,战斗部内部的空气可以全部向上浮动并全部排除,再将凝胶装入战斗部壳体,然后将壳体封闭。在战斗部壳体内部对固相燃料、液相燃料和凝胶进行搅拌,直至混合均匀。搅拌过程中,外部空气无法进入,避免了空气与凝胶化固液相混合燃料接触,最终燃料内部没有空气,战斗部壳体内部空间完全用于装填燃料,战斗部内部的总能量得以保证,满足战斗部的威力设计。而且凝胶化固液相混合燃料不会与空气接触,避免了燃烧的风险,保证了战斗部的安全。

实施例2:

如图1所示,本实施例给出一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括上端盖2,下端盖3,凝胶化固液相混合燃料6。其特征在于,还包括壳体1,支撑架4,抛撒装置5,轴向运动搅拌盘7,环向运动搅拌盘8,激光同轴度测量仪;所述激光同轴度测量仪用于测试上端盖(2)、下端盖(3)和轴向运动搅拌盘(7)的轴向同轴度数据,并且最大轴向偏差不大于0.8度;

壳体1为第一圆筒体,壳体1的第一圆筒体为回转体,壳体1的第一圆筒体上端面为第一上端同心圆环面,壳体1的第一圆筒体下端面为第一下端同心圆环面,壳体1的第一圆筒体内侧面为第一内圆柱面,壳体1的第一内圆柱面上连接有三十六个第一竖向加强筋,三十六个第一竖向加强筋绕壳体1的回转体轴线均匀分布,壳体1的第一竖向加强筋为长方体,壳体1的第一竖向加强筋一端与壳体1的第一上端同心圆环面共面,壳体1的第一竖向加强筋另一端与壳体1的第一下端同心圆环面共面;

壳体1的回转体轴线垂直于地面,壳体1为装填凝胶化固液相混合燃料的壳体;

上端盖2为第二同心圆板,上端盖2的第二同心圆板为回转体,上端盖2的第二同心圆板的上端面为第二上端同心圆环面,上端盖2的第二同心圆板的下端面为第二下端同心圆环面,上端盖2的内侧面第二内圆柱面;

上端盖2的回转体轴线与壳体1的回转体轴线重合,上端盖2位于壳体1上端,上端盖2的第二下端同心圆环面边沿与壳体1的第一上端同心圆环面密封连接;

下端盖3为第三圆板,下端盖3的第三圆板为回转体,下端盖3的第三圆板的上端面为第三上端圆平面;

下端盖3的回转体轴线与壳体1的回转体轴线重合,下端盖3位于壳体1下端,下端盖3的第三上端圆平面边沿与壳体1的第一下端同心圆环面密封连接;

支撑架4为第四同心圆板,支撑架4的第四同心圆板为回转体,支撑架4的第四同心圆板上端面为第四上端同心圆环面,支撑架4的第四同心圆板下端面为第四下端同心圆环面,支撑架4的第四同心圆板的外侧面为第四外圆柱面,支撑架4的第四同心圆板的内侧面为第四内圆柱面,支撑架4的第四下端同心圆环面边沿连接四个第四圆柱体,四个第四圆柱体围绕支撑架4的回转体轴线均匀分布,支撑架4的四个第四圆柱体轴线均与支撑架4的回转体轴线平行;

支撑架4的回转体轴线与壳体1的回转体轴线重合,支撑架4位于壳体1的内部,支撑架4的第四上端同心圆环面与上端盖2的第二上端同心圆环面共面,支撑架4的第四外圆柱面与上端盖2的第二内圆柱面转动配合接触,支撑架4的四个第四圆柱体下端与下端盖3的第三上端圆平面滑动配合接触;

抛撒装置5为第五圆柱体,抛撒装置5的第五圆柱体为回转体,抛撒装置5的第五圆柱体的上端面为第五上端圆平面,抛撒装置5的第五圆柱体的下端面为第五下端圆平面,抛撒装置5的第五圆柱体的外侧面为第五外圆柱面,抛撒装置5的第五外圆柱面上带有第五外螺纹,抛撒装置5的第五上端圆平面中心带有第五圆柱形凸台,抛撒装置5的第五圆柱形凸台上端面为第五凸台圆平面,抛撒装置5的第五圆柱形凸台外侧面为第五凸台圆柱面,抛撒装置5内部含有高能炸药,抛撒装置5为抛撒固液相混合燃料的能量源;

抛撒装置5的回转体轴线与壳体1的回转体轴线重合,抛撒装置5位于壳体1的内部,抛撒装置5位于支撑架4的下端,抛撒装置5位于下端盖3的上端,抛撒装置5的第五凸台圆平面与支撑架4的第四上端同心圆环面共面,抛撒装置5的第五凸台圆柱面与支撑架4的第四内圆柱面转动配合接触,抛撒装置5的第五上端圆平面与支撑架4的第四下端同心圆环面滑动配合接触,抛撒装置5的第五下端圆平面与下端盖3的第三上端圆平面滑动配合接触;

凝胶化固液相混合燃料6为尚未混合的固液相混合燃料,固液相混合燃料各组分堆积放置,由本发明负责混合均匀;

凝胶化固液相混合燃料6位于壳体1、上端盖2、下端盖3、支撑架4、抛撒装置5组成的封闭空间中;

轴向运动搅拌盘7为第七同心圆板,轴向运动搅拌盘7的第七同心圆板为回转体,轴向运动搅拌盘7的第七同心圆板的上端面为第七上端同心圆平面,轴向运动搅拌盘7的第七同心圆板的外侧面为第七外圆柱面,轴向运动搅拌盘7的第七同心圆板的内侧面为第七内圆柱面,轴向运动搅拌盘7的第七内圆柱面上带有第七内螺纹,轴向运动搅拌盘7的第七外圆柱面上带有十六个周向均布的第七圆柱形凸台,轴向运动搅拌盘7的十六个第七圆柱形凸台轴线垂直于轴向运动搅拌盘7的回转体轴线,其中一个轴向运动搅拌盘7的第七圆柱形凸台中部带有第七连接圆形通孔,轴向运动搅拌盘7的第七连接圆形通孔轴线与轴向运动搅拌盘7的回转体轴线平行,轴向运动搅拌盘7的第七上端同心圆平面上带有四个周向均布的第七导向圆形通孔和四个周向均布的第七流通圆形通孔;

轴向运动搅拌盘7的回转体轴线与壳体1的回转体轴线重合,轴向运动搅拌盘7位于壳体1内部,轴向运动搅拌盘7的第七内螺纹与抛撒装置5的第五外螺纹螺旋配合,轴向运动搅拌盘7的四个第七导向圆形通孔与支撑架4的四个第四圆柱体滑动配合接触;

环向运动搅拌盘8为第八圆柱体,环向运动搅拌盘8的第八圆柱体为回转体,环向运动搅拌盘8的第八圆柱体外侧面为第八外圆柱面,环向运动搅拌盘8的第八外圆柱面上端带有八个周向均布的第八上端圆柱形凸台,环向运动搅拌盘8的第八上端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面下端带有八个周向均布的第八下端圆柱形凸台,环向运动搅拌盘8的第八下端圆柱形凸台轴线垂直于环向运动搅拌盘8的回转体轴线,环向运动搅拌盘8的第八外圆柱面中部带有第八环形凹槽,环向运动搅拌盘8的第八环形凹槽的上端面为第八上端同心圆环面,环向运动搅拌盘8的第八环形凹槽的下端面为第八下端同心圆环面,环向运动搅拌盘8的第八环形凹槽的内侧面为第八中部外圆柱面,环向运动搅拌盘8的第八上端同心圆环面上带有八个周向均布的第八上端圆形通孔,环向运动搅拌盘8的第八下端同心圆环面上带有八个周向均布的第八下端圆形通孔;

环向运动搅拌盘8的回转体轴线与壳体1的回转体轴线平行,环向运动搅拌盘8位于壳体1的内部,环向运动搅拌盘8的第八中部外圆柱面与轴向运动搅拌盘7的第七连接圆形通孔转动配合接触,环向运动搅拌盘8的八个第八上端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触,环向运动搅拌盘8的八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋齿轮啮合传动接触;

本发明的使用方法及工作原理为:

所述一种基于激光同轴度测量仪提高装填比的战斗部壳体,包括以下步骤:

步骤1:将壳体1、上端盖2、下端盖3、抛撒装置5装配;

步骤2:将凝胶化固液相混合燃料6中的固相燃料和液相燃料先装入壳体1中,再将凝胶化固液相混合燃料6中的凝胶装入壳体1中;

步骤3:将支撑架4、轴向运动搅拌盘7、环向运动搅拌盘8装配后,再与上端盖2装配,此时环向运动搅拌盘8位于壳体1内部的最上端;

步骤4:同时旋转支撑架4和抛撒装置5,支撑架4和抛撒装置5旋转角速度相同,支撑架4和抛撒装置5之间无相对运动;通过环向运动搅拌盘8的八个第八上端圆柱形凸台和八个第八下端圆柱形凸台与壳体1的三十六个第一竖向加强筋组成内齿轮啮合传动结构,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台绕环向运动搅拌盘8的回转体轴线转动的同时,环向运动搅拌盘8的回转体轴线绕壳体1的回转体轴线转动,环向运动搅拌盘8的第八上端圆柱形凸台和第八下端圆柱形凸台对环向运动搅拌盘8所在平面的外层的凝胶化固液相混合燃料6进行搅拌,环向运动搅拌盘8的第八上端圆形通孔和第八下端圆形通孔对环向运动搅拌盘8所占据空间的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7与支撑架4具有相同的旋转角速度,通过轴向运动搅拌盘7的旋转,轴向运动搅拌盘7的第七圆柱形凸台对轴向运动搅拌盘7外围的凝胶化固液相混合燃料6进行搅拌,轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7所占据空间的凝胶化固液相混合燃料6进行搅拌,直至该层搅拌均匀;

步骤5:固定支撑架4的位置,由于轴向运动搅拌盘7和支撑架4具有相同的旋转角速度,因此,轴向运动搅拌盘7不能绕壳体1轴线旋转,旋转抛撒装置5,由于轴向运动搅拌盘7和抛撒装置5组成螺旋传动机构,轴向运动搅拌盘7只能向下做直线运动,于此同时,环向运动搅拌盘8也向下做直线运动,若环向运动搅拌盘8移动至最下端,再反向旋转抛撒装置5,使得环向运动搅拌盘8逐渐向上运动;

步骤6:待环向运动搅拌盘8移动一段距离后,重复步骤支撑架4,对环向运动搅拌盘8所在层的凝胶化固液相混合燃料6进行搅拌;

步骤7:不断重复步骤抛撒装置5和支撑架4,直至凝胶化固液相混合燃料6全部搅拌均匀。

本发明的工作原理如下:

凝胶化固液相混合燃料6装在壳体1、上端盖2、下端盖3、抛撒装置5组成的壳体内部,本发明的功能就是对凝胶化固液相混合燃料6进行搅拌混合,而且是对壳体内部的凝胶化固液相混合燃料6无死角的进行搅拌混合。当支撑架4不旋转,抛撒装置5旋转时,环向运动搅拌盘8可以上下移动,当支撑架4和抛撒装置5同角速度旋转时,环向运动搅拌盘8可以环向移动,通过对环向运动搅拌盘8上下移动和环向移动的复合运动,可以使得环向运动搅拌盘8对壳体内所有空间进行搅拌,实现无死角搅拌,最终实现混合均匀。

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太大时,第一竖向加强筋占壳体1环向的总体积太大,壳体1为薄壁壳体,就是为了不影响抛撒后燃料形成云团,若壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太大,将对抛撒造成影响,抛撒距离缩短,云团起爆后威力下降,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太小时,环向运动搅拌盘8与壳体1进行齿轮啮合传动时,壳体1的第一竖向加强筋受到环向的力,若壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度太小,强度不足,将会断裂,造成本发明失效。通过大量实验发现,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为5~8mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体环向的宽度为8mm;

壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度太小时,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向尺寸太小,壳体1的第一竖向加强筋与环向运动搅拌盘8齿轮啮合传动时,相当于外齿轮的齿高太小,啮合可靠性降低,容易滑齿,造成环向运动搅拌盘8打滑空转,无法完成搅拌工作。壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度太大时,壳体1的第一竖向加强筋上受到相同的力时,壳体1的第一竖向加强筋根部的力矩太大,造成强度不足而断裂,通过大量实验发现,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为11~17mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,壳体1的第一竖向加强筋沿着壳体1的第一圆筒体径向的厚度为17mm;

当轴向运动搅拌盘7旋转时,轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7内部的凝胶化固液相混合燃料6进行搅拌;而且当支撑架4固定,抛撒装置5旋转时,轴向运动搅拌盘7上下移动,轴向运动搅拌盘7的第七流通圆形通孔为凝胶化固液相混合燃料6的流通孔,因此,若轴向运动搅拌盘7的第七流通圆形通孔的直径太小,轴向运动搅拌盘7上下移动时,凝胶化固液相混合燃料6的流动阻力太大,容易使抛撒装置5卡主,而且轴向运动搅拌盘7的第七流通圆形通孔对轴向运动搅拌盘7内部的凝胶化固液相混合燃料6进行搅拌的能力太差。而当若轴向运动搅拌盘7的第七流通圆形通孔的直径太大时,对轴向运动搅拌盘7的强度消弱太多,轴向运动搅拌盘7运动时强度不足而断裂。通过大量实验发现,轴向运动搅拌盘7的第七流通圆形通孔的直径为30~35mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,轴向运动搅拌盘7的第七流通圆形通孔的直径为35mm;

环向运动搅拌盘8的第八上端圆形通孔和环向运动搅拌盘8的第八下端圆形通孔直径相同,环向运动搅拌盘8的第八上端圆形通孔的直径太小时,环向运动搅拌盘8上下移动过程中,凝胶化固液相混合燃料6的流动阻力太大,容易造成环向运动搅拌盘8运动阻力过大而破坏,若环向运动搅拌盘8的第八上端圆形通孔的直径太大时,对环向运动搅拌盘8的强度消弱太多,环向运动搅拌盘8容易断裂。通过大量实验发现,环向运动搅拌盘8的第八上端圆形通孔的直径为15~19mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆形通孔的直径为19mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台直径相同,环向运动搅拌盘8的第八上端圆柱形凸台的直径太小时,强度不足,环向运动搅拌盘8的第八上端圆柱形凸台的直径太大时,呆重太大,影响战斗部后续使用。通过大量实验发现,环向运动搅拌盘8的第八上端圆柱形凸台的直径为9~10mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆柱形凸台的直径为10mm;

环向运动搅拌盘8的第八上端圆柱形凸台和环向运动搅拌盘8的第八下端圆柱形凸台轴向长度相同,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度太短时,环向运动搅拌盘8的第八上端圆柱形凸台作为小齿轮的啮合能力下降,容易出现脱扣打滑,导致齿轮传动失败,无法进行搅拌。若环向运动搅拌盘8的第八上端圆柱形凸台轴向长度太长,环向运动搅拌盘8的第八上端圆柱形凸台受到相同的力时,环向运动搅拌盘8的第八上端圆柱形凸台根部的力矩太大,容易造成断裂,通过大量实验发现,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为13~18mm时,上述问题均可以避免,上述功能均得以实现,满足使用要求。

本实施例中,环向运动搅拌盘8的第八上端圆柱形凸台轴向长度为18mm;

进行了十发本发明战斗部壳体,进行装药,然后通过做CT,十发战斗部内部完全没有气泡,装药密度等于理论密度。然后进行密度检测,十发战斗部内部密度最大处于最小处的差不超过1%,在允许的范围内。

又进行了十发原方案战斗部壳体,进行装药,然后通过做CT,十发战斗部内部均有气泡,装药密度不到理论密度的96%,即装药体积的4%为气泡。

本发明的一种基于激光同轴度测量仪提高装填比的战斗部壳体,带来的技术效果体现为:

本发明的战斗部壳体具有搅拌内部燃料的功能,将固相燃料和液相燃料先装入战斗部壳体,这时的燃料没有凝胶化,战斗部内部的空气可以全部向上浮动并全部排除,再将凝胶装入战斗部壳体,然后将壳体封闭。在战斗部壳体内部对固相燃料、液相燃料和凝胶进行搅拌,直至混合均匀。搅拌过程中,外部空气无法进入,避免了空气与凝胶化固液相混合燃料接触,最终燃料内部没有空气,战斗部壳体内部空间完全用于装填燃料,战斗部内部的总能量得以保证,满足战斗部的威力设计。而且凝胶化固液相混合燃料不会与空气接触,避免了燃烧的风险,保证了战斗部的安全。