一种含交联氟聚物包覆层的HMX炸药微球及其制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于复合材料制备技术领域,具体涉及一种含交联氟聚物包覆层的HMX炸药微球及其制备方法。

背景技术

硝胺炸药如环三次甲基三硝胺(RDX)、环四亚甲基四硝胺(HMX)、六硝基六氮杂异戊兹烷(CL-20)具有较高的能量密度,能够大幅度提高固体火箭发动机装药的比冲和战斗部装药的做功能力,进而提升导弹武器远程打击和高效毁伤的能力,已在武器中获得大量实际应用。但硝胺炸药本身感度(撞击感度、摩擦感度、静电火花感度等)较高、安全性较差,对武器弹药在制备、运输、储存过程带来了一定的安全风险。通过包覆技术将钝感剂包覆于硝胺炸药颗粒表面,可实现硝胺炸药高效降感(US6524706,2003;US0108171,2011),不仅使固体火箭发动机和战斗部装药维持在高的能量水平而且能显著提升其安全性能。在诸多包覆材料中,聚合物包覆材料因其独特的性质成为研究的重点,且已被广泛应用于固体火箭发动机和战斗部装药中。

国内外学者针对聚合物包覆炸药降感开展了大量研究,取得了一系列成果(含能材料,2004,12(3):147-150;火炸药学报,2004,27(3):17-20;含能材料,2006,14(3):171-173;CN200410064666,2004;CN200510059302,2005;Journal of Hazardous Materials1986,13:89-101;US6524706,2003;US0221934,2004;US6881283,2005),但是由于包覆层材料与炸药晶体之间的性质差异以及传统聚合物包覆层材料中分子链间的弱相互作用,导致炸药颗粒表面包覆度不够高和包覆层自身强度较低,一方面造成炸药感度的降低程度有限,另一方面可能造成炸药在后期应用、成型加工过程中受到强烈搅拌、压力压制、机械剪切作用时,其包覆层因难以维持结构完整性而作用失效。因此,采用新的技术手段,增强聚合物分子与炸药颗粒间的表界面作用力,提升炸颗粒药表面包覆的完整度和均匀性以及包覆层自身的机械强度成为高效降感的趋势之一。

近年来,部分学者针对一般包覆技术的不足进行了一些尝试和突破,杨志剑发明了密胺-甲醛树脂原位聚合制备硝胺炸药微胶囊的方法(CN104230608,2014),巩飞艳发明了一种利用多巴胺在弱碱性水溶液中氧化-自聚成膜的原理对含能晶体表面进行包覆的方法(CN105777457,2016),李玉斌发明了一种乳液固化制备得到的包覆硝胺炸药微球的制备方法(CN106083495,2016),Xinlei Jia等报道了一种密胺-脲醛树脂原位界面聚合包覆硝胺炸药的方法(Nanoscale Research Letters 2018,13:402),Shijie Zhang等报道了一种利用苯胺原位聚合包覆HMX的方法(Applied Surface Science 2020,515:146042)。与一般包覆技术相比,这些新的包覆技术和材料的特点在于采用聚合物单体或者前躯体在硝胺炸药颗粒表面原位聚合形成包覆层,包覆层的均匀性和致密程度高,且包覆层自身具有较高的机械强度而不易脱落,包覆后炸药的安全性得到了更大程度的改善。

从这些公开的资料来看,通过原位聚合在炸药颗粒表面形成包覆层是降低高能硝胺炸药机械感度的最主要手段之一,但是目前还存在着原位聚合包覆技术研究不深入以及可利用的包覆层材料种类偏少的问题,对于一些在一般包覆技术中常用的并且在推进剂和炸药配方中起重要作用的聚合物(例如氟碳聚合物等(LLNL Explosives Handbook:Properties of Chemical Explosives and Explosive Simulants,Lawrence LivermoreNational Laboratory,United States,1981;US6843868,2005;Metal-FluorocarbonBased Energetic Materials,WILEY-VCH Verlag GmbH&Co.KGaA,Weinheim,Germany,2012))国内外还鲜见报道。因此,如何进一步改进硝胺炸药的原位聚合包覆技术以及拓展可采用原位聚合聚合包覆技术的聚合物材料,是今后发展的方向之一。

发明内容

本发明的目的是解决上述现有技术的问题,提供一种含交联氟聚物包覆层的HMX炸药微球及其制备方法,所述含交联氟聚物包覆层的HMX炸药微球通过乳化溶剂蒸发与原位聚合相结合制备所得,该方法进一步改善了现有HMX原位聚合包覆技术,拓展了氟碳聚合物在原位聚合包覆HMX中的应用,解决了现有HMX包覆不完整、安全性能难以进一步提高的技术问题。

为了达到上述的技术效果,本发明采取以下技术方案:一种含交联氟聚物包覆层的HMX炸药微球,它是以细粒度HMX颗粒为核、以交联氟聚物为壳的结构,所述HMX炸药微球的平均粒径为100μm~500μm;所述细粒度HMX颗粒的平均粒径为500nm~50μm;所述交联氟聚物包覆层占所述含交联氟聚物包覆层的HMX炸药微球的质量百分比范围为5%-15%;所述含交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为52.8-87.9cm,摩擦感度为12-48%。

本发明同时提供了上述含交联氟聚物包覆层的HMX炸药微球的制备方法,包括以下步骤:

S1、将官能化端羧基氟碳预聚物包覆剂溶解于有机溶剂中得到溶液;

S2、然后将细粒度HMX颗粒加入步骤S1溶液中形成均匀的油相,搅拌均匀形成含官能化端羧基氟碳预聚物和细粒度HMX颗粒的油相悬浮液,在高速搅拌下将该油相悬浮液加入到含乳化剂的水相中形成稳定的球状乳液液滴;

S3、向该乳液液滴形成的体系中添加水溶性固化剂;

S4、通过加热使步骤S3处理后的球状乳液液滴中的氟碳预聚物原位交联聚合成三维网络,同时使乳液液滴中的有机溶剂挥发,即获得含交联氟聚物包覆层的HMX炸药微球。

进一步的,上述步骤S1的具体操作为:将官能化端羧基氟碳预聚物加入到有机溶剂中,在室温下搅拌溶解形成浓度为1.0wt%~10.0wt%的官能化端羧基氟碳预聚物溶液;室温是指温度为20℃~30℃;搅拌速率为100rpm~600rpm;

所述步骤S1中的官能化端羧基氟碳预聚物的质量为步骤S2中的细粒度HMX颗粒质量的2.5wt%~20.0wt%;所述步骤S2中:将含官能化端羧基氟碳预聚物和细粒度HMX颗粒的油相悬浮液在高速搅拌状态下缓慢滴加到含有乳化剂的水相中,乳化15min~45min,形成均匀乳液液滴;所述步骤S3中:在室温下,边搅拌边向乳液液滴形成的体系中滴加水溶性固化剂,所述水溶性固化剂为反应基团当量比为5:1~13:1的水溶性多官能度氮丙啶类固化剂;所述步骤S4中:所述加热是在边搅拌的条件下将球状乳液液滴加热至有机溶剂沸点以下的温度,然后保温一段时间待有机溶剂挥发完全后,停止加热,再将温度冷却至室温,过滤、洗涤、干燥,得到含交联氟聚物包覆层的HMX炸药微球。

进一步的,上述步骤S1中,所述官能化端羧基氟碳预聚物由分子链中含偏氟乙烯单元的商品化氟橡胶经氧化降解制备得到,官能化端羧基氟碳预聚物的数均分子量为1000g/mol~10000g/mol,羧基含量为0.20mmol/g~2.00mmol/g。

进一步的,上述步骤S1中,所述有机溶剂为沸点小于100℃的低分子酯类溶剂或沸点小于100℃的低分子酮类溶剂、沸点小于100℃的低分子酯类溶剂与沸点小于100℃的卤代烃组成的混合溶剂、沸点小于100℃的低分子酮类溶剂与沸点小于100℃的卤代烃组成的混合溶剂中的一种;所述沸点小于100℃的低分子酯类溶剂为乙酸甲酯或乙酸乙酯;所述沸点小于100℃的低分子酮类溶剂为丙酮、甲基丙酮、丁酮中的一种;所述沸点小于100℃的卤代烃为二氯甲烷、三氯甲烷、二氯乙烷中的一种。

进一步的,上述步骤S2中,乳化剂是指异辛基酚聚环氧乙烷醚系列、聚乙烯醇系列、聚乙烯基吡咯烷酮系列、失水山梨醇脂肪酸酯系列、聚氧乙烯失水山梨醇脂肪酸酯系列、聚氧乙烯烷基醚系列、聚丙烯酰胺、十二烷基苯磺酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵中的一种或两种或三种;所述含有乳化剂的水相是指乳化剂含量为1.0wt%~10.0wt%的乳化剂水溶液。

进一步的,上述步骤S2中,含官能化端羧基氟碳预聚物和细粒度HMX颗粒的油相悬浮液与含有乳化剂的水相的质量比为(1:4)~(1:12);所述高速搅拌状态下是指搅拌速率为1000rpm~2000rpm。

进一步的,上述步骤S3中,水溶性多官能度氮丙啶类固化剂为三羟甲基丙烷-三[3-(2-甲基氮丙啶基)]丙酸酯(HD-100)、三羟甲基丙烷-三(3-氮丙啶基)丙酸酯(HD-105)、三羟甲基乙醇-三[3-(2-甲基氮丙啶基)]丙酸酯(HD-110)、三羟甲基乙醇-三(3-氮丙啶基)丙酸酯(HD-115)、氮丙啶改性异氰酸酯交联剂(XC-203、XC-205、XC-208)中的一种。

向乳液体系中滴加水溶性多官能度氮丙啶类固化剂,固化剂分子首先溶解在乳液的水相中,然后在浓度梯度和表面吸附的作用下被油相乳液液滴捕获,进入到液滴内部,氟碳预聚物的羧基与固化剂分子的氮丙啶环反应聚合形成交联氟聚物。在乳液液滴形成之后添加水溶性固化剂,可最大程度的保持乳液液滴中细粒度HMX颗粒表面良好润湿状态,避免了油溶性固化剂需要提前添加在油相悬浮液中所带来的缺点。

进一步的,上述步骤S3中,反应基团当量比为5:1~13:1是指添加的固化剂中氮丙啶基的总物质的量与步骤S1中含官能化端羧基氟碳预聚物中羧基的总物质的量之比为5:1~13:1,同时,滴加固化剂时乳液体系的搅拌速度与步骤S2中保持一致。

进一步的,上述步骤S4中,搅拌条件指搅拌速率400rpm~800rpm,加热后的保温时间为1~3小时。

本发明采用乳化溶剂蒸发与原位聚合相结合的方法制备交联氟聚物包覆HMX炸药微球,充分运用了两种方法的优势,乳化溶剂蒸发法一方面使细粒度HMX颗粒表面被官能化端羧基氟碳预聚物溶液完全润湿,改善了界面性能,另一方面利用乳液液滴之间的排斥力抑制了细粒度HMX颗粒的大规模团聚,原位聚合法在保持乳液液滴良好的微观结构的前提下,通过官能化端羧基氟碳预聚物交联聚合反应在HMX颗粒表面形成了均匀致密的氟聚物膜,更为重要的是,氟聚物分子链间的共价键极大地增强了包覆层的机械强度。因此,本发明涉及的乳化溶剂蒸发与原位聚合相结合制备交联氟聚物包覆HMX炸药微球的方法,集乳化溶剂蒸发包覆技术与原位聚合包覆技术于一体,是一种非常有潜力的HMX炸药包覆降感技术途径,既可以通过乳液液滴增加HMX颗粒表面的浸润性同时提高HMX颗粒的分散性,又可以通过官能化端羧基氟碳预聚物在HMX颗粒表面原位交联聚合形成均匀、致密的交联氟聚物包覆层,能够实现在维持HMX炸药高能量水平的同时,大幅度降低感度。对高能硝胺炸药的实际应用具有重要的意义。

本发明与现有技术相比,具有以下的有益效果:

本发明制备得到的交联氟聚物包覆HMX炸药微球平均粒径为百微米级,呈球形和椭球形,可作为球形粗氧化剂直接级配用于复合固体推进剂和聚合物粘结炸药配方中,不仅可提高配方的安全性,而且其中的氟聚物包覆层对含铝复合固体推进剂和聚合物粘结炸药的能量释放效率均有一定的改善作用。

将本发明获得的交联氟聚物包覆HMX炸药微球采用GJB 772A-97 601.2方法进行撞击感度测试(5kg落锤,50mg样品)和602.1方法进行摩擦感度测试(3.92MPa,90°摆角,20mg样品),结果表明,HMX炸药在包覆前后特性落高由19.5cm增加至52.8cm~87.9cm,摩擦感度由96%降低为12%~48%,降感效果显著。

本发明适用于其它品种的含交联氟聚物包覆层硝胺炸药微球的制备,其工艺流程简单,反应条件温和,重现性好,产率大于95%,适用于批量生产。

附图说明

为了更清楚的说明本申请文件实施例或现有技术中的技术方案,下面将对实施例或现有技术的描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅是对本申请文件中一些实施例的参考,对于本领域技术人员来讲,在不付出创造性劳动的情况下,还可以根据这些附图得到其它的附图。

图1示出了根据本发明实施例1的含5.0wt%交联氟聚物包覆层的HMX炸药微球扫描电镜图;

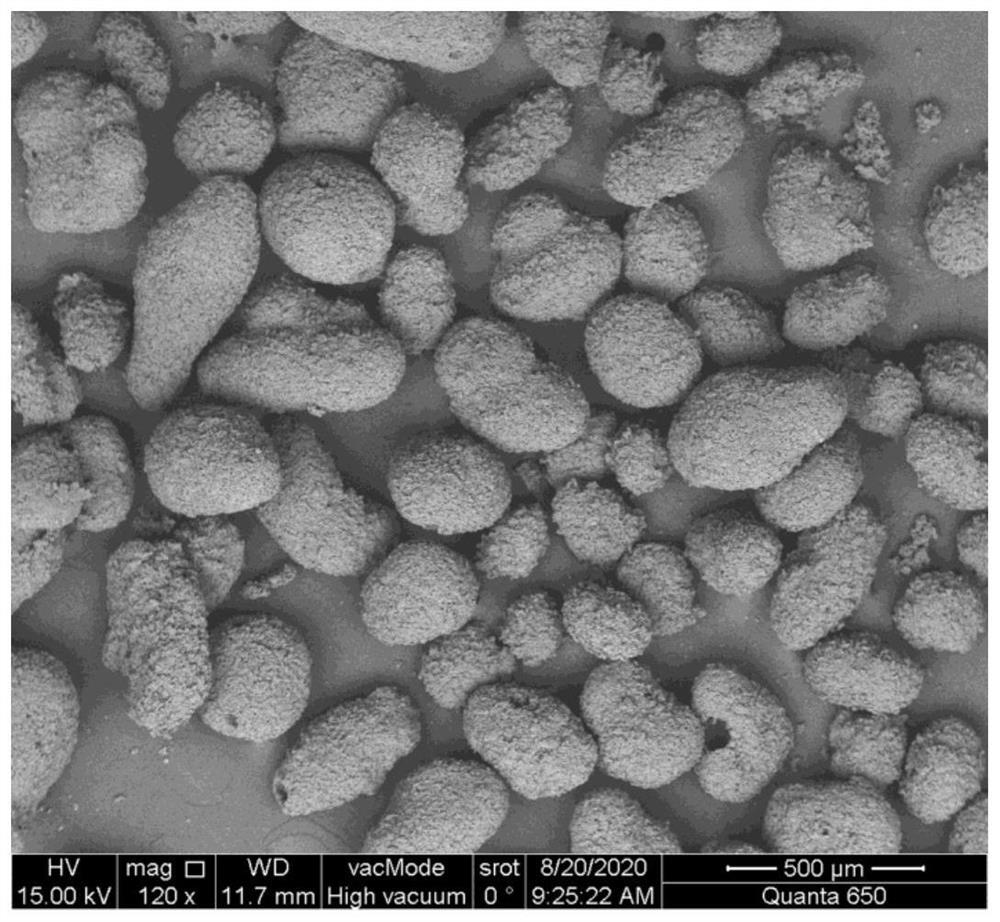

图2示出了根据本发明实施例2的含10.0wt%交联氟聚物包覆层的HMX炸药微球扫描电镜图;

图3示出了根据本发明实施例3的含15.0wt%交联氟聚物包覆层的HMX炸药微球扫描电镜图。

具体实施方式

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

实施例1

含5.0wt%交联氟聚物包覆层的HMX炸药微球的制备方法:

步骤一:称取官能化端羧基氟碳预聚物0.5g(数均分子量为2000g/mol,羧基含量为1.05mmol/g)加入到25g乙酸乙酯中,于室温25℃、400rpm条件下搅拌至完全溶解,待用。称取细粒度HMX颗粒10.0g(平均粒径为9.9μm),加入到官能化端羧基氟碳预聚物溶液中,于400rpm条件下搅拌形成油相悬浮液。

步骤二:将步骤一中的油相悬浮液在1500rpm的机械搅拌下,缓慢滴加至280g含2.5%OP-10和2.5%PVA的水相中,乳化30min,形成均匀乳液液滴。

步骤三:保持1500rpm的搅拌速度,向乳液体系中滴加0.74g HD-100固化剂(反应基团当量比为9:1)

步骤四:将步骤三中的乳液缓慢加热至50℃,在搅拌速度为600rpm的条件下保温2h后,停止加热,冷却至室温,将水中的固体产物经过滤、洗涤、干燥,即可获得含交联氟聚物包覆层的HMX炸药微球10.3g。

本实施例产品效果图如图1所示,粒度测试结果表明,本实施例中含5.0wt%交联氟聚物包覆层的HMX炸药微球的平均粒径为396.4μm;机械感度测试结果表明,本实施例中细粒度HMX颗粒的撞击感度特性落高为19.2cm、摩擦感度为96%,含5.0wt%交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为52.8cm、摩擦感度为48%。

实施例2

含10.0wt%交联氟聚物包覆层的HMX炸药微球的制备方法:

步骤一:称取官能化端羧基氟碳预聚物1.0g(数均分子量为2000g/mol,羧基含量为1.05mmol/g)加入到25g乙酸乙酯中,于室温25℃、400rpm条件下搅拌至完全溶解,待用。称取细粒度HMX颗粒10.0g(平均粒径为9.9μm),加入到官能化端羧基氟碳预聚物溶液中,于400rpm条件下搅拌形成油相悬浮液。

步骤二:将步骤一中的油相悬浮液在1500rpm的机械搅拌下,缓慢滴加至280g含2.5%OP-10和2.5%PVA的水相中,乳化30min,形成均匀乳液液滴。

步骤三:保持1500rpm的搅拌速度,向乳液体系中滴加1.47g HD-100固化剂(反应基团当量比为9:1)

步骤四:将步骤三中的乳液缓慢加热至50℃,在搅拌速度为600rpm的条件下保温2h后,停止加热,冷却至室温,将水中的固体产物经过滤、洗涤、干燥,即可获得含交联氟聚物包覆层的HMX炸药微球10.8g。

本实施例产品效果图如图2所示,粒度测试结果表明,本实施例中含10.0wt%交联氟聚物包覆层的HMX炸药微球的平均粒径为298.6μm;机械感度测试结果表明,本实施例中细粒度HMX颗粒的撞击感度特性落高为19.2cm、摩擦感度为96%,含10.0wt%交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为70.8cm、摩擦感度为32%。

实施例3

含15.0wt%交联氟聚物包覆层的HMX炸药微球的制备方法:

步骤一:称取官能化端羧基氟碳预聚物1.5g(数均分子量为2000g/mol,羧基含量为1.05mmol/g)加入到25g乙酸乙酯中,于室温25℃、400rpm条件下搅拌至完全溶解,待用。称取细粒度HMX颗粒10.0g(平均粒径为9.9μm),加入到官能化端羧基氟碳预聚物溶液中,于400rpm条件下搅拌形成油相悬浮液。

步骤二:将步骤一中的油相悬浮液在1500rpm的机械搅拌下,缓慢滴加至280g含2.5%OP-10和2.5%PVA的水相中,乳化30min,形成均匀乳液液滴。

步骤三:保持1500rpm的搅拌速度,向乳液体系中滴加2.21g HD-100固化剂(反应基团当量比为9:1)

步骤四:将步骤三中的乳液缓慢加热至50℃,在搅拌速度为600rpm的条件下保温2h后,停止加热,冷却至室温,将水中的固体产物经过滤、洗涤、干燥,即可获得含交联氟聚物包覆层的HMX炸药微球11.4g。

本实施例产品效果图如图3所示,粒度测试结果表明,本实施例中含15.0wt%交联氟聚物包覆层的HMX炸药微球的平均粒径为211.2μm;机械感度测试结果表明,本实施例中细粒度HMX颗粒的撞击感度特性落高为19.2cm、摩擦感度为96%,含15.0wt%交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为87.9cm、摩擦感度为12%。

实施例4

含10.0wt%交联氟聚物包覆层的HMX炸药微球的制备方法:

步骤一:称取官能化端羧基氟碳预聚物1.0g(数均分子量为5000g/mol,羧基含量为0.39mmol/g)加入到25g乙酸乙酯和二氯甲烷的混合溶剂中,于室温20℃、200rpm条件下搅拌至完全溶解,待用。称取细粒度HMX颗粒10.0g(平均粒径为49.8μm),加入到官能化端羧基氟碳预聚物溶液中,于200rpm条件下搅拌形成油相悬浮液。

步骤二:将步骤一中的油相悬浮液在1000rpm的机械搅拌下,缓慢滴加至210g含2.5%PVP的水相中,乳化15min,形成均匀乳液液滴。

步骤三:保持1000rpm的搅拌速度,向乳液体系中滴加0.38g HD-105固化剂(反应基团当量比为7:1)

步骤四:将步骤三中的乳液缓慢加热至40℃,在搅拌速度为400rpm的条件下保温1h后,停止加热,冷却至室温,将水中的固体产物经过滤、洗涤、干燥,即可获得含交联氟聚物包覆层的HMX炸药微球10.7g。

粒度测试结果表明,本实施例中含10.0wt%交联氟聚物包覆层的HMX炸药微球的平均粒径为497.9μm;机械感度测试结果表明,本实施例中细粒度HMX颗粒的撞击感度特性落高为18.6cm、摩擦感度为100%,含10.0wt%交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为68.2cm、摩擦感度为36%。

实施例5

含10.0wt%交联氟聚物包覆层的HMX炸药微球的制备方法:

步骤一:称取官能化端羧基氟碳预聚物1.0g(数均分子量为8000g/mol,羧基含量为0.26mmol/g)加入到25g丙酮和三氯甲烷的混合溶剂中,于室温30℃、600rpm条件下搅拌至完全溶解,待用。称取细粒度HMX颗粒10.0g(平均粒径为501.6nm),加入到官能化端羧基氟碳预聚物溶液中,于600rpm条件下搅拌形成油相悬浮液。

步骤二:将步骤一中的油相悬浮液在2000rpm的机械搅拌下,缓慢滴加至350g含2.5%PVP、2.5%Brij76和2.5%SDS的水相中,乳化45min,形成均匀乳液液滴。

步骤三:保持2000rpm的搅拌速度,向乳液体系中滴加0.41g HD-110固化剂(反应基团当量比为11:1)

步骤四:将步骤三中的乳液缓慢加热至40℃,在搅拌速度为800rpm的条件下保温1h后,停止加热,冷却至室温,将水中的固体产物经过滤、洗涤、干燥,即可获得含交联氟聚物包覆层的HMX炸药微球10.7g。

粒度测试结果表明,本实施例中含10.0wt%交联氟聚物包覆层的HMX炸药微球的平均粒径为101.6μm;机械感度测试结果表明,本实施例中细粒度HMX颗粒的撞击感度特性落高为20.6cm、摩擦感度为92%,含10.0wt%交联氟聚物包覆层的HMX炸药微球的撞击感度特性落高为73.4cm、摩擦感度为28%。

由实施例1-5可知,本发明制备得到的交联氟聚物包覆HMX炸药微球的平均粒径为100μm~500μm,撞击感度特性落高为52.8-87.9cm,摩擦感度为12-48%,与原材料细粒度HMX颗粒的机械感度对比,交联氟聚物包覆HMX炸药微球的机械感度大幅降低。调节本发明制备方法中的关键参数可调控交联氟聚物包覆HMX炸药微球的平均粒径和机械感度,具体的,在保持其它参数不变的情况下,提高交联氟聚物包覆层的含量可降低HMX炸药微球的平均粒径和机械感度;在保持其它参数不变的情况下,提高油相悬浮液形成乳液液滴时的搅拌转速可降低HMX炸药微球的平均粒径,其机械感度变化不明显。

尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。