一种高性能乳化粒状铵油炸药及其制备方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及炸药制备领域,特别涉及一种高性能乳化粒状铵油炸药及其制备方法。

背景技术

乳化粒状铵油炸药(又称重铵油炸药)是由乳化炸药基质与多孔粒状铵油炸药混合而成的一种工业炸药。该炸药具有本质安全性高、密度大、爆能高、成本低等优点,并且具有一定的抗水性能;该炸药能够根据工程要求灵活调节配比,兼备了乳胶炸药和铵油炸药的技术经济特性。

此种炸药主要应用于地下金属矿山向上孔的采矿作业面和非金属矿山向下无水孔的爆破作业面,该种炸药用户在实际使用过程中,发现存在如下缺点:乳化粒状铵油炸药作功能力较低;粘度不足返药率高;起爆操作不方便,因该炸药没有雷管感度,起爆要用起爆弹起爆,雷管直接起爆不了;防水性能不如乳胶炸药好。

其中申请号为201210148697.8的中国发明专利,公开了一种散装防水乳胶重铵油炸药及其制备方法,制备的散装防水乳胶重铵油炸药,虽具有乳化炸药和铵油炸药的技术经济优点,但使用时需通过多功能乳化炸药装药车将乳胶基质、多孔粒状硝酸铵、亚硝酸钠水溶液运送至装药现场,现场泵送敏化先制成乳化炸药,再与与多孔粒状硝酸铵配比装入爆破炮孔中。该种现场装药方式受条件制约较大,需采用专业的多功能乳化炸药装药车运送,现场装药配比需专业的技术人员指导,导致使用范围受限;其次乳化炸药与多孔粒状硝酸铵现场配比混合不均匀,爆破的稳定性不足。综上所述需开展高性能乳化粒状铵油炸药的研制,既能满足用户需求,又符合国家民爆行业结构调整优化发展的方向。

发明内容

本发明为了克服现有技术的缺点,提供一种高性能乳化粒状铵油炸药及其制备方法,该种炸药的特点和优点主要表现为做功能力大、爆速高、粘度高、兼具乳化炸药的优良防水性,同时可通过雷管直接起爆、可用于有水的孔内装药。

本发明的一种高性能乳化粒状铵油炸药的制备方法,包括以下步骤:

S1、将水相和油相定量输送,经乳化后制得乳胶基质,所述乳胶基质与发泡剂混合快速敏化制得乳化炸药;

S2、多孔粒状硝酸铵94-97%、柴油2-5%和防结块剂1-2%均匀混合,制得铵油炸药;

S3、乳化炸药60-90%、铵油炸药10-40%均匀混合,制得高性能乳化粒状铵油炸药。

进一步地,步骤S1中,所述乳化炸药包括硝酸铵70-76%、硝酸钠5-8%、水12-13%、复合油相5.7-7.3%、高分子乳化剂0.2-0.5%、发泡剂0.2-0.4%。

具体地,所述硝酸铵、硝酸钠和水在水相配料罐中混合制备成水相,所述复合油相和高分子乳化剂在油相配料罐中混合制备成油相,所述水相和油相经计量后泵送至粗乳罐,先粗乳罐动态搅拌初乳后,再经静态乳化器精乳,制备得到乳胶基质,进一步与计量的发泡剂混合快速敏化制得乳化炸药。

更进一步地,所述多孔粒状硝酸铵先与柴油混合,再与防结块剂混合制得铵油炸药,所述防结块剂为聚异丁烯丁二酰亚胺或硼砂。

进一步优选地,乳化炸药70-80%、铵油炸药20-30%均匀混合,制得高性能乳化粒状铵油炸药。

更进一步地,乳化炸药80%、铵油炸药20%均匀混合,制得高性能乳化粒状铵油炸药。

进一步地,步骤S1中,所述乳化炸药通过乳化炸药单元制得,所述乳化炸药单元包括制乳设备、敏化设备和乳化炸药控制终端,乳化炸药控制终端用于制乳设备和敏化设备的闭环控制;

所述制乳设备包括依水相供应次序设置的水相储存罐、水相配料罐和水相泵,

依油相供应次序设置的油相储存罐、油相配料罐和油相泵,和用于水相储存罐、油相储存罐加热的热水罐,

依乳化次序设置的粗乳罐、粗乳搅拌器、基质泵;

所述敏化设备包括依发泡剂供应次序设置的发泡剂储罐和发泡剂泵,

依静态混合敏化次序设置的料仓、乳胶泵和静态分散器,所述乳胶泵位于料仓底部,所述料仓和静态分散器通过管道连通,所述发泡剂储罐与料仓和静态分散器之间的管道连通。

所述乳化炸药控制终端包括乳化炸药控制模块、乳化炸药数据存储模块、乳化炸药驱动调节模块、乳化炸药数据采集模块,所述乳化炸药控制模块与乳化炸药数据存储模块、乳化炸药驱动调节模块和乳化炸药数据采集模块电连接,所述乳化炸药控制模块用于制乳设备、敏化设备制备乳化炸药的闭环控制,所述乳化炸药数据存储模块用于存储乳胶基质各原料的供应要求值和配比曲线,所述乳化炸药驱动调节模块用于调节乳胶基质各原料的供应状态,所述乳化炸药数据采集模块用于采集乳胶基质各原料的实时数据;

所述乳化炸药驱动调节模块包括依水相供应次序设置的水相罐控温调节阀、热水罐控温阀、水相放料阀、水相回流阀,

依油相供应次序设置的油相罐控温调节阀、油相放料阀,

依乳化次序设置的粗乳罐放料阀、基质泵放料阀、乳胶仓进料阀、乳胶泵放料阀、出药三通阀,

依发泡剂供应和静态混合敏化的发泡剂泵、发泡剂流量调节阀、静混进切换阀、静混出切换阀;

所述乳化炸药数据采集模块包括依水相供应次序设置的水相质量流量计、水相液位计、水相罐温度变送器,

依油相供应次序设置的油相质量流量计、油相液位计、油相罐温度变送器,

依乳化次序设置的粗乳罐料位计、基质泵温度压力变送器、静混后压力变送器及热水罐温度变送器,所述热水罐温度变送器用于采集供应水相和油相加热的热水罐温度,

依发泡剂供应和静态混合敏化的乳胶泵压力变送器、混合器出口压力变送器、出口温度变送器和发泡剂量流量计。

进一步地,所述乳化炸药驱动调节模块还包括排污阀、基质取样阀。

步骤S2中,所述铵油炸药通过铵油炸药单元制得,所述铵油炸药单元包括铵油混合铵油炸药驱动调节模块、柴油喷洒设备和铵油炸药控制终端,铵油混合螺旋机上设有多孔粒硝酸铵料斗和防结块剂料斗;

所述铵油炸药控制终端包括铵油炸药控制模块、铵油炸药数据存储模块、铵油炸药驱动调节模块、铵油炸药数据采集模块,所述铵油炸药控制模块用于铵油混合螺旋机和柴油喷洒设备制备铵油炸药的闭环控制,所述铵油炸药数据存储模块用于存储铵油炸药各原料的供应要求值和配比曲线,所述铵油炸药数据采集模块包括多孔粒硝酸铵料位计、防结块剂料位计、柴油料位计和柴油流量计,所述铵油炸药驱动调节模块包括铵油混合螺旋驱动电机、柴油泵和柴油流量调节阀。

更进一步地,步骤S3中,所述乳化粒状铵油炸药通过乳化粒状铵油炸药单元制得,所述乳化粒状铵油炸药单元包括混合机、装药机和乳化粒状铵油炸药控制终端,所述乳化粒状铵油炸药控制终端用于混合机、装药机的闭环控制,所述混合机上设有乳化炸药料斗和铵油炸药料斗,所述混合机用于乳化炸药和铵油炸药均匀混合制成乳化粒状铵油炸药,所述装药机上设有乳化粒状铵油炸药料斗,所述装药机用于乳化粒状铵油炸药灌装成各种直径大小的炸药,

所述乳化粒状铵油炸药控制终端包括乳化粒状铵油炸药控制模块、乳化粒状铵油炸药数据存储模块、乳化粒状铵油炸药驱动调节模块、乳化粒状铵油炸药数据采集模块,

所述乳化粒状铵油炸药控制模块用于混合机和装药机制备及灌装乳化粒状铵油炸药的闭环控制,所述乳化粒状铵油炸药数据存储模块用于存储乳化粒状铵油炸药各原料的配比曲线和灌装尺寸,所述乳化粒状铵油炸药驱动调节模块包括混合机驱动电机、乳化炸药送料螺旋、铵油炸药送料螺旋和灌装装置,所述乳化粒状铵油炸药数据采集模块包括乳化炸药料位计、铵油炸药料位计和乳化粒状铵油炸药料位计,所述乳化炸药料位计、铵油炸药料位计和乳化粒状铵油炸药料位计分别位于乳化炸药料斗、铵油炸药料斗和乳化粒状铵油炸药料斗内。

更进一步地,所述混合机为卧式捏合机或卧式螺带机。

优选地,所述混合机为卧式螺带机,所述卧式螺带机下方设有定量输送螺旋,所述定量输送螺旋用于将乳化粒状铵油炸药输送至装药机。

进一步地,还包括总控模块,所述总控模块与乳化炸药控制模块、铵油炸药控制模块和乳化粒状铵油炸药控制模块电连接,所述总控模块用于乳化炸药单元、铵油炸药单元和乳化粒状铵油炸药单元的闭环控制。

更进一步地,还包括自动装箱单元,所述自动装箱单元用于灌装后的乳化粒状铵油炸药装箱、封箱和捆扎。

进一步地,乳化粒状铵油炸药灌装的直径为32-110mm,自动装箱后通过码垛装车单元自动码垛和装车。

本发明的高性能乳化粒铵油炸药与现有技术相比有以下特点:

1、起爆更简单,由于高性能乳化粒状铵油炸药中乳化炸药成分较多,因此拥有雷管感度,可以用雷管直接引爆,无需起爆弹起爆,产品使用过程中便捷性更好。

2、做功能力强,高性能乳化粒状铵油炸药做功能力高于310ml,平均爆速达4500-5000m/s。

3、本发明的乳化粒状铵油炸药粘度更高(低返药率)、可用于有水孔(防水性高)、炮孔利用率高,可实现偶合装药。

4、乳化粒状铵油炸药通过自动化生产线制备,乳化炸药和铵油炸药配比精准,混合更均匀,乳化粒状铵油炸药的稳定性更好,产能更大;同时产品可进行药检,质量更有保证。

5、在铵油炸药表面涂抹一层防结块剂,使乳化炸药涂抹在含防结块剂的铵油炸药表面,延缓乳化炸药的“老化”,从而延长高性能乳化粒状铵油炸药的贮存期可达3个月以上,相比于传统炸药1个月贮存期有显著提升。

6、通过混合机快速混合,使乳化炸药包覆铵油炸药过程中高温化学敏化的热点气泡不被破坏,使高性能乳化粒状铵油炸药具有雷管感度且威力大。

附图说明

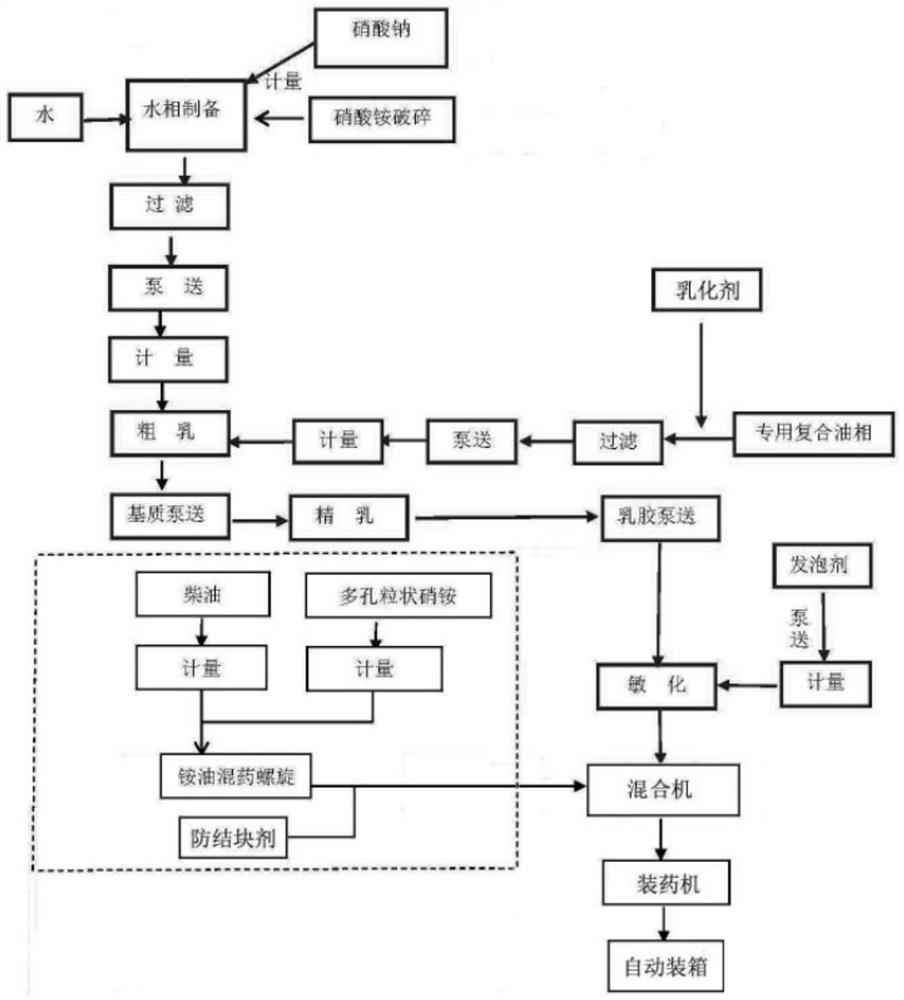

图1为高性能乳化粒铵油炸药的制备流程图;

图2为自动装箱单元的流程示意图;

图3为实施例2中卧式螺带机的正面结构示意图;

图4为实施例2中卧式螺带机的侧面结构示意图。

其中,1-混合机驱动电机、2-混合仓、3-联轴器、4-搅拌器、5-轴承座、6-定量输送螺旋。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

实施例1

如图1所示,本发明的一种高性能乳化粒状铵油炸药的制备方法,包括以下步骤:

S1、将水相和油相定量输送,经乳化后制得乳胶基质,所述乳胶基质与发泡剂混合快速敏化制得乳化炸药;

S2、多孔粒状硝酸铵95.5%、柴油3%和防结块剂1.5%均匀混合,制得铵油炸药;

S3、乳化炸药65%、铵油炸药35%均匀混合,制得高性能乳化粒状铵油炸药。

步骤S1中,所述乳化炸药包括硝酸铵74%、硝酸钠6%、水13%、复合油相6.4%、高分子乳化剂0.3%、发泡剂0.3%。

所述硝酸铵、硝酸钠和水在水相配料罐中混合制备成水相,所述复合油相和高分子乳化剂在油相配料罐中混合制备成油相,所述水相和油相经计量后泵送至粗乳罐,先粗乳罐动态搅拌初乳后,再经静态乳化器精乳,制备得到乳胶基质,进一步与计量的发泡剂混合快速敏化制得乳化炸药。

所述多孔粒状硝酸铵先与柴油混合,再与防结块剂混合制得铵油炸药,所述防结块剂为聚异丁烯丁二酰亚胺。制备的乳化粒状铵油炸药做功能力可达325ml,平均爆速4550m/s。

乳化粒状铵油炸药具体通过自动生产的步骤如下:所述乳化炸药通过乳化炸药单元制得,所述乳化炸药单元包括制乳设备、敏化设备和乳化炸药控制终端,乳化炸药控制终端用于制乳设备和敏化设备的闭环控制;

所述制乳设备包括依水相供应次序设置的水相储存罐、水相配料罐和水相泵,

依油相供应次序设置的油相储存罐、油相配料罐和油相泵,和用于水相储存罐、油相储存罐加热的热水罐,

依乳化次序设置的粗乳罐、粗乳搅拌器、基质泵;

所述敏化设备包括依发泡剂供应次序设置的发泡剂储罐和发泡剂泵,

依静态混合敏化次序设置的料仓、乳胶泵和静态分散器,所述乳胶泵位于料仓底部,所述料仓和静态分散器通过管道连通,所述发泡剂储罐与料仓和静态分散器之间的管道连通。

所述乳化炸药控制终端包括乳化炸药控制模块、乳化炸药数据存储模块、乳化炸药驱动调节模块、乳化炸药数据采集模块,所述乳化炸药控制模块与乳化炸药数据存储模块、乳化炸药驱动调节模块和乳化炸药数据采集模块电连接,所述乳化炸药控制模块用于制乳设备、敏化设备制备乳化炸药的闭环控制,所述乳化炸药数据存储模块用于存储乳胶基质各原料的供应要求值和配比曲线,所述乳化炸药驱动调节模块用于调节乳胶基质各原料的供应状态,所述乳化炸药数据采集模块用于采集乳胶基质各原料的实时数据;

所述乳化炸药驱动调节模块包括依水相供应次序设置的水相罐控温调节阀、热水罐控温阀、水相放料阀、水相回流阀,水相供应包括两个水相储存罐和一个水相配料罐,水相储存罐用于加热储存经过滤加热的热水,水相配料罐用于热水与破碎后的硝酸铵、硝酸钠混合,硝酸铵、硝酸钠破碎后由螺旋输送机输送入水相配料罐,物料通过选择人工的控制,被加入到相应的罐中,边加料边升温边搅拌,过程中温度由水相罐控温调节阀闭环控制,使其达到工艺温度值,水相储存罐内设有用于升温的加热管道,加热管道与热水罐连通,热水罐控温阀用于控制热水罐的加热温度,热水罐供应蒸汽至加热管道进而加热水相储存罐中的水,水相罐控温调节阀用于控制加热管道的蒸汽供应量,以达到调节水相温度的目的,水相加热到适宜的温度后,打开水相放料阀供应水相,若供应的温度和流量不达标,可通过水相回流阀将水相回流至水相配料罐中。

依油相供应次序设置的油相罐控温调节阀、油相放料阀,油相罐控温调节阀用于调节油相罐中油相的加热温度,加热到适宜的温度后,打开油相放料阀供应油相,油相材料由原材料库运入乳化油相材料间,经台秤称量后,切片加入熔化,通蒸汽间接加热,待全部熔化并达到规定的温度后放入油相配料,搅拌使其混合均匀,通过自动控温阀的自动调节,保持温度备用。

依乳化次序设置的粗乳罐放料阀、基质泵放料阀、乳胶仓进料阀、乳胶泵放料阀、出药三通阀,乳化前对工艺管路用热水保温,具备生产条件后,同时开启水相泵,油相泵。水相、油相溶液经过滤器、水相管路、阀、泵及流量计,送入粗乳罐,在粗乳搅拌器由慢即快的作用下,水油相相互渗透,并形成油包水的透亮形态,粗乳完成后再由基质泵泵送至静态乳化器中进行精乳成乳化基质,基质在静态混合器里,充分混合,没有任何机械的作用,没有任何摩擦,从根本上消除了乳胶制造的危险因素,通过基质泵转速的调节,能保持粗乳罐的料位较稳定的高度,以便充分乳化。

依发泡剂供应和静态混合敏化的发泡剂泵、发泡剂流量调节阀、静混进切换阀、静混出切换阀;发泡剂流量调节阀用于调节发泡剂的供应量,静混进切换阀和静混出切换阀分别设于静态分散器的两端。

所述乳化炸药数据采集模块包括依水相供应次序设置的水相质量流量计、水相液位计、水相罐温度变送器,分别用于监测水相供应的流量、液位和温度。

依油相供应次序设置的油相质量流量计、油相液位计、油相罐温度变送器,分别用于监测油相供应的流量、液位和温度。

依乳化次序设置的粗乳罐料位计、基质泵温度压力变送器、静混后压力变送器及热水罐温度变送器,所述热水罐温度变送器用于采集供应水相和油相加热的热水罐温度,粗乳罐料位计用于监测粗乳罐的料位,基质泵温度压力变送器用于监测基质泵的温度及泵送压力,静混后压力变送器用于监测乳胶基质经静态乳化器后的压力。乳化过程中,水相油相的流量设定值由水相放料阀、油相放料阀控制给定,水相放料阀、油相放料阀的开启量通过制乳控制模块根据配比曲线控制,通过PID自动跟踪调节,使流量自动稳定控制。

依发泡剂供应和静态混合敏化的乳胶泵压力变送器、混合器出口压力变送器、出口温度变送器和发泡剂量流量计,乳胶泵压力变送器用于监测乳胶泵的泵送压力,混合器出口压力变送器和出口温度变送器用于监测静态分散器出口的压力和温度,发泡剂量流量计用于监测发泡剂量的供应流量。。

乳胶基质从静态乳化器出来后进入乳胶泵的料仓,具体通过管道加入料仓中,管道上设有出药三通阀,通过出药三通阀可将制备好的乳胶基质加入混装车或进行其他储存备用。乳胶泵在装药机允许开机的条件下才可以开机,乳胶泵往静态分散器(敏化器)泵送乳胶的过程中,发泡剂泵同时启动,发泡剂的加入量是按照比例自动跟踪乳胶泵泵送的乳胶基质的流量。乳胶泵的转速是因装药需要而给定和控制的,但当乳胶料仓的料位到达下限时,乳胶将会自动停止转动,以防止空转。

所述乳化炸药驱动调节模块还包括排污阀、基质取样阀。排污阀设于水相管道上,用于水相管道自动清洗;基质取样阀设于粗乳罐和静态乳化器之间的管道上,用于基质取样检测。生产结束后或者在生产不顺畅的时,清洗水相管道,清洗流程如下:进入自动清洗程序:自动关闭水相放料阀和水相泵、自动开启排污阀、延迟时间排污、自动开启水相三通阀(通入水流至水相管道中)、自动关闭排污阀、自动开启水相清洗阀、延迟时间、自动启动水相泵、延迟停止水相泵、自动开启排污阀、延迟关闭排污阀和水相三通阀、自动清洗结束。即将水相管道局部封闭,引入水流进行泵送清洗再由排污阀排出杂质,达到自动清洗的效果。

步骤S2中,所述铵油炸药通过铵油炸药单元制得,所述铵油炸药单元包括铵油混合铵油炸药驱动调节模块、柴油喷洒设备和铵油炸药控制终端,铵油混合螺旋机上设有多孔粒硝酸铵料斗和防结块剂料斗;

所述铵油炸药控制终端包括铵油炸药控制模块、铵油炸药数据存储模块、铵油炸药驱动调节模块、铵油炸药数据采集模块,所述铵油炸药控制模块用于铵油混合螺旋机和柴油喷洒设备制备铵油炸药的闭环控制,所述铵油炸药数据存储模块用于存储铵油炸药各原料的供应要求值和配比曲线,所述铵油炸药数据采集模块包括多孔粒硝酸铵料位计、防结块剂料位计、柴油料位计和柴油流量计,所述铵油炸药驱动调节模块包括铵油混合螺旋驱动电机、柴油泵和柴油流量调节阀。多孔粒硝酸铵料位计、防结块剂料位计分别设于多孔粒硝酸铵料斗和防结块剂料斗中,柴油料位计设于柴油储罐中,分别用于监控相应的料位。铵油混合螺旋驱动电机驱动铵油混合螺旋机使多孔粒硝酸铵、柴油和防结块剂混合均匀,柴油泵泵送柴油喷洒至铵油混合螺旋机内,泵送的管路上安装柴油流量调节阀。

步骤S3中,所述乳化粒状铵油炸药通过乳化粒状铵油炸药单元制得,所述乳化粒状铵油炸药单元包括混合机、装药机和乳化粒状铵油炸药控制终端,所述乳化粒状铵油炸药控制终端用于混合机、装药机的闭环控制,所述混合机上设有乳化炸药料斗和铵油炸药料斗,所述混合机用于乳化炸药和铵油炸药均匀混合制成乳化粒状铵油炸药,所述装药机上设有乳化粒状铵油炸药料斗,所述装药机用于乳化粒状铵油炸药灌装成各种直径大小的炸药,乳化粒状铵油炸药灌装的直径为50mm,

所述乳化粒状铵油炸药控制终端包括乳化粒状铵油炸药控制模块、乳化粒状铵油炸药数据存储模块、乳化粒状铵油炸药驱动调节模块、乳化粒状铵油炸药数据采集模块,

所述乳化粒状铵油炸药控制模块用于混合机和装药机制备及灌装乳化粒状铵油炸药的闭环控制,所述乳化粒状铵油炸药数据存储模块用于存储乳化粒状铵油炸药各原料的配比曲线和灌装尺寸(灌装包装的直径),通过装药机输入需灌装尺寸即每次泵送相应的计量,所述乳化粒状铵油炸药驱动调节模块包括混合机驱动电机、乳化炸药送料螺旋、铵油炸药送料螺旋和灌装装置,混合机驱动电机用于驱动混合机混合乳化炸药和铵油炸药,乳化炸药送料螺旋、铵油炸药送料螺旋分别用于控制乳化炸药和铵油炸药的送料量,灌装装置用于装药机灌装,乳化炸药送料螺旋和铵油炸药送料螺旋分别设于乳化炸药料斗和铵油炸药料斗中,进行定量输送各物料,所述乳化粒状铵油炸药数据采集模块包括乳化炸药料位计、铵油炸药料位计和乳化粒状铵油炸药料位计,所述乳化炸药料位计、铵油炸药料位计和乳化粒状铵油炸药料位计分别位于乳化炸药料斗、铵油炸药料斗和乳化粒状铵油炸药料斗内。混合机采用卧式捏合机,装药机采用通用的装药机机构,具体结构可参见201320598300.5的中国实用新型专利,乳化炸药和铵油炸药在混合机中完成混合后,通过管道输送至乳化粒状铵油炸药料斗,由装药机采用薄膜包装,两端双卡封口捆扎成柱状。

还包括总控模块,所述总控模块与乳化炸药控制模块、铵油炸药控制模块和乳化粒状铵油炸药控制模块电连接,所述总控模块用于乳化炸药单元、铵油炸药单元和乳化粒状铵油炸药单元的闭环控制。

所述乳化炸药单元的闭环控制包括配料联锁、温度液位保护、流量超范围保护、压力超限保护、过载保护、液态硝铵雨淋装置与温度连锁、过载保护、装药机与敏化连锁,

所述配料联锁包括当工艺温度超出设定值的范围时,系统会停止加料,不启动搅拌,

所述温度液位保护包括自动调节控制温度,实现液位进料和出料的联动保护,

所述流量超范围保护包括系统判断流量与产能关系,超限时能自动调节,

所述压力超限保护包括压力多级检测并自动判断压差,超限或传感出现异常时立即停机,

所述过载保护包括对电机过载停机保护和电流超限报警,

所述液态硝铵雨淋装置与温度连锁包括超温时雨淋系统能自动打开,

所述断水保护包括混合器和装药机在其冷却水断流时,能自动延时停机并报警,

所述乳胶料位与转速的连锁包括料位的平衡和转速的高低进行自动调节,低料位时系统能报警停机,

所述装药机与敏化连锁包括装药机启动,乳胶和发泡剂同时按比例加入。

如图2所示,还包括自动装箱单元,所述自动装箱单元用于灌装后的乳化粒状铵油炸药装箱、封箱和捆扎,采用纸箱对装药机装好的柱状炸药进行自动包装,具体包括机器人抓取、装箱、称重、加说明书、封箱、捆扎、转运装车,均自动化完成。

总控模块的闭环控制包括:当自动装箱单元速度减慢或加快时,控制乳化粒状铵油炸药单元速度减慢或加快,并与自动装箱单元速度匹配;

当乳化粒状铵油炸药单元速度减慢时,乳化炸药单元和铵油炸药单元自动降低产能,与乳化粒状铵油炸药单元匹配维持平衡;

当乳化粒状铵油炸药单元速度加快时,乳化炸药单元和铵油炸药单元自动提高产能,持续供料;

当自动装箱单元停止时,乳化炸药单元和铵油炸药单元进入停机程序;

当乳化炸药单元停止时,铵油炸药单元停止;

当乳化炸药单元或铵油炸药单元停止时,乳化粒状铵油炸药单元延时停止;正常运行时,包装装药乳化以设定的产能自我调控,动态调节、维持平衡。

实施例2

本实施例与实施例1的不同之处在于:所述混合机为卧式螺带机,所述卧式螺带机下方设有定量输送螺旋,定量输送螺旋通过乳化粒状铵油炸药控制模块控制,所述定量输送螺旋用于将乳化粒状铵油炸药输送至装药机。卧式螺带机包括U型的混合仓,混合仓内沿长度方向设有搅拌器,混合仓外部的两端设有轴承座,搅拌器的两端安装于轴承座中轴承上,其中一端通过联轴器与减速机连接,减速机与混合机驱动电机连接,搅拌器为打断式螺条。乳化炸药送料螺旋和铵油炸药送料螺旋按比例将乳化炸药和铵油炸药送入卧式螺带机的混合仓内,混合机驱动电机驱动搅拌器额定旋转进行搅拌。

乳化炸药包括硝酸铵75%、硝酸钠5.5%、水12.5%、复合油相6.3%、高分子乳化剂0.3%、发泡剂0.4%;铵油炸药包括多孔粒状硝酸铵95%、柴油3.5%和防结块剂1.5%,防结块剂为聚异丁烯丁二酰亚胺;高性能乳化粒状铵油炸药包括乳化炸药85%、铵油炸药15%。制备的乳化粒状铵油炸药做功能力可达315ml,平均爆速4700m/s。

实施例3

本实施例与实施例2的不同之处在于:乳化炸药包括硝酸铵72.6%、硝酸钠7%、水12.5%、复合油相7.2%、高分子乳化剂0.4%、发泡剂0.3%;铵油炸药包括多孔粒状硝酸铵96%、柴油2.5%和防结块剂1.5%,防结块剂为硼砂;高性能乳化粒状铵油炸药包括乳化炸药80%、铵油炸药20%。制备的乳化粒状铵油炸药做功能力可达325ml,平均爆速4760m/s。