针对异种金属焊接接头的超声频率机械加载疲劳实验系统

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及非均质材料疲劳强度测试技术领域,具体地说,是涉及一种针对异种金属焊接接头的超声频率机械加载疲劳实验系统。

背景技术

众所周知,疲劳性能是决定材料能否服役的关键指标。当循环载荷周次在10

目前,超声疲劳实验系统是开展超高周疲劳研究最直接有效的技术,其加载频率达到了20kHz。正是由于如此高的加载频率,才使得超高周疲劳研究成为可能。传统的超声疲劳实验系统是基于共振原理,本质是利用轴向机械谐振波实现加载,其结构上主要由计算机控制系统、超声发生器、换能器、位移放大器(或变幅杆)组成。其中,超声发生器输出频率为20kHz的电信号,换能器将该电信号转换为相同频率的机械振动,然后经过位移放大器将放大后的振动位移施加到试样上(在一些超声疲劳实验系统中,是位移放大器将振动位移振幅放大,然后通过一根延长杆向试样输出纵向振动位移),在试样满足超声自谐振的条件下,实现超高频率的循环加载。

但随着现代工业的不断发展,单纯采用传统的超声疲劳实验系统并不能完全满足试样的性能测试要求。为此,以超声疲劳实验系统为基础设计的多种实验装置也应运而生,例如:

1、公开号:CN106501098A提出了一种多轴载荷超声扭转疲劳试验装置,用于解决非对称扭转载荷作用下疲劳试验的扭转平均应力加载的问题,实现对扭转振动试样的多轴载荷加载。

2、公开号:CN105510443A提出了一种低温超声振动疲劳实验系统,用于解决超声疲劳实验系统不能进行低温环境条件下的疲劳加载准确模拟的问题。

3、公开号:CN105890902A提出了一种超声高频滚动轴承疲劳试验装置,利用超声加载的方式实现承受不同滚动磨损载荷以及承受不同轴向预紧力作用下不同滚动轴承试样的超高周疲劳寿命测试。

4、公开号:CN101819114A、CN201653822U提出了一种超声弯曲疲劳实验装置,利用超声加载的共振原理,保证弯曲疲劳试样与超声疲劳实验系统具有相同的谐振频率,实现不同静载荷与动载荷的复合加载,最终实现弯曲疲劳试样的疲劳实验。

5、公开号:CN110361451A提出了一种自适应频率式超声疲劳试验机,采用PID控制,根据试验实际固有频率,自动调整位移放大器固有频率,使得试验和位移放大器始终保持相同的固有频率,完全达到共振要求,提高超声疲劳试验的准确性。

6、公开号:CN105784515A、CN205157352U提出了一种真空超声振动疲劳实验系统,可为试件提供低压真空周期振动疲劳实验环境,便于得到能直接反映试件在低压真空环境下,准确的周期振动疲劳性能试验数值或测量数值。

7、公开号:CN105738236A提出了一种超声高频滚珠磨损疲劳试验装置,利用超声加载的方式实现磨损载荷作用下不同滚珠试样超高周疲劳寿命测试以及高频振动、滚动磨损复合载荷作用下振动试件超高周疲劳性能测试。

由以上跟超声疲劳有关的实验装置可以看出,针对不同环境条件下不同种类的试样疲劳性能测试要求,均需要对传统的超声疲劳实验系统进行有针对性的改造。

对于异种金属焊接成型技术来说,其主要是把不同性能的材料组合起来,以满足相关产品的性能使用要求。例如在大型电站锅炉对流管束中,高温段一般采用耐热性和耐蚀性更强的铬镍奥氏体不锈钢,低温段一般采用价格低、耐热性和耐蚀性稍差的珠光体耐热钢,两种金属通过焊接成型。在航空航天领域中,异种金属扩散焊接复合构件的应用也日益广泛,飞机上AISI 4340与Inconel 718合金焊接成型的涡轮转子,高性能液体火箭发动机推力室Cu合金、Nb合金与耐热钢的连接,以及飞机发动机装置上钛合金与不锈钢的焊接成型等。因此,异种金属焊接已成为现代工业中不可或缺的一种先进制造技术,并且在这些异种金属焊接成型构件的接头位置,材料是非均质的。

遗憾的是,无论是传统的超声疲劳实验系统,还是上述提到的各种疲劳实验装置,采用的都是共振原理实现疲劳加载测试,均无法满足非均质材料的超高频率加载。主要原因在于,对于非均质材料来说,由于谐振波在不同材料内的传播速度不同,采用现有的超声疲劳试验方式,在自谐振条件下,异种金属焊接接头内的应力分布是不均匀的,如图1所示。因此,想要开展异种金属焊接接头的超高频率加载,目前还没有适合的加载技术。

发明内容

本发明的目的在于提供一种针对异种金属焊接接头的超声频率机械加载疲劳实验系统,主要解决现有技术无法实现异种金属焊接接头的超高频率加载的问题。

为实现上述目的,本发明采用的技术方案如下:

针对异种金属焊接接头的超声频率机械加载疲劳实验系统,包括依次连接的换能器和第一位移放大器,还包括与换能器连接的万能试验机,以及用于固定接头试样的谐振载体;所述谐振载体由单一的均质材料制成;同时,谐振载体通过第二位移放大器与第一位移放大器连接,并且该谐振载体还连接有第三位移放大器,该第三位移放大器通过第四位移放大器与万能试验机连接;

所述环能器、第一位移放大器、第二位移放大器、谐振载体、第三位移放大器、第四位移放大器位于同一轴向上,在万能试验机作用下,系统以超声自谐振结合强迫振动的方式实现接头试样的变应力比超声频率机械加载。

应力比R是指对试样循环加载时最小应力与最大应力之比,即:

式中,σ

在本发明中,万能试验机为试样提供静载荷,即平均应力σ

进一步地,所述第一位移放大器和第四位移放大器以谐振载体为中心对称设置;所述第二位移放大器和第三唯一放大器以谐振载体为中心对称设置;所述谐振载体是自身平面对称。

再进一步地,所述谐振载体侧面设有至少一对对称的内螺纹孔洞,接头试样通过内螺纹孔洞对称固定在谐振载体上。

更进一步地,本发明还包括用于超声频率机械加载过程中实时测量试样表面温度场变化、从而实现能量耗散监测的红外摄像装置。在本发明中,红外摄像装置的作用是判断各个试样的试验终止条件,当温度急剧上升时,即表明裂纹萌生完成,试样将很快失效,疲劳试验结束。

与现有技术相比,本发明具有以下有益效果:

(1)在本发明中,疲劳试样并不是直接固定在位移放大器末端(或者是延长杆的末端),而是设计一个谐振载体,然后将疲劳试样对称固定在该谐振载体上,该谐振载体由单一的均质材料加工而成,并结合了多个位移放大器的使用,能够满足超声自谐振条件,当疲劳试样固定在谐振载体上时,通过谐振载体的超声自谐振运动,机械的强迫拉伸和压缩疲劳试样,即可完成疲劳加载过程。又由于试样是机械的被加载,因此应力分布在等直段内是均匀分布的,如图2所示;同时,加载频率是谐振载体的超声自谐振频率,即20KHz。所以,本发明采用超声自谐振结合强迫振动的方式,首次实现了非均质材料的超声频率机械加载,满足异种金属焊接接头超高周疲劳研究的需要。

(2)不仅如此,本发明通过设计谐振载体固定试样,然后与万能试验机、换能器、位移放大器结合,既能够实现超声频率加载(20kHz),又能使试样接头各个子区域的应力分布均匀,完成异种金属焊接接头的超高频率加载;同时还能实现变应力比的改变,使试样获得变应力比超声频率机械加载,满足了多样化的测试需求。

(3)并且,在本发明中,第一位移放大器和第四位移放大器以谐振载体为中心对称设置;第二位移放大器和第三位移放大器以谐振载体为中心对称设置;而谐振载体是自身平面对称,其上的预留孔洞也是对称分布的,所以谐振载体预留孔洞位置的轴向循环位移也是对称分布的。因此,在本发明超声疲劳试验中,对试样的加载是对称加载,实现了一次加载多个试样的目的,从而成倍节约了实验时间和经费。

(4)本发明利用红外摄像装置对试样表面的温度场进行测量,实现能量耗散的监测,当裂纹萌生时,试样表面温度会突然升高,而对于超高周疲劳,当裂纹萌生完成后,试样将很快失效,据此可以作为试样的失效判断依据。

(5)本发明不仅结构巧妙、操作便捷、应用成本低廉、功能繁多,而且填补了异种金属焊接接头超声频率机械加载的空白,为非均质材料的超高周疲劳性能测试提供了基础。因此,本发明非常适合大规模推广应用。

附图说明

图1为常规“狗骨形”超声疲劳试样自谐振时对应的非均匀应力分布示意图。

图2为本发明超声频率机械加载时对应的均匀应力分布示意图。

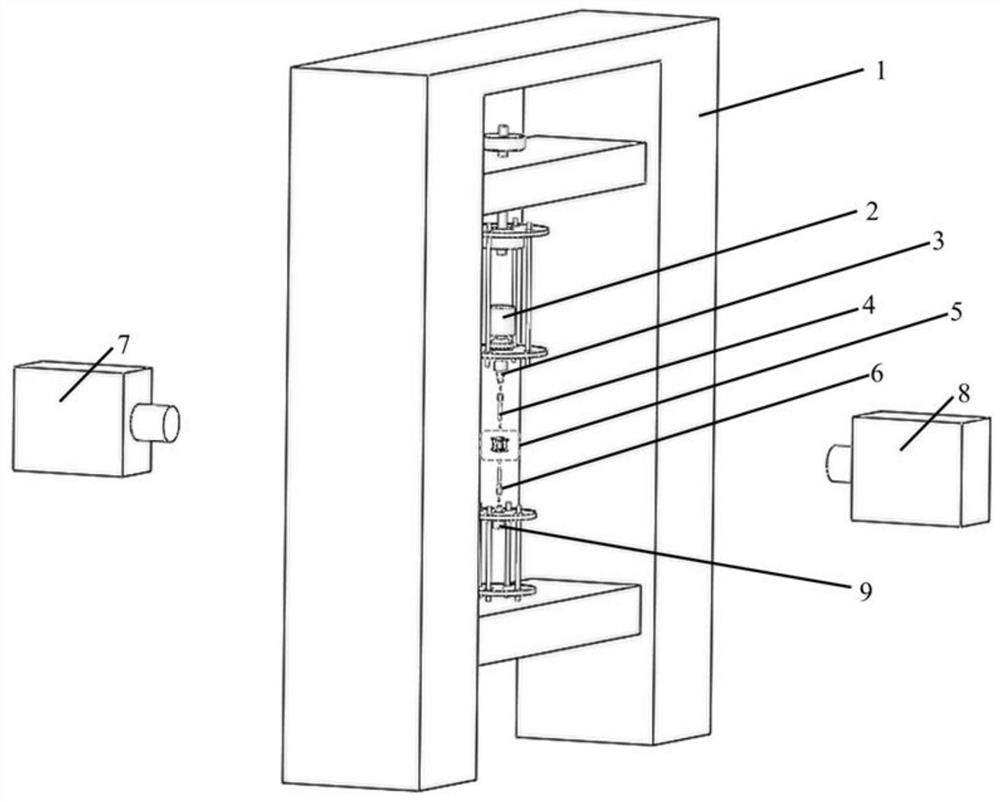

图3为本发明-实施例的结构示意图。

图4为本发明-实施例的局部结构放大示意图。

图5为谐振载体与试样的配合示意图。

图6为本发明-实施例中试样试验过程中温度的演变示意图。

其中,附图标记对应的名称为:

1-万能试验机,2-换能器,3-第一位移放大器,4-第二位移放大器,5-谐振载体,51-内螺纹孔洞,6-第三位移放大器,7-红外摄像机,8-红外摄像机,9-第四位移放大器,10-接头试样。

具体实施方式

下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

实施例

本实施例提供了一种针对异种金属焊接接头的超声频率机械加载疲劳实验系,如图3、4所示,其结构上包括依次连接的换能器2和第一位移放大器3,与换能器2连接的万能试验机1,以及谐振载体5。所述的谐振载体5由单一的均质材料制成;同时,谐振载体5通过第二位移放大器4与第一位移放大器3连接,并且该谐振载体5还连接有第三位移放大器6,该第三位移放大器6通过第四位移放大器9与万能试验机1连接。

如图4、5所示,谐振载体5用于固定接头试样10,具体为:谐振载体5侧面设有多对对称的内螺纹孔洞51,接头试样10两端具有两个对称分布的带内螺纹的贯穿孔,然后利用螺栓机械连接将多个接头试样对称固定于谐振载体5侧面。试样中间部分是等直段,也即试验段。换能器2、第一位移放大器3、第二位移放大器4、谐振载体5、第三位移放大器6、第四位移放大器9位于同一轴向上。并且第一位移放大器3和第四位移放大器9以谐振载体5为中心对称设置;第二位移放大器4和第三位移放大器6以谐振载体5为中心对称设置;而谐振载体5是自身平面对称。

使用时,在万能试验机1作用下,系统以超声自谐振结合强迫振动的方式实现接头试样的超声频率机械加载。由于接头试样10是机械的被加载,因此应力分布在等直段内是均匀分布的,也就是图2所示。并且,加载频率是谐振载体的超声自谐振频率,即20KHz。

此外,在试验过程中,还可以利用红外摄像机7、8对接头试样表面的温度场进行测量(试样材质为AISI 4240钢)。如图6所示,通常,在试验开始阶段,可以观察到温度升高,然后稳定下来,这与微塑性耗散的能量与试样表面的对流和辐射以及试样内部传导损失的能量之间的平衡相对应。当裂纹萌生时,表面温度突然升高;对于超高周疲劳,裂纹萌生完成后,试样将很快失效,据此可以作为试样的失效判断依据。

综上,本发明实现了如下目的:

(1)既能实现超声频率加载(20kHz),又能实现接头各个子区域的应力分布均匀,达到了异种金属焊接接头超声频率机械加载的目的,满足其超高周疲劳研究的需要。

(2)能够实现一次加载多个试样,缩短获得基本疲劳S-N曲线的时间,成倍节约了实验时间和经费。

(3)兼具变应力比改变的功能,能满足多样化的测试需求。

(4)利用红外摄像机实时监测表面温度场变化,可以据此作为试样的失效判断依据。

本发明结构设计上看似简单,实则不易想到,只有通过对异种金属焊接接头(非均质材料)的特点和性质进行深入的研究,并结合超声自谐振的应用特性,使理论与实践完美结合,方能实现对异种金属焊接接头的超高频率加载,满足异种金属焊接接头超高周疲劳研究的需要。本发明很好地填补了异种金属焊接接头超声频率机械加载的空白,为非均质材料的超高周疲劳性能测试提供了基础,并同时具备了操作便捷、应用成本低廉、功能繁多的优点。因此,与现有技术相比,本发明具有突出的实质性特点和显著的进步。

上述实施例仅为本发明的优选实施方式之一,不应当用于限制本发明的保护范围,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。