一种冷压机上活动压板的位移平衡控制装置及其控制方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明属于板材生产设备技术领域,具体涉及一种冷压机上活动压板的位移平衡控制装置及其控制方法。

背景技术

胶合板生产中,将涂胶后的单板进行组坯后,须对蓬松的板坯进行冷压,使其初步成型,以便于进一步进行热压成型。因为板坯较长,所以目前普遍使用的冷压机均为单油泵双缸压板悬吊下压式冷压机,即通过一个高压油泵同时驱动左、右两个液压油缸中的液压柱塞下行,从而推动上活动压板下行对板坯垛实施冷压。目前该种类型的冷压机在工作过程中存在一个难以解决的问题,即由于冷压机的上活动压板系通过铰链自由悬挂于提升拉杆上,且上活动压板的左、右压力垫板与液压柱塞的端部系无约束的自由接触,所以当左、右液压柱塞下行时因左、右油缸的摩擦阻力不均衡,使左、右两液压柱塞产生位移差,从而使上活动压板发生倾斜。这种倾斜现象将产生以下两个不良后果:(1)使液压柱塞端部与压力垫板间的平面接触变成边缘点接触,使液压柱塞端部和压力垫板容易遭到损坏。(2)由于上活动压板与板坯上层面呈倾斜接触,当上活动压板在压力作用下趋向水平时,会对上层板坯产生水平方向的摩擦力,从而使上层板坯发生错位而影响冷压效果。对于板坯冷压机工作中出现的上述问题目前行业内尚无有效的解决办法。

发明内容

针对上述不足,本发明公开了一种冷压机上活动压板的位移平衡控制装置及其控制方法,解决目前冷压机工作时存在的上压板位移不平衡的问题。

本发明是采用如下技术方案实现的:

一种冷压机上活动压板的位移平衡控制装置,其包括左液压油缸、右液压油缸、拉杆油缸、油路系统、基于PLC建立的中央控制系统、压板平衡检测装置;所述压板平衡检测装置设置在冷压机的压板上,所述压板平衡检测装置包括摆杆、十字交叉固定连接的立柱和横梁,所述立柱竖直固定安装在冷压机的压板上,所述立柱的顶部一侧设有销轴,所述摆杆的一端与销轴连接并绕销轴转动,所述横梁与摆杆相对的一侧的两端对称设有光电开关,每个光电开关通过导线与中央控制系统连接,所述摆杆通过左右摆动触发横梁两端的光电开关;所述左液压油缸和右液压油缸对称固定安装在冷压机的上固定横梁的下部;所述拉杆油缸位于所述左液压油缸和右液压油缸之间,并且固定安装在冷压机的上固定横梁的下部,所述拉杆油缸的拉杆的前端与冷压机的压板铰接;所述油路系统分别与左液压油缸、右液压油缸、拉杆油缸连接,所述中央控制系统与油路系统连接。

进一步的,所述油路系统包括油箱、液压泵、三位四通电磁阀、溢流阀;所述液压泵的进口与油箱连接,所述液压泵的出口与三位四通电磁阀的进油口P连接;所述溢流阀的进口与液压泵和三位四通电磁阀之间的油路连接,所述溢流阀的出口与油箱连接;所述三位四通电磁阀的回油口T与油箱连接;所述三位四通电磁阀的工作油口A与主油路连接,所述主油路分成两条支路,一条支路与左液压油缸连接,另一条支路与右液压油缸连接;所述三位四通电磁阀的工作油口B与副油路连接,所述副油路与拉杆油缸连接;所述主油路与左液压油缸连接的支路上设有左二位二通电磁阀,所述主油路与右液压油缸连接的支路上设有右二位二通电磁阀;所述液压泵、三位四通电磁阀、溢流阀、左二位二通电磁阀、右二位二通电磁阀分别与中央控制系统连接。

进一步的,所述液压泵的进口与油箱之间的油路上设有过滤器Ⅰ,所述三位四通电磁阀与油箱之间的油路上设有过滤器Ⅱ。通过设置过滤器Ⅰ和过滤器Ⅱ截留油液中的污染物,可以使油液保持清洁,保证油路系统正常工作。

进一步的,所述油路系统还设有卸载二位二通电磁阀,所述卸载二位二通电磁阀的进口与所述主油路连接,所述卸载二位二通电磁阀的出口与油箱连接,所述卸载二位二通电磁阀与中央控制系统连接;所述卸载二位二通电磁阀和油箱之间的油路上设有过滤器Ⅲ。在冷压结束后,在拉杆油缸拉动压板上行之前,主油路、左液压油缸和右液压油缸中处于高压状态,打开卸载二位二通电磁阀可以起到为高压油路泄压的作用,减少拉杆油缸拉动压板的阻力,加快冷压机压板上行复位的时间,提高工作效率。

进一步的,所述冷压机上活动压板的位移平衡控制装置还包括两块压力垫板,所述两块压力垫板固定安装在压板上,并且分别位于左液压油缸和右液压油缸的正下方。增加压力垫板可以减缓压板所受的压应力。

上述冷压机上活动压板的位移平衡控制装置的使用方法,其包括以下步骤:

(1)将板坯装入冷压机空档中,左二位二通电磁阀和右二位二通电磁阀处于常开状态,卸载二位二通电磁阀处于常闭状态,三位四通电磁阀处于常闭状态;然后启动液压泵,中央控制系统驱动三位四通电磁阀切换到右位,将三位四通电磁阀的进油口P与工作油口A连通,并且回油口T与工作油口B连通,液压油经过三位四通电磁阀和主油路分流进入到左液压油缸和右液压油缸,分别驱动左液压油缸的左液压柱塞和右液压油缸的右液压柱塞下行,并且通过两块压力垫板推动压板下行,同时下行的压板拉动拉杆油缸的拉杆下行,拉杆油缸中的液压油自动依次经过副油路、三位四通电磁阀的工作油口B和工作油口T回到油箱;

当压板在下行过程中发生向左或向右倾斜时,平衡装置上的摆杆逐渐向左或向右摆动,当压板的倾斜角达到设定的极限倾角时,平衡装置上的摆杆向左或向右摆动到极限位置并遮挡横梁左端或右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统,中央控制系统进行信号处理后驱动左二位二通电磁阀或右二位二通电磁阀切换至关闭状态,停止对左液压油缸或右液压油缸供油,从而阻止压板向下倾斜的一端继续下行,而压板向上倾斜的一端仍继续下行,使得压板的倾斜角变小,当压板的倾角小于极限倾角时,摆杆反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统,中央控制系统进行信号处理后驱动左二位二通电磁阀或右二位二通电磁阀切换至打开状态,继续给左液压油缸或右液压油缸供油,推动压板继续下行,恢复压板平衡下行状态;

(2)冷压结束后,通过中央控制系统先将卸载二位二通电磁阀切换到打开状态,同时使三位四通电磁阀切换到常闭状态,使左液压油缸和右液压油缸中的液压油经过卸载二位二通电磁阀回到油箱,降低油路中的压力,当油压趋于平衡时,将卸载二位二通电磁阀切换到常闭状态,同时中央控制系统驱动三位四通电磁阀切换到左位,将三位四通电磁阀的进油口P与工作油口B连通,并且回油口T与工作油口A连通,液压油经过三位四通电磁阀和副油路进入拉杆油缸,使拉杆油缸的拉杆回缩带动压板上行,压板上行通过两块压力垫板挤压左液压油缸的左液压柱塞和右液压油缸的右液压柱塞回缩,左液压油缸和右液压油缸中剩余的液压油自动经过主油路和三位四通电磁阀回到油箱;

当压板在上行过程中发生向左或向右倾斜时,平衡装置上的摆杆逐渐向左或向右摆动,当压板的倾斜角达到设定的极限倾角时,平衡装置上的摆杆向左或向右摆动到极限位置并遮挡横梁左端或右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统,中央控制系统进行信号处理后驱动右二位二通电磁阀或左二位二通电磁阀切换至关闭状态,右液压油缸或左液压油缸中的液压油暂停回油,从而阻止压板向上倾斜的一端继续上行,而压板向下倾斜的一端仍继续上行,使得压板的倾斜角变小,当压板的倾角小于极限倾角时,摆杆反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统,中央控制系统进行信号处理后驱动右二位二通电磁阀或左二位二通电磁阀切换至打开状态,右液压油缸或左液压油缸中的液压油继续回油,推动压板继续上行,恢复压板平衡上行状态。

本技术方案与现有技术相比较具有以下有益效果:

1.本发明通过给冷压机设置压板平衡检测装置,辅以油路系统和使用可编程控制器建立的中央控制系统,成功地解决了冷压机的压板在下行冷压及上行回空过程中产生倾斜的问题,当压板出现倾斜情况时,通过压板平衡检测装置检测压板的倾斜角度,如果超过预设的极限倾角时,中央控制系统可以自动调整压板两端的下行或上行的进程,使得压板重新平衡位移,使得压板能始终在允许的倾斜角范围内工作,从而保护了冷压机,提高了板坯冷压质量。

2.本发明采用的控制方法简便易行,控制精度高,可靠性好,控制成本低易维护,经济实用。

附图说明

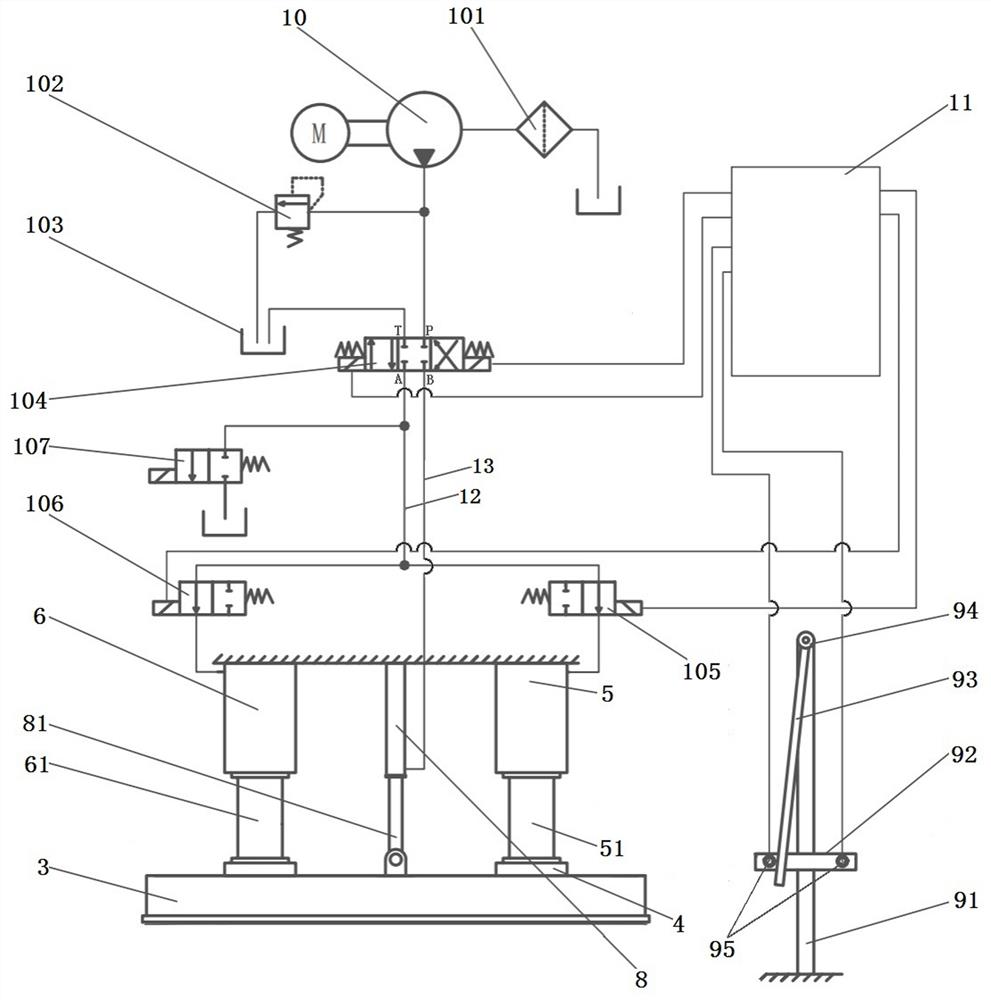

图1是本实施例2中所述冷压机上活动压板的位移平衡控制装置的结构示意图。

图2是本实施例2中所述压板平衡检测装置的结构示意图。

图3是本实施例2中所述油路系统和控制系统的连接示意图。

附图标记:1-冷压机,2-板坯,3-压板,4-压力垫板,5-右液压油缸,51-右液压柱塞,6-左液压油缸,61-左液压柱塞,7-上固定横梁,8-拉杆油缸,81-拉杆,9-压板平衡检测装置,91-立柱,92-横梁,93-摆杆,94-销轴,95-光电开关,10-液压泵,101-过滤器Ⅰ,102-溢流阀,103-油箱,104-三位四通电磁阀,105-右二位二通电磁阀,106-左二位二通电磁阀,107-卸载二位二通电磁阀,11-中央控制系统,12-主油路,13-副油路。

具体实施方式

以下通过实施例进一步说明本发明,但不作为对本发明的限制。下列实施例中未注明的具体实验条件和方法,所采用的技术手段通常为本领域技术人员所熟知的常规手段。

实施例1:

一种冷压机上活动压板的位移平衡控制装置,其包括左液压油缸6、右液压油缸5、拉杆油缸8、油路系统、基于PLC建立的中央控制系统11、压板平衡检测装置9;所述压板平衡检测装置9设置在冷压机1的压板3上,所述压板平衡检测装置9包括摆杆93、十字交叉固定连接的立柱91和横梁92,所述立柱91竖直固定安装在冷压机1的压板3上,所述立柱91的顶部一侧设有销轴94,所述摆杆93的一端与销轴94连接并绕销轴94转动,所述横梁92与摆杆93相对的一侧的两端对称设有光电开关95,每个光电开关95通过导线与中央控制系统11连接,所述摆杆93通过左右摆动触发横梁92两端的光电开关;所述左液压油缸6和右液压油缸5对称固定安装在冷压机1的上固定横梁7的下部;所述拉杆油缸8位于所述左液压油缸6和右液压油缸5之间,并且固定安装在冷压机1的上固定横梁7的下部,所述拉杆油缸8的拉杆81的前端与冷压机1的压板3铰接;所述油路系统分别与左液压油缸6、右液压油缸5、拉杆油缸8连接,所述中央控制系统11与油路系统连接;所述冷压机上活动压板的位移平衡控制装置还包括两块压力垫板4,所述两块压力垫板4固定安装在压板3上,并且分别位于左液压油缸6和右液压油缸5的正下方。

上述冷压机上活动压板的位移平衡控制装置的使用方法,其包括以下步骤:

(1)将板坯2装入冷压机1空档中,通过中央控制系统11驱动左液压油缸6的左液压柱塞61和右液压油缸5的右液压柱塞51下行,并且通过两块压力垫板4推动压板3下行,同时下行的压板3拉动拉杆油缸8的拉杆81下行;

当压板3在下行过程中发生向左倾斜时,平衡装置上的摆杆93逐渐向左摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向左摆动到极限位置并遮挡横梁92左端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后停止对左液压油缸6供油,从而阻止压板3向下倾斜的左端继续下行,而压板3向上倾斜的右端仍继续下行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后开始继续给左液压油缸6供油,推动压板3继续下行,恢复压板3平衡下行状态;

当压板3在下行过程中发生向右倾斜时,平衡装置上的摆杆93逐渐向右摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向右摆动到极限位置并遮挡横梁92右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后停止对右液压油缸5供油,从而阻止压板3向下倾斜的右端继续下行,而压板3向上倾斜的左端仍继续下行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后开始继续给右液压油缸5供油,推动压板3继续下行,恢复压板3平衡下行状态;

(2)冷压结束后,中央控制系统11停止对左液压油缸6和右液压油缸5供油,同时通过中央控制系统11开始为拉杆油缸8供油,使拉杆油缸8的拉杆81回缩带动压板3上行,压板3上行通过两块压力垫板4挤压左液压油缸6的左液压柱塞61和右液压油缸5的右液压柱塞51回缩,左液压油缸6和右液压油缸5中的液压油自动回油;

当压板3在上行过程中发生向左倾斜时,平衡装置上的摆杆93逐渐向左摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向左摆动到极限位置并遮挡横梁92左端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后停止右液压油缸5中的液压油回油,从而阻止压板3向上倾斜的右端继续上行,而压板3向下倾斜的左端仍继续上行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后继续右液压油缸5中的液压油回油,推动压板3继续上行,恢复压板3平衡上行状态;

当压板3在上行过程中发生向右倾斜时,平衡装置上的摆杆93逐渐向右摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向右摆动到极限位置并遮挡横梁92右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后停止左液压油缸6中的液压油回油,从而阻止压板3向上倾斜的左端继续上行,而压板3向下倾斜的右端仍继续上行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后继续左液压油缸6中的液压油回油,推动压板3继续上行,恢复压板3平衡上行状态。

实施例2:

如图1~2所示,一种冷压机上活动压板的位移平衡控制装置,其包括左液压油缸6、右液压油缸5、拉杆油缸8、油路系统、基于PLC建立的中央控制系统11、压板平衡检测装置9;所述压板平衡检测装置9设置在冷压机1的压板3上,所述压板平衡检测装置9包括摆杆93、十字交叉固定连接的立柱91和横梁92,所述立柱91竖直固定安装在冷压机1的压板3上,所述立柱91的顶部一侧设有销轴94,所述摆杆93的一端与销轴94连接并绕销轴94转动,所述横梁92与摆杆93相对的一侧的两端对称设有光电开关95,每个光电开关95通过导线与中央控制系统11连接,所述摆杆93通过左右摆动触发横梁92两端的光电开关;所述左液压油缸6和右液压油缸5对称固定安装在冷压机1的上固定横梁7的下部;所述拉杆油缸8位于所述左液压油缸6和右液压油缸5之间,并且固定安装在冷压机1的上固定横梁7的下部,所述拉杆油缸8的拉杆81的前端与冷压机1的压板3铰接;所述油路系统分别与左液压油缸6、右液压油缸5、拉杆油缸8连接,所述中央控制系统11与油路系统连接;

如图3所示,所述油路系统包括油箱103、液压泵10、三位四通电磁阀104、溢流阀102;所述液压泵10的进口与油箱103连接,所述液压泵10的出口与三位四通电磁阀104的进油口P连接;所述溢流阀102的进口与液压泵10和三位四通电磁阀104之间的油路连接,所述溢流阀102的出口与油箱103连接;所述三位四通电磁阀104的回油口T与油箱103连接;所述三位四通电磁阀104的工作油口A与主油路12连接,所述主油路12分成两条支路,一条支路与左液压油缸6连接,另一条支路与右液压油缸5连接;所述三位四通电磁阀104的工作油口B与副油路13连接,所述副油路13与拉杆油缸8连接;所述主油路12与左液压油缸6连接的支路上设有左二位二通电磁阀106,所述主油路12与右液压油缸5连接的支路上设有右二位二通电磁阀105;所述液压泵10、三位四通电磁阀104、溢流阀102、左二位二通电磁阀106、右二位二通电磁阀105分别与中央控制系统11连接;

所述油路系统还设有卸载二位二通电磁阀107,所述卸载二位二通电磁阀107的进口与所述主油路12连接,所述卸载二位二通电磁阀107的出口与油箱103连接,所述卸载二位二通电磁阀107与中央控制系统11连接;所述卸载二位二通电磁阀107和油箱103之间的油路上设有过滤器Ⅲ;

所述液压泵10的进口与油箱103之间的油路上设有过滤器Ⅰ101,所述三位四通电磁阀104与油箱103之间的油路上设有过滤器Ⅱ;

所述冷压机上活动压板的位移平衡控制装置还包括两块压力垫板4,所述两块压力垫板4固定安装在压板3上,并且分别位于左液压油缸6和右液压油缸5的正下方。

上述冷压机上活动压板的位移平衡控制装置的使用方法,其包括以下步骤:

(1)将板坯2装入冷压机1空档中,左二位二通电磁阀106和右二位二通电磁阀105处于常开状态,卸载二位二通电磁阀107处于常闭状态,三位四通电磁阀104处于常闭状态;然后启动液压泵10,中央控制系统11驱动三位四通电磁阀切换到右位,将三位四通电磁阀104的进油口P与工作油口A连通,并且回油口T与工作油口B连通,液压油经过三位四通电磁阀104和主油路12分流进入到左液压油缸6和右液压油缸5,分别驱动左液压油缸6的左液压柱塞61和右液压油缸5的右液压柱塞51下行,并且通过两块压力垫板4推动压板3下行,同时下行的压板3拉动拉杆油缸8的拉杆81 下行,拉杆油缸8中的液压油自动依次经过副油路13、三位四通电磁阀104的工作油口B和工作油口T回到油箱103;

当压板3在下行过程中发生向左倾斜时,平衡装置上的摆杆93逐渐向左摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向左摆动到极限位置并遮挡横梁92左端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后驱动左二位二通电磁阀106切换至关闭状态,停止对左液压油缸6供油,从而阻止压板3向下倾斜的左端继续下行,而压板3向上倾斜的右端仍继续下行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后驱动左二位二通电磁阀106切换至打开状态,继续给左液压油缸6供油,推动压板3继续下行,恢复压板3平衡下行状态;

当压板3在下行过程中发生向右倾斜时,平衡装置上的摆杆93逐渐向右摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向右摆动到极限位置并遮挡横梁92右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后驱动右二位二通电磁阀105切换至关闭状态,停止对右液压油缸5供油,从而阻止压板3向下倾斜的右端继续下行,而压板3向上倾斜的左端仍继续下行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后驱动右二位二通电磁阀105切换至打开状态,继续给右液压油缸5供油,推动压板3继续下行,恢复压板3平衡下行状态;

(2)冷压结束后,通过中央控制系统11先将卸载二位二通电磁阀107切换到打开状态,同时使三位四通电磁阀切换到常闭状态,使左液压油缸6和右液压油缸5中的液压油经过卸载二位二通电磁阀107回到油箱103,降低油路中的压力,当油压趋于平衡时,将卸载二位二通电磁阀107切换到常闭状态,同时中央控制系统11驱动三位四通电磁阀切换到左位,将三位四通电磁阀104的进油口P与工作油口B连通,并且回油口T与工作油口A连通,液压油经过三位四通电磁阀104和副油路13进入拉杆油缸8,使拉杆油缸8的拉杆81回缩带动压板3上行,压板3上行通过两块压力垫板4挤压左液压油缸6的左液压柱塞61和右液压油缸5的右液压柱塞51回缩,左液压油缸6和右液压油缸5中剩余的液压油自动经过主油路12和三位四通电磁阀104回到油箱103;

当压板3在上行过程中发生向左倾斜时,平衡装置上的摆杆93逐渐向左摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向左摆动到极限位置并遮挡横梁92左端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后驱动右二位二通电磁阀105切换至关闭状态,右液压油缸5中的液压油暂停回油,在液压油的作用下,从而阻止压板3向上倾斜的右端继续上行,而压板3向下倾斜的左端仍继续上行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后驱动右二位二通电磁阀105切换至打开状态,右液压油缸5中的液压油继续回油,推动压板3继续上行,恢复压板3平衡上行状态;

当压板3在上行过程中发生向右倾斜时,平衡装置上的摆杆93逐渐向右摆动,当压板3的倾斜角达到设定的极限倾角时,平衡装置上的摆杆93向右摆动到极限位置并遮挡横梁92右端的光电开关,光电开关感应到遮挡信号后,将信号传到中央控制系统11,中央控制系统11进行信号处理后驱动左二位二通电磁阀106切换至关闭状态,左液压油缸6中的液压油暂停回油,在液压油的作用下,从而阻止压板3向上倾斜的左端继续上行,而压板3向下倾斜的右端仍继续上行,使得压板3的倾斜角变小,当压板3的倾角小于极限倾角时,摆杆93反方向摆动并脱离极限位置而不再遮挡光电开关,光电开关失去感应信号而关闭,关闭信号传给中央控制系统11,中央控制系统11进行信号处理后驱动左二位二通电磁阀106切换至打开状态,左液压油缸6中的液压油继续回油,推动压板3继续上行,恢复压板3平衡上行状态。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种冷压机上活动压板的位移平衡控制装置及其控制方法

- 一种冷压机上活动压板的位移平衡控制装置