电子雷管自动组装机

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及电子雷管生产技术领域,具体涉及一种电子雷管自动组装机。

背景技术

电子雷管是一种用于引爆炸药的装置,工业炸药和军用炸药一般较为稳定,用明火无法引爆,因此需要使用雷管引爆。在民爆行业中的电子雷管为常用的引爆具,其主要包括管身和设在管身上端的模组,模组上设有PCB板。电子雷管在生产时,传统方式采用人工来完成,工人将模组与管身装配后利用打码器在管身上打码,再通过铆接工具将进行铆接固定,然而这样的生产方式生产效率低,需要消耗大量劳动力,生产成本高;并且人为因素的存在容易造成产品组装良品率低。

发明内容

本发明针对现有技术存在之缺失,提供一种电子雷管自动组装机,其能提高生产效率,节省劳动力,降低生产成本;并且采用自动化生产可有效提高产品组装的良品率。

为实现上述目的,本发明采用如下之技术方案:

一种电子雷管自动组装机,包括机座和用于固定电子雷管的载具,所述机座上设有载具流转通道,沿载具流转通道的输送方向依次设有用于对载具上的电子雷管进行角度纠正的定位机构、用于向下抵压电子雷管的压紧机构、用于对电子雷管进行打码的打码机构以及用于使电子雷管的管身挤压变形的挤压机构,所述机座上设有用于控制流转通道中的载具在定位机构、压紧机构、打码机构以及挤压机构之间活动的多联移料机构。

作为一种优选方案,所述载具流转通道输入端设有用于将载具输送到载具流转通道的载具上料机构,所述载具上料机构包括上料轨道和用于将上料轨道内的载具输送到载具流转通道的推料组件,所述上料轨道设于载具流转通道输入端的一侧,所述机座上设有用于将上料轨道内的载具输送到推料组件处的搬运组件,所述搬运组件包括搬运座和搬运气缸,所述搬运座活动设于上料轨道中并可由搬运气缸控制沿上料轨道的输送方向往复运动。

作为一种优选方案,所述多联移料机构包括设于载具流转通道下方的基板,所述基板上活动设有移料滑座和控制移料滑座沿载具流转通道的输送方向往复运动的往复驱动单元,所述移料滑座上设有多个间距设置的移料组,每个移料组均包括升降座和控制升降座上下活动的升降驱动单元,所述升降座上设有向上伸入载具流转通道的定位柱,工作时,定位柱的上端向上插入载具的定位孔,并在往复驱动单元的控制下带动载具移动。

作为一种优选方案,所述定位机构包括用于纠正电子雷管上端的PCB板角度的定位夹和控制定位夹开合的定位气缸,所述定位夹设于载具流转通道的上方。

作为一种优选方案,所述压紧机构包括下压座和控制下压座上下活动的下压气缸,所述下压座上设有向下延伸的下压杆,所述下压杆的下端设有与电子雷管上端的PCB板对应的定位槽,所述定位槽具有朝下的喇叭状开口。

作为一种优选方案,所述打码机构的一侧设有用于读取电子雷管信息的读码机构,所述读码机构和打码机构相对设于载具流转通道的两侧,工作时,打码机构根据读码机构读取的信息在电子雷管的管身上打码。

作为一种优选方案,所述挤压机构包括相对设于载具流转通道两侧的左挤压组和右挤压组,所述左挤压组包括左挤压滑座和控制左挤压滑座横向活动的左挤压气缸,所述左挤压座上设有左挤压块,所述右挤压组包括右挤压滑座和控制右挤压滑座横向活动的右挤压气缸,所述右挤压座上设有右挤压块。

作为一种优选方案,所述左挤压块面向载具流转通道的一侧端面设有左缺槽,所述左缺槽内设有左凸柱,所述左缺槽的一侧形成有左限位块,所述右挤压块面向载具流转通道的一侧端面设有右缺槽,所述右缺槽内设有右凸柱,所述右缺槽的一侧形成有右限位块,工作时,左限位块伸入右缺槽中,右限位块伸入左缺槽中,左凸柱和右凸柱分别在电子雷管的管身侧壁挤压形成凹坑。

作为一种优选方案,所述载具流转通道的输出端连接有载具回流通道。

作为一种优选方案,所述载具回流通道包括依次设置的第一过渡通道、中转通道和第二过渡通道,所述第二过渡通道的输出端设有载具下料机构,所述载具下料机构位于载具流转通道输入端的一侧,所述中转通道与载具流转通道的输送方向平行且相反,所述第一过渡通道和第二过渡通道的输送方向平行且相反,并且第一过渡通道的输送方向与载具流转通道的输送方向垂直,所述第一过渡通道设有用于将载具流转通道输出的载具转移到第一过渡通道输出端的第一输送组件,所述中转通道的一侧设有用于将第一过渡通道中的载具转移到中转通道的拨料组件,所述第二过渡通道设有用于将中转通道输出的载具转移到载具下料机构的第二输送组件。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,通过设置沿载具流转通道的输送方向依次设置的定位机构、压紧机构、打码机构以及挤压机构,通过多联移料机构控制载具在载具流转通道中活动,载具流转通道中的载具在活动过程中,载具上的电子雷管依次完成定位、压紧、打码及挤压工序,从而能够提高生产效率,节省劳动力,降低生产成本;并且采用自动化生产可有效提高产品组装的良品率;通过设置定位夹在夹合过程中抵压PCB板的正反两面使模组或电子雷管自动旋转,实现对PCB板的角度纠正,使得后续压紧及打码时PCB板位置保持一致性;通过设置左、右限位块,使得在挤压电子雷管时,左、右限位块可扶住管身,提高j挤压稳定性;通过设置回流通道方便工人取放载具。

为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明:

附图说明

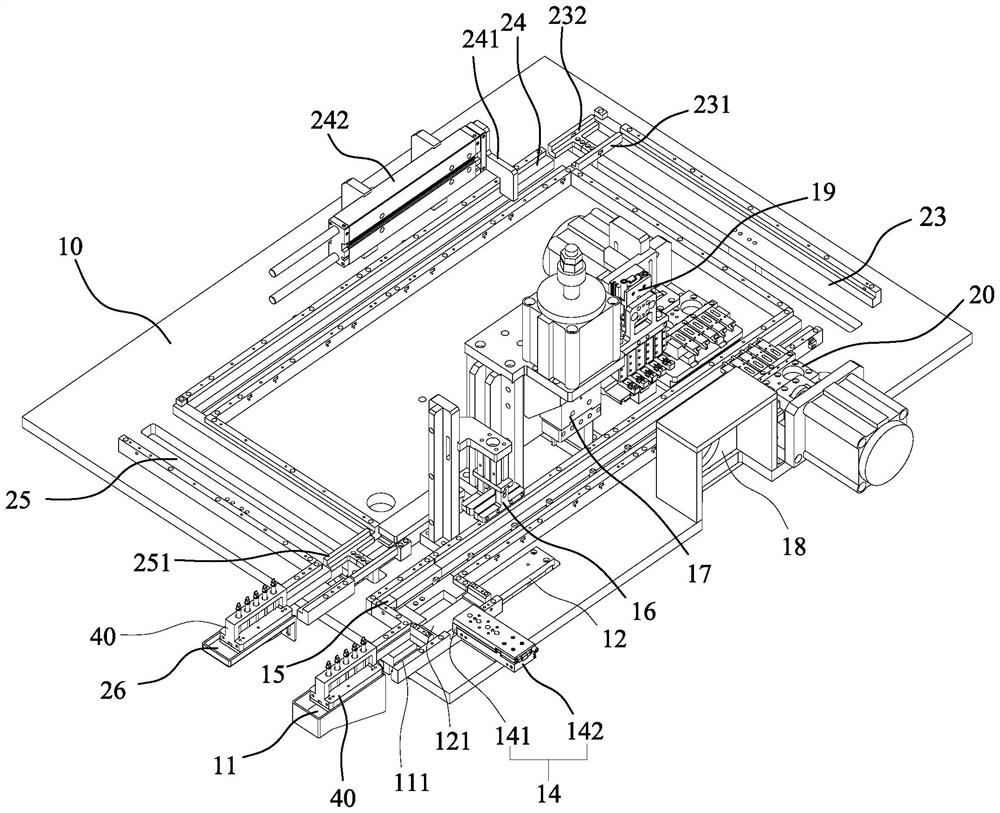

图1是本发明之实施例的工作状态示意图;

图2是本发明之实施例的组装结构示意图;

图3是本发明之实施例的机座下方结构示意图;

图4是本发明之实施例的多联移料机构示意图;

图5是本发明之实施例的定位机构示意图;

图6是本发明之实施例的压紧机构图;

图7是本发明之实施例的挤压机构示意图。

附图标识说明:

10-机座; 11-载具上料机构; 111-上料轨道;

12-搬运座; 121-容置槽; 13-搬运气缸;

14-推料组件; 141-推料板; 142-推料气缸;

15-载具流转通道; 16-定位机构; 161-定位夹;

162-夹槽; 163-定位气缸; 164-定位支架;

17-压紧机构; 171-下压座; 172-下压杆;

173-定位槽; 174-下压气缸; 175-下压支架;

18-打码机构; 19-读码机构; 20-挤压机构;

21-左挤压组; 211-左挤压滑座; 212-左挤压气缸;

213-左挤压块; 214-左缺槽; 215-左限位块;

22-右挤压组; 221-右挤压滑座; 222-右挤压气缸;

223-右挤压块; 224-右缺槽; 225-右限位块;

23-第一过渡通道; 231-第一输送座; 232-容纳槽;

233-第一驱动模组; 24-中转通道; 241-拨料板;

242-拨料气缸; 25-第二过渡通道; 251-第二输送座;

252-第二驱动模组; 26-载具下料机构; 30-多联移料机构;

31-基板; 32-移料滑座; 33-往复驱动气缸;

34-移料组; 35-升降座; 36-升降气缸;

37-定位柱; 40-载具; 41-电子雷管;

42-管身; 43-模组; 44-PCB板。

具体实施方式

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本发明中的具体含义。

如图1-7所示,一种电子雷管自动组装机,包括机座10和用于固定电子雷管41的载具40,所述机座10上设有载具流转通道15,沿载具流转通道15的输送方向依次设有用于对载具40上的电子雷管41进行角度纠正的定位机构16、用于向下抵压电子雷管41的压紧机构17、用于对电子雷管41进行打码的打码机构18以及用于使电子雷管41的管身42挤压变形的挤压机构20,所述机座10上设有用于控制流转通道15中的载具40在定位机构16、压紧机构17、打码机构18以及挤压机构20之间活动的多联移料机构30。

所述载具流转通道15输入端设有用于将载具40输送到载具流转通道15的载具上料机构11,所述载具上料机构11包括上料轨道111和用于将上料轨道111内的载具40输送到载具流转通道15的推料组件14,所述上料轨道111设于载具流转通道15输入端的一侧,所述推料组件14设于上料轨道111远离载具40上料通道的一侧,所述推料组件14包括推料板141和控制推料板141活动的推料气缸142,所述机座10上设有用于将上料轨道111内的载具40输送到推料组件14处的搬运组件,所述搬运组件包括搬运座12和搬运气缸13,所述搬运座12活动设于上料轨道111中并可由搬运气缸13控制沿上料轨道111的输送方向往复运动,所述搬运座12的上表面设有与载具40适配的容置槽121。

所述多联移料机构30包括设于载具流转通道15下方的基板31,所述基板31与机座10固定连接,所述基板31上活动设有移料滑座32和控制移料滑座32沿载具流转通道15的输送方向往复运动的往复驱动气缸33,所述移料滑座32上设有多个间距设置的移料组34,每个移料组34均包括升降座35和控制升降座35上下活动的升降气缸36,所述升降座35上设有两根向上伸入载具流转通道15的定位柱37,工作时,定位柱37的上端向上插入载具40的定位孔(未示出),并在往复驱动气缸33的控制下带动载具40移动。

所述定位机构16包括用于纠正电子雷管41上端的PCB板44角度的定位夹161和控制定位夹161开合的定位气缸163,所述定位气缸163通过定位支架164安装于机座10上,所述定位夹161设于载具流转通道15的上方,并且定位夹161的夹槽162延伸方向与沿载具流转通道15的输送方向相同,通过设置定位夹161,定位夹161在夹合过程中抵压PCB板的正反两面使模组或电子雷管自动旋转,实现对PCB板的角度纠正。

所述压紧机构17包括下压座171和控制下压座171上下活动的下压气缸174,所述下压气缸174通过下压支架175安装于机座10上,所述下压座171上设有向下延伸的下压杆172,所述下压杆172的下端设有与电子雷管41上端的PCB板44对应的定位槽173,所述定位槽173具有朝下的喇叭状开口(未示出),工作时,下压杆172抵压模组43使模组43与管身42组装到位。

所述打码机构18的一侧设有用于读取电子雷管41信息的读码机构19,所述读码机构19和打码机构18相对设于载具流转通道15的两侧,工作时,打码机构18根据读码机构19读取的信息在电子雷管41的管身42上打码。

所述挤压机构20包括相对设于载具流转通道15两侧的左挤压组21和右挤压组22,所述左挤压组21包括左挤压滑座211和控制左挤压滑座211横向活动的左挤压气缸212,所述左挤压座上设有左挤压块213,所述左挤压块213面向载具流转通道15的一侧端面设有左缺槽214,所述左缺槽214内设有左凸柱(未示出),所述右挤压组22包括右挤压滑座221和控制右挤压滑座221横向活动的右挤压气缸222,所述右挤压座上设有右挤压块223,所述右挤压块223面向载具流转通道15的一侧端面设有右缺槽224,所述右缺槽224内设有右凸柱(未示出),所述左缺槽214的一侧形成有左限位块215,所述右缺槽224的一侧形成有右限位块225,工作时,左限位块215伸入右缺槽224中,右限位块225伸入左缺槽214中,左凸柱和右凸柱分别在管身42的两侧挤压形成凹坑使模组43限制拔出。

所述载具流转通道15的输出端连接有载具回流通道,所述载具回流通道包括依次设置的第一过渡通道23、中转通道24和第二过渡通道25,所述第二过渡通道25的输出端设有载具下料机构26,所述载具下料机构26位于载具流转通道15输入端的一侧,所述中转通道24与载具流转通道15的输送方向平行且相反,所述第一过渡通道23和第二过渡通道25的输送方向平行且相反,并且第一过渡通道23的输送方向与载具流转通道15的输送方向垂直,所述第一过渡通道23设有用于将载具流转通道输出的载具转移到第一过渡通道23输出端的第一输送组件,所述第一输送组件包括第一输送座231和控制第一输送座231沿第一过渡通道23的输出方向往复运动的第一驱动模组233,所述第一驱动模组233设于机座10下方,所述第一输送座231活动设于第一过渡通道23中,所述中转通道24的一侧设有用于将第一过渡通道23中的载具40转移到中转通道24的拨料组件,所述拨料组件包括拨料板241和控制拨料板241沿中转通道24的输送方向往复运动的拨料气缸242,所述拨料板241部分伸入中转通道24内,所述第二过渡通道25设有用于将中转通道24输出的载具40转移到载具下料机构26的第二输送组件,所述第二输送组件包括第二输送座251和控制第二输送座251沿第二过渡通道25的输出方向往复运动的第二驱动模组252,所述第二驱动模组252设于机座10下方,所述第二输送座251活动设于第二过渡通道25中,所述第一输送座231和第二输送座251均具有与载具40适配的容纳槽232。

本发明的工作原理:机器人或工人将装有待组装电子雷管41的载具40放入搬运座12上,搬运气缸13控制搬运座12带动载具40移动到推料组处,推料组件14将载具40推入载具流转通道15,升降气缸36控制升降座35带动定位柱37上移插入载具40的定位孔中,往复驱动气缸33控制移料滑座32带动载具40活动,载具40在载具流转通道15中直线移动依次完成PCB板44角度的定位、模组43与管身42的组装,电子雷管41的读码和打码以及电子雷管41的挤压,装有成品的载具40从载具流转通道15输出到第一输送座231上,第一驱动模组233控制第一输送座231带动载具40沿第一过渡通道23运动到中转通道24输入端的一侧,拨料气缸242控制拨料板241将第一输送座231上的载具40拨入中转通道24,中转通道24输出的载具40进入第二输送座251上,第二输送座251沿第二过渡通道25运动到载具下料机构26,工人取下装有成品的载具40。

综上所述,本发明通过设置沿载具流转通道的输送方向依次设置的定位机构、压紧机构、打码机构以及挤压机构,通过多联移料机构控制载具在载具流转通道中活动,载具流转通道中的载具在活动过程中,载具上的电子雷管依次完成定位、压紧、打码及挤压工序,从而能够提高生产效率,节省劳动力,降低生产成本;并且采用自动化生产可有效提高产品组装的良品率;通过设置定位夹在夹合过程中抵压PCB板的正反两面使模组或电子雷管自动旋转,实现对PCB板的角度纠正,使得后续压紧及打码时PCB板位置保持一致性;通过设置左、右限位块,使得在挤压电子雷管时,左、右限位块可扶住管身,提高j挤压稳定性;通过设置回流通道方便工人取放载具。

以上所述,仅是本发明的较佳实施例而已,并不用以限制本发明,故凡是依据本发明的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本发明技术方案的范围内。