一种手榴弹雷管自动化装配生产线智能开收工装置

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于火工品自动化装配生产线机械与自动化技术领域,涉及一种雷管自动化装配生产线智能开收工技术。

背景技术

(一)背景技术方案

一种雷管自动化装配生产线采用单元模块化组合、外联式模具传送方式进行自动生产,可实现自动装药、上药、压药、抖浮药、药高检测和退模等功能。每个工序是一个单元,模具通过一条工序外直线传送带送入,当到达本工序单元后,通过模具推入气缸、送入气缸、拖出气缸、小车气缸等动作将模具送入到工序内进行装药、压药等相关功能。生产线在每天生产结束后,为了保障安全,生产线上所有模具需要全部走完,生产线上不得有产品存留。

在本发明设计的装置产生气之前的装置结构如图1所示,主要包括工序间1-1、小车气缸1-2、防护门1-3、小车1-4、台板1-5、送入气缸1-6、阻挡条1-7、传送带1-8、拖出气缸1-9、推入气缸1-10等。

在开工时,需要人工在预先放置一块定位模具,如图2所示。人工启动计算机开工工程序,当本工序模具通过传送带到达后由推入气缸伸出将模具推到位。到位后推入气缸缩回,送入气缸伸出将模具送到小车内。依靠定位模具的定位作用使得生产模具能够准确的进入到小车内。送入气缸缩回到位后小车气缸缩回将模具拉到工作位置进行装药及压药等相关的动作。同时拖出气缸缩回将定位模具拖出到传送带上之后由人工取走。工序内相关动作结束后小车气缸伸出将工作位将模具送出,拖出气缸伸出,本工序开工结束,等待下一块模具的到来进入到生产阶段。

在生产时,当本工序生产模具通过传送带到达后由推入气缸伸出将生产模具推到位。到位后推入气缸缩回,送入气缸伸出将生产模具送到小车内,同时将原小车内工作完的生产模具一同顶出。依靠顶出的生产模具的定位作用使得刚推入的生产模具能够准确的进入到小车内。送入气缸缩回到位后小车气缸缩回将生产模具拉到工作位置进行装药及压药等相关的动作。同时拖出气缸缩回将原生产模具拖出到传送带上进入到下一个工序。工序内相关动作结束后小车气缸伸出将工作位生产模具送出,拖出气缸伸出,本工序生产结束,等待下一块模具的到来。如图3所示。

在收工时,由于生产过程中每一个工序小车内都有一个模具在等待,需要从前至后的逐一顶出。具体过程为人工预先放置一块定位模具,如图4所示。人工启动计算机收工程序,送入气缸伸出将定位模具推到小车内,生产线模具同时顶出。送入气缸缩回到位后拖出气缸缩回将模具拖出到传送带上进入到下一个工序。之后送入气缸伸出复位,人工将定位模具取走,收工结束,在进行下一个工序的收工。

(二)背景技术的缺陷

从上面的生产线开工动作流程可以看出生产线模具传送靠模顶模的形式进行。开工时先启动计算机开工控制程序,再放置一块定位模具对生产模具进行定位,之后再将定位模具人工取走。一条生产线有23个工序,开工时就要从第一道工序到最后一道工序逐个进行循环反复手动操作。劳动强度大,效率低下,不仅影响产量和生产效率而且本质安全度不高。

从上面生产线生产的动作流程可以看出正常生产时同样模具传送靠模顶模的形式进行。此方式存在着每一个工序工作结束后都在小车里存留着一块模具,不能自动进入到下一个工序,需要等待下一块模具到来之后才能将其顶出。等待的过程中由于小车气缸是伸出状态,工序与外传送带之间的防护门不能关闭,处于开启状态。这样的模顶模的传送形式不仅生产节拍大大降低,并且在每一个工序外传送带上都有一块等待的模具,防护门开启,不仅影响产量和生产效率而且本质安全度不高。不利于生产过程的本质安全,具有一定的安全隐患。

从上面生产线收工的动作流程可以看出生产线收工也是靠模顶模的形式进行。收工时先启动计算机收工控制程序,每个工序人工手动预先放置一块定位模具进行手动收工,收工结束后再人工取走定位模具,同样是23个工序逐个进行手动操作。劳动强度大,效率低下,不仅影响产量和生产效率而且本质安全度不高。

综上所述,生产线这种靠人工逐个工序手动的开收工方式不仅繁琐、劳动强度大而且影响产量和生产效率。生产线生产过程中每个工序外侧的小车内停留一块模具,等待下一块模具到来采用模顶模的生产方式不仅节拍慢,而且本质安全程度不高,有安全隐患。生产线这种模具传送方式急需改进,采用自动定位技术,取消模顶模工作方式进行全自动的生产。

本发明对前述装置进行改进,解决前述装置存在的上述问题。

发明内容

(一)要解决的技术问题

本发明提供一种手榴弹雷管自动化装配生产线智能开收工装置,解决生产线在开收工的时候,需要操作者拿定位模具挨个工序进行放置开收工操作的问题;解决生产线生产过程中每个工序外侧的小车内停留一块模具,等待下一块模具到来导致不仅节拍慢,而且本质安全程度不高,有安全隐患的问题。彻底实现开收工的智能化和自动化,提高生产效率,提高自动化程度。

(二)技术方案

自动化装配生产线智能开收工装置,包括小车气缸、小车、台板、传送带、拖出气缸、推入气缸;其特征在于,还包括双行程送入气缸、定位气缸;送入气缸为双行程:第一行程为在推入气缸将模具推入到位,即小车外侧定位处的右侧端部位置,然后推入气缸返回后的状态时,送入气缸进行第一行程动作:送入气缸前端能够伸出至小车外侧定位处右侧端部,将生产模具推入到小车内,完成该动作后返回;第二行程为在小车气缸将生产模具送出到小车外侧定位处后的状态时,送入气缸进行第二行程动作:前端能够伸出至小车外侧定位处左侧端部,能够将模具推出小车,完成该动作后返回;定位气缸的行程如下:传送带上的生产模具被推入气缸推到小车外侧定位处右侧端部,推入气缸前端伸出至小车外侧定位处前侧平齐位置的状态时,定位气缸开始进行行程,前端能够伸出至小车外侧定位处左侧端部,此时等待生产模具传送至小车外侧定位处的小车上,之后定位气缸返回;送入气缸、定位气缸和拖出气缸都连接在台板上;拖出气缸用于将推送出小车的生产模具运送至传送带;推入气缸用于将传送带上的生产模具推送至小车外侧定位处的右侧。

(三)有益效果

本发明增加了定位气缸和把原送入气缸由单行程气缸换成双行程气缸。在送入模具动作之前定位气缸伸出带动顶端定位块先达到定位位置,取消了原开工时手动方式的放置了一个定位模具的操作。通过采用了双行程送入气缸,走两个行程,第一次送模到小车内,第二次将模具推出小车到固定位置的办法解决了原单行程气缸不能将模具一次性送到位而采用模顶模方式的问题。不仅取消了收工时手动方式的放置了一个定位模具的操作,还实现了模具在工序内等待防护门可以关闭的功能,提高生产过程的本质安全度。生产线配合计算机控制系统的自动控制实现了生产过程的全自动,完成了智能的开工和收工的自动控制。完全解决了操作者逐个工序放置模具的问题,提高了生产线自动化程度,降低了操作者的劳动强度,提升生产过程的本质安全度,提高了生产效率。

本发明的传送装置比较改造前,每天可以省去开工时间40分钟,收工时间30分钟。生产节拍又原来的15秒钟减少到9秒。按照每天7小时生产时间进行计算,每天可以多生产700模产品,19600发,每年可多生产430余万发产品。实现增加产值4500余万元。

附图说明

图1生产线传送装置整体结构示意图

图2生产线传送装置开工状态各气缸动作示意图

图3生产线传送装置生产状态各气缸动作示意图

图4生产线传送装置收工状态各气缸动作示意图

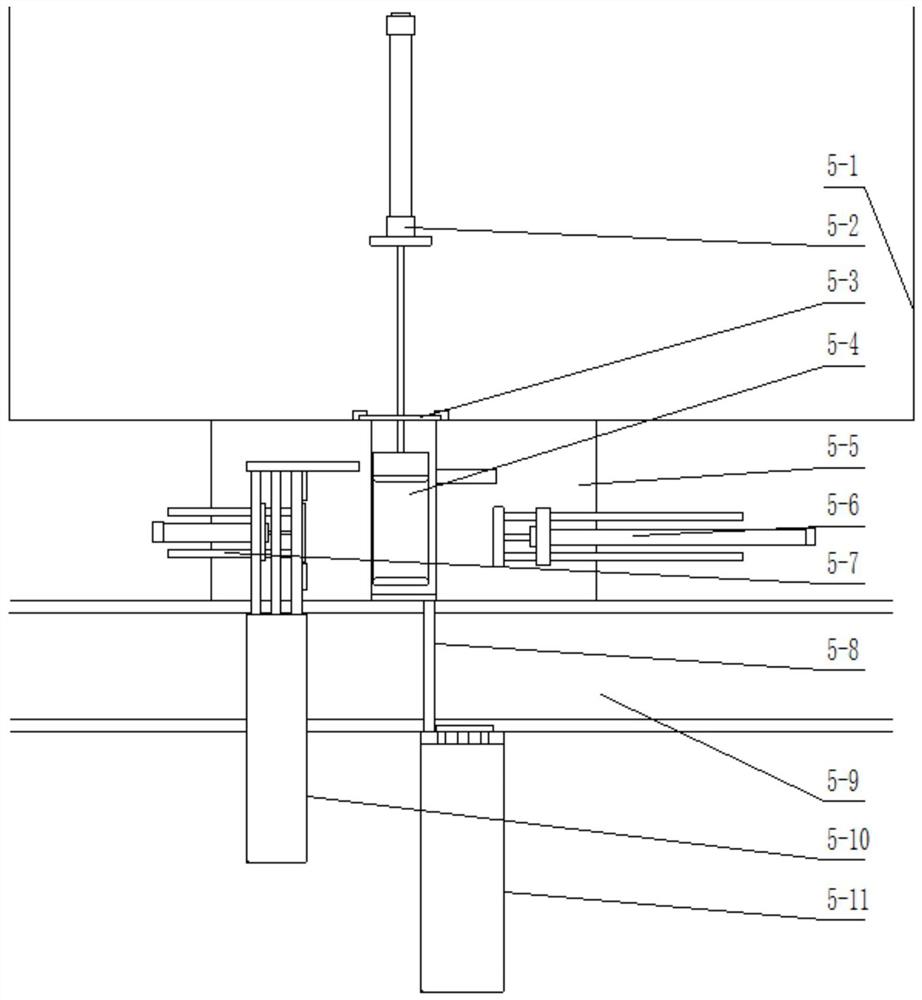

图5本发明传送装置整体结构示意图

图6本发明传送装置生产状态各气缸动作示意图1

图7本发明传送装置生产状态各气缸动作示意图2

1-1工序间 1-2小车气缸 1-3防护门 1-4小车 1-5台板 1-6送入气缸 1-7阻挡条1-8传送带 1-9拖出气缸 1-10推入气缸

5-1工序间 5-2小车气缸 5-3防护门 5-4小车 5-5台板 5-6双行程送入气缸 5-7定位气缸 5-8阻挡条 5-9传送带5-10拖出气缸 5-11推入气缸

具体实施方式

自动化装配生产线智能开收工装置,包括小车气缸5-2、小车5-4、台板5-5、传送带5-9、拖出气缸5-10、推入气缸5-11;其特征在于,还包括双行程送入气缸5-6、定位气缸5-7;送入气缸5-6为双行程:第一行程为在推入气缸将模具推入到位,即小车外侧定位处的右侧端部位置,然后推入气缸返回后的状态时,送入气缸进行第一行程动作:送入气缸前端能够伸出至小车外侧定位处右侧端部,将生产模具推入到小车内,完成该动作后返回;第二行程为在小车气缸5-2将生产模具送出到小车外侧定位处后的状态时,送入气缸进行第二行程动作:前端能够伸出至小车外侧定位处左侧端部,能够将模具推出小车5-4,完成该动作后返回;定位气缸5-7的行程如下:传送带5-9上的生产模具被推入气缸5-11推到小车外侧定位处右侧端部,推入气缸5-11前端伸出至小车外侧定位处前侧平齐位置的状态时,定位气缸5-7开始进行行程,前端能够伸出至小车外侧定位处左侧端部,此时等待生产模具传送至小车外侧定位处的小车上,之后定位气缸返回;送入气缸、定位气缸和拖出气缸都连接在台板5-5上;拖出气缸5-10用于将推送出小车的生产模具运送至传送带;推入气缸5-11用于将传送带上的生产模具推送至小车外侧定位处的右侧。

进一步地,送入气缸5-6同工序间5-1前护板平行,并靠近序间前护板一侧;定位气缸5-7在送入气缸5-6的正对面,方向相反并且二者保持中心线重合;拖出气缸5-10同工序间5-1前护板垂直,拖出气缸5-10气缸杆伸出后,其位置正好同模具齐平。

进一步地,还包括工序间5-1、防护门5-3。

进一步地,防护门5-3安装在工序间5-1的护板上。

进一步地,小车气缸5-2固定在工序间5-1内的相关设备上,小车气缸5-2气缸杆同小车5-4连接;。

进一步地,小车气缸5-2带动小车5-4用于将生产模具从台板5-5运送到工序间5-1内。

进一步地,台板5-5一侧固定在工序间5-1的护板上,另一侧同传送带5-9内侧面衔接。

进一步地,推入气缸5-11的前端固定在传送带5-9的外侧面,轴向垂直于传送带轴向;位于阻挡条外侧端的右侧。

进一步地,还包括阻挡条5-8,阻挡条横至在传送带的上面,限制生产模具的运动传送位置。

进一步地,上述的手榴弹雷管自动化装配生产线智能开收工装置的设计方法,其特征在于,增加了定位气缸和把原送入气缸由单行程气缸换成双行程气缸;在送入模具动作之前定位气缸伸出带动顶端定位块先达到定位位置,取消了原开工时手动方式的放置了一个定位模具的操作。

进一步地,通过采用了双行程送入气缸,走两个行程,第一次送模到小车内,第二次将模具推出小车到固定位置。解决了原单行程气缸不能将模具一次性送到位而采用模顶模方式的问题。

本发明手榴弹雷管自动化装配生产线智能开收工装置,如图5所示,包括工序间5-1、小车气缸5-2、防护门5-3、小车5-4、台板5-5、阻挡条5-8、传送带5-9、拖出气缸5-10、推入气缸5-11;还包括双行程送入气缸5-6、定位气缸5-7;

防护门5-3安装在工序间5-1的护板上,小车气缸5-2固定在工序间5-1内的相关设备上,小车气缸5-2气缸杆同小车5-4连接。小车气缸5-2带动小车5-4用于将生产模具从台板5-5运送到工序间5-1内。

台板5-5一侧固定在工序间5-1的护板上,另一侧同传送带5-9内侧面衔接。阻挡条5-8横至在传送带5-9的上面,限制生产模具的运动传送位置;

推入气缸5-11的前端固定在传送带5-9的外侧面,轴向垂直于传送带轴向;位于阻挡条外侧端的右侧;

送入气缸5-6、定位气缸5-7和拖出气缸5-10都固定在台板5-5上。

送入气缸5-6同工序间5-1前护板平行,并靠近序间前护板一侧。定位气缸5-7在送入气缸5-6的正对面,方向相反并且二者保持中心线重合。拖出气缸5-10同工序间5-1前护板垂直,拖出气缸5-10气缸杆伸出后,其位置正好同模具齐平,方便将模具拖出。

送入气缸5-6为双行程:第一行程在推入气缸将模具推入到位(小车外侧定位处的右侧端部位置)并返回后进行行程动作,前端能够伸出至小车外侧定位处右侧端部,将生产模具推入到小车内,完成该动作后返回。第二行程在(工序间5-1内完成相关操作)小车气缸5-2将生产模具送出到小车外侧定位处后动作,前端能够伸出至小车外侧定位处左侧端部,能够将模具推出小车5-4,后返回。

定位气缸5-7在生产模具被推入气缸5-11推到位(小车外侧定位处右侧端部),推入气缸5-11前端能够伸出至小车外侧定位处前侧平齐位置,定位气缸5-7进行行程,前端伸出进行模具定位,前端能够伸出至小车外侧定位处左侧端部,等待生产模具传送至外侧定位处的小车上,之后返回。

本发明的传送装置在保留原传送机构大体结构不变的基础上,增加了定位气缸和把原送入气缸由单行程气缸换成双行程气缸。在送入模具动作之前定位气缸伸出带动顶端定位块先达到定位位置,相当于原手动方式的放置了一个定位模具。自动送入气缸动作就可以进行模具在小车内的准确定位,这样就可以解决原开收工需要放置定位模具的问题。通过采用了双行程送入气缸,走两个行程,第一次送模到小车内,第二次将模具推出小车到固定位置的办法解决了原单行程气缸不能将模具一次性送到位而采用模顶模方式的问题。配合计算机控制系统的自动控制实现了生产过程的全自动。完成了智能的开工和收工的自动控制,完全解决了操作者逐个工序放置模具的问题,提高了生产线自动化程度,降低了操作者的劳动强度,提升生产过程的本质安全度,提高了生产效率。

本发明增加了定位气缸和把原送入气缸由单行程气缸换成双行程气缸。在送入模具动作之前定位气缸伸出带动顶端定位块先达到定位位置,取消了原开工时手动方式的放置了一个定位模具的操作。通过采用了双行程送入气缸,走两个行程,第一次送模到小车内,第二次将模具推出小车到固定位置的办法解决了原单行程气缸不能将模具一次性送到位而采用模顶模方式的问题。不仅取消了收工时手动方式的放置了一个定位模具的操作,还实现了模具在工序内等待防护门可以关闭的功能,提高生产过程的本质安全度。生产线配合计算机控制系统的自动控制实现了生产过程的全自动,完成了智能的开工和收工的自动控制。完全解决了操作者逐个工序放置模具的问题,提高了生产线自动化程度,降低了操作者的劳动强度,提升生产过程的本质安全度,提高了生产效率。

当本工序模具通过传送带到达后由推入气缸伸出将模具推到位。到位后推入气缸缩回,定位气缸伸出,到位后送入气缸伸出,走第一个短行程,将模具送到小车内。依靠定位气缸前端定位块的定位作用使得生产模具能够准确的进入到小车内。之后送入气缸和定位气缸缩回,到位后小车气缸缩回将模具拉到工作位置进行装药及压药等相关的动作。工序内相关动作结束后小车气缸伸出将工作位生产模具送出。此时送入气缸再次伸出,走第二个长行程,将生产模具推出到小车外固定的位置。之后送入气缸返回,到位后拖出气缸缩回将模具拖出到传送带上,小车气缸缩回到工作位,工序与外传送带之间的防护门关闭。之后拖出气缸返回,小车在工序内等待。当下一块模具的到来的同时工序与外传送带之间的防护门再开启,小车伸出,同时由推入气缸再伸出将模具推到位,之后重复上述的动作。这样既不影响效率还能保证生产过程的本质安全。本发明生产线传送装置采用新设计增加的定位气缸和双行程气缸巧妙的完成自动生产的全过程,取消了原来的手动开收工操作。