一种塑性炸药切药机构

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及手雷生产领域,尤其涉及一种塑性炸药切药机构。

背景技术

塑性炸药具有塑性、较好的稠度和黏性,在外力作用下易发生不可逆的形变,易于相互粘结成团或捏成所需的形状,并具有较高的密度及较大的爆炸威力,易于装填复杂弹形和不规则的炮眼,因此塑性炸药被广泛应用在手雷等军工产品中。但由于塑性炸药的黏性较大,容易粘结在与药粉直接接触的机构上。

中国发明申请CN201920952292.7公开了手雷多发自动装压药生产线,使用了自动捣药、刮药的方式,通过多发自动捣药设备将炸药装入手雷壳体内,实现捣药这一危险工序人机隔离,消除安全隐患,提高生产安全性。在捣药前需对塑性炸药分切成重量一致的塑性炸药块,但由于塑性炸药的特殊性,现有对塑性炸药的切药过程是通过操作人员人工进行,未能实现完全的人机隔离;且人工分切出的塑性炸药块的重量误差较大,需在分切后多增加一道称药的工序,以减少塑性炸药块之间的重量误差,以保证捣入手雷中的炸药重量一致。由此,现有对塑性炸药切药的操作中存在操作人员较多、劳动强度大、生产效率低以及操作人员直接接触炸药等问题。

发明内容

本发明的目的在于提出一种塑性炸药切药机构,以解决现有技术中的一个或多个技术问题。

为达此目的,本发明采用以下技术方案:

一种塑性炸药切药机构,包括工作台以及设在所述工作台上的直线移动组件、载药托盘、第一冲切组件、第二冲切组件和平移组件;

所述第一冲切组件与所述平移组件前后设置在所述直线移动组件的上方,所述第二冲切组件设在所述平移组件的活动端,所述载药托盘可拆卸设在所述直线移动组件的活动端,所述载药托盘用于承载塑性炸药,所述载药托盘上铺设有硅胶层;

所述第一冲切组件用于对塑性炸药的横向冲切,所述第二冲切组件用于对塑性炸药的纵向冲切;所述直线移动组件驱动载药托盘的前后移动用于调整对塑性炸药的横向切割进给量,所述平移组件驱动所述第二冲切组件的左右移动用于调整对塑性炸药的纵向切割进给量。

优选的,所述第一冲切组件包括第一固定支架、第一冲切气缸、升降支架和横切刀;

所述第一固定支架包括安装板、导向轴及轴支座,所述导向轴的一端设在所述安装板的两侧,所述导向轴的另一端与所述轴支座连接,所述轴支座设在所述直线移动组件的两侧,所述第一冲切气缸设在所述安装板上;

所述升降支架的两端嵌设有轴承座,所述轴承座套设在所述导向轴的外侧,所述升降支架通过轴承座与导向轴的配合与第一固定支架相对升降活动,所述第一冲切气缸的伸缩端穿过所述安装板与所述升降支架连接,所述横切刀设在所述升降支架上。

优选的,所述直线移动组件包括第一直线模组和移动底板,所述移动底板设在所述第一直线模组的活动端,所述载药托盘可拆卸连接于所述移动底板上。

优选的,所述平移组件包括第二固定支架和第二直线模组,所述第二直线模组设在所述第二固定支架上,所述第二直线模组与所述横切刀平行设置,所述第二冲切组件设在所述第二直线模组的活动端。

优选的,所述第二冲切组件包括第二冲切气缸和纵切刀,所述第二冲切气缸设在所述第二直线模组的活动端,所述纵切刀设在所述第二冲切气缸的伸缩端,所述纵切刀与所述横切刀之间的夹角为90°。

优选的,所述横切刀与所述纵切刀均为超声波切刀。

优选的,所述移动底板上开设有多个第一限位孔和第二限位孔,所述载药托盘的底部设有多个定位凸起及第一定位销,多个所述定位凸起分别与多个所述第一限位孔一一对应,所述第一定位销与所述第二限位孔对应。

优选的,所述第一定位销上开设有第一卡口,所述移动底板的底部还设有第一反弹器,所述第一反弹器的伸缩端设有第一卡块,所述第一卡块通过与第一卡口卡合从而与所述第一定位销相扣接;所述直线移动组件的两侧设有第一复位气缸,所述第一复位气缸的伸缩端设有第一顶块,所述第一顶块和所述第一卡块分别位于在所述第一定位销的左右两侧。

优选的,所述载药托盘包括切药垫板及框体,所述框体可拆卸设在所述切药垫板上;所述切药垫板开设有第三限位孔,所述框体的底部设有第二定位销,所述第二定位销与所述第三限位孔对应,所述第二定位销上开设有第二卡口,所述切药垫板的底部还设有第二反弹器,所述第二反弹器的伸缩端设有第二卡块,所述第二卡块通过与第二卡口卡合从而与所述第二定位销相扣接;所述工作台上还设有第二复位气缸,所述第二复位气缸的伸缩端设有第二顶块,所述第二顶块和所述第二卡块分别位于在所述第二定位销的左右两侧。

优选的,还包括抬升组件,所述抬升组件设在所述直线移动组件的两侧,所述框体的外侧设有凸块,所述抬升组件包括抬升气缸、夹紧气缸及夹紧块,所述夹紧块设在所述抬升气缸的升降端,所述夹紧块开设有定位凹槽,所述凸块与所述定位凹槽对应,所述夹紧气缸设在所述夹紧块上,所述凸块上开设有第四限位孔,所述夹紧气缸的伸缩端穿过所述夹紧块与所述凸块的第四限位孔对应。

本发明的有益效果为:本发明通过在载药托盘上设置硅胶层,有效避免了塑性炸药粘结在载药托盘上,使得分切前后的塑性炸药的重量保持一致。通过直线驱动组件驱动载药托盘在第一冲切组件及第二冲切组件的正下方前后移动,使得第一冲切组件和第二冲切组件分别对塑性炸药的横向及纵向冲切,从而分切出重量相同的塑性炸药块,实现了自动对塑性炸药块,消除了操作人员直接接触爆炸品造成的安全隐患,提高生产安全性,降低了劳动强度。

附图说明

附图对本发明做进一步说明,但附图中的内容不构成对本发明的任何限制。

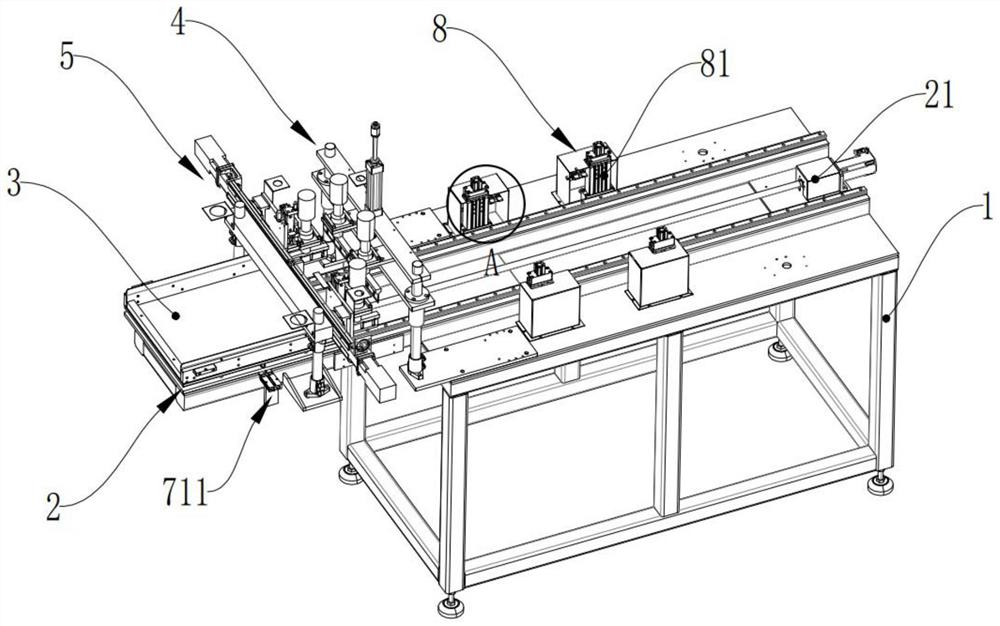

图1是本发明其中一个实施例的整体结构示意图;

图2是图1的A部位的局部放大图;

图3是本发明其中一个实施例的第一冲切组件与第二冲切组件的位置示意图;

图4是本发明其中一个实施例的第一冲切组件的结构示意图;

图5是本发明其中一个实施例的第二冲切组件的结构示意图;

图6是本发明其中一个实施例的直线移动组件的结构示意图;

图7是图6的B部位的局部放大图;

图8是本发明其中一个实施例的载药托盘的结构示意图;

图9是本发明其中一个实施例的移动底板的结构示意图;

图10是本发明其中一个实施例的移动底板与载药托盘安装的结构示意图;

图11是图10的C部位的局部放大图。

其中:工作台1、直线移动组件2、载药托盘3、第一冲切组件4、第二冲切组件5、平移组件6、第一固定支架41、第一冲切气缸42、升降支架43、横切刀44、安装板45、导向轴411、轴支座412、轴承座431、第一直线模组21、移动底板22、第二固定支架61、第二直线模组62、第二冲切气缸51、纵切刀52、第一限位孔221、第二限位孔222、定位凸起311、第一定位销312、第一卡口313、第一反弹器313、第一卡块314、第一复位气缸711、第一顶块712、切药垫板31、框体32、第三限位孔315、第二定位销321、第二卡口322、第二反弹器316、第二卡块317、第二复位气缸721、第二顶块722、抬升组件8、凸块323、抬升气缸81、夹紧气缸82、夹紧块83、定位凹槽831。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

本实施例的一种塑性炸药切药机构,参考附图1,包括工作台1以及设在工作台1上的直线移动组件2、载药托盘3、第一冲切组件4、第二冲切组件5和平移组件6;

第一冲切组件4与平移组件6前后设置在直线移动组件2的上方,第二冲切组件5设在平移组件6的活动端,载药托盘3可拆卸设在直线移动组件2的活动端,载药托盘3用于承载塑性炸药,载药托盘3上铺设有硅胶层;

第一冲切组件4用于对塑性炸药的横向冲切,第二冲切组件5用于对塑性炸药的纵向冲切;直线移动组件2驱动载药托盘3的前后移动用于调整塑性炸药的横向切割进给量,平移组件6驱动第二冲切组件5的左右移动用于调整塑性炸药的纵向切割进给量。

参考附图1和6,直线移动组件2包括第一直线模组21和移动底板22,移动底板22设在第一直线模组21的活动端,载药托盘3可拆卸连接在移动底板22上,第一直线模座设在工作台1上,通过驱动载药托盘3在第一冲切组件和第二冲切组件的下方前后移动,从而能够调整塑性炸药的横向切割进给量。

优选的,参考附图3和4,第一冲切组件4包括第一固定支架41、第一冲切气缸42、升降支架43和横切刀44;

第一固定支架41包括安装板45、导向轴411及轴支座412,导向轴411的一端设在安装板45的两侧,导向轴411的另一端与轴支座412连接,轴支座412设在第一直线模组21的两侧,第一冲切气缸42的固定端设在安装板45上;

升降支架43的两端嵌设有轴承座431,轴承座431套设在导向轴411的外侧,升降支架43通过轴承座431与导向轴411的配合与第一固定支架41相对升降活动,第一冲切气缸42的伸缩端穿过安装板45与升降支架43连接,横切刀44设在升降支架43上。

由此,通过第一冲切气缸42驱动升降支架43的升降,从而带动横切刀44从上往下对载药托盘3上的塑性炸药的横向进行冲切,设置横切刀44的长度与载药托盘3横向的长度一致,使得横切刀44的一次冲切即可从载药托盘3上切出一条状的塑性炸药。在第一直线模组21的两侧设置轴支座412,轴支座412用于固定导向轴411,升降支架43通过轴承座431与导向轴411上下滑动配合,由此导向轴411起到了对升降支架43升降的引导作用,避免横切刀44在冲切过程中发生抖动等现象,保证了横切刀44冲切的精度;横切刀44采用钛合金材料制成的超声波切刀,通过超声波切刀在冲切时发生的超声波振动,减少了冲切过程中的摩擦阻力,避免了塑性炸药在冲切后粘结在横切刀44上,保证了塑性炸药在横向冲切的前后重量一致。

优选的,参考附图3和5,平移组件6包括第二固定支架61和两个第二直线模组62,第二固定支架61与第一固定支架41平行设置,两个第二直线模组62左右设在第二固定支架61上,两个第二直线模组62均与横切刀44平行设置;第二冲切组件5包括两个第二冲切气缸51和两个纵切刀52,两个第二冲切气缸51分别设在两个第二直线模组62的活动端,两个纵切刀52分别一一设在第二冲切气缸51的伸缩端,两个纵切刀52前后平行设置,纵切刀52与横切刀44之间的夹角成90°。

通过第二冲切气缸51驱动纵切刀52的升降,从而带动纵切刀52从上往下对载药托盘3上已通过横切刀44切出的条状塑性炸药的进行纵向冲切;由于横切刀44与纵切刀52之间的夹角成90°,即塑性炸药经横切刀44及纵切刀52的冲切后,切断形成块状的塑性炸药,便于后续的加入至多发自动捣药设备中装入手雷壳体内。通过驱动第二冲切组件在载药托盘3的上方左右移动,从而能够调整塑性炸药的纵向切割进给量。本实施例设置两个纵切刀52,提高了纵向冲切的效率。采用第二直线模组62来调整对塑性炸药的纵向切割进给量,使得冲切的精度更高。

横切时,通过第二直线模组62分别带动两个纵切刀52移动至横切刀44的两侧外,避免在横切过程中纵切刀52与横切刀44发生干涉;而当第一冲切气缸42和第二冲切气缸51为压缩状态时,两个纵切刀52与横切刀44不触碰,避免在纵切过程中纵切刀52与横切刀44发生干涉;保证了设备的正常运行。

第二冲切气缸51采用滑台气缸,保证冲切的精度。通过采用滑台气缸驱动纵切刀52的冲切,避免纵切刀52在冲切过程中发生抖动等现象,保证了纵切刀52冲切的精度;两个纵切刀52均采用钛合金材料制成的超声波切刀,通过超声波切刀在冲切时发生的超声波振动,减少了冲切过程中的摩擦阻力,避免了塑性炸药在冲切后粘结在纵切刀52上,保证了塑性炸药在纵向冲切的前后重量一致。

由于本实施例的横切刀44和纵切刀52均采用超声波切刀,由此本实施例还需配备超声波换能器和超声波发生器等使超声波切刀产生超声波振动的装置,由于使超声波切刀发生超声波振动是本领域技术人员的常规手段,因此在本实施例中不作赘述。

优选的,参考附图8、9、10,移动底板22上开设有多个第一限位孔221和第二限位孔222,载药托盘3的底部设有多个定位凸起311及第一定位销312,多个定位凸起311分别与多个第一限位孔221一一对应,第一定位销312与第二限位孔222对应。

通过定位凸起311与第一限位孔221的对应以及定位销与第二限位孔222的对应,实现了载药托盘3与移动底板22安装时的定位,也避免了载药托盘3与移动底板22之间发生移位,保证移动底板22能够带动载药托盘3在横切刀44及纵切刀52的下方移动。定位凸起311为圆台体,便于引导定位凸起311与第一限位孔221对应,定位凸起311为四个,四个定位凸起311正方形分布在载药托盘3的底部,移动底板22上对应开设有四个第一限位孔221,载药托盘3与移动底板22安装时,四个定位凸起311分别与四个第一限位孔221一一对应,使得载药托盘3与移动底板22安装时的定位更准确。第一定位销312为两个,两个第一定位销312分别对称设置在载药托盘3的底部,移动底板22上对应开设有两个第二限位孔222,载药托盘3与移动底板22安装时,两个定位销分别与两个限位孔相对应。

优选的,参考附图11,第一定位销312上开设有第一卡口313,移动底板22的底部还设有第一反弹器313,第一反弹器313的伸缩端设有第一卡块314,第一卡块314通过与第一卡口313卡合从而与第一定位销312相扣接。

通过移动底板22底部的第一卡块314与第一定位销312的第一卡口313相扣接,从而使第一卡块314与第一卡口313上下相抵,避免移动底板22带动载药托盘3移动时发生的上下抖动,保证了冲切的精度。第一反弹器313设在第二限位孔222的一侧,当第一定位销312穿进第二限位孔222时,第一定位销312顶至第一反弹器313压缩,第一卡块314在第一反弹器313提供的弹力下始终与第一定位销312相贴,待第一定位销312整体穿进第二限位孔222后,此时第一卡口313与第一定位销312左右相对,在第一反弹器313的作用下第一卡块314与第一卡口313卡合,从而使第一卡块314与第一定位销312相扣接。由此,通过设置第一卡块314和第一反弹器313,起到了对载药托盘3与移动底板22安装的锁紧作用。

直线移动组件2的两侧设有第一复位气缸711,第一复位气缸711的伸缩端设有第一顶块712,第一顶块712和第一卡块314分别位于在第一定位销312的左右两侧。

第一复位气缸711设在第一直线模组21的两侧,第一顶块712位于第二限位孔222的另一侧,当载药托盘3与移动底板22分离时,第一复位气缸711驱动第一顶块712顶至第一卡块314与第一定位销312脱离,此时即可取出载药托盘3,由此,通过设置第一复位气缸711,实现对第一卡块314与第一定位销312脱离,实现了载药托盘3至移动底板22的可拆卸连接,上料和卸料时可将整个载药托盘3卸下,便于对塑性炸药的上料和卸料,对塑性炸药上料和卸料时,可通过直线移动组件2驱动载药托盘3至远离第一冲切组件4及第二冲切组件5的位置进行操作,保证了操作人员的人身安全。

优选的,参考附图8,载药托盘3包括切药垫板31及框体32,框体32可拆卸设在切药垫板31上;切药垫板31开设有第三限位孔315,框体32的底部设有第二定位销321,第二定位销321与第三限位孔315对应,第二定位销321上开设有第二卡口322,切药垫板31的底部还设有第二反弹器316,第二反弹器316的伸缩端设有第二卡块317,第二卡块317通过与第二卡口322卡合从而与第二定位销321相扣接;工作台1上还设有第二复位气缸721,第二复位气缸721的伸缩端设有第二顶块722,第二顶块722和第二卡块317分别位于在第二定位销321的左右两侧。

切药垫板31上及框体32的内侧均设有硅胶层,使得载药托盘3与塑性炸药相接触的部位均设有硅胶层,有效避免了塑性炸药粘结在切药垫板31或框体32上,保证冲切的精度,并消除安全隐患。通过多次试验,塑性炸药容易粘结在金属或合金上,而塑性炸药不会粘结在硅胶上,因此,本实施例通过在切药垫板31上及框体32的内侧设置硅胶层,在保证载药托盘3的结构强度下,避免了塑性炸药的粘结。

通过切药垫板31底部的第二卡块317与第二定位销321的第二卡口322相扣接,从而使第二卡块317与第二卡口322上下相抵,使得框体32与切药垫板31相紧贴,框体32用于对塑性炸药阻挡,避免切药垫板31移动时,塑性炸药掉出切药垫板31外。第二反弹器316设在第三限位孔315的一侧,当第二定位销321穿进第三限位孔315时,第二定位销321顶至第二反弹器316压缩,第二卡块317在第二反弹器316提供的弹力下始终与第二定位销321相贴,待第二定位销321整体穿进第三限位孔315后,此时第二卡口322与第二定位销321左右相对,在第二反弹器316的作用下第二卡块317与第二卡口322卡合,从而使第二卡块317与第二定位销321相扣接。由此,通过设置第二卡块317和第二反弹器316,起到了对切药垫板31与框体32安装的锁紧作用。

直线移动组件2的两侧设有第二复位气缸721,第二复位气缸721的伸缩端设有第二顶块722,第二顶块722和第二卡块317分别位于在第二定位销321的左右两侧。

第二复位气缸721设在第一直线模组21的两侧,第二顶块722位于第三限位孔315的另一侧,当框体32与切药垫板31分离时,第二复位气缸721驱动第二顶块722顶至第二卡块317与第二定位销321脱离,此时即可取出框体32,由此,通过设置第二复位气缸721,实现对第二卡块317与第二定位销321脱离,实现了框体32与切药垫板31之间的可拆卸连接,在冲切时将框体32与切药垫板31分离,避免框体32与纵切刀52及横切刀44产生碰撞,也便于对冲切后的塑性炸药块分离。

优选的,参考附图1和2,第一直线模组21的两侧还设有抬升组件8,框体32的外侧设有凸块323,抬升组件8包括抬升气缸81、夹紧气缸82及夹紧块83,夹紧块83设在抬升气缸81的升降端,夹紧块83开设有定位凹槽831,凸块323与定位凹槽831对应,夹紧气缸82设在夹紧块83上,凸块323上开设有第四限位孔,夹紧气缸82的伸缩端穿过夹紧块83与凸块323的第四限位孔对应。

当对框体32与切药垫板31分离时,通过第一直线模组21驱动载药托盘3移动,框体32外侧的凸块323与夹紧块83上的定位凹槽831对应,此时驱动夹紧气缸82,使夹紧气缸82的伸缩端与第四限位孔对应,使得夹紧气缸82对框体32的夹紧,此时,通过第二复位气缸721驱动第二顶块722顶至第二卡块317与第二定位销321脱离,并通过抬升气缸81驱动夹紧气缸82升起,即可使框体32与切药垫板31脱离。抬升气缸81将框体32抬起,切药垫板31承载塑性炸药在第一直线模组21的驱动下移动至横切刀44和纵切刀52下进行冲切,冲切后第一直线模组21驱动切药垫板31至夹紧气缸82的下方,在抬升气缸81的驱动下,使框体32与切药垫板31重新组合。由此,通过抬升组件8实现了框体32与切药垫板31的自动组合及分离。

本实施例的第一复位气缸711、第二复位气缸721、抬升气缸81和夹紧气缸82均设在工作台1上,并位于第一直线模组21两侧,使得第一直线模组21驱动载药托盘3移动至相应位置即可实现载药托盘3与移动底板22的脱离以及框体32与切药垫板31的脱离,由此将气动元件设置在固定的位置上,使得气管的布设更简洁,载药托盘3上无需布设气动元件及气管,保证切药机构的正常运行。

本实施例的工作过程为:先将塑性炸药加入至载药托盘3上,并将载药托盘3安装在移动底板22上,第一直线模组21驱动载药托盘3移动至抬升组件8处,通过抬升气缸81及夹紧气缸82对框体32进行抬升,然后通过第一直线模组21驱动切药垫板31移动至第一冲切组件4的下方,第一冲切气缸42驱动横切刀44对塑性炸药冲切,冲切后第一直线模组21根据设定的横向切割进给量调整切药垫板31的位置,重复对塑性炸药横向冲切,从而使得塑性炸药分离成多条条状,再通过第一直线模组21驱动切药垫板31移动至第二冲切组件5的下方,并使第二直线模组62驱动纵切刀52移动至切药垫板31的上方,第二冲切气缸51驱动纵切刀52对经横切后分离出的条状塑性炸药的纵向冲切,形成塑性炸药块,每次冲切后第二直线模组62根据设定的纵向切割进给量调整纵切刀52的位置,重复对塑性炸药纵向冲切,从而分离成多块塑性炸药,从而完成塑性炸药的切块,并使切出的塑性炸药块的重量保持一致。

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。