一种正压漏孔校准方法及装置

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及正压漏孔技术领域,尤其涉及一种正压漏孔校准方法及装置。

背景技术

正压漏孔是指在规定条件下向大气环境提供稳定漏率的装置。正压漏孔主要用于对各种正压气体检漏仪和正压检漏系统进行漏率标定。随着国家质量提升计划的实施,相关行业对漏率的要求越来越严格。漏率检测往往被设为工艺节点,漏率大小关系到产品质量好坏、节能、安全。正压检漏在国防、制冷、汽车、医药、新能源等行业中得到广泛应用。为了保证相关行业产品、零部件等漏率满足产品质量或工艺要求,需对正压漏孔进行定期校准。

对正压漏孔进行定期校准,即对正压漏孔的漏率进行测量,即单位时间通过正压漏孔的气体量,有:Q=Δ(pV)/Δt,其中,p为气体的压力,单位Pa,V为气体的体积,单位m

传统的正压漏孔校准方法有恒压法和定容法。

(1)恒压法

通过复杂的反馈控制改变体积V,使p在小范围内波动。则漏率计算公式为:Q=Δ(V)p/Δt。但恒压法结构复杂,而且需要一系列的算法操作,价格昂贵。测量较大的漏率困难,一般适用于测量较小的漏率。

(2)定容法

通过固定定容室容积,测量压力变化,计算气体量。则漏率计算公式为:Q=Δ(p)V/Δt。定容法结构简单,只需计算单位时间的压力变化。但由于正压漏孔接入定容系统后,必然改变定容室的容积,而不同的漏孔其定容室的容积不一样,因此,每次测量都需要重新计算定容室的容积,而容积计算需依据波义耳定律,需依赖于很好的恒温条件,才能保证操作过程中的温度恒定。同时,在测量较小漏孔时,差压计膜片变形对容积的影响不可忽略,因此,一般适用于测量较大的漏率。

(3)定容法的改进

通过测量体积系数k修正差压计膜片变形的影响。则漏率计算公式为:Q=Δ(p)k/Δt。避免了定容法差压计膜片变形的影响,且不用测量接头体积。但每测一个漏孔,都要测量体积系数,而在体积系数的测量过程中易受被测漏孔漏率的影响,漏率越大影响越大,因此该方法适用于测量较小的漏孔。

如,以可调漏孔为例,其漏率和体积系数的实测数据如下表1所示:

表1

发明内容

因此,为了解决上述技术问题,本发明公开了一种正压漏孔校准方法及装置,用于测量正压漏孔的漏率,主要利用等量替换的思想,将活塞后退后所增加的体积用漏入的气体进行替换,因而只需通过测量气体的压力和活塞退后的体积即可计算正压漏孔的漏率,可有效地简化操作步骤、提高效率以及降低成本,同时对漏孔接入系统的接头处的漏率要求低。

具体的,主要通过以下技术方案来实现:

一种正压漏孔校准方法,包括以下步骤:

a,将被测正压漏孔接入校准装置;

b,打开第一阀门、第二阀门和第三阀门;

c,等待一段时间t后,将活塞推进至目标位置;

d,依次关闭第一阀门和第二阀门;

e,待校准室内的压力稳定增长至P

f,退活塞,并开始计时;

g,待校准室内的压力为-P

h,被测正压漏孔内的气体持续通过接头和第三阀门进入校准室内,直至校准室内的压力恢复至P

i,计算测正压漏孔的漏率Q:Q=(P

优选地,为了进一步降低成本,简化结构,不接入绝对压力测量仪器,由于相对于大气压力p

优选地,被测正压漏孔和正压漏孔校准装置均置于恒温系统中。

优选地,所述第一阀门、第二阀门和第三阀门均采用全金属阀门。

优选地,所述第一阀门、第二阀门和第三阀门均采用气动阀门。

优选地,所述第一阀门、第二阀门和第三阀门开启或关闭的体积小于等于预设体积阈值。

一种正压漏孔校准装置,包括第一阀门、第二阀门、第三阀门、活塞、接头以及差压计;

被测正压漏孔通过接头接入所述正压漏孔校准装置;

第一阀门、第二阀门和差压计所围的区域称为参考室,第二阀门、活塞、被测正压漏孔和差压计所围的区域称为校准室;

第一阀门的一端分别与第二阀门的一端和差压计的一端连接;

第二阀门的另一端与活塞的针筒前端连接;

差压计的另一端与第三阀门的一端连接,第三阀门的另一端与接头的一端连接;

接头的另一端与被测正压漏孔连接。

优选地,所述第一阀门、第二阀门和第三阀门均采用全金属阀门。

优选地,所述第一阀门、第二阀门和第三阀门均采用气动阀门。

本发明相较于现有技术具有以下有益效果:

1、将活塞后退后所增加的体积用漏入的气体进行替换,因而只需通过测量气体的压力和活塞退后的体积即可计算正压漏孔的漏率,因此,不用测量接头的体积以及体积系数,而避免了接头体积和体积系数测量引入的不确定度,具有提高漏孔校准准确度高的效果;

2、依次关闭第一阀门和第二阀门之后,被测正压漏孔内的气体通过接头和第三阀门进入差压计和第二阀门的右侧,校准室内的压力开始上升,待校准室内的压力稳定增长P

3、由于不用测量接头的体积以及体积系数,也避免了差压计因两侧压力不一致而引起的膜片变形的影响,因此,有效简化了操作步骤及降低成本;

4、对接头要求低。

附图说明

1、图1为本发明实施例中正压漏孔校准装置的结构示意图;

2、图2为本发明实施例中活塞推进及退出的结构示意图;

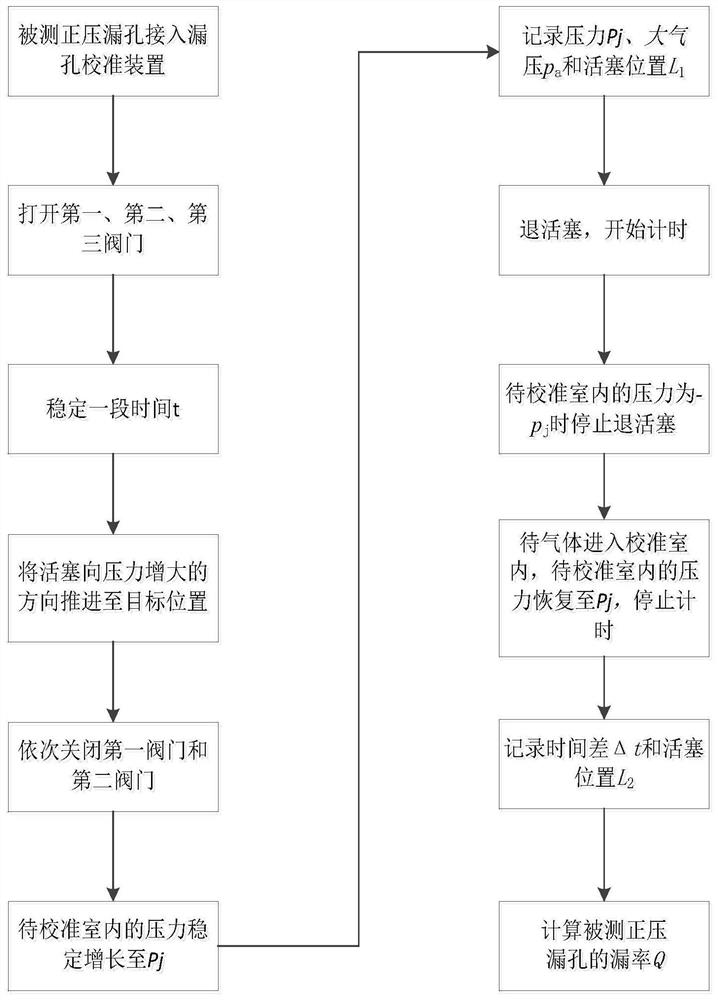

3、图3为本发明实施例中一种正压漏孔校准方法的流程图;

1、2、4-阀门,3-活塞,5-漏孔与系统接头,6-被测正压漏孔,7-差压计。

具体实施方式

为了使本领域技术人员更清楚的理解本发明的核心思想,下面将结合附图对其进行详细的说明。

如图1所示,本发明实施例中公开了一种正压漏孔校准装置,包括第一阀门1、第二阀门2、第三阀门4、活塞3、接头5以及差压计7。

被测正压漏孔6通过接头5接入正压漏孔校准装置。

第一阀门1、第二阀门2和差压计7所围的区域称为参考室。

第二阀门2、活塞3、被测正压漏孔6和差压计7所围的区域称为校准室。

第一阀门1的一端分别与第二阀门2的一端和差压计7的一端连接;

第二阀门2的另一端与活塞3的针筒前端连接;

差压计7的另一端与第三阀门4的一端连接,第三阀门4的另一端与接头5的一端连接;

接头5的另一端与被测正压漏孔6连接。

在一个优选地实施例中,第一阀门1、第二阀门2和第三阀门4均采用全金属阀门。

在一个优选地实施例中,第一阀门1、第二阀门2和第三阀门4均采用气动阀门。

本发明实施例还公开了一种正压漏孔校准方法,具体的,包括以下步骤:

步骤1,将被测正压漏孔6接入所述正压漏孔校准装置。

步骤2,打开第一阀门1、第二阀门2和第三阀门4,待稳定一段时间t,t的取值不限定,可根据实际应用情况而定,一般不少于30min。

步骤3,将活塞3推进至目标位置,目标位置可通过将活塞3推进至底部,再回退2mm到3mm,保证活塞不和底部接触即可。

步骤4,依次关闭第一阀门1和第二阀门2。由于关闭第一阀门1和第二阀门2,则第一阀门1、第二阀门2和差压计7所围的参考室内的压力值会发生变化,参考室内的压力值高于大气压的压力用P

步骤5,待校准室内的压力稳定增长到P

步骤6,退活塞3,并开始计时。

步骤7,在退活塞3的过程中,差压计7实时测量校准室内的压力值,待校准室内的压力值为-P

步骤8,待校准室内的压力值恢复至P

步骤8,根据下式计算被测正压漏孔6的漏率Q为:

Q=(P

其中,P

需要说明的是,本发明的测量过中p和V均发生了变化。

如图2所示,图2(a)为原始状态,即将活塞3向压力增大的方向移动至目标位置处的状态,图2(b)为将活塞3退回(将活塞3向压力减小的方向移动)后的状态,与图2(a)相比,校准室容积增加了图中虚线所围的容积,因此校准室内的压力降低。待校准室压力升回图2(a)时的压力,结束计时。则图2(b)与图2(a)压力相同,增加的气体量即为虚线所围的区域。因此,只需计算虚线所围的区域容积V和气体的压力p,即可得到变化的气体量Δ(pV),再根据计时差Δt计算被测正压漏孔6的漏率Q。其中,通过测量活塞截面面积A和活塞退回的长度ΔL计算容积V,则V=ΔLA。图2(a)的压力p可通过接入绝对压力测量仪器实现。

为了进一步降低成本,简化结构,也可以不接入绝对压力测量仪器,因为图2(a)的压力p包含大气压力p

因此,由上可知,式(1)可简化为下式(2):

Q=P

综上所述,本发明实施例避免了测量接头的体积,也避免了差压计因两侧压力不一致而引起的膜片变形的影响,以及避免了测量体积系数,因此,简化了操作步骤;同时,由于避免了接头的体积测量,因此避免了体积系数测量引入的不确定度,从而提高了被测正压漏孔的漏率的测量准确度。

下面利用本发明实施例提出的正压漏孔校准方法对9支不同的漏孔的漏率进行测量,测量结果如下表2所示:

表2

利用本发明实施例提出的正压漏孔校准方法测量结果与定容法以及测量体积系数定容法的测量结果进行比较,如下表3所示:

表3

综上所述,本发明实施例提出的正压漏校准方法与孔现有恒压法、定容法以及测量体积系数定容法之间的校准范围和准确度进行比较,比较结果如下表4所示:

表4

在一个优选地实施例中,上述被测正压漏孔6的漏率测量过程中,被测正压漏孔6和正压漏孔校准装置均置于恒温系统中,一般恒温温度为20℃~23℃。

在一个优选地实施例中,上述步骤5中的P

在一个优选地实施例中,第一阀门1、第二阀门2和第三阀门4在同等技术参数条件下(如漏率、密封圈材质),选择阀内体积小的阀门。

以上对本发明实施例进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。