氧化石墨烯薄膜及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

发明涉及新材料及其制备领域,具体而言,涉及一种高强度氧化石墨烯薄膜的制备方法。

背景技术

石墨烯是一种由碳原子以sp

氧化石墨烯薄膜可由真空辅助抽滤、浇铸以及刮涂等方法制备。Ruoff等人使用真空辅助抽滤法首次得到氧化石墨烯薄膜,其拉伸强度可达121MPa,模量最高为44GPa(Nature,448,(2007):DOI:10.1038/nature06016)。为提高氧化石墨烯薄膜的机械性能,有研究在氧化石墨烯薄膜中引入多种添加剂,以提高层间相互作用,例如:

1)引用文献1中公开了氢键键合型添加剂。聚乙烯醇(PVA)在其分子链上拥有丰富的羟基官能团,可与氧化石墨烯片层生成强氢键作用,因此GO/PVA复合薄膜的拉伸强度达到266MPa;

2)引用文献2公开了一种离子键合型添加剂。氧化石墨烯表面上呈负电性的-COOH官能团可与多价金属阳离子键合,从而引入离子交联作用,Ca

3)引用文献3公开了一种共价键型添加剂。硼酸和对二氨基苯酚等小分子可与氧化石墨烯表面的含氧官能团共价键合,形成片层间的交联网络,薄膜的断裂需要克服这种强作用力,因此交联氧化石墨烯薄膜的拉伸强度提升为未改性氧化石墨烯的两倍。

包括以上文献在内的相关研究有效提升了薄膜的拉伸强度,但很难改善其模量。这是由于上述文献使用的氧化石墨烯片层在组装为薄膜的过程中同时形成褶皱结构,降低薄膜的取向程度,并产生空洞等缺陷位点,因而削弱其拉伸强度和模量。

引用文献4公开了一种溶剂插层塑化技术用以实现氧化石墨烯薄膜后拉伸,从而提高其取向程度和力学性质,但是这一方法处理工艺复杂,成本较高。现有技术无法以低成本的条件同步改善氧化石墨烯薄膜的取向程度和层间键合作用,来获得具有高力学性能的氧化石墨烯薄膜。

引用文献:

引用文献1:Small,2013,9,DOI:10.1002/smll.201300819

引用文献2:ACS nano,2008,2,DOI:10.1021/nn700349a

引用文献3:ACS nano,2019,13,DOI:10.1021/acsnano.9b00158

引用文献4:Nature communications,2020,11,DOI:10.1038/s41467-020-16494-0

发明内容

氧化石墨烯薄膜的层间作用及力学性质不仅由其片层间的键合作用主导,同时也受片层的堆叠状态和褶皱形貌影响。为调控氧化石墨烯片层组装过程,并对其组装薄膜层间键合作用进行改善,本发明克服现有技术的不足,提供一种氧化石墨烯薄膜,所述氧化石墨烯薄膜可实现更为规整的片层堆叠和较少的褶皱结构,同时具有强的层间氢键作用,可实现优异的机械性能。

本发明的另一目的是提供上述高强度氧化石墨烯薄膜的制备方法,该制备方法通过调控氧化石墨烯的氧化制备和分散液处理工艺,使氧化石墨烯片层具有适当的官能团种类和数量,组装得到的氧化石墨烯薄膜具有高的取向程度和强的层间氢键相互作用,在一些具体的实施方案中,拉伸强度最高可达到750MPa,最大断裂韧性可达到8MJ/m

本发明提出了如下技术构思:通过使氧化石墨烯片层具有适当的官能团种类和数量,使得这些氧化石墨烯片层间既能够具有足够强度的结合性,同时,在组装成膜过程中也能使得氧化石墨烯片层良好的取向而减少褶皱结构的形成和发展,进而得到了机械性能优异的氧化石墨烯薄膜。

本技术方案具体实施途径为:

[1].本发明首先提供了一种氧化石墨烯薄膜,其中,所述氧化石墨烯薄膜由具有片层结构的氧化石墨烯形成,并且在所述片层结构中具有含氧官能团,其中,

所述氧化石墨烯薄膜中碳原子与氧原子的原子比为1.8~3.4:1;

所述含氧官能团至少包括OH官能团、环氧基和C=O官能团,并且,以所述含氧官能团的总原子数计,所述OH官能团的含量为30~80%,所述C=O官能团的含量为5.0%以下。

[2].根据[1]所述的薄膜,其中,所述氧化石墨烯薄膜中碳原子与氧原子的原子数比为2.6~3.2:1。

[3].根据[1]或[2]所述的薄膜,其中,所述OH官能团的含量为37~75%。

[4].根据[1]~[3]任一项所述的薄膜,其中,所述C=O官能团的含量为4.0%以下。

[5].根据[1]~[4]任一项所述的薄膜,其中,所述氧化石墨烯片的横向尺寸为0.8~20μm;所述氧化石墨烯薄膜的厚度为0.01~50μm。

[6].进一步,本发明也提供了以上[1]~[5]任一项所述的薄膜的制备方法,其中,所述方法包括如下步骤:

(1)使用氧化剂处理石墨形成氧化石墨烯的步骤;

(2)形成含有所述氧化石墨烯的分散液的步骤,其包括调节含有所述氧化石墨烯的分散液的pH值;

(3)氧化石墨烯薄膜形成的步骤,是将所述含有氧化石墨烯的分散液进行处理得到所述氧化石墨烯薄膜。

[7].根据[6]所述的方法,其中,所述石墨源自于鳞片石墨、膨胀石墨或者人工石墨;所述石墨具有100~1000目的尺寸。

[8].根据[6]或[7]所述的方法,其中,所述氧化处理为在含有强氧化剂的强酸溶液的存在下进行。

[9].根据[6]~[8]任一项所述所述的方法,其中,所述调整分散液pH值的方法包括稀释或加入碱性物质,所述碱性物质包括水溶性的碱金属、碱土金属的氢氧化物或者它们的弱酸盐、氨水等中的一种或多种。

[10].根据[6]~[9]任一项所述所述的方法,其中,调整pH值后的所述含有氧化石墨烯的分散液的pH值为2.5~11。

[11].根据[6]~[10]任一项所述的方法,其中,将所述含有氧化石墨烯的分散液形成所述氧化石墨烯薄膜的条件为真空抽滤、浇铸、喷涂、旋涂以及刮涂成型等方法中的任意一种。

[12].根据[6]~[11]任一项所述的方法,其中,在氧化石墨烯薄膜形成的步骤之前还包括对所述含有氧化石墨烯的分散液进行超声处理的步骤。

通过上述技术方案的实施,本发明能够获得如下的技术效果:

1)与通常文献报道的氧化石墨烯薄膜相比,本发明可通过调整氧化石墨烯层间官能团的组成,不仅使得氧化石墨烯层间结合力增加,同时也能够在成膜时形成良好的取向,因此,平衡以往难以解决的取向程度和层间结合力难以协调的问题,进而得到的氧化石墨烯薄膜结晶较完善,高度取向,具有更佳的力学性质;

2)本发明提供了以氧化石墨烯作为原料的氧化石墨烯复合薄膜的高质量原料的选择原理,同时提供了新思路,通过使用高质量原料提高氧化石墨烯薄膜取向程度,有利于实现具有更佳性能的氧化石墨烯复合薄膜的制备;

3)本发明中高强度氧化石墨烯薄膜的制备方法不涉及针对氧化石墨烯薄膜的后处理工艺,过程简单,成本低廉。

附图说明

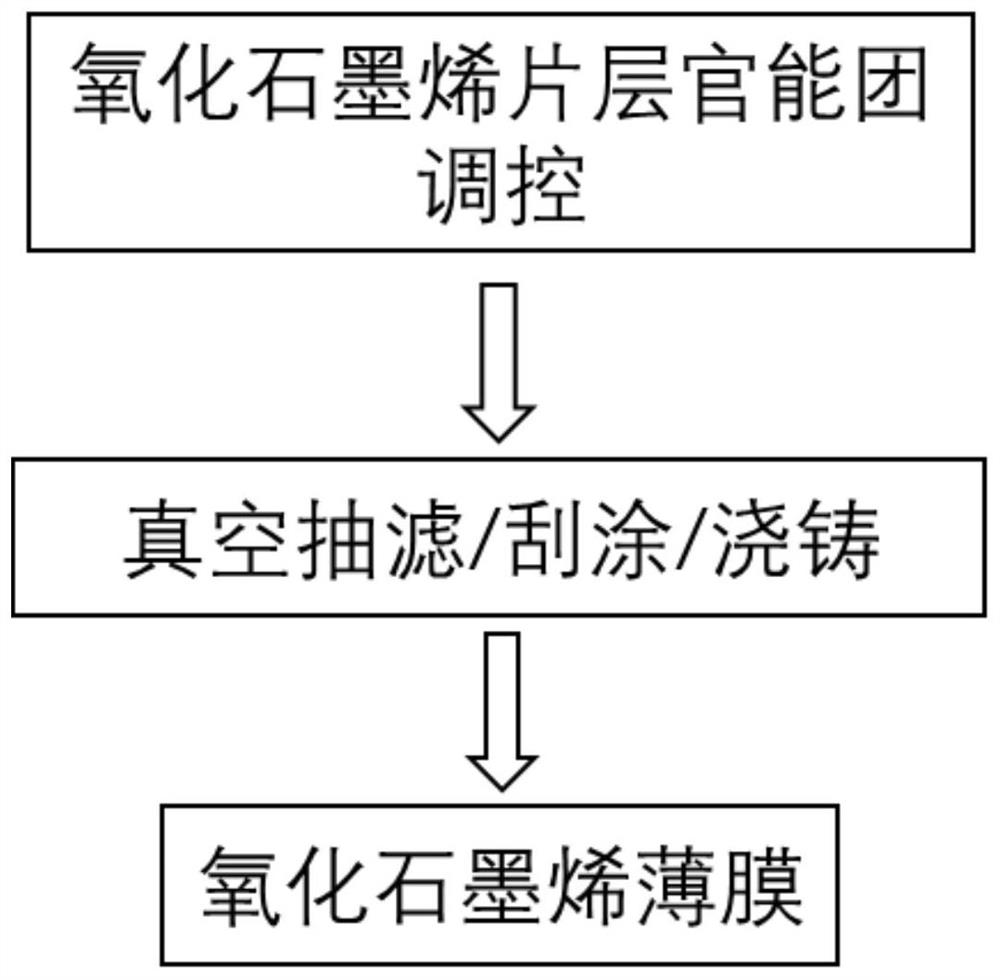

图1:本发明的一种具体的实施方案中高强度氧化石墨烯薄膜的制备流程图;

图2:本发明实施例一,实施例二,实施例四获得的氧化石墨烯薄膜的X射线光电子能谱(XPS)(a)和XPS C1s分峰拟合结果(b,c,d);

图3:本发明实施例一(a),实施例二(b),实施例四(c)获得的氧化石墨烯薄膜的断面的扫描电子显微镜照片;

图4:本发明实施例一,实施例二,实施例四获得的氧化石墨烯薄膜的典型拉伸曲线。

具体实施方式

以下,针对本发明的内容进行详细说明。以下所记载的技术特征的说明基于本发明的代表性的实施方案、具体例子而进行,但本发明不限定于这些实施方案、具体例子。需要说明的是:

本说明书中,使用“数值A~数值B”表示的数值范围是指包含端点数值A、B的范围。

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

本说明书中,使用“多”指的是2以上的数值。

本说明书中,使用“任选”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

本说明书中,所使用的“室温”表示“25℃”的室内环境温度。

本说明书中,使用“OH官能团”表示与非羰基碳(C)相连接的羟基,即不包括羧基中的羟基。

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

本发明提供了一种基于氧化石墨烯纳米片层制备的薄膜,该薄膜为由氧化石墨烯片取向层叠而得到,其中,氧化石墨烯片层中具有多种含氧官能团。

进一步,本发明的技术方案主要是基于如下见解而得到:

针对石墨原料进行氧化处理而得到的氧化石墨烯片层间存在大量的含氧官能团,这些官能团提供了分散性和可加工性,同时也可以在组装得到的氧化石墨烯薄膜中构建层间氢键作用,改善薄膜的力学性质。但是,由于这些含氧官能团的存在,以水相为例,氧化石墨烯在液相分散的条件下存在与水分子的相互作用,表现为分散液的粘度增加,这一趋势不利于氧化石墨烯片层在液相中组装形成薄膜的过程:在这一过程中分散液浓度增加,片层间距离减小,导致体系粘度呈逐步上升趋势,因此使氧化石墨烯在组装过程中进行旋转和构象调整时受到阻碍,最终造成不期望的薄膜中褶皱结构的形成。基于以上认知,本发明利用氧化方法的优化和分散液处理,调节得到的氧化石墨烯片层的含氧官能团的种类和数量,减少C=O官能团(特别是羧基)的含量,并可增加OH官能团的比例,既能够保证所得片层间具有足够强的结合力,也能够保证成膜过程中氧化石墨烯片的取向和缓解薄膜的褶皱结构,其结果能够得到机械性能增强、结构规整的氧化石墨烯薄膜。

(石墨原料)

本发明的氧化石墨烯薄膜是基于对石墨原料的氧化处理、成膜处理等步骤而得到的。

对于本发明中石墨原料的尺寸,原则上没有特别限定,可以使用目数为1000目以下的鳞片石墨、膨胀石墨或者人工石墨,优选使用100~300目的鳞片或者膨胀石墨。

另外,对于石墨原料的纯度,本发明认为,石墨原料的纯度的提高有利于最终氧化石墨烯膜的整体性能,在一些具体的实施方案中可以使用纯度为95%以上的石墨,优选使用纯度为98%以上的石墨。

对于上述石墨原料,可以在进行下文所述的氧化处理前进行前处理以进一步提高纯度。

对于所述的前处理手段没有特别限定,在本发明一些具体的实施方案中,可以包括洗涤的步骤、干燥的步骤等。对于洗涤的步骤,没有特别限制,优选地,使用去离子水进行清洗。对于干燥的步骤,例如,可以将洗涤后的石墨原料进行烘干得到干燥产物。

(石墨的氧化)

目前制备氧化石墨烯使用较多的氧化方法主要有Brodie法、Hofmann法、Hummer法和Staudenmaier法等。一些具体的实施方案中,本发明石墨氧化处理的步骤是在含有强氧化剂的强酸溶液的存在下进行的,对于这样的强酸,可以为浓硫酸、浓硝酸与硝酸钠、或者是浓硝酸与浓硫酸的混合体系。进一步,含有强氧化剂的强酸溶液可以包含具有强氧化性的盐类物质。选用的具有强氧化性的盐类物质可以是氯酸盐、高氯酸盐、高铁酸盐或者高锰酸盐中的一种或多种。

另外,对于氧化处理的温度和时间,没有特别限制,可以依据本领域中Hummer法或者改进的Hofmann或Hummer法进行调整。

在一些本发明一些典型的处理方法中,石墨的氧化处理采用以下步骤之一:

一种基于前述改进的Hummers方法的实施步骤举例如下:在冰水浴和搅拌的条件下将硝酸钠和高纯鳞片石墨加入98wt%浓硫酸中,控制反应温度处于5℃以下,随后将高锰酸钾缓慢加入反应液中。加入原料后,将反应液加热至35℃反应3h,在反应液中缓慢加入一定量的去离子水,同时使反应温度逐渐上升至80-95℃,保持15min,将反应液加入1000mL去离子水中结束反应。上述反应过程中,1g高纯鳞片石墨对应30mL浓硫酸,0.5g硝酸钠,3g高锰酸钾和40mL去离子水。

另外一种前述改进的Hofmann方法的实施步骤举例如下:在冰水浴和搅拌的条件下将68wt%浓硝酸和98wt%浓硫酸进行混合,随后加入高纯鳞片石墨,将氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在20-25℃下进行96h;将反应液倒入1000mL去离子水中结束反应。上述反应过程中,1g高纯鳞片石墨对应10mL 68wt%浓硝酸,17.5mL98wt%浓硫酸,11g氯酸钾和140mL去离子水。

进一步,在完成氧化处理后,任选地,可以采用抽滤洗涤、离心等步骤去除多余的强酸或强氧化性盐组分,得到该氧化石墨烯的分散液,或者经烘干或者冷冻干燥固体的氧化石墨烯。

(氧化石墨烯液相调控)

通过前述的氧化处理得到了氧化石墨烯,并且在氧化石墨烯片表面或者在氧化石墨烯片层之间引入了各种含氧官能团。对于这些含氧官能团,通常包括羧基(COOH)、源自与非羰基碳(C)相连接的羟基(OH)、环氧基、其他的羰基基团等。

进一步,本发明认为通过对氧化石墨烯的液相调控可以调控氧化石墨烯中含氧官能团的比例,从而平衡或优化氧化石墨烯片层间的结合力以及成膜过程中的可取向性。

在一些具体的实施方案中,以将氧化石墨烯配置为一定固含量的分散液,并对该分散液的pH值进行进一步调整。对于含有氧化石墨烯的分散液的固含量,本发明中可以为0.5~30mg/mL,优选为1~10mg/mL,更优选为2~4mg/mL。

对于本发明可以采用的调整pH的方式,可以采用稀释或加入碱性物质的方式。

对于稀释,可以使用去离子水等来进行,没有特别限制。

对于可以加入的碱性物质,没有特别限制,只要能够引起分散液的pH值变化即可。典型地,这些碱性物质可以包括水溶性的碱金属、碱土金属的氢氧化物或者它们的弱酸盐、氨水等中的一种或多种。

对于通过液相调整得到的含有氧化石墨烯的分散液的pH值,本发明中可以为2.5~11,优选为5~10,进一步优选为7~10,更优选为8~9。

对于典型的液相调整过程,可以列举如下:

调整所述含有氧化石墨烯的分散液的固含量为0.5~5mg/mL,所述氧化石墨烯分散液的体积为7~1500mL;优选使用含有所述碱性物质的溶液为0.2mol/L氢氧化钠、0.2mol/L氢氧化钾、2wt%氨水中的一种。在一些具体的实施方案中,通过液相调整将所述含有氧化石墨烯的分散液的pH值调整为2.9~10.2。在一些具体的实施方案中,含有氧化石墨烯的分散液初始表现为酸性,而加入的碱性溶液可以调整氧化石墨烯片层中的官能团的种类和含量,进而可以调整片层之间的结合力到合适的范围。更优选地,液相调整中,最终将所述含有氧化石墨烯的分散液的pH调整为8.2~8.6。

本发明认为,在配置好的氧化石墨烯分散液中加入碱性物质以调节其pH所起到的作用是:在碱性分散液环境的诱导下,氧化石墨烯片层间含有的环氧官能团发生亲核取代反应,一个环氧基团可转变为反式二醇,即两个羟基,因此相对于原有片层,其官能团总数增加。

另外,在进行上述液相调整之中、之后,或者在下文所述的氧化石墨烯成膜之前,还优选通过超声分散等方式剥离可能含有的多层氧化石墨烯,并提高固相的分散性。对于超声处理的条件,优选超声频率为30~60KHz,超声功率为200~300W,超声时间为10~60min。

(氧化石墨烯成膜)

本发明中,将上述液相调控处理得到的含有氧化石墨烯的分散液进行成膜处理以得到氧化石墨烯薄膜。

对于本发明可以使用的成膜手段,可以列举的为刮涂、浇铸、喷涂、旋涂和减压抽滤成膜,从对氧化石墨烯片的取向角度考虑,优选为刮涂成膜以及减压抽滤成膜,更优选地,使用减压抽滤成膜。本发明使用减压辅助抽滤成膜相比于其他方式成膜更有利于机械性能的提高。

对于减压抽滤的条件,没有特别限制,例如,抽滤过程中使用的滤膜材质为尼龙、聚偏氯乙烯、聚四氟乙烯、聚碳酸脂、混合纤维素中的一种。

此外,针对减压抽滤处理时,对于含有氧化石墨烯的分散液的固含量和体积优选分别为0.5~2mg/mL和7~15mL;针对浇铸处理时,含有氧化石墨烯分散液的固含量和体积优选分别为3~10mg/mL和5~50mL。针对刮涂处理时,含有氧化石墨烯分散液的固含量和体积优选分别为10~30mg/mL和5~100mL。

氧化石墨烯成膜步骤中所述得到的氧化石墨烯薄膜的官能团的种类及其数量用X射线光电子能谱(XPS)确定。

由于在上述液相调控中,对于氧化石墨烯片层间的含氧官能团进行了调整,因此,在成膜过程中,氧化石墨烯片层之间的结合力能够保持一定的强度,同时,在成膜过程中也可以使氧化石墨烯片可以容易的取向。

在一些得到上述氧化石墨烯薄膜的过程中,可以采用干燥处理步骤。对于干燥方式,可以列举的为烘箱加热干燥或者室温干燥;更优选地,所述氧化石墨烯薄膜的干燥方式为室温干燥。得到的氧化石墨烯薄膜可以进行任意的洗涤处理。

本发明人认为,含有氧化石墨烯的分散液在经真空抽滤、浇铸或者刮涂方法形成氧化石墨烯薄膜时,分散液可以经历浓缩和固含量升高的过程,氧化石墨烯片层间距离减小,与水分子的相互作用增强导致凝胶网络的形成,分散液的表观粘度上升,此时氧化石墨烯片层难以调整其位置和排列方式,因此造成在得到的薄膜中氧化石墨烯片层的不规则堆叠,即其取向程度的降低。

一些具体的实施方案中,本发明通过降低氧化石墨烯片层间C=O官能团(尤其是羧基)的含量,降低了片层与水分子的相互作用和相同固含量条件下氧化石墨烯分散液的粘度,因此在组装过程中氧化石墨烯片层自由旋转和构象调整的阻力减小,从而缓解氧化石墨烯薄膜的褶皱形态,改善其平整程度和层间作用力。

另外,一方面,减少C=O官能团(尤其是羧基)的含量有助于提升氧化石墨烯薄膜的结晶状态,降低其层间距,因此结构更为致密。另一方面,在水分子的参与下,氧化石墨烯片层间可形成氢键结合,因此,氧化石墨烯片层间含氧官能团的数量也将影响氧化石墨烯薄膜的力学性能,在其余因素保持一致的情况下,氧化石墨烯片层间的含氧官能团数量越多,片层间的氢键相互作用越强,因此氧化石墨烯薄膜的力学性能越好。因此,优化调整含氧官能团的组成是重要的。

进一步,本发明得到的氧化石墨烯薄膜中,碳原子与氧原子的数量比为1.8~3.4:1,优选为2.2~3.2:1,进一步优选为2.6~3.2:1。另外,以所述含氧官能团的总原子数计,源自与非羰基碳相连接的所述OH官能团的含量为30~80%,优选为37~75%,进一步优选为39~70%;所述C=O官能团的含量为5.0%以下,优选为4.0%以下,进一步优选为2.5%以下。

因此,本发明中氧化石墨烯薄膜取向程度和层间氢键相互作用可以实现同步增强,不仅基于降低氧化石墨烯薄膜中C=O官能团(尤其是羧基)含量的机制,改善了氧化石墨烯薄膜的结晶状态和取向程度,而且通过分散液处理工艺优化了氧化石墨烯片层的含氧官能团的含量比例,使其层间氢键相互作用增强,综合改善了氧化石墨烯薄膜的取向度和层间氢键相互作用,从而显著提升了氧化石墨烯薄膜的力学性能。

此外,依据本发明得到的氧化石墨烯薄膜可以具有改善的机械性能,其中,一些具体的实施方案中,拉伸强度最高可达到750MPa,并且可以在150~750MPa范围内,优选在200~700MPa范围内,进一步优选在300~700MPa范围内进行调控;最大断裂韧性可达到8MJ/m

另外,对于本发明的氧化石墨烯薄膜,其中的氧化石墨烯片的(横向)片径可以为0.8~20μm,优选为2~15μm,更优选为3~10μm。对于薄膜的尺寸,没有特别限制,例如薄膜的厚度可以为0.01~50μm,优选为3~10μm;平展面积可以大于0,优选为80cm

本发明所提供的氧化石墨烯薄膜提供的力学性能在航空航天、封装、过滤膜等领域都有广泛的应用。

实施例

以下将通过具体实施例对本发明做出进一步说明,其中,各个实施例或对比例所使用之原料均可以通过商购获得。

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hummers方法,在冰水浴和搅拌的条件下,将1.5g硝酸钠和3g高纯鳞片石墨加入90mL 98wt%浓硫酸中,控制反应温度处于5℃以下,随后将9g高锰酸钾缓慢加入反应液中。加入原料后,将反应液加热至35℃反应3h,在反应液中缓慢加入一定量的去离子水,同时使反应温度逐渐上升至80-95℃,保持15min,将反应液加入1000mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液。

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1.5mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为2.9,控制方式为不添加碱性溶液;

对上述得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.3,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为36.8%,C=O官能团占总体含氧官能团比例为17.8%,厚度为6微米,其拉伸强度测得为169MPa,断裂韧性为1.5MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL 10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为3.54,控制方式为不添加碱性溶液;

对上述得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为3.2,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为39.3%,C=O官能团占总体含氧官能团比例为4.2%,厚度为4微米,其拉伸强度测得为494MPa,断裂韧性为4.95MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL 10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为7.1,控制方式为添加0.2mol/L氢氧化钠碱性溶液;

将上述得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.8,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为43.0%,C=O官能团占总体含氧官能团比例为1.0%,厚度为3微米,其拉伸强度测得为543MPa,断裂韧性为3.02MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL 98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为8.43,控制方式为添加0.2mol/L氢氧化钠碱性溶液;

对上述得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.6,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为54.8%,C=O官能团占总体含氧官能团比例为2.3%,厚度为3微米,其拉伸强度测得为616MPa,断裂韧性为3.13MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL 98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为10.16,控制方式为添加0.2mol/L氢氧化钠碱性溶液;

对上述步骤得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.7,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为46.9%,C=O官能团占总体含氧官能团比例为2.4%,厚度为3微米,其拉伸强度测得为566MPa,断裂韧性为3.12MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL 98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制上述步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为8.44,控制方式为添加0.2mol/L氨水碱性溶液;

对以上步骤得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,经真空辅助抽滤后得到氧化石墨烯薄膜并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.7,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为68.7%,C=O官能团占总体含氧官能团比例为0.1%,厚度为3微米,其拉伸强度测得为695MPa,断裂韧性为7.9MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL 98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为3.54,控制方式为不添加碱性溶液;

对上述步骤得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,通过离心浓缩控制其固含量和体积分别为3mg/mL和8mL,经浇铸得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为3.2,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为31.6%,C=O官能团占总体含氧官能团比例为4.2%,厚度为8微米,其拉伸强度测得为358MPa,断裂韧性为2.76MJ/m

本实施例涉及一种高强度氧化石墨烯薄膜及其制备方法,具体包括以下步骤:

以300目高纯鳞片石墨作为原料制备氧化石墨烯,控制氧化方法为改进的Hofmann方法,在冰水浴和搅拌的条件下将30mL 68wt%浓硝酸和52.5mL 98wt%浓硫酸进行混合,随后加入3g高纯鳞片石墨,将33g氯酸钾缓慢加入到混合液中;分散均匀后,撤去冰水浴,使反应在24℃下进行96h;将反应液倒入1400mL去离子水中结束反应。依次使用2000mL10wt%盐酸溶液和2000mL去离子水对反应产物进行洗涤,分别洗涤2次;将洗涤后的产物以14000r/min的转速进行离心处理5-6次,每次离心结束后均将上层清液去除,收集下层的沉淀,最终得到氧化石墨烯分散液;

使用加水稀释的方式控制以上步骤得到的氧化石墨烯分散液的固含量为1mg/mL,体积为10mL,控制氧化石墨烯分散液的pH值为3.54,控制方式为不添加碱性溶液;

对上述步骤得到的氧化石墨烯分散液进行超声处理30min,超声功率为320W,通过离心浓缩控制其固含量和体积分别为17mg/mL和20mL,经刮涂得到氧化石墨烯薄膜,并进行自然干燥。

所述氧化石墨烯薄膜的碳氧比为2.93,源自与非羰基碳相连接的OH官能团占总体含氧官能团比例为73.4%,C=O官能团占总体含氧官能团比例为1.9%,厚度为3微米,其拉伸强度测得为287MPa,断裂韧性为1.3MJ/m

以上各个实施例测试数据参见如下表1:

表1

由图2可知,实施例一中获得的氧化石墨烯薄膜的碳氧比为2.3,实施例二获得的氧化石墨烯薄膜的碳氧比为3.2,实施例四获得的氧化石墨烯薄膜的碳氧比为2.6;由XPSC1s分峰拟合结果可知,相比较于实施例一中获得的氧化石墨烯薄膜,实施例二获得的氧化石墨烯薄膜仅有少量C=O键,仅占含氧官能团总量的4.2%,说明其C=O官能团(尤其是羧基)的含量极低;而与之相比较,实施例四获得的氧化石墨烯薄膜的C=O官能团含量与实施例二相似,而OH官能团的数量有所增加,其占比从39.3%上升至54.8%。由以上分析可知,由改进的Hofmann方法制备的氧化石墨烯的含氧官能团数量少于由改进的Hummers方法制备的氧化石墨烯,尤其是C=O官能团(特别是羧基),这有助于其在干燥过程中实现较规整的氧化石墨烯堆叠;而经过氧化石墨烯片层的官能团的液相调控后,改进的Hofmann方法制备的氧化石墨烯的含氧官能团的数量有所增加,这有助于其在氧化石墨烯薄膜内部构建更强的氢键相互作用。

从图3中实施例一、实施例二、实施例四中获得的氧化石墨烯薄膜的断面形貌可知,降低氧化石墨烯片层间C=O官能团的含量有助于减少片层与水分子之间的相互作用,从而降低在组装过程中分散液的粘度,有利于片层的运动和构象调整,干燥后得到的氧化石墨烯薄膜的层状排列较完善,取向度较高;而在其经氧化石墨烯片层的官能团液相调控后,含氧官能团的增加未导致其取向度的明显改变。

由图4可知,实施例一获得的氧化石墨烯薄膜的取向度最低,因此其拉伸强度仅为169MPa,实施例二获得的氧化石墨烯薄膜具有更高的取向度,其力学性能得到大幅度改善,拉伸强度上升为494MPa,而实施例四中获得的氧化石墨烯薄膜不仅具有较好的取向结构,而且因其含氧官能团较多,层间氢键相互作用更强,最终实现更佳的力学性能,拉伸强度达到616MPa。

综上所述,氧化石墨烯薄膜的力学性能主要受其取向程度和层间氢键相互作用的强度影响,本发明从石墨的氧化和氧化石墨烯的官能团液相调控出发,同步实现了氧化石墨烯薄膜的取向程度的改善和其层间氢键相互作用的增强,该协同作用提升了氧化石墨烯薄膜的力学性能,获得了高强度氧化石墨烯薄膜。

需要说明的是,尽管以具体实例介绍了本发明的技术方案,但本领域技术人员能够理解,本公开应不限于此。

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。