气体扩散层及燃料电池

文献发布时间:2023-06-19 18:25:54

技术领域

本申请涉及燃料电池技术领域,尤其是涉及一种气体扩散层及燃料电池。

背景技术

PEM(Polymer Electrolyte Membrane,聚合物电解质膜)氢燃料电池的单元电池通常包括催化剂涂覆膜(CCM,Catalyst coated membrane)以及设置于CCM的两侧的阳极板和阴极板,且CCM与阳极板以及CCM与阴极板之间均堆叠有气体扩散层(GDL,Gas DiffusionLayer)。

现有的单元电池通常利用碳纸堆叠于极板和CCM之间以形成GDL,但由碳纸堆叠形成的GDL的机械稳定性较差,在受压时极易被压缩变形,这也导致单元电池在装配时,极易因受压而发生尺寸变化,进而影响单元电池的装配,导致装配效率低。

发明内容

本发明的目的在于提供一种气体扩散层及燃料电池,以在一定程度上提高气体扩散层的机械稳定性,使其不易受压变形。

本发明提供了一种气体扩散层,包括金属毡层和金属网层;

所述金属毡层和所述金属网层用于依次堆叠设置于燃料电池的催化剂涂覆膜和极板之间,且所述金属网层位于靠近所述极板一侧;

所述金属毡层和所述金属网层电连接,所述金属网层用于与所述极板电连接。

进一步地,所述金属网层包括依次堆叠设置的小孔金属网和大孔金属网,且所述小孔金属网位于靠近所述金属毡层的一侧。

进一步地,所述小孔金属网和所述大孔金属网均形成有菱形网孔,所述小孔金属网与大孔金属网的菱形网孔之间具有预定角度的错位。

进一步地,所述小孔金属网设置有至少一层,当所述小孔金属网为多层时,相邻两层的所述小孔金属网的菱形网孔之间具有预定角度的错位;

和/或,所述大孔金属网设置有至少一层,当所述大孔金属网为多层时,相邻两层的所述大孔金属网的菱形网格之间具有预定角度的错位。

进一步地,所述小孔金属网的菱形网孔的两条对角线分别为k1和k2,其中k1的尺寸为0.1mm-0.5mm,k2的尺寸为0.3mm-0.8mm;

所述大孔金属网的菱形网孔的两条对角线分别为s1和s2,其中s1的尺寸为2mm-4mm,s2的尺寸为1mm-1.5mm。

进一步地,所述金属毡层、所述金属网层和所述极板通过层压机压合连接并实现电连接;

或者,所述金属毡层、所述金属网层和所述极板中相邻的两个铆接连接、焊接连接或者通过导电胶相粘接并实现电连接。

进一步地,所述金属毡层的金属毡的材质为不锈钢或钛合金;和/或,所述金属网层的金属网的材质为不锈钢或钛合金;

所述金属毡层的金属毡和/或所述金属网层的金属网的表面喷镀有具有耐腐蚀性和导电性的镀层。

进一步地,所述的气体扩散层还包括碳粉微孔层,所述碳粉微孔层附着于所述金属毡层用于朝向所述催化剂涂覆膜的一侧。

本发明还提供了一种燃料电池,包括阳极气体扩散层和阴极气体扩散层;

所述阳极气体扩散层和/或所述阴极气体扩散层为上述任一项所述的气体扩散层。

进一步地,所述燃料电池的两侧分别设有极板,且所述燃料电池设置有上述任一项所述的气体扩散层的一侧的极板呈平板状。

与现有技术相比,本发明的有益效果为:

本发明提供的气体扩散层包括金属毡层和金属网层,金属毡层即由金属毡形成的具有预定厚度的层状结构,金属网层即由金属网形成的具有预定后的层状结构;在用于燃料电池的单元电池内时,金属毡层和金属网层依次堆叠在单元电池的CCM和极板之间,金属毡层位于靠近CCM的一侧并与CCM相贴合,金属网层则位于靠近极板之间,且金属网层的一侧与金属毡层相贴合,金属网层另一侧与极板相贴合,使金属毡层、金属网层与极板之间形成电性连接。

相较于传统的碳纸形式的气体扩散层,通过使用金属毡加金属网形式的气体扩散层,能够使气体扩散层具有更强的机械稳定性,不会因单元电池在装配时受到的压力而发生较大的压缩变形,从而使得单元电池装配时具有较小的尺寸变化,进而更便于单元电池的装配,提高装配效率。

本发明还提供了一种燃料电池,包括所述的气体扩散层,因而所述燃料电池也具有气体扩散层的有益效果。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

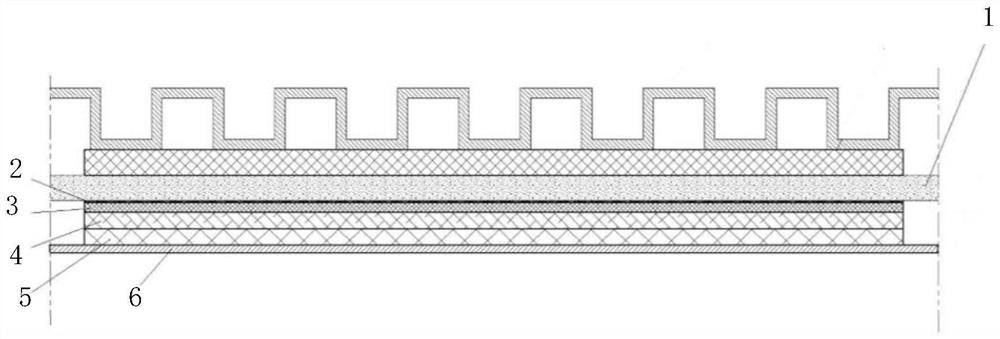

图1为本发明实施例提供的气体扩散层用于燃料电池的阴极侧的结构示意图;

图2为本发明实施例提供的气体扩散层用于燃料电池的阳极侧的结构示意图;

图3为本发明实施例提供的气体扩散层分用于燃料电池的阳极侧和阴极侧的结构示意图;

图4为本发明实施例提供的气体扩散层的金属毡层的结构示意图;

图5为本发明实施例提供的气体扩散层的小孔金属网的结构示意图;

图6为图5中A处放大图;

图7为本发明实施例提供的气体扩散层的大孔金属网的结构示意图;

图8为图7中B处放大图。

附图标记:

1-CCM,2-碳粉微孔层,3-金属毡层,4-小孔金属网,5-大孔金属网,6-极板。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面参照图1至图8描述根据本申请一些实施例所述的气体扩散层及燃料电池。

本申请的第一方面提供了一种气体扩散层(GDL),用于燃料电池的单元电池内;在单元电池内,气体扩散层用于堆叠在单元电池的催化剂涂覆膜(CCM)和极板之间,极板可以是阳极板也可以是阴极板,堆叠于CCM的阳极侧与阳极板之间的气体扩散层即为阳极GDL,堆叠于CCM的阴极侧与阴极板之间的气体扩散层即为阴极GDL。

如图1所示,本申请的气体扩散层包括金属毡层3和金属网层,金属毡层3即由金属毡形成的具有预定厚度的层状结构,金属网层即由金属网形成的具有预定后的层状结构;在用于燃料电池的单元电池内时,金属毡层3和金属网层依次堆叠在单元电池的CCM1和极板6之间,金属毡层3位于靠近CCM1的一侧并与CCM1相贴合,金属网层则位于靠近极板6之间,且金属网层的一侧与金属毡层3相贴合,金属网层另一侧与极板6相贴合,使金属毡层3、金属网层与极板6之间形成电性连接。

相较于传统的碳纸形式的气体扩散层,通过使用金属毡加金属网形式的气体扩散层,能够使气体扩散层具有更强的机械稳定性,不会因单元电池在装配时受到的压力而发生较大的压缩变形,从而使得单元电池装配时具有较小的尺寸变化,进而更便于单元电池的装配,提高装配效率。

在本申请的一个实施例中,优选地,如图1以及图5至图8所示,金属网层包括具有较小网孔的小孔金属网4和具有较大网孔的大孔金属网5,小孔金属网4和大孔金属网5顺次堆叠设置,且小孔金属网4位于靠近金属毡的一侧。

金属毡上形成有比小孔金属网4的网孔更小的可供气体流通的孔道,因此通过顺次叠加的金属毡、小孔金属网4和大孔金属网5,使气体扩散层沿叠加方向形成孔隙率梯度和孔径尺寸梯度,从而保证单元电池的反应气体的有效扩散。

在该实施例中,优选地,如图4所示,金属毡的孔隙率在30%至70%之间;进一步优选地,如图5至图8所示,小孔金属网4和大孔金属网5均形成有菱形网孔,小孔金属网4的菱形网孔具有两条对角线,分别为k1和k2,其中k1的尺寸为0.1mm-0.5mm;大孔金属网5的菱形网孔也具有两条对角线,分别为s1和s2,其中s1d的尺寸为2mm-4mm,s2的尺寸为1mm-1.5mm。

在该实施例中,优选地,对于叠加在一起的小孔金属网4和大孔金属网5,在叠加时,使小孔金属网4与大孔金属网5的菱形网孔之间呈预定角度的错位,即在布置小孔金属网4和大孔金属网5时,使二者的菱形网孔的对角线呈预定角度的夹角。

优选地,小孔金属网4与大孔金属网5的菱形网孔的对角线之间的夹角为0-90度。

通过使小孔金属网4和大孔金属网5错位布置,也能够在一定程度上提高分子扩散层的机械稳定性,使分子扩散层不易发生变形,同时也能够在一定程度上调节反应气体流经气体扩散层时的流阻;而小孔金属网4与大孔金属网5的菱形网孔之间的错位角度可根据所需的气体流阻进行调整。

在该实施例中,优选地,小孔金属网4可以设置一层或多层,且当小孔金属网4设置多层时,相邻的两层小孔金属网4的菱形网孔也呈预定角度的错位布置。

优选地,大孔金属网5也可以设置一层或多层,且当大孔金属网5设置多层时,相邻的两层大孔金属网5的菱形网孔也呈预定角度的所谓布置。

在本申请的一个实施例中,优选地,金属毡层3的金属毡、金属网层的金属网以及极板6的材质可以为不锈钢或者钛合金,比如316L不锈钢、钛合金TA1或TA2等。

进一步优选地,金属毡层3的金属毡以及金属网层的金属网的表面均可喷镀具有耐腐蚀性和导电性的镀层。

在本申请的一个实施例中,优选地,金属毡层3、金属网层和极板6在进行装配连接时,可直接采用层压机进行压合连接,以使三者连接在一起并形成电连接;同时使金属毡层3与金属网层之间,以及金属网层的金属网之间有稍微的嵌合,从而提高连接后所形成的极板工装组件的导电性。

优选地,金属毡层3、金属网层和极板6也可采用铆接、利用导电胶粘接或者焊接的连接形式,以使三者连接在一起并形成电连接;且在完成连接后也可通过层压机对连接后的工装施加一定的压力压装平整,使得金属毡层3与金属网层之间,以及金属网层的金属网之间有稍微的嵌合,以提高连接后形成的极板工装组件的导电性。

进一步优选地,金属毡层3、金属网层和极板6之间采用焊接的连接方式,焊接连接的方式有多种,可以采用扩散焊、电阻点焊和激光焊等;采用焊接的方式,相当于使需要焊接的两层形成为一体,也就相当于两层之间没有了接触面;从而通过焊接连接的方式,相当于减少了极板工装组件的接触面的层数,进而使极板工装组件的内阻更低。

在本申请的一个实施例中,优选地,气体扩散层还包括碳粉微孔层2,碳粉微孔层2附着于金属毡层3朝向CCM1的一侧,从而在CCM1与气体扩散层之间增加支撑,保护CCM1不受损伤,同时也在一定程度上降低金属毡层3与CCM1之间的接触电阻。

本申请的第二方面提供了一种燃料电池,包括阳极气体扩散层和阴极气体扩散层,阳极气体扩散层和阴极气体扩散正的中的至少一个为上述任一实施例的气体扩散层。

在该实施例中,燃料电池包括气体扩散层,因此燃料电池具有气体扩散层的全部有益效果,在此不再一一赘述。

在燃料电池中,具体为燃料电池的单元电池内,可以为如图1所示的,燃料电池的阴极气体扩散层采用上述任一实施例的气体扩散层,阳极气体扩散层采用传统形式的气体扩散层。

或者,如图2所示的,燃料电池的阳极气体扩散层采用上述任一实施例的气体扩散层,阴极气体扩散层采用传统形式的气体扩散层。

又或者,如图3所示的,燃料电池的阳极气体扩散层和阴极气体扩散层均采用上述任一实施例的气体扩散层。

在该实施例中,燃料电池包括上述任一实施例的气体扩散层,因此燃料电池具有气体扩散层的全部有益效果,在此不再一一赘述。

在该实施例中,优选地,当单元电池的阳极GDL或阴极GDL采用本申请的气体扩散层时,由于金属毡层的金属毡和金属网层的金属网相较于传统的碳纸形成有足够供气体流通的通道,因此对应的阳极极板或阴极极板可以设置为平板状。而采用传统的碳纸形式的气体扩散层,极板则需要弯折处能够供气体流通的通道,使得极板的结构和加工都相对复杂。

在该实施例中,优选地,当单元电池的阳极GDL或阴极GDL采用本申请的气体扩散层时,由于金属毡层的金属毡和金属网层的金属网相较于传统的碳纸形成有足够供气体流通的通道,因此对应的阳极极板或阴极极板可以设置为平板状。而采用传统的碳纸形式的气体扩散层,极板则需要弯折处能够供气体流通的通道,使得极板的结构和加工都相对复杂。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。