一种配位离子型高能铝粉、制备方法及其应用

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种配位离子型高能铝粉、制备方法及其应用,属于推进剂燃料技术领域。

背景技术

铝粉因为其燃烧热值高、价格低廉、储能丰富而广泛应用于炸药和推进剂领域。纯铝粉在制备过程中容易被空气氧化,在铝粉表面形成高熔点(2050℃)氧化铝外壳,在炸药爆炸或推进剂燃烧过程中,氧化铝壳层会增加点火时间,减少铝粉的能量效率,最后导致炸药和推进剂总体能量的降低。

为了降低铝粉的点燃温度、提高铝粉的燃烧效率,研究人员通常采用纳米化技术、球磨和表面包覆来改性铝粉。纳米铝粉有较高的反应活性但其有效铝含量低,燃烧热低。球磨后的铝粉虽然点燃温度降低,但其形貌变化较大,由球型变成扁平状,不利于固体推进剂及炸药的加工应用。氟化物的热分解产物可以与铝粉表面的氧化铝外壳发生预点火反应,能极大加快铝粉的能量释放速率,减少铝粉燃烧过程的团聚,因此通常在铝粉表面包覆氟化物对铝粉进行活化处理。

现有技术中氟化物包覆铝粉复合物的氟化物通常为聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、全氟聚醚(PFPE)、氟酸盐或氟橡胶等,由于氟化物本身不含能,单独包覆氟化物后会降低铝粉体系的能量,此外包覆普通氟化物的铝粉不能促进氧化剂高氯酸铵(AP)的分解,降低了推进剂的燃速和能量。

发明内容

为了克服现有技术存在的缺陷,本发明的目的之一在于提供一种配位离子型高能铝粉;所述高能铝粉能量高,能加速高氯酸铵的分解,能够提高推进剂的能量和燃速。

本发明的目的之二在于提供一种配位离子型高能铝粉的制备方法,所述制备方法简单易得,制备得到的复合物中氟化物均匀地分布在铝粉表面,结构稳定。

本发明的目的之三在于提供一种配位离子型高能铝粉的应用。

为实现本发明的目的,提供以下技术方案。

一种配位离子型高能铝粉,所述高能铝粉的原料组成为微米铝粉、三唑、三氯化铁(FeCl

优选的,以所述高能铝粉的原料总质量为100%计,各组成成分及其质量分数如下:

优选的,所述微米铝粉的D50为5~50μm。

一种本发明所述的配位离子型高能铝粉的制备方法,所述方法步骤如下:

将微米铝粉和溶剂搅拌混合均匀,得到铝悬浮液;然后加入三唑搅拌至溶解;再加入三氯化铁,搅拌10min~30min;最后加入六氟磷酸锂,继续搅拌3h~5h;搅拌结束后固液分离,固体干燥,得到配位离子型高能铝粉。

一种本发明所述的配位离子型高能铝粉的制备方法,所述方法步骤如下:

将微米铝粉和溶剂搅拌混合均匀,得到铝悬浮液;然后加入三氯化铁,搅拌10min~30min;再加入六氟磷酸锂,继续搅拌3h~5h;最后加入三唑搅拌至溶解,搅拌结束后固液分离,固体干燥,得到配位离子型高能铝粉。

优选的,所述溶剂为四氢呋喃(THF)或无水乙醇。

优选的,所述微米铝粉和溶剂的用量比为1g:20~40mL。

优选的,在70~100℃下鼓风干燥6~10h。

一种配位离子型高能铝粉的应用,所述配位离子型高能铝粉作为固体推进剂的金属燃料使用。

优选的,所述固体推进剂中氧化剂为高氯酸铵。

有益效果

(1)本发明提供了一种配位离子型高能铝粉,在铝粉体系中引入了含能材料的原料三唑,包覆铝粉后的放热焓是纯铝粉的3.28倍,能够显著提高铝粉体系的能量;且所述配位离子型高能铝粉中的六氟磷酸锂的热分解产物可在铝粉达到熔点之前与铝和氧化铝反应,使铝粉发生预点火效应(pre-ignition reaction),从而降低铝粉点火温度,加快铝粉的能量释放速率,减少铝粉颗粒间的团聚;进一步的,铁元素还可以催化固体推进剂中高氯酸铵的热分解,可提高推进剂的燃速。

(2)本发明提供了一种配位离子型高能铝粉,所述高能铝粉的主原料为微米铝粉、三唑、三氯化铁和六氟磷酸锂,辅助原料为四氢呋喃或无水乙醇;三氯化铁通过刻蚀氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,进而包覆铝粉,实现了构筑配位离子型高能铝粉。

(3)本发明提供了一种配位离子型高能铝粉的制备方法,所述方法中,六氟磷酸锂必须在三氯化铁之后添加,三唑的添加顺序可在三氯化铁之前或者六氟磷酸锂之后。三氯化铁通过刻蚀氧化铝镶嵌在铝粉表面,若不及时添加六氟磷酸锂形成离子键,三氯化铁则与铝粉进行置换反应,生成铁单质。此外,三氯化铁加入到铝悬浮液的搅拌时间控制在10min~30min。搅拌时间长,则三氯化铁与铝粉发生置换反应,搅拌时间短,则三氯化铁不能腐蚀掉氧化铝外壳。

附图说明

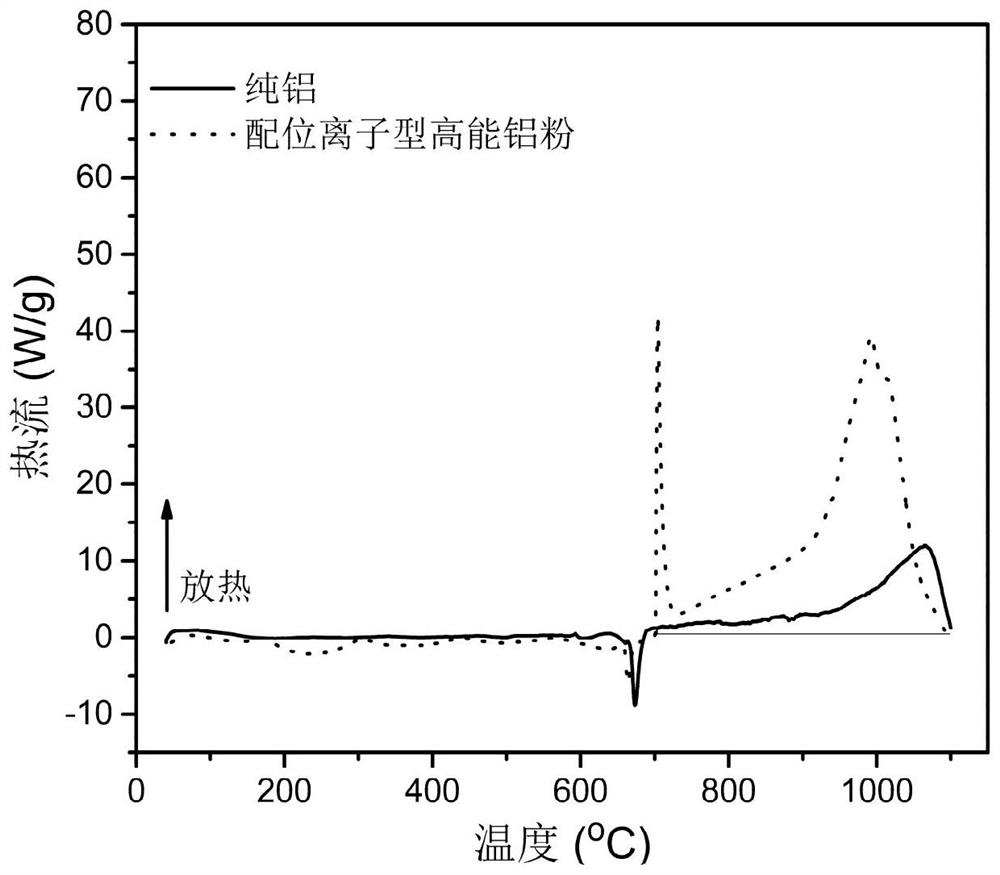

图1为微米铝粉和实施例1终产物的差式扫描量热(DSC)曲线。

图2为微米铝粉和高氯酸铵质量比为1:2的混合物和实施例1终产物和高氯酸铵质量比为1:2的混合物的差式扫描量热(DSC)曲线。

具体实施方式

下面结合附图和具体实施例来详述本发明,但不作为对本发明专利的限定。

微米铝粉购自上海阿拉丁试剂有限公司,规格为球型,D50为9~11μm,纯度≥99.8%。

实施例1

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为四氢呋喃,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和四氢呋喃搅拌10min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌10min;再加入三氯化铁,搅拌10min;最后加入六氟磷酸锂,搅拌3h,搅拌结束后固液分离,固体在70℃下鼓风干燥10h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与四氢呋喃体积(mL)的比例关系为1:20。

对实施例1终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例1终产物进行DSC测试,结果如图1所示,纯铝粉在690~1100℃的放热焓只有1.61kJ/g,而实施例1终产物的放热焓高达5.28kJ/g,是纯铝粉的3.28倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例1终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,结果如图2所示,发现实施例1终产物相比于纯铝粉使AP两个分解温度分别提前了25.8℃和5.7℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例1终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例1终产物的燃烧热为26.0kJ/g,实施例1的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

实施例2

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为无水乙醇,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和无水乙醇搅拌30min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌30min;再加入三氯化铁,搅拌30min;最后加入六氟磷酸锂,搅拌5h,搅拌结束后固液分离,固体在100℃下鼓风干燥6h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与无水乙醇体积(mL)的比例关系为1:40。

对实施例2终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例2终产物进行DSC测试,纯铝粉在690~1100℃的放热焓只有1.61kJ/g,而实施例2终产物的放热焓高达5.29kJ/g,是纯铝粉的3.30倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例2终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现实施例2终产物相比于纯铝粉使AP两个分解温度分别提前了27.1℃和6.9℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例2终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例2终产物的燃烧热为27.7kJ/g,实施例2的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

实施例3

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为无水乙醇,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和无水乙醇搅拌20min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌20min;再加入三氯化铁,搅拌15min;最后加入六氟磷酸锂,搅拌5h,搅拌结束后固液分离,固体在90℃下鼓风干燥7h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与无水乙醇体积(mL)的比例关系为1:30。

对实施例3终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例3终产物进行DSC测试,纯铝粉在690~1100℃的放热焓只有1.61kJ/g,而实施例3终产物的放热焓高达5.29kJ/g,是纯铝粉的3.27倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例3终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现实施例3终产物相比于纯铝粉使AP两个分解温度分别提前了25.3℃和5.1℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例3终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例3终产物的燃烧热为26.7kJ/g,实施例3的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

实施例4

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为无水乙醇,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和无水乙醇搅拌30min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌10min;再加入三氯化铁,搅拌10min;最后加入六氟磷酸锂,搅拌5h,搅拌结束后固液分离,固体在100℃下鼓风干燥10h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与无水乙醇体积(mL)的比例关系为1:40。

对实施例4终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例4终产物进行DSC测试,纯铝粉在700~1100℃的放热焓只有1.61kJ/g,而实施例4终产物的放热焓高达5.27kJ/g,是纯铝粉的3.27倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例4终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现实施例4终产物相比于纯铝粉使AP两个分解温度分别提前了24.7℃和6.2℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例4终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例4终产物的燃烧热为27.1kJ/g,实施例4的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

实施例5

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为四氢呋喃,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和四氢呋喃搅拌30min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌10min;再加入三氯化铁,搅拌10min;最后加入六氟磷酸锂,搅拌5h,搅拌结束后固液分离,固体在70℃下鼓风干燥6h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与无水乙醇体积(mL)的比例关系为1:20。

对实施例5终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例5终产物进行DSC测试,纯铝粉在700~1100℃的放热焓只有1.61kJ/g,而实施例5终产物的放热焓高达5.28kJ/g,是纯铝粉的3.28倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例5终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现实施例5终产物相比于纯铝粉使AP两个分解温度分别提前了25.9℃和5.7℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例5终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例5终产物的燃烧热为26.5kJ/g,实施例5的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

实施例6

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为四氢呋喃,作为主原料的溶剂。

所述方法步骤如下:

(1)将微米铝粉和四氢呋喃搅拌10min使其混合均匀,得到铝悬浮液;然后加入三氯化铁,搅拌10min;再加入六氟磷酸锂,搅拌5h;最后加入三唑,搅拌30min;搅拌结束后固液分离,固体在70℃下鼓风干燥6h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与无水乙醇体积(mL)的比例关系为1:20。

对实施例6终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素均匀分布在铝粉表面,结合反应过程可确定:三氯化铁通过刻蚀微米铝粉表面的氧化铝镶嵌在铝粉表面,六氟磷酸锂通过和三氯化铁离子键的联结作用包覆在铝粉表面,三唑通过与三价铁离子的配位作用与三氯化铁联结,构筑得到配位离子型高能铝粉。

对微米铝粉和实施例6终产物进行DSC测试,纯铝粉在700~1100℃的放热焓只有1.61kJ/g,而实施例6终产物的放热焓高达5.25kJ/g,是纯铝粉的3.28倍。

对微米铝粉和高氯酸铵质量比为1:2的混合物和实施例6终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现实施例6终产物相比于纯铝粉使AP两个分解温度分别提前了26.0℃和5.6℃,催化了AP的热分解,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对微米铝粉和实施例6终产物的燃烧热进行测试,微米铝粉的燃烧热为25.8kJ/g,实施例6终产物的燃烧热为26.6kJ/g,实施例6的燃烧热得到提高,能够作为金属燃料应用于固体推进剂中,提高推进剂的能量。

对比例1

一种配位离子型高能铝粉,所述高能铝粉的原料由主原料和辅助原料组成,以所述主原料的总体质量为100%计,各组成成分及其质量分数如下:

所述辅助原料为四氢呋喃,作为主原料的溶剂。

所述方法步骤如下:

将微米铝粉和四氢呋喃搅拌10min使其混合均匀,得到铝悬浮液;然后加入三唑,搅拌10min;再加入三氟化铁,搅拌10min;最后加入六氟磷酸锂,搅拌3h,搅拌结束后固液分离,固体在70℃下鼓风干燥10h,得到配位离子型高能铝粉;

其中,纳米铝粉质量(g)与四氢呋喃体积(mL)的比例关系为1:20。

对对比例1终产物进行扫描电镜-能谱测试,发现C、N、F、Fe元素虽然存在铝粉表面,但分布不均匀,有部分铝粉裸露在表面。

此外,对微米铝粉和对比例1终产物进行DSC测试,纯铝粉在690~1100℃的放热焓只有1.61kJ/g,而对比例1终产物的放热焓为3.08kJ/g,明显少于实施例1的放热焓。对微米铝粉和高氯酸铵质量比为1:2的混合物和对比例1终产物和高氯酸铵质量比为1:2的混合物进行DSC分析,发现对比例1终产物相比于纯铝粉使AP两个分解温度分别提前了5.8℃和1.7℃,尽管也催化了AP的热分解,但不如实施例1中的催化效果明显。相比于实施例1,对比例1只将三氯化铁更换成三氟化铁。导致对比例1的性能下降的原因为三氟化铁对铝粉的腐蚀性弱,不能通过刻蚀氧化铝壳而很好的包覆在铝粉表面,继而六氟磷酸锂和三唑在铝粉表面也分布不均匀,且黏附量小,会发生脱落,导致能谱测试分布不均匀,放热焓小,催化效果不明显。

综上所述,发明包括但不限于以上实施例,凡是在本发明的精神和原则之下进行的任何等同替换或局部改进,都将视为在本发明的保护范围之内。