一种连续性产品锻压设备

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及锻压设备技术领域,具体为一种连续性产品锻压设备。

背景技术

锻压设备又称为冲压机床、锻造机床等其分类与用途繁多,使用范围广被广泛运用于代步金属零件加工、工业、一体金属加工等多种领域中,主要作用为对金属材料进行冲压锻造作业,将金属材料冲压锻造为指定的形状,具有产量大的特点,在日常的使用中需要锻压设备对金属材料进行连续冲压作业,其中申请为“CN114871374A”所公开的“一种具有降温功能的金属工件锻压设备”,其已经解决了每次锻压工作均对其进行降温,生产过程中,一般通过工人手动喷洒冷却液对其降温,占用了人力,提高了成本,再经过进一步检索发现,申请号“CN212094181U”所公开的“一种锻压成型模具的润滑装置”,其通过具体的技术结构设置,切实的解决了现有技术中使用的锻压模具,在上下锻压时,锻压头破损厉害,同时压力产生的震动也较为明显,不利于模具的生产,同时也容易折损模具的寿命,同时需要对模具进行润滑冷却等问题等技术弊端,但是在实际使用时类似结构的连续性产品锻压设备还存在诸多缺陷,如:不具有减少闪点的功能,无法保护模具避免高压,缩短了模具寿命,增加了加工金属的成本,同时不具有降温功能,无法对持续进行冲压作业后的模座进行降温功能,从而无法对持续冲压后的模座进行降温作业,造成模座持续高温容易产生变形,影响模具锻压精度,降低了加工的效率,所以需要设计一种连续性产品锻压设备。

发明内容

本发明的目的在于提供一种连续性产品锻压设备,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种连续性产品锻压设备,包括底座、冷却箱和润滑油箱,所述底座顶部通过安装箱安装有工作台,所述工作台顶部等距安装有冲压座,所述底座内部一侧固定安装有冷却箱,所述冷却箱一侧通过管件安装有冷却液泵,所述冷却液泵一侧固定安装有延伸至工作台内部的冷却液管,所述底座内部固定安装有润滑油箱,所述润滑油箱一侧通过管件安装有润滑油泵,所述润滑油泵一侧固定安装有延伸至安装箱内部的润滑油管,所述冲压座内部的顶部固定安装有制冷盘,所述制冷盘底部两侧分别安装有出液管、进液管,所述冲压座内部一侧固定安装有收液管。

PLC控制器通过导线控制润滑油泵通电运行产生吸力,并通过管件将润滑油箱内部的润滑油输送至润滑油管内部,通过润滑油管可将内部润滑油输送至输油管内部,通过输油管可对模具表面进行均匀喷涂润滑油,为上模座对模具进行冲压时减少闪点,起到了对模具进行保护的作用,避免了上模座对模具进行持续高压造成的模具耐久降低,延长了模具的使用寿命,通过PLC控制器控制冷却液泵通电运行产生吸力,并通过管件将冷却箱内部的冷却液输送至冷却液管内部内部,通过冷却液管内部可将内部的冷却液输送至进液管内部,通过进液管为制冷盘提供了制冷液,通过制冷盘顶部直接与模具底部接触进行温度交换,便于吸收模具锻压时产生的热量,实现了对模具降温的功能,便于对持续进行冲压作业后的模具进行降温的功能,解决了无法对持续冲压后的模具进行降温作业,造成模具持续高温容易产生变形从而影响模具锻压精度的问题,保证了模具的加工精度,提升了模具对工件锻压的品质。

优选的,所述底座靠近润滑油箱一侧固定安装有液压控制器,且液压控制器正面通过合页安装有箱门。通过液压控制器可为油缸提供基础动力,通过油缸运行可带动顶板进行下移,通过下移的缓冲杆可带动上模座对模具进行锻压作业,为后续锻压作业提供了基础动力,通过手动打开箱门可对液压控制器进行检修作业,便于检修人员进行检修作业。

优选的,所述冲压座顶部固定安装有模具,模具外侧固定安装有输料卡槽块,输料卡槽块内部嵌入安装有输油管,且输油管底端与冷却液管顶端贯通连接。通过输料卡槽块可为金属材料输料过程中进行限位的作用,避免了金属材料进行输送时发生位置移动,保证了进行锻压作业时的精准度,通过输油管可起到了输送润滑油的作用,为进行锻压作业前的模具表面进行均匀喷洒润滑油的作用,通过冷却液管内部为输油管提供了润滑油的输送,便于后续装置进行喷洒润滑油作业。

优选的,所述冷却箱内部盘旋安装有降温排管,降温排管一端固定安装有延伸出冷却箱内部的散热鳍片,散热鳍片正面转动安装有散热风扇,冷却箱顶部一侧固定安装有延伸至安装箱内部的收集管。通过降温排管表面直接与冷却箱内部的冷却液接触,可起到温度交换的作用,吸收高温后的降温排管再通过散热鳍片与空气接触进行温度交换,通过散热鳍片可增加与空气的接触面积,增加了降温排管的散热,通过PLC控制器控制散热风扇通电运行产生吸力将外界空气输送至散热鳍片表面,起到了加快散热鳍片周围空气流通的作用,增加了散热鳍片的散热速度。

优选的,所述润滑油箱顶部固定安装有过滤箱,过滤箱内部活动安装有两组金属过滤层,两组金属过滤层之间安装有无纺布层,且过滤箱顶部固定安装有延伸至安装箱内部的循环管。通过金属过滤层对润滑油内部携带的微小的杂质进行第一层过滤,过滤后的润滑油再通过无纺布层进行吸附作业,通过无纺布层吸附性好与耐久度高的特点,可对润滑油内部携带的微小的杂质进行第二层过滤,实现了多重过滤润滑油的功能,实现了润滑油循环利用的功能,降低了装置润滑成本。

优选的,所述工作台顶部等距安装有三组油缸,三组油缸输出端固定安装有顶板,顶板底部固定安装有等距的缓冲杆,缓冲杆底部固定安装有上模座,且顶板正面固定安装有PLC控制器。通过PLC控制器通过导线与装置内部电器设备电性连接,便于操作人员智能化控制装置内部电气设备,通过缓冲杆中的弹簧件的弹性力可对上模座与模具进行贴合时产生的反向冲击力进行中和,起到了消除反冲力的作用,通过顶板为缓冲杆与上模座提供了安装位置,通过上模座与模具配合使用,可便于对金属材料进行锻压作业。

与现有技术相比,本发明的有益效果是:

1、PLC控制器通过导线控制润滑油泵通电运行产生吸力,并通过管件将润滑油箱内部的润滑油输送至润滑油管内部,通过润滑油管可将内部润滑油输送至输油管内部,通过输油管可对模具表面进行均匀喷涂润滑油,为上模座对模具进行冲压时减少闪点,起到了对模具进行保护的作用,避免了上模座对模具进行持续高压造成的模具耐久降低,延长了模具的使用寿命。

2、通过PLC控制器控制冷却液泵通电运行产生吸力,并通过管件将冷却箱内部的冷却液输送至冷却液管内部内部,通过冷却液管内部可将内部的冷却液输送至进液管内部,通过进液管为制冷盘提供了制冷液,通过制冷盘顶部直接与模具底部接触进行温度交换,便于吸收模具锻压时产生的热量,实现了对模具降温的功能,便于对持续进行冲压作业后的模具进行降温的功能,解决了无法对持续冲压后的模具进行降温作业,造成模具持续高温容易产生变形从而影响模具锻压精度的问题,提高了模具加工的效率。

附图说明

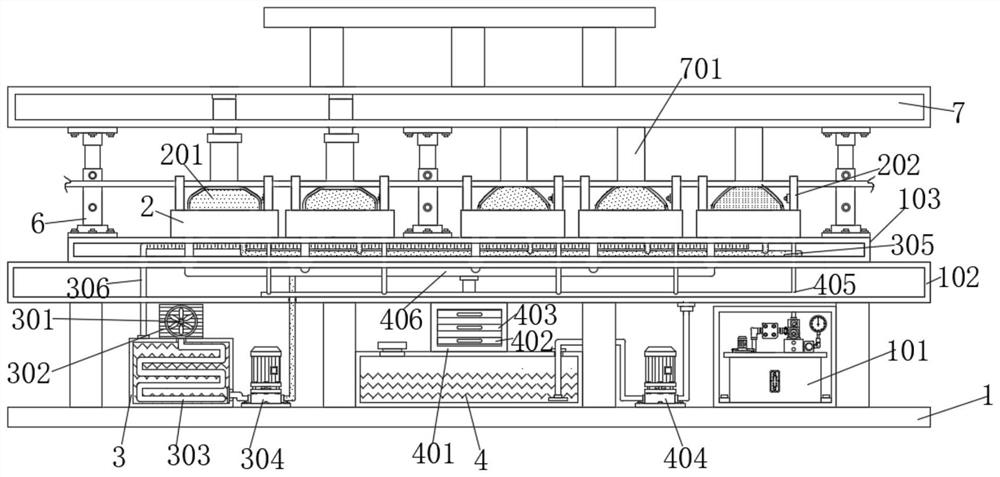

图1为本发明的正面剖面结构示意图;

图2为本发明的正面内部结构示意图;

图3为本发明的正面结构示意图;

图4为本发明的冲压座结构示意图。

图中:1、底座;101、液压控制器;102、安装箱;103、工作台;2、冲压座;201、模具;202、输料卡槽块;3、冷却箱;301、散热鳍片;302、散热风扇;303、降温排管;304、冷却液泵;305、冷却液管;306、收集管;4、润滑油箱;401、过滤箱;402、金属过滤层;403、无纺布层;404、润滑油泵;405、润滑油管;406、循环管;5、输油管;501、进液管;502、制冷盘;503、出液管;504、收液管;6、油缸;7、顶板;701、缓冲杆;702、上模座;703、PLC控制器。

具体实施方式

下文结合附图和具体实施例对本发明的技术方案做进一步说明。

实施例一

如图1、图2、图3、图4所示,本发明提出的一种连续性产品锻压设备,包括底座1、冷却箱3和润滑油箱4,底座1顶部通过安装箱102安装有工作台103,工作台103顶部等距安装有冲压座2,底座1内部一侧固定安装有冷却箱3,冷却箱3内部盘旋安装有降温排管303,降温排管303一端固定安装有延伸出冷却箱3内部的散热鳍片301,散热鳍片301正面转动安装有散热风扇302,冷却箱3顶部一侧固定安装有延伸至安装箱102内部的收集管306,冷却箱3一侧通过管件安装有冷却液泵304,冷却液泵304一侧固定安装有延伸至工作台103内部的冷却液管305;

底座1内部固定安装有润滑油箱4,润滑油箱4一侧通过管件安装有润滑油泵404,润滑油泵404一侧固定安装有延伸至安装箱102内部的润滑油管405,冲压座2内部的顶部固定安装有制冷盘502,制冷盘502底部两侧分别安装有出液管503、进液管501,冲压座2内部一侧固定安装有收液管504,底座1靠近润滑油箱4一侧固定安装有液压控制器101;

冲压座2顶部固定安装有模具201,模具201外侧固定安装有输料卡槽块202,输料卡槽块202内部嵌入安装有输油管5,且输油管5底端与冷却液管305顶端贯通连接,工作台103顶部等距安装有三组油缸6,三组油缸6输出端固定安装有顶板7,顶板7底部固定安装有等距的缓冲杆701,缓冲杆701底部固定安装有上模座702,且顶板7正面固定安装有PLC控制器703。

基于实施例1的连续性产品锻压设备工作原理是:通过将待加工金属材料放入输料卡槽块202内部,通过输料卡槽块202可为金属材料提供限位的作用,避免了金属材料进行输送时发生位置移动,再通过液压控制器101便于控制油缸6运行,通过油缸6运行可带动顶板7进行下移,通过下移的缓冲杆701可带动上模座702对模具201进行锻压作业,通过缓冲杆701可对上模座702与模具201进行贴合时产生的反向冲击力进行中和,起到了消除反冲力的作用,通过上模座702与模具201配合使用,可便于对金属材料进行锻压作业;

PLC控制器703通过导线控制润滑油泵404通电运行产生吸力,并通过管件将润滑油箱4内部的润滑油输送至润滑油管405内部,通过润滑油管405可将内部润滑油输送至输油管5内部,通过输油管5可对模具201表面进行均匀喷涂润滑油,为上模座702对模具201进行冲压时减少闪点,起到了对模具201进行保护的作用,避免了上模座702对模具201进行持续高压造成的模具201耐久降低,延长了模具201的使用寿命,再通过收液管504对润滑油进行收集并通过收集管306输送至过滤箱401内部进行过滤作业,过滤后的润滑油再通过底部管件输送至润滑油箱4内部进行存储,起到了循环使用润滑油的作用,增加了装置的节能环保效果;

通过降温排管303表面直接与冷却箱3内部的冷却液接触,可起到温度交换的作用,吸收高温后的过降温排管303再通过散热鳍片301与空气接触进行温度交换,通过散热鳍片301可增加与空气的接触面积,增加了降温排管303的散热,通过PLC控制器703控制散热风扇302通电运行产生吸力将外界空气输送至散热鳍片301表面,起到了加快散热鳍片301周围空气流通的作用,增加了散热鳍片301的散热速度;

通过PLC控制器703控制冷却液泵304通电运行产生吸力,并通过管件将冷却箱3内部的冷却液输送至冷却液管内部305内部,通过冷却液管内部305可将内部的冷却液输送至进液管501内部,通过进液管501为制冷盘502提供了制冷液,通过制冷盘502顶部直接与模具201底部接触进行温度交换,便于吸收模具201锻压时产生的热量,实现了对模具201降温的功能,便于对持续进行冲压作业后的模具201进行降温的功能,提高了模具201加工的效率,再通过出液管503将吸热后的冷却液输送至收集管306内部,通过收集管306将制冷液输送至冷却箱3内部可起到循环进行输送制冷液的作用。

实施例二

如图1、图2、图3所示,本发明提出的一种连续性产品锻压设备,相较于实施例一,本实施例还包括:液压控制器101正面通过合页安装有箱门,润滑油箱4顶部固定安装有过滤箱401,过滤箱401内部活动安装有两组金属过滤层402,两组金属过滤层402之间安装有无纺布层403,且过滤箱401顶部固定安装有延伸至安装箱102内部的循环管406。

本实施例中,如图1、图2、图3所示,通过手动打开箱门可对液压控制器101进行检修作业,便于检修人员进行检修作业;如图1、图2、图3所示,通过金属过滤层402对润滑油内部携带的微小的杂质进行第一层过滤,过滤后的润滑油再通过无纺布层403进行吸附作业,通过无纺布层403吸附性好与耐久度高的特点,可对润滑油内部携带的微小的杂质进行第二层过滤,实现了多重过滤润滑油的功能。

上述具体实施例仅仅是本发明的几种优选的实施例,基于本发明的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。