一种气体净化装置、气体净化方法及其应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及煤化工领域,具体涉及一种气体净化装置、气体净化方法及其应用。

背景技术

在煤化工领域中,处理对象一般为粉体,很容易造成处理设备的堵塞。在对气体进行除尘的过程中,很多采用颗粒床除尘器,其中利用瓷球对气体进行过滤净化处理。在颗粒床除尘器中,固体滤料采用瓷球,当待处理气体通过瓷球时,气体中夹带的焦油和灰分等污物就会吸附在瓷球上,使得气体通过后得到净化。

在颗粒床除尘器中,其中的固体滤料是在不断移动的,例如其中的瓷球就在不断的向下行移动,进而使吸附了脏污焦油和灰分的移动出过滤区,并去再生区进行再生。同时,干净的瓷球移动到过滤区对含尘气体进行吸附过滤。并且,含尘气体水平流动通过瓷球过滤区。因此,该设备称为错流颗粒床除尘器。

在上述错流颗粒床除尘器中,当处于过滤区的瓷球吸附了过量的焦油和灰分时,瓷球外表面就会变得脏污而粘稠,进而导致瓷球与瓷球之间发生黏连,这也是造成设备堵塞的主要原因之一。要避免瓷球发生堵塞,首先就要让瓷球表面的污物吸附量不要过程,更不能达到相互黏连的程度。

综上,本发明旨在解决现有技术中的技术问题,在对气体除尘的同时避免瓷球黏连堵塞设备。

发明内容

针对现有技术存在的上述问题,本发明提供一种气体净化装置、气体净化方法及其应用,本发明的气体净化装置能够使得吸附载体在装置内部形成连续的流速和密度梯度,在保证含尘气体得到充分净化的同时,能够避免吸附载体之间由于污物吸附量过量造成黏连,使得设备造成堵塞。

本发明第一方面提供了一种气体净化装置,所述装置顶部设置有吸附载体入口、底部设置有吸附载体出口,所述装置侧壁设置有气体入口,与所述气体入口所在侧相对的侧壁上设置有净化气体出口,所述吸附载体入口和所述气体入口之间的侧壁上设置有第一斜坡,所述吸附载体出口与所述净化气体出口之间的侧壁上设置有第二斜坡;

所述装置的空腔内,在所述气体入口和所述气体出口上部水平设置有分布器,所述吸附载体入口送入的吸附载体通过所述分布器后经由所述吸附载体出口排出;

所述分布器内设置有两个以上分隔板,并且,由所述气体入口侧至所述净化气体出口侧,每两个相邻的所述分隔板之间的间隔变大。

本发明提供的气体净化装置,能够控制吸附载体在装置内部不同的区域形成不同的流动速度和分布密度,在对气体进行吸附净化的同时,能够避免吸附载体表面的污物吸附量过量导致发生黏连,进而造成气体净化装置的堵塞。

尤其是,本发明中通过设置间隔依次递增的分隔板布局方式,能够使得装置内部的吸附载体形成不同的空间密度分布。具体地,气体入口侧的吸附载体分布密度最小,该处的吸附载体以接近自由落体的方式下落,净化气体出口侧的吸附载体则呈密集堆积状态,分布密度接近堆密度,并呈缓慢下移,该两种状态之间的吸附载体分布密度近似连续过渡。

本发明提供的气体净化装置中,其中的吸附载体在装置内部的不同区域形成不同的分布密度,由气体入口侧至净化气体出口侧,吸附载体的分布密度逐渐增大。具体地,在分布器以上的区域内,吸附载体为密相堆积状态,分布器以下区域内,吸附载体因受到分布器的作用,自气体入口侧至净化气体出口侧,吸附载体依次由稀相流、过渡流、密相流状态向下移动,到装置下部的吸附载体出口之前再次形成吸附载体的密集堆积,并形成有效气封。

因此,本发明的气体净化装置中,处于与经由气体入口送入的脏污气体最先接触的吸附载体呈接近自由落体的方式快速地落下,以稀相流状态迅速脱离过滤区,使得该区域内的吸附载体表面的污物吸附量不会过量。处于中间区域的吸附载体以类似刚刚倾倒的状态,以中等速度通过装置内部的过滤区域,使得吸附载体外表面所吸附的污物也不会过量。靠近净化气体出口端的区域,其中的吸附载体以密相流速缓慢下移,进一步将气体中的污物吸附干净,且吸附载体外表面的污物吸附量不会过量。

本发明中,在一个装置内部就可以实现吸附载体的分布密度呈由低到高的变化方式,即减少了气体穿透吸附载体的压力损失,又防止了由于吸附载体吸附过量而发生的堵塞。并且,吸附载体的分布密度可根据需要进行灵活调整,进而能够灵活匹配不同的工况和工艺需求。

在本发明的不同实施方式中,根据不同的装置规模和处理需求,可在分布器内设置不同数量的分隔板。

根据本发明所述的气体净化装置的一些实施方式,所述分隔板的两端固定在所述分布器内壁上,所述分隔板的中间部分凸起。

根据本发明所述的气体净化装置的优选实施方式,所述分隔板之间的间隔为10~300mm。

根据本发明所述的气体净化装置的优选实施方式,所述分隔板之间的间隔为20~200mm。

根据本发明所述的气体净化装置的一些实施方式,所述分隔板由两个条状物通过其中一端相连接构成,即呈倒“V”字形。

根据本发明所述的气体净化装置的一些实施方式,所述两个条状物的连接端为角度固定连接或角度可调连接。

根据本发明所述的气体净化装置的一些实施方式,所述分隔板的两个条状物之间的角度为0~90°。例如,两根条状物之间的角度可以为0°、5°、10°、15°、20°、25°、30°、35°、40°、45°、50°、55°、60°、65°、70°、75°、80°、85°、90°,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述分隔板的两个条状物之间的角度为50°~70°。

根据本发明所述的气体净化装置的一些实施方式,对于角度可调连接的分隔板,类似门折页状。该结构的分隔板,用于调节分隔板角度的轴延伸到气体净化装置的外部,当调节到所需角度后,用锁紧螺母将角度固定。

在本发明的不同实施方式中,通过控制分隔板的两个条状物之间的不同角度,能够改变吸附载体通过的宽度,进而控制分隔板之间的间隔来控制下落的吸附载体的量。进一步地,结合条状物的宽度变化,控制分隔板之间的间隔,进而控制下落的吸附载体的量。优选地,在本发明的不同实施方式中,所述条状物的宽度为20~300mm,更优选为30~150mm。

根据本发明所述的气体净化装置的一些实施方式,所述分布器的宽度范围为10~1000mm。即为上述的气体净化装置中吸附载体的总厚度。在本发明的气体净化装置中,该宽度范围的分布器能够使得气体得到充分净化,且不会导致吸附载体之间的黏连。

在本发明的一些实施方式中,通过设置分布器,能够控制不同区域所下落的吸附载体的数量,结合本发明的气体净化装置的形状构造对吸附载体流动时的作用,进而使吸附载体在装置内部不同区域间分配密度的过渡更加平滑,使得吸附载体从气体入口侧至净化气体出口侧的水平分布呈由稀到密的连续过渡,达到最佳状态。

根据本发明所述的气体净化装置的一些实施方式,所述装置的上半部空腔内包括第一导流片单元,所述装置的下半部空腔内包括第二导流片单元,所述第一导流片单元和所述第二导流片单元之间为连通所述气体入口和净化气体出口的气体通道;

所述第一导流片单元包括竖直设置的多个第一导流片,由所述气体入口侧至所述净化气体出口侧,所述第一导流片的顶部与所述吸附载体入口所在平面的垂直距离变小;

所述第二导流片单元包括竖直设置的多个第二导流片,由所述气体入口侧至所述净化气体出口侧,所述第二导流片的底部与所述吸附载体出口所在平面的垂直距离变大。

本发明的气体净化装置中,通过设置第一导流片单元和第二导流片单元能够保证不同分布密度下的吸附载体之间不会串流。并且,在气体入口至净化气体出口的整个气体流动通道内第一导流片和第二导流片之间呈断开设置,即气体流动通道内并没有导流片阻挡,也避免了因导流片的结垢而导致装置的堵塞。况且,由于气体是由气体入口侧向净化气体出口侧流动的,对装置内部的吸附载体具有一定的推动作用,结合装置下部吸附载体堆积形成的气封作用,使得各不同分布密度的过滤区域之间的吸附载体不会跨导流片串流。气体也只能沿第一导流片和第二导流片中间断开的通道内水平流动到净化气体出口,不会形成串流。

在本发明的不同实施方式中,根据待处理气体中夹带的污物量不同,可在第一导流片单元和第二导流片单元中设置不同数量的导流片,将气体净化装置内部的过滤区域设置为三层或更多层的具有不用吸附载体分布密度的过滤区,并通过控制不同区域的吸附载体流动速度和厚度,在避免吸附载体之间不会发生黏连的同时,对待处理的含尘气体的净化效果和压降效果达到最优和平衡。

进一步地,在本发明的不同实施方式中,并不限制第一导流片和第二导流片的数量,第一导流片和第二导流片的数量可以相同也可以不同。并且,第一导流片的底端和第二导流片的顶端之间可以相互对应,也可以错位设置。

根据本发明所述的气体净化装置的一些实施方式,所述第一导流片设置在所述分布器内,由所述气体入口侧至所述净化气体出口侧,每两个相邻的所述第一导流片之间的间隔变大。

根据本发明所述的气体净化装置的具体实施方式,所述第一导流片设置在所述分布器内,即将所述第一导流片设置为所述分隔板。

根据本发明所述的气体净化装置的一些实施方式,所述第一斜坡与水平方向的角度为10°~80°。例如,所述第一斜坡与水平方向的角度可以为10°、15°、20°、25°、30°、35°、40°、45°、50°、55°、60°、65°、70°、75°、80°,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述第一斜坡与水平方向的角度为50°~70°。

根据本发明所述的气体净化装置的具体实施方式,所述第一斜坡与水平方向的角度和所述吸附载体的安息角相等或相近。

在本发明的不同实施方式中,通过分布器对吸附载体的分布作用,使得气体入口侧的吸附载体为近乎自由落体下落而非密相堆积。因此,在气体入口侧的开口处无需再设置百叶窗等装置,避免了吸附载体在此处发生堆积堵塞。

根据本发明所述的气体净化装置的一些实施方式,所述第二斜坡与水平方向的角度为10°~80°。例如,所述第二斜坡与水平方向的角度可以为10°、15°、20°、25°、30°、35°、40°、45°、50°、55°、60°、65°、70°、75°、80°,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述第二斜坡与水平方向的角度为优选为50°~70°。

根据本发明所述的气体净化装置的具体实施方式,所述第二斜坡与水平方向的角度略大于吸附载体的安息角。

根据本发明所述的气体净化装置的一些实施方式,每两个相邻的所述第一导流片之间的垂直距离为20~500mm,优选为40~200mm。

根据本发明所述的气体净化装置的一些实施方式,每两个相邻的所述第二导流片之间的垂直距离为20~500mm,优选为40~200mm。

本发明中,通过设置第一导流片和第二导流片之间呈断开的方式,使得在气体入口和净化气体出口之间的空腔内形成气体流动通道,保证气体能够经由吸附载体后顺畅通过。在本发明的一些实施方式中,该气体流动通道的面积等于或略大于气体入口和净化气体出口之间的气体管道的流通面积。

根据本发明所述的气体净化装置的一些实施方式,所述吸附载体为瓷球,所述瓷球的粒径为1~20mm。例如,所述瓷球的粒径可以为1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm、16mm、17mm、18mm、19mm、20mm,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述瓷球的粒径为2~8mm。

根据本发明所述的气体净化装置的一些实施方式,所述装置内部的吸附载体的总厚度为10~1000mm。在本发明的气体净化装置中,该厚度范围的吸附载体能够使得气体得到充分净化,且不会导致吸附载体之间的黏连。

根据本发明所述的气体净化装置的一些实施方式,所述第二导流片下部设置有挡板,所述第二导流片上设置有滑道,所述挡板位于所述滑道上并在所述第二导流片上上下移动,所述挡板上设置有转轴,所述转轴的另一端位于所述净化装置外部。

在本发明的不同实施方式中,通过在第二导流片下部设置挡板,能够调节其所在区域中吸附载体的下落速度,并在装置下部形成密相堆积区,阻挡气体流动,避免气体形成短路。并且,挡板可以通过滑道在第二导流片上上下移动,能够通过调节挡板下部的流动间隙来控制下部过滤区域中吸附载体下落的量,并通过调整位于净化装置外部的转轴,来实现挡板的移动。

根据本发明所述的气体净化装置的一些实施方式,所述第二导流片上设置有转板,所述转板位于所述挡板上部,所述转板的一端固定在所述第二导流片上并以所述第二导流片为转轴进行旋转。

根据本发明所述的气体净化装置的一些实施方式,所述转板的旋转角度为0~90°。例如,所述转板的旋转角度可以为0°、5°、10°、15°、20°、25°、30°、35°、40°、45°、50°、55°、60°、65°、70°、75°、80°、85°、90°,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述转板的旋转角度为50°~70°。

根据本发明所述的气体净化装置的具体实施方式,所述转板的旋转角度与第二斜坡的水平方向角度相同。

在本发明的不同实施方式中,本发明的气体净化装置中通过设置转板,通过转板的旋转能够在第二导流片下部形成类似于漏斗的形状,使得靠近净化气体出口侧的吸附载体能够整体均匀下落,避免靠近气体出口侧的吸附载体形成死区,长时间不流动的话会造成吸附载体表面污物吸附量过量,堵塞吸附载体的流动通道和净化气体出口。

进一步地,在靠近净化气体出口处的过滤区域,吸附载体在该区域以密相流速缓慢下移,并按照自然堆积角进行堆积。在本发明的一些实施方式中,将净化气体出口的位置设置在该吸附载体的堆积线以上,使得净化后气体能够顺利的排出该装置。因此,在净化气体出口处,也不需要再设置百叶窗等装置。

根据本发明所述的气体净化装置的一些实施方式,所述气体入口与所述吸附载体出口之间的侧壁上设置有第三斜坡,所述第三斜坡靠近所述气体入口处。

根据本发明所述的气体净化装置的一些实施方式,所述第三斜坡与水平方向的角度为30°~80°。例如,所述第三斜坡与水平方向的角度可以为30°、35°、40°、45°、50°、55°、60°、65°、70°、75°、80°,以及它们之间的任意值和任意组合范围。

根据本发明所述的气体净化装置的优选实施方式,所述第三斜坡与水平方向的角度为50°~70°。

在本发明的不同实施方式中,通过在气体入口和吸附载体出口之间设置第三斜坡,能够有效防止吸附载体直接掉落到气体管道中。

根据本发明所述的气体净化装置的具体实施方式,该气体净化装置的上半部空腔内竖直设置有五片第一导流片,将上半部空腔的过滤区分为三个过滤区域。下半部空腔内竖直设置有五片第二导流片,将下半部空腔的过滤区分为三个过滤区域。分布器内部设置有多个分隔板,多个分隔板在分布器内均呈倒“V”字形。分隔板为角度固定连接结构,倒“V”字形锐角处的角度为55°。气体入口位于装置的左侧侧壁上,净化气体出口位于装置的右侧侧壁上。瓷球作为吸附载体用于吸附气体中的焦油和灰分等污物。瓷球在整个过滤区中的空间分布密度,由左向右依次增大,依次为稀相流过滤区、过渡流过滤区,最后到密相流过滤区。其中,密相流过滤区内的瓷球空间分布密度最高,接近瓷球的堆密度。

在该具体实施方式中,位于最右侧的两片第二导流片底部各自独立的设置有第一挡板和第二挡板。第一挡板和第二挡板能够调节最右侧两片第二导流片分隔出的过滤区域内瓷球的下落速度,同时,在气体净化装置下部形成密相堆积区域,起到阻挡气体的气封作用,避免气体在不同的过滤区域间串气形成短路。并且,第一挡板和第二挡板可以通过滑道在第二导流片上上下移动,通过调节挡板下部的流动间隙来控制装置下部过滤区中下落的瓷球量。

进一步地,通过在右侧瓷球密相流过滤区中的第二导流片下部设置转板,配合位于设置外部的转轴对转板进行旋转,使得转板与第二导流片之间形成类似漏斗形状的对称下料口,能够控制密相堆积的瓷球均匀向下流动,避免在装置最右侧形成死区。通过位于装置外部的转轴调节转板的旋转角度,并用锁紧螺母将旋转角度固定。

在上述的具体实施方式中,稀相流过滤区中的瓷球为最先与待处理的脏污气体接触的区域,其中的瓷球分布较稀疏,流动阻力小,呈接近自由落体的方式快速的落下,并迅速穿过过滤区域,使表面的污物吸附量不会过量。处于过渡流过滤区的瓷球在分布器的作用下,以类似刚刚倾倒的状态,以中等速度通过过滤区域,使瓷球外表面的污物吸附量也不会过量。位于密相流过滤区中的瓷球在第一挡板和第二挡板的控制下以密相缓慢下移,将气体中的污物进一步吸附干净,并且瓷球外表面的污物吸附量不会过量。通过控制该三种不同过滤区域中瓷球的流动速度和分布密度,并且,该三个区域中的过滤区的厚度经过计算后,并进行上述的组合后,能够最大可能将气体中的污物吸附下来,同时保证所有瓷球表面的污物吸附量不会过量,瓷球之间不会发生黏连,进而避免装置堵塞状况的发生,还能保证气体入口和净化气体出口的压力降最低。

本发明提供的气体净化装置,通过控制吸附载体在不同过滤区域的分布密度和流动速度,使得吸附载体表面吸附的焦油和灰分等污物,不会导致吸附载体之间达到互相黏连的程度,进而避免堵塞工况的发生。

本发明第二方面提供了一种根据上述的气体净化装置进行的气体净化方法,所述气体净化方法包括:气体经由所述气体入口输入所述气体净化装置内部,吸附载体经由所述吸附载体入口送入所述气体净化装置内部,所述吸附载体与所述气体接触并对所述气体进行吸附净化,得到的净化气体经由所述净化气体出口排出,所述吸附载体经由所述吸附载体出口排出,其中,由所述气体入口侧至所述净化气体出口侧,所述吸附载体的空间分布密度依次增大。

本发明第三方面提供了一种根据上述的气体净化装置或上述的气体净化方法在气体除尘中的应用。优选为在煤化工领域中气体除尘过程中的应用。但并不限于此。

本发明的有益效果:

本发明提供的气体净化装置,通过控制吸附载体在不同过滤区域的分布密度和流动速度,使得吸附载体表面吸附的焦油和灰分等污物不会过量,避免吸附载体之间达到互相黏连的程度,进而避免堵塞工况的发生。

附图说明

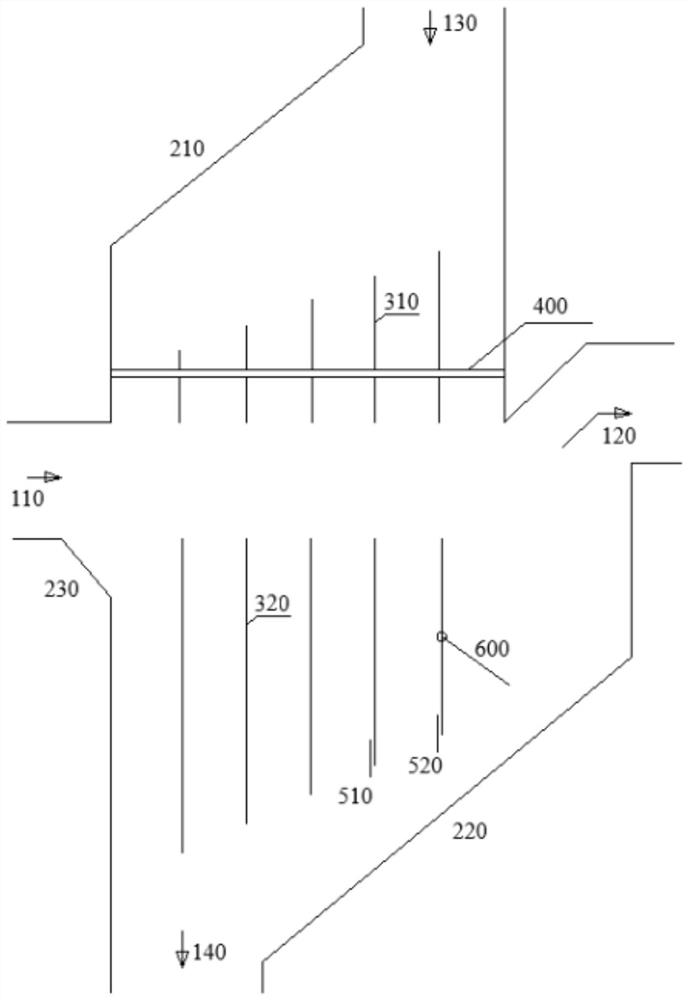

图1为本发明实施例1提供的变流速的错流颗粒床气体净化装置结构示意图。

图2为本发明实施例1中提供的分布器的俯视图。

图3为本发明实施例1中提供的分布器的侧视截面图。

图4为本发明实施例1中提供的第一挡板的结构示意图。

附图标记说明

110、气体入口;120、净化气体出口;130、吸附载体入口;140、吸附载体出口;

210、第一斜坡;220、第二斜坡;230、第三斜坡;

310、第一导流片;320、第二导流片;

400、分布器;410、分隔板;

510、第一挡板;520、第二挡板;530、滑道;540、轴封;550、转轴;560手柄;

600、转板。

具体实施方式

为使本发明更加容易理解,下面将结合实施例和附图来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

本发明实施例中用到的测试方法如下:

瓷球表面的污物吸附量测试方法为:取一定数量的吸附后的瓷球,称取瓷球的总重量。然后对瓷球进行高温灼烧,使污物中的可燃组分燃烧完全,再用振动方法去除瓷球表面附着的灰份,得到纯再生瓷球的重量,两者的重量差即为所吸附的污物重量。污物的重量除以瓷球数量即得到每一个瓷球上的平均吸附量。

【实施例1】

如图1所示,本实施例中的气体净化装置为一种变流速的错流颗粒床气体净化装置。该装置顶部设置有吸附载体入口130,底部设置有吸附载体出口140。左侧侧壁上设置有气体入口110,右侧侧壁上设置有净化气体出口120。吸附载体入口130和气体入口110之间的侧壁上设置有与水平方向角度为55°的第一斜坡210,该第一斜坡210与吸附载体入口130连接。吸附载体出口140与净化气体出口120之间的侧壁上设置有与水平方向角度为55°的第二斜坡220,该第二斜坡220与吸附载体出口140连接。在气体入口110与吸附载体出口140之间的侧壁上设置有与水平方向角度为55°的第三斜坡230,该第三斜坡230靠近气体入口110。

本实施例装置的上半部空腔内竖直设置有五个第一导流片310,下半部空腔内设置有五个第二导流片320。由左至右,第一导流片310的顶部与吸附载体入口130所在平面的垂直距离逐渐变小,第二导流片320的底部与吸附载体出口140所在平面的垂直距离逐渐变大。即,第一导流片310之间呈斜坡状,第二导流片320之间也呈斜坡状,且该斜坡与第一斜坡210和第二斜坡220均具有同向的倾斜方向。

本实施例的装置内部水平设置有分布器400,分布器400靠近第一导流片310的顶部一端。如图2和图3所示,分布器400内部设置有多个分隔板410。该多个分隔板410在分布器内均呈倒“V”字形。本实施例中分隔板410为角度固定连接结构,倒“V”字形锐角处的角度为55°。该多个分隔板410之间的间隔由左至右逐渐增大,间隔值分别为30、40、55、78、113、166。在不同的实施方式中,并不限制间隔值的单位,但是需要保证各间隔值均采用同一单位,例如可以同为毫米(mm)或厘米(cm)。

靠近最右侧的两片第二导流片320的下部分别设置有第一挡板510和第二挡板520。如图4所示,以第一挡板510为例,在第二导流片320上设置有两侧的滑道530,第一挡板510位于滑道530之间,通过位于装置外部的手柄560控制转轴550并进一步控制第一挡板510,使得第一挡板510在第二导流片320上上下移动,并通过轴封540进行固定。

在最右侧的第二导流片320下部设置有转板600,转板600一端固定在第二导流片320上,转板600的另一端以第二导流片320为转轴进行旋转。

本实施例提供的装置内部,由左至右依次分为稀相流过滤区、过渡流过滤区和密相流过滤区,该三个过滤区域中,瓷球的平均流速分别为5m/s、0.21m/s、0.03m/s,瓷球的平均分布密度分别为580kg/m

在靠近密相流过滤区的区域,瓷球以密相流速缓慢下移,并按照自然堆积角进行堆积,并且,净化气体出口120的位置设置在瓷球的堆积线以上,使得净化后气体能够顺利的排出装置。

【实施例2】

利用图1的变流速的错流颗粒床气体净化装置对煤热解过程中的含尘热解气体进行净化吸附。

在实验模拟热解器为压力6kPa工况下,净化前含尘热解气含尘量为4.5kg/m

以上所述的仅是本发明的优选实例。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,作为本领域的公知常识,还可以做出其它等同变型和改进,也应视为本发明的保护范围。