加热装置、加热设备、控制方法及存储介质

文献发布时间:2023-06-19 19:20:08

技术领域

本申请涉及加热装置技术领域,具体而言,涉及一种加热装置、加热设备、控制方法及存储介质。

背景技术

一些加热设备在加热介质的过程中,需要避免介质发生沸腾,例如低温慢煮机等。沸腾的介质存在安全隐患,可能导致用户烫伤或者设备损坏等问题。目前,此类加热设备缺乏沸腾控制方案,介质容易沸腾,进而造成不利影响。

发明内容

本申请旨在至少解决现有技术中存在的技术问题之一。为此,本申请提出一种加热装置、加热设备、控制方法及存储介质,在介质加热过程中对介质的沸腾进行控制,避免水沸腾,提高了安全性。

第一方面,本申请提供了一种加热装置,所述加热装置包括:发热体,设置于输液管路上,用于加热所述输液管路内的介质;检测单元,设置于所述输液管路上,用于检测所述介质的流量,并根据检测结果生成检测信号;控制单元,分别与所述发热体和所述检测单元电连接,用于接收所述检测信号,并在所述检测信号对应的流量小于参考流量时,控制所述发热体降低发热功率,所述参考流量为在所述输液管路处于当前驱动状态时,所述介质处于非沸腾状态下的流量。

根据本申请的加热装置,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

第二方面,本申请提供了一种加热设备,加热设备包括:水箱;根据前述实施例所述的加热装置,所述加热装置与所述水箱连接,并形成有输液管路,所述水箱内的水通过所述输液管路循环,所述加热装置用于加热所述输液管路内的水流。

根据本申请的加热设备,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

第三方面,本申请提供了一种加热装置,所述加热装置包括:发热体,设置于输液管路上,用于加热所述输液管路内的介质;流体泵,用于驱动所述输液管路中的介质流动;电流检测电路,与所述流体泵电连接,用于检测所述流体泵的负载电流,并根据所述负载电流的电流值生成所述检测信号;控制器,分别与所述发热体和所述电流检测电路电连接,用于接收所述检测信号,并在所述检测信号对应的电流值小于参考电流值时,控制所述发热体降低发热功率,所述参考电流值为所述流体泵在当前转速,且所述介质处于非沸腾状态下的负载电流的电流值。

第四方面,本申请提供了一种加热装置,所述加热装置包括:发热体,设置于输液管路上,用于加热所述输液管路内的介质;流量计,设置于所述输液管路上,用于测量所述介质的流量,并根据所述流量生成所述检测信号;控制器,分别与所述发热体和所述流量计电连接,用于接收所述检测信号,并在所述检测信号对应的流量小于参考流量时,控制所述发热体降低发热功率,所述参考流量为在所述输液管路处于当前驱动状态时,所述介质处于非沸腾状态下的流量。

根据本申请的加热装置,利用流量计对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

根据本申请的一个实施例,所述加热装置还包括第一温度传感器;所述第一温度传感器,设置于所述输液管路上,用于检测所述介质流经所述发热体前的第一温度;所述控制器,还用于根据所述检测信号和所述参考流量生成第一控制量,根据所述第一温度和目标温度确定第二控制量,并根据所述第一控制量和所述第二控制量调节所述发热体的发热功率。

第五方面,本申请提供了一种加热装置的控制方法,所述加热装置设置于输液管路上,所述控制方法包括:获取所述输液管路内的介质的流量;在所述流量小于参考流量时,降低所述加热装置的加热功率,所述参考流量为所述介质在当前流速,且处于非沸腾状态下的流量。

根据本申请的加热装置控制方法,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

第六方面,本申请提供了一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如前述实施例所述的加热装置的控制方法。

附图说明

本申请的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

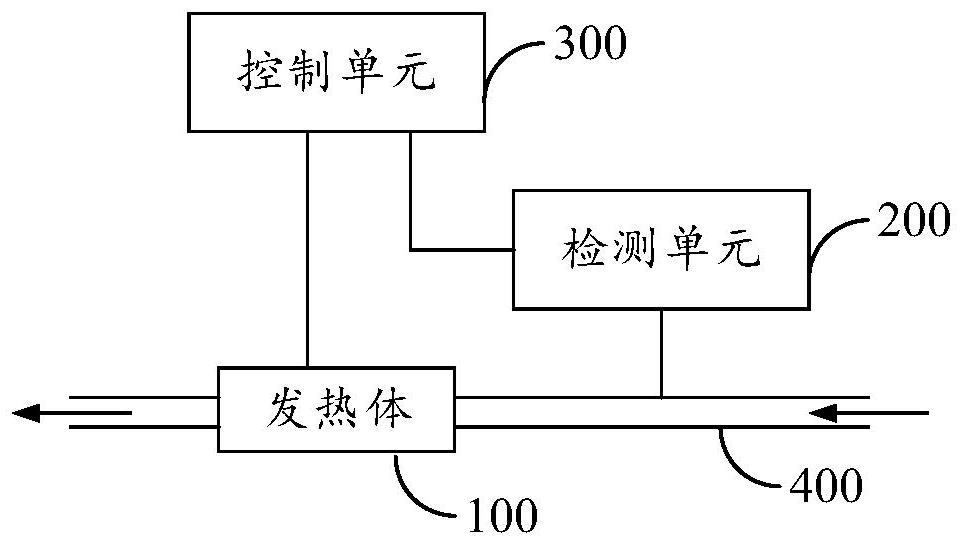

图1是本申请实施例提供的加热装置的结构示意图之一;

图2是本申请实施例提供的加热装置的结构示意图之二;

图3是本申请实施例提供的加热装置的结构示意图之三;

图4是本申请实施例提供的加热装置的结构示意图之四;

图5是本申请实施例提供的加热装置的控制逻辑图;

图6是本申请实施例提供的加热设备的结构示意图之一;

图7是本申请实施例提供的加热装置的结构示意图之五;

图8是本申请实施例提供的加热装置的结构示意图之六;

图9是本申请实施例提供的加热装置的控制方法的流程示意图;

图10是本申请实施例提供的加热设备的结构示意图之二;

图11是本申请实施例提供的加热设备的结构示意图之三;

图12是本申请实施例提供的加热设备的结构示意图之四;

图13是本申请实施例提供的加热设备的结构示意图之五;

图14是本申请实施例提供的加热设备的结构示意图之六。

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。

参照图1,根据本申请实施例的加热装置包括发热体100、检测单元200和控制单元300。加热装置与输液管路400连接,以加热输液管路400内的介质。发热体100和检测单元200均设置于输液管路上,控制单元300分别与发热体100和检测单元200电连接。发热体100用于加热输液管路400内的介质;检测单元200用于检测介质的流量,并根据检测结果生成检测信号;控制单元300用于接收检测信号,并在检测信号对应的流量小于参考流量时,控制发热体100降低发热功率,参考流量为在输液管路处于当前驱动状态时,介质处于非沸腾状态下的流量。

需要说明的是,本实施方式中的加热装置主要用于对流动的介质进行加热。在加热过程中,介质发生沸腾时会产生气泡,气泡会导致流量下降,故可以通过利用介质的流量判断介质是否发生沸腾,进而执行相应的控制。图1中的箭头表示介质方向,当然在一些实施例中介质方向还可以与图1中的方向相反。其中,介质可以为水或者各类油等,本实施方式以水作为介质为例进行说明。

由于液体在输液管路400中流动和循环,在一些实施例中,液体沸腾会导致流动不畅、蒸汽喷出导致烹饪设备无法工作,因此,需要防止输液管路400中的液体沸腾

在一些实施例中,输液管路400可以为供水设备上的水循环回路,如输液管路400的进水口和出水口均与水箱内的储水腔连通,储水腔内的水从进水口进入输液管路400,再从出水口流回储水腔。

在一些实施例中,输液管路400还可以为两个或多个装置之间的水路,如输液管路400设置于水箱和出水机构(水龙头等)之间,输液管路400的进水口与水箱连接,输液管路400的出水口与出水机构连接。

在一些实施例中,发热体100可以为厚膜加热器,其通常在基片上采用丝网印刷工艺形成发热膜层,基片可以为柱状,以形成加热通道,发热膜层产生的热量经基片辐射至加热通道内。加热通道与输液管路400连通,介质可以经一段输液管路400流入至加热通道,进行加热,再从加热通道流出。

在一些实施例中,发热体100还可以采用PTC陶瓷发热元件或者加热棒等,此类发热体100通常需要伸入至输液管路中。

在本实施方式中,检测单元200可以采用直接或者间接的方式检测输液管路400内的介质的流量,并将生成的检测信号传输至控制单元300。检测信号可以为电信号,其可以利用电压值或者电流值表征流量;或者检测信号还可以为数据流,其内容可以表征流量。

需要说明的是,输液管路400的驱动状态是指输液管路400在动力设备驱动下的状态,其可以理解为输液管路400内的介质提供动力的动力设备的输出状态。例如,输液管路400通过水泵驱动,水泵的转速为3000r/min,则输液管路400的驱动状态可以为水泵的转速为3000r/min。

作为一种示例,输液管路400以水泵驱动,水泵的设定转速为4000r/min。控制单元300接收到检测信号,并确定该检测信号对应的流量为9m

参照图2,在一些实施例中,控制单元300可以包括MCU310(MicrocontrollerUnit,微控制单元)。MCU310内部可以配置有相应的程序,以执行对检测信号的识别和判断过程。MCU310内部可以存储有参考流量对应的与检测信号内容相同类型的比对内容,该参考流量与比对内容直接的映射关系与检测信号与检测信号的内容之间的映射关系。MCU310从而可以直接将检测信号的内容与比对内容进行比较,确定检测信号对应的流量与参考流量之间的大小关系。

作为一种示例,检测信号的电压值用以表征流量,MCU310可以存储参考流量对应的参考电压值,MCU310接收到检测信号后,将检测信号的电压值与参考电压值进行比较,若检测信号的电压值小于参考电压值,则判定检测信号对应的流量小于参考流量,水发生沸腾;若检测信号的电压值等于参考电压值,则判定检测信号对应的流量等于参考流量,水未发生沸腾。

可以理解的是,发热体100的发热功率根据其工作特性可以由供电电源的电压值或者电流值决定,因此可以通过提高供电电源的电压值或者电流值来提高发热体100的发热功率,或者通过降低供电电源的电压值或者电流值来降低发热体100的发热功率。

在一些实施例中,MCU310存储有的控制程序,通过调用控制程序生成控制信号,该控制信号可以用于控制发热体100的供电电源,以控制发热体100。MCU310可以通过配置控制程序中相应的发热参数,生成相应的控制信号,以调整发热体100的发热功率。MCU310在判定检测信号对应的流量小于参考流量后,可以按照参考的比例或者幅度降低发热参数。

在一些实施例中,由于MCU310所生成的控制信号的电源较低,为提高对发热体100的驱动效果,控制单元300还可以包括驱动电路320,驱动电路320分别与MCU310和发热体100电连接。驱动电路320接收控制信号,并根据控制信号生成相应的驱动信号,将驱动信号传输至发热体100,以驱动发热体100。驱动电路320用于驱动发热体100运行,其具体类型可以根据发热体100的具体类型进行选择。例如,发热体100可以采用厚膜加热器,驱动电路320可以采用可控硅321。不同发热体100以及驱动电路320的具体结构及原理已有成熟的技术,本实施方式在此不再赘述。

根据本申请的加热装置,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

参照图2,在本申请的一些实施例中,输液管路400上设有流体泵500,检测单元200包括电流检测单元210;流体泵500用于驱动输液管路400中的介质流动;电流检测单元200与流体泵500电连接,用于获取流体泵500的负载电流,以检测介质的流量,并根据负载电流的电流值生成检测信号。流体泵500包括非自吸水泵和自吸水泵,非自吸水泵包括离心泵等不具有吸气功能的泵,自吸水泵包括真空离心泵等具有吸气功能的泵。在一些实施例中,流体泵500为离心泵。

可以理解的是,流体泵500的负载电流是指流体泵500在拖动负载时的实际工作电流。流体泵500的负载为介质,因此在介质发生沸腾,流量下降时,流体泵500的负载降低,相应的负载电流也会降低。

根据本申请的加热装置,通过检测流体泵500的负载电流来间间接判断输液管路400内的介质是否发生沸腾,使得介质的沸腾控制更精确。

在本申请的一些实施例中,控制单元300还用于在检测信号对应的电流值小于参考电流值时,判定检测信号对应的流量小于参考流量,参考电流值为流体泵500在当前转速,且介质处于非沸腾状态下的负载电流的电流值。

作为一种示例,MCU310可以存储参考电流值,MCU310接收到检测信号后,将检测信号的电流值与参考电流值进行比较,若检测信号的电流值小于参考电流值,则判定检测信号对应的流量小于参考流量,介质发生沸腾;若检测信号的电流值等于参考电流值,则判定检测信号对应的流量等于参考流量,介质未发生沸腾。

需要说明的是,流体泵500可以为流量可调的泵。根据不同的运行环境,流体泵500可能会以不同的转速运行。因此MCU310需要存储不同转速对应的参考电流值,并在接收到检测信号时,获取流体泵500的当前转速,再将检测信号的电流值与当前转速对应的参考电流值进行比较。

在一些实施例中,流体泵500可以由MCU310直接进行控制。MCU310还可以存储有流体泵控制程序,MCU310通过调用流体泵控制程序,控制流体泵500的运行。在此类实施例中,MCU310可以根据流体泵控制程序中的转速参数直接确定流体泵500的当前转速。

在一些实施例中,流体泵500也可以采用单独的控制器进行控制。在此类实施例中,MCU310需要与流体泵500的控制器进行通信,进而获取流体泵500的当前转速。

根据本申请实施例的加热装置,控制单元300将流体泵500的实际负载电流值与对应的参考电流值进行比较,从而更准确地判断输液管路400中的介质是否发生沸腾。

在本申请的一些实施例中,电流检测单元210可以包括采集放大单元211和模数转换单元212。采集放大单元211与流体泵500电连接,用于采集流体泵500的负载电流,并对负载电流进行放大,获得放大电流;模数转换单元212与采集放大单元211电连接,用于对放大电流进行数字采样,并根据采样值生成检测信号。

可以理解的是,为便于MCU310对检测信号进行识别与判断,可以先对流体泵500的负载电流进行预处理,获得适于MCU310进行处理的信号。流体泵500的负载电流不适于直接进行处理,因此需要对负载电流进行采集,例如,可以采用电流传感器或者对流体泵500的电回路利用电阻进行采集等。为便于对采样后的电流进行处理,提高精度,可以对采集后的电流进行放大,具体的,可以采样电流放大器等。为提高MCU310的识别准确性,还可以对放大后的电流进行数字采样,生成数字信号。电流信号的采集、放大和模数转换的具体电路结构及原理已有成熟的技术,本实施方式在此不再赘述。

参照图4,在本申请的一些实施例中,检测单元200还可以包括流量计220。流量计220设置于输液管路400上,且与控制单元300电连接。流量计220用于测量介质的流量,并根据流量生成检测信号。

在本实施方式中,控制单元300接收流量计220的传输的检测信号。控制单元300根据检测信号对应的流量与参考流量进行比较,在流量小于参考流量时,判定水发生沸腾;在流量等于参考流量时,判定介质未发生沸腾;其中,参考流量具体可以参照前述。流量计220的原理和使用方式均有成熟的技术,本实施方式在此不再赘述。

在本申请的一些实施例中,检测单元200还可以包括第一温度检测单元230;第一温度检测单元230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;控制单元300还用于根据检测信号和参考流量生成第一控制量,根据第一温度和目标温度确定第二控制量,并根据第一控制量和第二控制量调节发热体100的发热功率。

控制单元300包括MCU310,MCU310与第一温度检测单元230电连接,并接收第一温度检测单元230发送的信号,获得第一温度。MCU310还可以与发热体100电连接,并向发热体100发送控制信号,以控制发热体100的发热功率。第一温度检测单元230可以采用传感器件组成,如NTC(Negative Temperature Coefficient,负温度系数)热阻。

目标温度是指介质在加热装置的加热作用下所需要达到的温度。目标温度可以由用户输入,如用户输入92℃,则目标温度为92℃。或者,目标温度还可以由MCU310内存储的加热程序自动设置,例如加热程序根据本地时间确定对应的目标温度,晚上为90℃,白天为80℃等。目标温度的设定可以根据加热装置的应用场景进行设置,本实施方式对此不加以限制。

在一些实施例中,根据检测信号和参考流量生成第一控制量是指根据检测信号对应的流量与参考流量的差值生成第一控制量。在水未发生沸腾时,检测信号对应的流量与参考流量之间的差值为零,相应的第一控制量为零;在水发生沸腾时,检测信号对应的流量小于参考流量,相应的第一控制量可以根据两者的差值大小确定,具体数值可以根据需求设置。

在一些实施例中,根据第一温度和目标温度确定第二控制量是指根据第一温度与目标温度之间的差值生成第二控制量。在第一温度小于目标温度时,第二控制量可以根据两者的差值大小确定,具体数值可以根据需求设置;在第一温度等于目标温度时,第二控制量可以为零。

在本实施方式中,控制量用于表示对发热体100的发热功率的调节量,其可以采用电信号的形式。第一控制量表示根据流量判断是否沸腾所确定的对发热体100的发热功率的调节量,第二控制量表示根据介质所需要达到的目标温度所确定的对发热体100的发热功率的调节量。MCU310第一控制量和第二控制量进行叠加,根据叠加后的控制量控制发热体100的发热功率。其中,叠加方式包括直接相加或者去平均数或者加权平均等方式进行叠加。

根据本申请的加热装置,通过将第一控制量和第二控制量进行叠加,再根据叠加后的控制量控制发热体100的发热功率,从而在避免介质沸腾的前提下,将介质加热至目标温度。

在本申请的一些实施例中,检测单元200还可以包括第二温度检测单元240;第二温度检测单元240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制单元300还用于根据检测信号和参考流量生成第一控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量和第三控制量调节发热体100的发热功率。

控制单元300包括MCU310,MCU310与第二温度检测单元240电连接,并接收第二温度检测单元240发送的信号,获得第二温度。MCU310还可以与发热体100电连接,并向发热体100发送控制信号,以控制发热体100的发热功率。第二温度检测单元240也可以采用传感器件组成,如NTC热阻。

在一些实施例中,根据第二温度和沸点确定第三控制量是指根据第二温度和沸点之间的差值生成第三控制量。在第二温度小于沸点时,第三控制量可以根据两者的差值大小确定,具体数值可以根据需求设置;在第二温度等于沸点时,第三控制量可以为零。第一控制量的确定方式可以参照前述实施例。

第二温度表示介质从发热体100流出的输出温度,若第二温度大于或者等于沸点,则说明介质已经沸腾。为进一步避免介质发生沸腾,可以根据沸点设置最高允许输出温度,并在第二温度达到最高允许输出温度时,降低发热体100的发热功率。其中,最高允许输出温度与沸点之间可以设置裕量,即最高允许输出温度=沸点-裕量,该裕量可以为1~2℃。

根据本申请的加热装置,通过将第一控制量和第三控制量进行叠加,再根据叠加后的控制量控制发热体100的发热功率,将介质流出的输出温度控制在最高允许输出温度之下,从而有效地避免介质沸腾。

在本申请的一些实施例中,检测单元200还可以包括第一温度检测单元230和第二温度检测单元240;第一温度检测单元230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;第二温度检测单元240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制单元300还用于根据检测信号和参考流量生成第一控制量,根据第一温度和目标温度确定第二控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量、第二控制量和第三控制量调节发热体100的发热功率。

控制单元300包括MCU310,MCU310分别第一温度检测单元230与第二温度检测单元240电连接,并接收第一温度检测单元230和第二温度检测单元240发送的信号,获得第一温度和第二温度。第一控制量、第二控制量和第三控制量的确定方式可以参照前述实施例。

参照图5,在本实施方式中,发热体100的控制策略为将第一控制量、第二控制量和第三控制量进行叠加,并利用叠加后的控制量控制发热体100的发热功率。图5中的参考电流为流体泵500在当前转速,且介质处于非沸腾状态下的电流;负载电流为流体泵500的实际电流,通过电流检测单元210获取;第一温度为介质流经发热体100前的温度,通过第一温度检测单元230获取;第二温度为介质流经发热体100后的温度,通过第二温度检测单元240获取;目标温度和最高允许输出温度参见前述。

根据本申请实施例的加热装置,通过目标水温控制环路的基础上,加入了输出温度反馈与控制环路和流体泵电流反馈与控制环路,将输出温度限制在最高允许输出温度及以下,避免介质发生沸腾现象,提高了加热装置的安全性。

在本申请的一些实施例中,检测单元200还可以包括气压传感器250。气压传感器250与控制单元300电连接,用于检测加热装置所处环境的气压,并根据气压生成气压信号;控制单元300还用于根据气压信号确定介质的沸点。

控制单元300包括MCU310,MCU310与气压传感器250电连接。MCU310有内部存储气压与沸点之间的对应关系。MCU310根据气压信号对应的气压以及该气压与沸点之间的对应关系确定相应的沸点。

在本申请的一些实施例中,检测单元200还可以包括高度计260。高度计260与控制单元300电连接,用于检测加热装置所处环境的海拔高度,并根据海拔高度生成高度信号;控制单元300还用于根据高度信号确定介质的沸点。

控制单元300包括MCU310,MCU310与高度计260电连接。MCU310内部存储海拔高度与沸点之间的对应关系。MCU310根据高度信号对应的海拔高度以及该海拔高度与沸点之间的对应关系确定相应的沸点。

根据本申请实施例的加热装置,可以准确确定介质在加热装置所处环境下的沸点,进而更精准地加热介质,而不使介质沸腾,提高了加热装置的安全性。

参照图6,本申请的实施例还提供了一种加热设备。加热设备包括:包括水箱600和根据前述的加热装置,加热装置与水箱600连接,并形成有输液管路400,水箱600内的水通过输液管路循环,加热装置400用于加热输液管路内的水流。

根据本申请的加热设备,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

在本实施方式中,加热设备结合参考水温控制环路、输出温度反馈与控制环路和流体泵电流反馈与控制环路进行控制,在对水箱600内的水进行加热时,水温限制在最高允许输出温度及以下,避免水流发生沸腾现象,提高了加热设备的安全性。

参照图7,本申请的实施例还提供了一种加热装置。加热装置包括发热体100、流体泵500、电流检测电路700和控制器800。发热体100设置于输液管路400上,用于加热输液管路400内的介质;流体泵500用于驱动输液管路400中的介质流动;电流检测电路700与流体泵500电连接,用于检测流体泵500的负载电流,并根据负载电流的电流值生成检测信号;控制器800分别与发热体100和电流检测电路700电连接,用于接收检测信号,并在检测信号对应的电流值小于参考电流值时,控制发热体100降低发热功率,参考电流值为流体泵500在当前转速,且介质处于非沸腾状态下的负载电流的电流值。

可以理解的是,流体泵500的负载电流是指流体泵500在拖动负载时的实际工作电流。流体泵500的负载为介质,因此在介质发生沸腾,流量下降时,流体泵500的负载降低,相应的负载电流也会降低。

作为一种示例,控制器800可以存储参考电流值,控制器800接收到检测信号后,将检测信号的电流值与参考电流值进行比较,若检测信号的电流值小于参考电流值,则判定检测信号对应的流量小于参考流量,介质发生沸腾;若检测信号的电流值等于参考电流值,则判定检测信号对应的流量等于参考流量,介质未发生沸腾。

需要说明的是,流体泵500可以为流量可调的泵。根据不同的运行环境,流体泵500可能会以不同的转速运行。因此控制器800需要存储不同转速对应的参考电流值,并在接收到检测信号时,获取流体泵500的当前转速,再将检测信号的电流值与当前转速对应的参考电流值进行比较。

在本申请的一些实施例中,电流检测电路700可以包括采集放大电路710和模数转换器720。采集放大电路710与流体泵500电连接,用于采集流体泵500的负载电流,并对负载电流进行放大,获得放大电流;模数转换器720与采集放大电路710电连接,用于对放大电流进行数字采样,并根据采样值生成检测信号。

可以理解的是,为便于控制器800对检测信号进行识别与判断,可以先对流体泵500的负载电流进行预处理,获得适于控制器800进行处理的信号。流体泵500的负载电流不适于直接进行处理,因此需要对负载电流进行采集,例如,可以采用电流传感器或者对流体泵500的电回路利用电阻进行采集等。为便于对采样后的电流进行处理,提高精度,可以对采集后的电流进行放大,具体的,可以采样电流放大器等。为提高控制器800的识别准确性,还可以对放大后的电流进行数字采样,生成数字信号。电流信号的采集、放大和模数转换器的具体电路结构及原理已有成熟的技术,本实施方式在此不再赘述。

在本申请的一些实施例中,加热装置还可以包括第一温度传感器230。第一温度传感器230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第一温度和目标温度确定第二控制量,并根据第一控制量和第二控制量调节发热体100的发热功率。

根据本申请的加热装置,通过将第一控制量和第二控制量进行叠加,再根据叠加后的控制量控制发热体100的发热功率,从而在避免介质沸腾的前提下,将介质加热至目标温度。

在本申请的一些实施例中,加热装置还可以包括第二温度传感器240;第二温度传感器240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量和第三控制量调节发热体100的发热功率。

根据本申请的加热装置,通过将第一控制量和第三控制量进行叠加,再根据叠加后的控制量控制发热体100的发热功率,将介质流出的输出温度控制在最高允许输出温度之下,从而有效地避免介质沸腾。

在本申请的一些实施例中,加热装置还包括第一温度传感器230和第二温度传感器240;第一温度传感器230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;第二温度传感器240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第一温度和目标温度确定第二控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量、第二控制量和第三控制量调节发热体100的发热功率。

控制器800分别第一温度检测单元230与第二温度检测单元240电连接,并接收第一温度检测单元230和第二温度检测单元240发送的信号,获得第一温度和第二温度。第一控制量、第二控制量和第三控制量的确定方式可以参照前述实施例。

根据本申请实施例的加热装置,通过目标水温控制环路的基础上,加入了输出温度反馈与控制环路和流体泵电流反馈与控制环路,将输出温度限制在最高允许输出温度及以下,避免介质发生沸腾现象,提高了加热装置的安全性。

需要说明的是,本实施方式中的水箱连接机构的相关结构的描述可以参照前述各实施例的描述。并且本实施方式中也可以包括前述各实施例中提及但未在本实施例中提及的结构。

参照图8,本申请的实施例还提供了一种加热装置。加热装置包括发热体100、流量计220和控制器800:发热体100设置于输液管路400上,用于加热输液管路400内的介质;流量计220设置于输液管路400上,用于测量介质的流量,并根据流量生成检测信号;控制器800分别与发热体100和流量计220电连接,用于接收检测信号,并在检测信号对应的流量小于参考流量时,控制发热体100降低发热功率,参考流量为在输液管路400处于当前驱动状态时,介质处于非沸腾状态下的流量。

需要说明的是,本实施方式中的加热装置主要用于对流动的介质进行加热。在加热过程中,介质发生沸腾时会产生气泡,气泡会导致流量下降,故可以通过利用介质的流量判断介质是否发生沸腾,进而执行相应的控制。图8中的箭头表示介质方向,当然在一些实施例中介质方向还可以与图8中的方向相反。其中,介质可以为水或者各类油等,本实施方式以水作为介质为例进行说明。

需要说明的是,输液管路400的驱动状态是指输液管路400在动力设备驱动下的状态,其可以理解为输液管路400内的介质提供动力的动力设备的输出状态。例如,输液管路400通过水泵驱动,水泵的转速为3000r/min,则输液管路400的驱动状态可以为水泵的转速为3000r/min。

作为一种示例,输液管路400以水泵驱动,水泵的设定转速为4000r/min。控制单元300接收到检测信号,并确定该检测信号对应的流量为9m

控制器800接收流量计220的传输的检测信号。控制器800根据检测信号对应的流量与参考流量进行比较,在流量小于参考流量时,判定水发生沸腾;在流量等于参考流量时,判定介质未发生沸腾。流量计220的原理和使用方式均有成熟的技术,本实施方式在此不再赘述。

根据本申请的加热装置,利用流量计220对输水管路400内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

在本申请的一些实施例中,加热装置还可以包括第一温度传感器230。第一温度传感器230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第一温度和目标温度确定第二控制量,并根据第一控制量和第二控制量调节发热体100的发热功率。

在本申请的一些实施例中,加热装置还包括第二温度传感器240;第二温度传感器240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量和第三控制量调节发热体100的发热功率。

在本申请的一些实施例中,加热装置还包括第一温度传感器230和第二温度传感器240;第一温度传感器230设置于输液管路400上,用于检测介质流经发热体100前的第一温度;第二温度传感器240设置于输液管路400上,用于检测介质流经发热体100后的第二温度;控制器800还用于根据检测信号和参考电流值生成第一控制量,根据第一温度和目标温度确定第二控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量、第二控制量和第三控制量调节发热体100的发热功率。

第一控制量、第二控制量和第三控制量的相关内容可以参照前述实施例,本实施方式在此不在赘述。根据本申请实施例的加热装置,通过目标水温控制环路的基础上,加入了输出温度反馈与控制环路和流体泵电流反馈与控制环路,将输出温度限制在最高允许输出温度及以下,避免介质发生沸腾现象,提高了加热装置的安全性。

需要说明的是,本实施方式中的水箱连接机构的相关结构的描述可以参照前述各实施例的描述。并且本实施方式中也可以包括前述各实施例中提及但未在本实施例中提及的结构。

参照图9,本申请的实施例还提供了一种加热装置的控制方法。加热装置设置于输液管路上,控制方法可以包括以下步骤:

S910:获取输液管路内的介质的流量。

S920:在流量小于参考流量时,降低加热装置的加热功率,参考流量为介质在当前流速,且处于非沸腾状态下的流量。

本申请实施例的加热装置的控制方法,执行主体可以为加热装置中能够实现该控制方法的功能模块或功能实体,如MCU(Microcontroller Unit,微控制单元)等。当然,执行主体还可以其他类型具有相似功能的装置。加热装置的具体组成结构可以参照前述实施例,本实施方式以MCU作为执行主体进行说明。

本实施方式中的加热装置主要用于对流动的介质进行加热。在加热过程中,介质发生沸腾时会产生气泡,气泡会导致流量下降,故可以通过利用介质的流量判断介质是否发生沸腾,进而执行相应的控制。

需要说明的是,获取输液管路内的介质的流量可以通过利用检测装置间接或者直接的方式对流量进行检测。例如,直接检测可以采用流量计进行检测输液管路内的介质的流量,MCU接收流量计传输的信号,以获取流量。或者输液管路中设有流体泵,流体泵按照参考的流量或者转速运行,在不同的流量或者转速下,其电流不同,故也可以通过电流检测单元检测流体泵的电流,间接检测输液管路内的介质的流量,MCU接收电流检测单元传输的信号,以获取流量。

需要说明的是,输液管路400的驱动状态是指输液管路400在动力设备驱动下的状态,其可以理解为输液管路400内的介质提供动力的动力设备的输出状态。例如,输液管路400通过水泵驱动,水泵的转速为3000r/min,则输液管路400的驱动状态可以为水泵的转速为3000r/min。

作为一种示例,输液管路400以水泵驱动,水泵的设定转速为4000r/min。控制单元300接收到检测信号,并确定该检测信号对应的流量为9m

根据本申请的加热装置控制方法,通过对输水管路内介质的实际流量进行检测,将其与未沸腾状态下的流量进行比较,从而有效地判断是否发生沸腾,并在沸腾情况下降低发热功率,避免了水持续沸腾,提高了加热装置的安全性。

在本申请的一些实施例中,获取输液管路内的介质的流量可以包括:获取驱动输液管路内介质流动的流体泵的电流信号;根据电流信号确定输液管路内的介质的流量。

在本实施方式中,输液管路中设有流体泵,通过检测输液管路上的流体泵的电流,间接检测输液管路内的介质的流量。流体泵上可以设置电流采集放大电电路和模数转换器等元件,以对流体泵的负载电流进行检测,并将检测到信号传输至MCU。

在本申请的一些实施例中,在流量小于参考流量时,降低加热装置的加热功率,包括:将电流信号的电流值与参考电流值进行比对;在比对结果为电流信号的电流值小于参考电流值时,判定流量小于参考流量,降低加热装置的加热功率,参考电流值为流体泵在当前转速,且介质处于非沸腾状态下的负载电流的电流值。

流体泵的负载电流是指流体泵在拖动负载时的实际工作电流。流体泵的负载为介质,因此在介质发生沸腾,流量下降时,流体泵的负载降低,相应的负载电流也会降低。本实施方式通过检测流体泵的负载电流来间间接判断输液管路内的水是否发生沸腾,使得水的沸腾控制更精确。

根据本申请实施例的加热装置的控制方法,通过将流体泵的实际负载电流值与对应的参考电流值进行比较,从而更准确地判断输液管路中的介质是否发生沸腾,使得水的沸腾控制更精确。

在本申请的一些实施例中,获取输液管路内的介质的流量,包括:获取检测输液管路内介质流量的流量计的流量信号;根据流量信号确定输液管路内的介质的流量。

MCU接收流量计的传输的检测信号。控制单元根据检测信号对应的流量与参考流量进行比较,在流量小于参考流量时,判定水发生沸腾;在流量等于参考流量时,判定介质未发生沸腾;其中,参考流量具体可以参照前述。流量计的原理和使用方式均有成熟的技术,本实施方式在此不再赘述。

在本申请的一些实施例中,控制方法还包括:获取介质流经加热装置前的第一温度;根据流量和参考流量生成第一控制量,根据第一温度和目标温度确定第二控制量,并根据第一控制量和第二控制量调节发热体的发热功率。

第一温度可以通过温度传感器进行检测,温度传感器可以设置在输液管路的进水口,温度传感器可以采用NTC(Negative Temperature Coefficient,负温度系数)热阻等。MCU与该温度传感器连接,并接收该温度传感器反馈的温度信号,进而获取介质流经加热装置前的第一温度。

目标温度是指介质在加热装置的加热作用下所需要达到的温度。目标温度可以由用户输入,如用户输入92℃,则目标温度为92℃。或者,目标温度还可以由MCU内存储的加热程序自动设置,例如加热程序根据本地时间确定对应的目标温度,晚上为80℃,白天为90℃等。目标温度的设定可以根据加热装置的应用场景进行设置,本实施方式对此不加以限制。

在一些实施例中,根据检测信号和参考流量生成第一控制量是指根据检测信号对应的流量与参考流量的差值生成第一控制量。在水未发生沸腾时,检测信号对应的流量与参考流量之间的差值为零,相应的第一控制量为零;在水发生沸腾时,检测信号对应的流量小于参考流量,相应的第一控制量可以根据两者的差值大小确定,具体数值可以根据需求设置。

在一些实施例中,根据第一温度和目标温度确定第二控制量是指根据第一温度与目标温度之间的差值生成第二控制量。在第一温度小于目标温度时,第二控制量可以根据两者的差值大小确定,具体数值可以根据需求设置;在第一温度等于目标温度时,第二控制量可以为零。

在本实施方式中,控制量用于表示对发热体的发热功率的调节量,其可以采用电信号的形式。第一控制量表示根据流量判断是否沸腾所确定的对发热体的发热功率的调节量,第二控制量表示根据介质所需要达到的目标温度所确定的对发热体的发热功率的调节量。MCU第一控制量和第二控制量进行叠加,根据叠加后的控制量控制发热体的发热功率。

根据本申请的加热装置,通过将第一控制量和第二控制量进行叠加,再根据叠加后的控制量控制发热体的发热功率,从而在避免介质沸腾的前提下,将介质加热至目标温度。

在本申请的一些实施例中,控制方法还包括:获取介质流经加热装置后的第二温度;根据流量和参考流量生成第一控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量和第三控制量调节加热装置的加热功率。

第二温度可以通过温度传感器进行检测,温度传感器可以设置在输液管路的出水口,温度传感器可以采用NTC(Negative Temperature Coefficient,负温度系数)热阻等。MCU与该温度传感器连接,并接收该温度传感器反馈的温度信号,进而获取介质流经加热装置前的第二温度。

第二温度表示介质从发热体流出的输出温度,若第二温度大于或者等于沸点,则说明介质已经沸腾。为进一步避免介质发生沸腾,可以根据沸点设置最高允许输出温度,并在第二温度达到最高允许输出温度时,降低发热体的发热功率。其中,最高允许输出温度与沸点之间可以设置裕量,即最高允许输出温度=沸点-裕量,该裕量可以为1~2℃。

根据本申请的加热装置,通过将第一控制量和第三控制量进行叠加,再根据叠加后的控制量控制发热体的发热功率,将介质流出的输出温度控制在最高允许输出温度之下,从而有效地避免介质沸腾。

在本申请的一些实施例中,控制方法还包括:获取介质流经加热装置前的第一温度和流经加热装置后的第二温度;根据流量和参考流量生成第一控制量,根据第一温度和目标温度确定第二控制量,根据第二温度和介质的沸点确定第三控制量,并根据第一控制量、第二控制量和第三控制量调节加热装置的加热功率。

第一温度和第二温度的获取方式可以参见前述实施例,第一控制量、第二控制量和第三控制量的确定方式可以参照前述实施例。

参照图5,在本实施方式中,发热体的控制策略为将第一控制量、第二控制量和第三控制量进行叠加,并利用叠加后的控制量控制发热体的发热功率。图5中的参考电流为流体泵在当前转速,且介质处于非沸腾状态下的电流;负载电流为流体泵的实际电流,通过电流检测单元获取;第一温度为介质流经发热体前的温度,通过第一温度检测单元获取;第二温度为介质流经发热体后的温度,通过第二温度检测单元获取;目标温度和最高允许输出温度参见前述。

根据本申请实施例的加热装置,通过目标水温控制环路的基础上,加入了输出温度反馈与控制环路和流体泵电流反馈与控制环路,将输出温度限制在最高允许输出温度及以下,避免介质发生沸腾现象,提高了加热装置的安全性。

在本申请的一些实施例中,控制方法还包括:获取气压传感器的气压信号;根据气压信号确定介质的沸点。

MCU与气压传感器电连接,MCU有内部存储气压与沸点之间的对应关系。MCU根据气压信号对应的气压以及该气压与沸点之间的对应关系确定相应的沸点。其中,海拔高度与沸点之间的对应关系已为公知,本实施方式在此不再赘述。

在本申请的一些实施例中,控制方法还包括:获取高度计的高度信号;根据高度信号确定介质的沸点。

MCU与高度计电连接,MCU内部存储海拔高度与沸点之间的对应关系。MCU310根据高度信号对应的海拔高度以及该海拔高度与沸点之间的对应关系确定相应的沸点。其中,海拔高度与沸点之间的对应关系已为公知,本实施方式在此不再赘述。

本申请实施例还提供了一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如前述实施例的加热装置的控制方法。

该计算机程序被处理器执行时实现上述加热装置的控制方法实施例的各个过程,且能达到相同的技术效果,为避免重复,这里不再赘述。

参照图10-图14,本申请的实施例还提供了一种烹饪设备。烹饪设备可以包括根据前述实施例中的加热装置。该烹饪设备包括机体1000、对接管路组件1100、驱动泵组件1200、加热装置1300和外接液体容器1400。

机体1000包括底座1010和壳体1020,底座1010和壳体1020围合形成安装腔1030。对接管路组件1100包括进水口1110,机体1000具有外接侧1040,进水口1110位于外接侧1040,外接侧1040用于与外接液体容器1400配合,进水口1110用于与外接液体容器1400上的第二对接口1410的连通。驱动泵组件1200包括流体泵500,流体泵500与进水口1110连通,用于与外接液体容器1400建立液体流动通道。加热装置1300用于对引入烹饪主机1500内的液体进行加热。流体泵500和加热装置1300均位于安装腔1030体内,在烹饪主机1500的竖直方向上,流体泵500和加热装置1300位于进水口1110的上方,以使流体泵500和加热装置1300内的液体能够在重力作用下流动至进水口1110。外接液体容器1400具有第二对接口1410,外接液体容器1400能够并排地放置在机体1000的外接侧1040,且烹饪主机1500的进水口1110能够与第二对接口1410可拆卸的密封连通。

当烹饪主机1500工作时,通过驱动泵组件1200将外接液体容器1400内的液体依次经第二对接口1410和进水口1110抽入机体1000内,并通过加热装置1300对引入烹饪主机1500内的液体进行加热,再将加热后的液体依次经进水口1110和第二对接口1410排出至外接液体容器1400内,用以加热外接液体容器1400内的食品。在加热过程中,液体不断地在烹饪主机1500和外接液体容器1400之间循环,以通过烹饪主机1500加热外接液体容器1400中的液体。在一些实施例中,烹饪设备为低温慢煮机,外接液体容器1400中的液体的最高温不超过1000摄氏度,液体在烹饪设备中保持非沸腾状态以保证烹饪设备的正常运行和食物低温慢煮的烹饪效果。

烹饪主机1500还包括电路板组件1600,电路板组件1600设置于安装腔1030内,气压传感器250设置在电路板组件1600上。

本申请的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本申请的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

在本申请的描述中,“多个”的含义是两个或两个以上。

根据本申请实施例的…的其他构成例如…和…等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本申请的实施例,本领域的普通技术人员可以理解:在不脱离本申请的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本申请的范围由权利要求及其等同物限定。