叠氮化铅复合物及其制备方法、用途

文献发布时间:2023-06-19 19:33:46

技术领域

本申请实施例涉及一种起爆药及其制备技术,尤其涉及一种叠氮化铅复合物及其制备方法、叠氮化铅复合物的用途。

背景技术

起爆药作为起爆装置中的始发能源,能够在静电、火焰、摩擦、撞击等极低的能量刺激下,快速地完成燃烧转爆轰,进而起爆第二级装药。其通常被压装于各类火工品中,进而在各种武器系统、航天航空系统中发挥作用。传统的火工品、起爆装置的装药体积较大、装药量较大、装药尺寸固定,压药的装药方式通常被采用。然而,随着一些微型武器的发展,微起爆装置内的装药腔较小、要求的装药量较少、药剂尺寸更小,传统的压药方式难以应用于微起爆装置。

叠氮化铅作为应用百年之久的起爆药,具有优异的起爆能力、较高的安全性能和化学稳定性等优点。然而叠氮化铅的制备通常都是以硝酸铅和叠氮化钠反应制备,这种方法制备的叠氮化铅尺寸较大,且为粉末状材料,难以满足微型起爆装置的应用要求。目前仍未发现能够实际应用在微起爆装置中的起爆药剂。因此,设计合理的制备方法,制备纳米尺度且能够直接成型的叠氮化铅,可以满足微起爆装置的要求,促进叠氮化铅更广泛的应用。

发明内容

有鉴于此,本申请实施例提供一种叠氮化铅复合物及其制备方法、用途,能够制备出粒度更细小、容易装填的起爆药。

根据本申请的第一方面,提供一种叠氮化铅复合物的制备方法,包括以下处理步骤:

选取适量的氢氧化钠、可溶性铅盐、有机盐并将其分别溶于蒸馏水,配制氢氧化钠溶液、可溶性铅盐溶液、有机盐溶液;使氢氧化钠溶液的浓度维持在1.66 wt%~2.17 wt%、可溶性铅盐溶液的浓度维持在2.83 wt%~3.29 wt%、有机盐溶液的浓度维持在1.21 wt%~1.74wt%;

按体积比为1:0.85~1:1.13的比例,在铅盐溶液中添加有机盐溶液并搅拌,边搅拌边加入适量氢氧化钠溶液,得到混合溶液;使混合溶液的pH值维持在7.5至13;

对混合溶液进行加热,使其温度维持在85℃~98℃,在加热的混合溶液中持续通入氮气,反应第一设定时长后,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅;

选取第一设定质量比的层状氢氧化铅和聚乙烯醇粉末,放入蒸馏水中,加热至82℃~94℃,不断搅拌至聚乙烯醇溶解、体系分散均匀,得到层状氢氧化铅及聚乙烯醇分散液;

将层状氢氧化铅及聚乙烯醇分散液置入模具中,将模具置于液氮后得到设定形状的聚乙烯醇及层状氢氧化铅;或将层状氢氧化铅及聚乙烯醇分散液快速挤压至液氮中,得到球状的聚乙烯醇及层状氢氧化铅;

将聚乙烯醇及层状氢氧化铅进行冷冻干燥第二设定时长后,取出备用;

取适量叠氮化钠粉末溶液水中配制成设定浓度的叠氮化钠溶液,将叠氮化钠溶液置于冰浴环境;按第二设定质量比取干燥后的聚乙烯醇及层状氢氧化铅置于叠氮化钠溶液中,并加入设定浓度的盐酸溶液,静置反应第三设定时长,得到反应物;

对反应物进行洗涤后干燥,得到叠氮化铅复合物。

在一些可选的实施例中,所述有机盐包括以下至少之一:

酒石酸钠、苯甲酸钠、乙二酸钠、丁二酸钠、水杨酸钠;

所述可溶性铅盐包括以下至少之一:乙酸铅、硝酸铅。

在一些可选的实施例中,所述第一设定时长为10小时~26小时;所述第二设定时长为45小时~60小时;所述第三设定时长为5min~90min。

在一些可选的实施例中,所述第一设定质量比为,层状氢氧化铅和聚乙烯醇粉末的质量比维持在13~6;

所述第二设定质量比为,聚乙烯醇及层状氢氧化铅和叠氮化钠溶液的质量比为4.3~10.7。

在一些可选的实施例中,所述模具为圆柱状模具,所述模具的内径为:0.3mm~100mm。

在一些可选的实施例中,所述将层状氢氧化铅及聚乙烯醇分散液快速挤压至液氮中,包括:

选用内径为0.7mm~1.04mm的注射器抽取将层状氢氧化铅及聚乙烯醇分散液,通过注射器的出液口向液氮中挤压层状氢氧化铅及聚乙烯醇分散液;注射器的出液口的口径为0.02mm~0.08mm。

在一些可选的实施例中,所述设定浓度的叠氮化钠溶液的浓度为0.17mol/L~0.54mol/L,所述设定浓度的盐酸溶液的浓度为23%~57%。

在一些可选的实施例中,所述叠氮化铅复合物中有机物的含量为31wt%~42wt%,叠氮化铅的含量为58wt%~69wt%。

根据本申请的第二方面,提供一种叠氮化铅复合物,所述叠氮化铅复合物采用上述的叠氮化铅复合物的制备方法制备得到。

根据本申请的第三方面,提供一种叠氮化铅复合物的用途,所述叠氮化铅复合物用作起爆药。

本申请实施例的技术方案,在所制备的叠氮化铅复合物中,有机插层中的阴离子是可调的,因此可以有效调节后续材料中叠氮化铅的含量,使叠氮化铅和有机物均匀分布在复合材料中。本申请实施例中,可以根据模具的形状及容量等,制备出不同尺度、形状及大小的叠氮化铅复合物,从而可以满足异形或微型起爆装置的装药需求。聚乙烯醇和层状氢氧化铅等原材料易得,从而使本申请实施例的叠氮化铅复合物的制备过程简单、高效,且可批量化生产。

附图说明

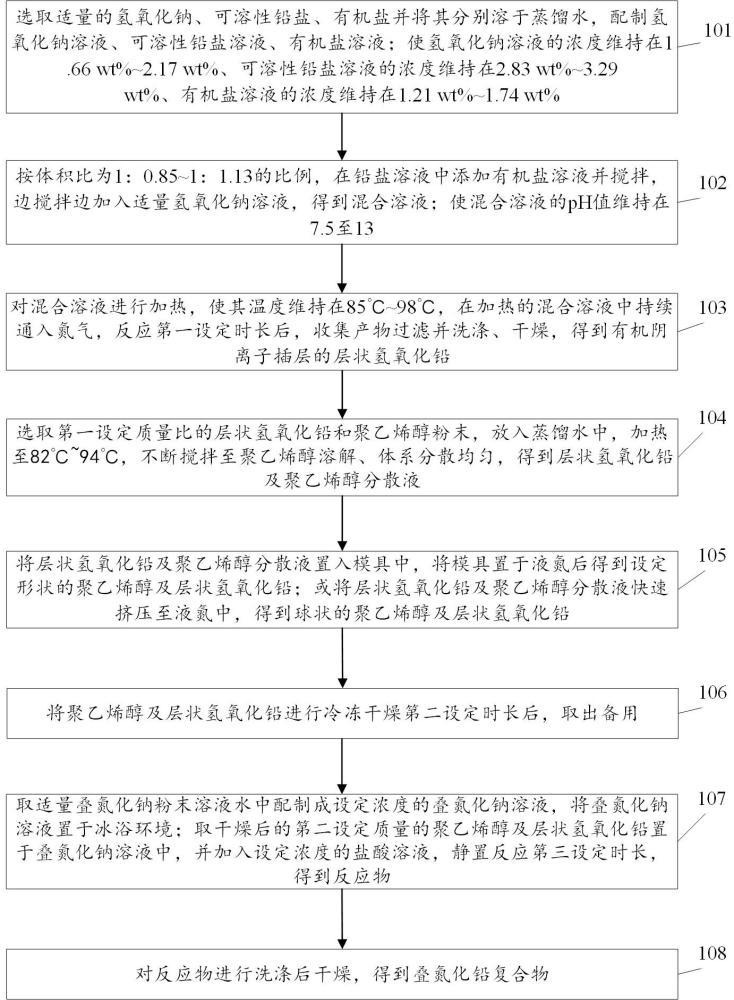

图1为本申请实施例提供的叠氮化铅复合物的制备方法的流程示意图。

具体实施方式

以下详细阐明本申请实施例技术方案的实质。

本申请实施例的技术方案的主要原理包括,有机-无机层状氢氧化物具有制备简单、成本低、环保、功能丰富、纳米尺度等诸多优点,层板金属元素在均匀分散,层间阴离子可调,可选择有机小分子为插层阴离子,能提高材料中叠氮化物的含量。利用PVA在高温时较低的粘性将其与层状氢氧化铅在水中形成分散液,将其快速置于液氮中塑形,通过模具的不同可以制备不同形状的材料。冷冻干燥时,冰晶升华在材料中能形成发达的孔结构和高的比表面积,保证了叠氮化反应的进行。

图1为本申请实施例提供的叠氮化铅复合物的制备方法的流程示意图,如图1所示,本申请实施例的叠氮化铅复合物的制备方法包括以下处理步骤:

步骤101,选取适量的氢氧化钠、可溶性铅盐、有机盐并将其分别溶于蒸馏水,配制氢氧化钠溶液、可溶性铅盐溶液、有机盐溶液;使氢氧化钠溶液的浓度维持在1.66 wt%~2.17 wt%、可溶性铅盐溶液的浓度维持在2.83 wt%~3.29 wt%、有机盐溶液的浓度维持在1.21 wt%~1.74 wt%。

本申请实施例中,氢氧化钠溶液的浓度维持在1.66 wt%~2.17 wt%、可溶性铅盐溶液的浓度维持在2.83 wt%~3.29 wt%、有机盐溶液的浓度维持在1.21 wt%~1.74 wt%。作为一种示例,氢氧化钠溶液的浓度可以为1.96 wt%、1.93 wt%、1.90 wt%、2.00 wt%、2.02wt%、2.05 wt%、2.10 wt%、2.14 wt%、1.85 wt%、或1.80 wt%等。可溶性铅盐溶液的浓度可以为3.10 wt%、3.05 wt%、3.00 wt%、2.95 wt%、2.90 wt%、3.12 wt%、3.15 wt%、或3.18 wt%等。有机盐溶液的浓度为1.57%、1.45%、1.60%、1.63%、1.65%、1.68%、1.72%、1.52%、或1.39%等。

本申请实施例中,所述有机盐包括以下至少之一:酒石酸钠、苯甲酸钠、乙二酸钠、丁二酸钠、水杨酸钠。可溶性铅盐包括乙酸铅、硝酸铅或其混合物等。

步骤102,按体积比为1:0.85~1:1.13的比例,在铅盐溶液中添加有机盐溶液并搅拌,边搅拌边加入适量氢氧化钠溶液,得到混合溶液;使混合溶液的pH值维持在7.5至13。

作为一种示例,铅盐溶液和有机盐溶液的体积比可以为1:1、1:0.9、1:1.05、或1:1.1等。在铅盐溶液和有机盐溶液混合搅拌过程中,不断滴入氢氧化钠溶液,使最后的混合溶液的pH值维持在7.5至13。作为一种示例,混合溶液的pH值可以为9、8.5、8.2、8、9.5、9.8、10、10.5、11、或11.3等。本领域技术人员应当理解,测试混合溶液的pH值是容易实现的。可以根据经验,在添加了一定量的氢氧化钠溶液后,对混合溶液的pH值进行检测。

步骤103,对混合溶液进行加热,使其温度维持在85℃~98℃,在加热的混合溶液中持续通入氮气,反应第一设定时长后,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。

本申请实施例中,加热混合溶液,使混合溶液的反应温度维持在90℃左右,持续通入氮气,反应24h,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。这里的反应时长并非是限定,本领域技术人员应当理解,反应时长越长,反应物的取得越彻底。但考虑到本申请实施例的叠氮化铅复合物的制备效率,第一设定时长为10小时~26小时,作为一种示例,第一设定时长可以为12小时、14小时、16小时、18小时、20小时、或21小时等。混合溶液的反应温度,可以通过对混合溶液进行持续加热的方式,使其反应温度维持在在85℃~98℃。作为一种示例,混合溶液的反应温度可以为86℃、87℃、88℃、89℃、91℃、92℃、93℃、94℃、或95℃等。

步骤104,选取第一设定质量比的层状氢氧化铅和聚乙烯醇(Polyvinyl Alcohol,PVA)粉末,放入蒸馏水中,加热至82℃~94℃,不断搅拌至聚乙烯醇溶解、体系分散均匀,得到层状氢氧化铅及聚乙烯醇分散液。

本申请实施例中,第一设定质量比可以为13:1~6:1,作为一种示例,层状氢氧化铅和聚乙烯醇粉末的质量比可以为11:1、10:1、9:1、8:1、或7:1等。本领域技术人员应当理解,在不考虑制备成本的情况下,本申请实施例中的层状氢氧化铅的质量分量越高,反应制得的层状氢氧化铅及聚乙烯醇分散液的浓度越高。

步骤105,将层状氢氧化铅及聚乙烯醇分散液置入模具中,将模具置于液氮后得到设定形状的聚乙烯醇及层状氢氧化铅;或将层状氢氧化铅及聚乙烯醇分散液快速挤压至液氮中,得到球状的聚乙烯醇及层状氢氧化铅。

本申请实施例中,模具为圆柱状模具,所述模具的内径为:0.3mm~100mm。这里,模具的内径根据待加工的叠氮化铅复合物的颗粒度等而选择,如模具的内径可以为0.5mm、0.8mm、1.0mm、1.5mm、2.0mm、3.0mm、5.0mm、或10mm等。

本申请实施例中,将层状氢氧化铅及聚乙烯醇分散液快速挤压至液氮中,包括:选用内径为0.7mm~1.04mm的注射器抽取将层状氢氧化铅及聚乙烯醇分散液,通过注射器的出液口向液氮中挤压层状氢氧化铅及聚乙烯醇分散液;注射器的出液口的口径为0.02mm~0.08mm。本申请实施例中,注射器的内径及出液口的口径,可以根据待加工的叠氮化铅复合物的颗粒度等而确定。

步骤106,将聚乙烯醇及层状氢氧化铅进行冷冻干燥第二设定时长后,取出备用。

本申请实施例中,第二设定时长为45小时~60小时,作为一种示例,第二设定时长可以为46小时、48小时、49小时、50小时、53小时、55小时、58小时、或59小时等。

步骤107,取适量叠氮化钠粉末溶液水中配制成设定浓度的叠氮化钠溶液,将叠氮化钠溶液置于冰浴环境;按第二设定质量比取干燥后的聚乙烯醇及层状氢氧化铅置于叠氮化钠溶液中,并加入设定浓度的盐酸溶液,静置反应第三设定时长,得到反应物。

本申请实施例中,设定浓度的叠氮化钠溶液的浓度为0.17mol/L~0.54 mol/L。作为一种示例,叠氮化钠溶液的浓度可以为0.18mol/L、0.20mol/L、0.24mol/L、0.28mol/L、0.30mol/L、0.32mol/L、0.36mol/L、0.40mol/L、0.43mol/L、0.47mol/L、0.50mol/L、或0.52mol/L等。设定浓度的盐酸溶液的浓度为23%~57%,作为一种示例,盐酸溶液的浓度可以为25%、29%、30%、34%、37%、40%、42%、45%、48%、50%、52%、或55%。第三设定时长为5min~90min。作为一种示例,第三设定时长可以为9min、10min、12min、18min、20min、25min、30min、38min、45min、50min、56min、60min、66min、70min、75min、80min、86min、或88min等。冰浴环境是指约0℃的冰浴环境。本申请实施例中,所述第二设定质量比为,聚乙烯醇及层状氢氧化铅和叠氮化钠溶液的质量比为4.3~10.7。作为一种示例,层状氢氧化铅和聚乙烯醇粉末之间的质量比可以为4.5、4.7、4.9、5.0、5.2、5.5、5.8、6.0、6.3、6.6、7.0、7.4、7.9、8.0、8.5、8.7、9.0、9.3、9.6、10.0、10.2、或10.6等。

步骤108,对反应物进行洗涤后干燥,得到叠氮化铅复合物。

本申请实施例的技术方案,在所制备的叠氮化铅复合物中,有机插层中的阴离子是可调的,因此可以有效调节后续材料中叠氮化铅的含量,使叠氮化铅和有机物均匀分布在复合材料中。本申请实施例中,可以根据模具的形状及容量等,制备出不同尺度、形状及大小的叠氮化铅复合物,从而可以满足异形或微型起爆装置的装药需求。聚乙烯醇和层状氢氧化铅等原材料易得,从而使本申请实施例的叠氮化铅复合物的制备过程简单、高效,且可批量化生产。

下面结合具体实施例描述本申请实施例的技术方案,但实施中所述条件和结果对本申请的保护范围不构成限制。本申请实施例仅以示例性的含量对石墨烯基叠氮化镉复合物的制备进行了说明。对于工业用或其他制备量,相应的等比例进行扩充其用量即可。所使用的制备装置,也仅为示例性说明,在工业生产时,可以使用替代容器设备,或者,对相应的容器设备进行等比例放大即可。

实施例1:原材料:聚乙烯醇(PVA),硝酸铅[Pb(NO3)2],氢氧化钠(NaOH),浓盐酸(HCl),叠氮化钠(NaN3),水杨酸钠(C7H5O3Na)。

主要仪器及设备:注射器,模具,烧杯,磁力搅拌机,油浴锅,恒温干燥箱,冷冻干燥机,滴液漏斗,量筒,三口烧瓶,超级恒温水浴。

将氢氧化钠1.0g、可溶性铅盐1.6、有机盐0.8g分别溶于50mL去离子水,配置相应的溶液。取三口烧瓶,放入50mL铅盐溶液,开始搅拌后,加入50mL有机盐溶液,加入氢氧化钠溶液至体系pH=9;设置反应温度为90℃,持续通入氮气,反应24h,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。称取层状氢氧化铅:PVA质量比为7:1的粉末分别加入水中,加热体系至90℃,不断搅拌置PVA溶解、体系分散均匀,得到层状氢氧化铅及PVA分散液。将层状氢氧化铅及PVA分散液用0.2mm注射器快速加入至1mm小型圆柱状的模具中,模具置于液氮后得到圆柱状PVA及层状氢氧化铅;圆柱状的PVA及层状氢氧化铅进行冷冻干燥50h,取出备用。配置成0.3M的叠氮化钠溶液,将配好的溶液置于约0℃的冰浴环境,配置38%盐酸溶液,称取干燥后的100mg圆柱状的PVA及层状氢氧化铅置于50mL的叠氮化钠溶液中,加入0.5g盐酸溶液,静置反应15min,多次洗涤并干燥,得到有机物及叠氮化铅复合物。

实施例2:原材料:聚乙烯醇(PVA),硝酸铅[Pb(NO3)2],氢氧化钠(NaOH),浓盐酸(HCl),叠氮化钠(NaN3),水杨酸钠(C7H5O3Na)。

主要仪器及设备:注射器,模具,烧杯,磁力搅拌机,油浴锅,恒温干燥箱,冷冻干燥机,滴液漏斗,量筒,三口烧瓶,超级恒温水浴。

将氢氧化钠1.0g、可溶性铅盐1.6、有机盐0.8g分别溶于50mL去离子水,配置相应的溶液。取三口烧瓶,放入50mL铅盐溶液,开始搅拌后,加入50mL有机盐溶液,加入氢氧化钠溶液至体系pH=9;设置反应温度为90℃,持续通入氮气,反应24h,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。称取层状氢氧化铅:PVA质量比为8:1的粉末分别加入水中,加热体系至90℃,不断搅拌置PVA溶解、体系分散均匀,得到层状氢氧化铅及PVA分散液。将层状氢氧化铅及PVA分散液用0.2mm注射器快速加入至1mm小型圆柱状的模具中,模具置于液氮后得到圆柱状PVA及层状氢氧化铅;圆柱状的PVA及层状氢氧化铅进行冷冻干燥50h,取出备用。配置成0.3M的叠氮化钠溶液,将配好的溶液置于约0℃的冰浴环境,配置38%盐酸溶液,称取干燥后的100mg圆柱状的PVA及层状氢氧化铅置于50mL的叠氮化钠溶液中,加入0.5g盐酸溶液,静置反应15min,多次洗涤并干燥,得到有机物及叠氮化铅复合物。

实施例3:原材料:聚乙烯醇(PVA),硝酸铅[Pb(NO3)2],氢氧化钠(NaOH),浓盐酸(HCl),叠氮化钠(NaN3),水杨酸钠(C7H5O3Na)。

主要仪器及设备:注射器,模具,烧杯,磁力搅拌机,油浴锅,恒温干燥箱,冷冻干燥机,滴液漏斗,量筒,三口烧瓶,超级恒温水浴。

将氢氧化钠1.0g、可溶性铅盐1.6、有机盐0.8g分别溶于50mL去离子水,配置相应的溶液。取三口烧瓶,放入50mL铅盐溶液,开始搅拌后,加入50mL有机盐溶液,加入氢氧化钠溶液至体系pH=9;设置反应温度为90℃,持续通入氮气,反应24h,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。称取层状氢氧化铅:PVA质量比为7:1的粉末分别加入水中,加热体系至90℃,不断搅拌置PVA溶解、体系分散均匀,得到层状氢氧化铅及PVA分散液。将层状氢氧化铅及PVA分散液用0.2mm注射器快速加入至1mm小型圆柱状的模具中,模具置于液氮后得到圆柱状PVA及层状氢氧化铅;圆柱状的PVA及层状氢氧化铅进行冷冻干燥50h,取出备用。配置成0.4M的叠氮化钠溶液,将配好的溶液置于约0℃的冰浴环境,配置40%盐酸溶液,称取干燥后的100mg圆柱状的PVA及层状氢氧化铅置于50mL的叠氮化钠溶液中,加入0.5g盐酸溶液,静置反应15min,多次洗涤并干燥,得到有机物及叠氮化铅复合物。

实施例4:原材料:聚乙烯醇(PVA),硝酸铅[Pb(NO3)2],氢氧化钠(NaOH),浓盐酸(HCl),叠氮化钠(NaN3),水杨酸钠(C7H5O3Na)。

主要仪器及设备:注射器,模具,烧杯,磁力搅拌机,油浴锅,恒温干燥箱,冷冻干燥机,滴液漏斗,量筒,三口烧瓶,超级恒温水浴。

将氢氧化钠1.0g、可溶性铅盐1.6、有机盐0.8g分别溶于50mL去离子水,配置相应的溶液。取三口烧瓶,放入50mL铅盐溶液,开始搅拌后,加入50mL有机盐溶液,加入氢氧化钠溶液至体系pH=9;设置反应温度为90℃,持续通入氮气,反应24h,收集产物过滤并洗涤、干燥,得到有机阴离子插层的层状氢氧化铅。称取层状氢氧化铅:PVA质量比为7:1的粉末分别加入水中,加热体系至90℃,不断搅拌置PVA溶解、体系分散均匀,得到层状氢氧化铅及PVA分散液。将层状氢氧化铅及PVA分散液用0.2mm注射器快速加入至液氮中,后得到球形PVA及层状氢氧化铅;冷冻干燥50h,取出备用。配置成0.3M的叠氮化钠溶液,将配好的溶液置于约0℃的冰浴环境,配置38%盐酸溶液,称取干燥后的100mg球形PVA及层状氢氧化铅置于50mL的叠氮化钠溶液中,加入0.5g盐酸溶液,静置反应15min,多次洗涤并干燥,得到有机物及叠氮化铅复合物。

本申请实施例中,可溶性铅盐包括硝酸铅和/或乙酸铅;前述示例中的可溶性铅盐以硝酸铅为例进行的说明,但硝酸铅也可以使用乙酸铅替代,如可以选用1.5克~1.8克的乙酸铅替代前述的硝酸铅,或者,选用乙酸铅和硝酸铅的混合物替代硝酸铅。同样地,将其中的有机盐替换为酒石酸钠、苯甲酸钠、乙二酸钠、丁二酸钠,也可以制备得到本申请实施例的叠氮化铅复合物。前述各示例中的氮气,也可以用氩气替代,或者,用氩气和氮气的混合气体替代前述的氮气等。

本申请实施例还记载了一种叠氮化铅复合物,该叠氮化铅复合物采用前述实施例记载的叠氮化铅复合物的制备方法制备得到。

本申请实施例还记载了一种叠氮化铅复合物的用途,本申请实施例的叠氮化铅复合物用作起爆药。如可以应用于民用爆破器件、航空航天体系、太空火工品、军事武器系统等领域,作为其起爆药。

应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本申请的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。应理解,在本申请的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本申请实施例的实施过程构成任何限定。上述本申请实施例序号仅仅为了描述,不代表实施例的优劣。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

以上所述,仅为本申请的实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。