一种自动加排料卧式捏合机

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于卧式捏合机领域,具体涉及一种自动加排料卧式捏合机。

背景技术

火炸药行业现用卧式捏合机主要为翻缸捏合机和螺杆排料捏合机;翻缸捏合机采用人工加料,排料采用翻缸卸料;螺杆排料捏合机通过螺杆旋转向外排料,但这种排料方式会有少量物料无法排出,由于物料为可燃爆炸物,存在安全隐患;且以上两种捏合机不能实现自动化,随着国家对火炸药行业提出“黑灯工厂”要求,设备要人机隔离、机器换人;卧式捏合机必须实现自动加料,自动排料,且能连续生产。

发明内容

为解决现有技术中的上述问题,本发明提供了一种自动加排料卧式捏合机。

本发明的技术方案为:

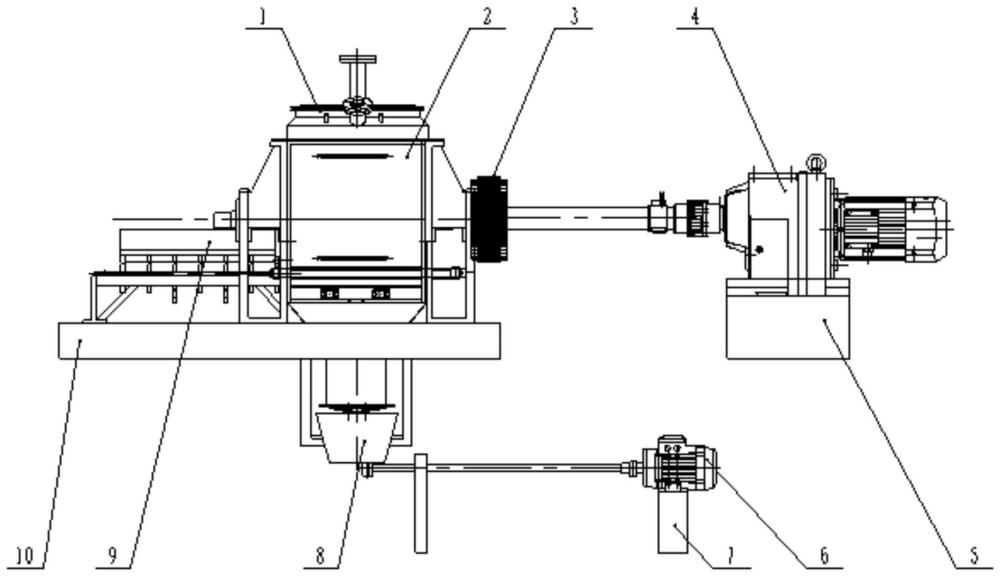

一种自动加排料的卧式捏合机,包括加料装置1、机体2、速比齿轮3、机体传动装置4、机体传动底座5、切料传动装置6、切料传动底座7、切料装置8、卸料装置9和机体底座10。

所述加料装置1安装在机体2正上方,与机体封闭形成完整捏合空间;加料装置1包括固体进料口11、液体进料口12、泄爆片13、摄像口14和冷光源口15。其中,固体进料口11的数量为两个,安装在加料装置正上方,由钢管和法兰组成;液体进料口12数量为两个,分别安装在加料装置两侧的斜面上;泄爆片13数量为两个,分别安装在两个固体进料口两侧的泄爆口,泄爆片13也可临时拆卸用于检修;摄像口14安装在加料装置一侧斜面上;冷光源口15安装在与摄像口14对称的另一侧斜面上,用于捏合缸内照射光源,便于观察。

所述机体2安装在机体底座10上,包括桨叶16、捏合缸17和端盖18。其中,捏合缸17位于中间,端盖18设于捏合缸17两侧,用于封闭捏合缸,与捏合缸以及卸料装置9中的卸料门19形成完整缸体。捏合缸17与卸料门19内部设有回路空腔,可以通过循环水控温;桨叶16安装在两侧端盖18的轴承孔内;端盖18底部设有支座用于支承整个机体。

所述速比齿轮3安装在桨叶16输入轴上,桨叶16输入轴与机体传动装置4相连;机体传动装置4用于提供动力,其安装在机体传动底座5上,包括电机、减速器和联轴器;其中减速器通过联轴器连接桨叶16输入轴。

所述卸料装置9包括卸料门19、导轨20、升降气缸21和移动气缸22。其中,导轨20一端安装在机体底座10上,另一端安装在另一侧端盖18上;升降气缸21数量为四个,对称安装在两侧型钢上,型钢焊接在端盖18上;升降气缸21拉杆前端安装滚动轴承,可以控制卸料门的升降;移动气缸22数量为两个,前端通过连杆连接在卸料门19上,后座安装在另一侧端盖18上,卸料门19在升降气缸21的作用下下降到导轨20上时,移动气缸22拖动卸料门19沿着导轨20移动,捏合缸17下端的卸料口打开;卸料门19在升降气缸21的作用下升起时,与捏合缸17密闭组成完整捏合工作面,捏合缸17的卸料口关闭。

所述切料装置8上端安装在机体底座10上表面,下端安装在机体底座10下表面;所述切料装置8包括漏斗23、机筒24、螺旋叶片25、螺旋轴26、模板27、切刀28和斜齿轮29。其中,漏斗23安装在捏合缸17的卸料口下方,通过卸料口将物料排到漏斗中;漏斗23下端与机筒24相连;螺旋叶片25安装在螺旋轴26上,螺旋叶片25和螺旋轴26安装在机筒24内;模板27安装在机筒24下端,其上设有出料孔;切刀28安装在模板27下端;斜齿轮29安装在螺旋轴26下方动力输入端。

所述切料传动装置6安装在切料传动底座7上,包括驱动装置和传动轴;传动轴一端与驱动装置连接,另一端安装斜齿轮,驱动切料装置。

本发明的有益效果:本发明所述的自动加排料的卧式捏合机,通过设计不同固液物料加料口的加料装置、可移动的卸料门以及切料装置,实现捏合机借助辅机按不同比例自动计量加料,捏合机自动排料,捏合机自动切料,从加料、排料、切料到物料输出,卧式捏合机实现自动化、连续化生产,解决了火炸药生产过程中人机隔离问题。

附图说明

图1为本发明装置的示意图。

图2为加料装置示意图。

图3为剖切示意图。

图4为卸料门示意图。

图中:1加料装置;2机体;3速比齿轮;4机体传动装置;5机体传动底座;6切料传动装置;7切料传动底座;8切料装置;9卸料装置;10机体底座;11固体进料口;12液体进料口;13泄爆片;14摄像口;15冷光源口;16桨叶;17捏合缸;18端盖;19卸料门;20导轨;21升降气缸;22移动气缸;23漏斗;24机筒;25螺旋叶片;26螺旋轴;27模板;28切刀;29斜齿轮。

具体实施方式

以下结合实施例和附图进一步解释本发明的具体实施方式,但不用于限定本发明。

请参阅图1-4,本发明提供一种自动加排料卧式捏合机,包括加料装置1、机体2、速比齿轮3、机体传动装置4、机体传动底座5、切料传动装置6、切料传动底座7、切料装置8、卸料装置9和机体底座10。

如图2所示,加料装置1安装在机体2正上方,与机体封闭形成完整捏合空间。加料装置1包括固体进料口11、液体进料口12、泄爆片13、摄像口14和冷光源口15。其中,固体进料口11的数量为两个,安装在加料装置正上方,由钢管和法兰组成;液体进料口12数量为两个,分别安装在加料装置两侧的斜面上;泄爆片13数量为两个,分别安装在两个固体进料口两侧的泄爆口,泄爆片13也可临时拆卸用于检修;摄像口14安装在加料装置一侧斜面上;冷光源口15安装在与摄像口14对称的另一侧斜面上,用于捏合缸内照射光源,便于观察。

所述机体2安装在机体底座10上,包括桨叶16、捏合缸17和端盖18。其中,捏合缸17位于中间,端盖18设于捏合缸17两侧,用于封闭捏合缸,与捏合缸以及卸料装置9中的卸料门19形成完整缸体。捏合缸17与卸料门19内部设有回路空腔,可以通过循环水控温;桨叶16安装在两侧端盖18的轴承孔内;端盖18底部设有支座用于支承整个机体。

所述速比齿轮3安装在桨叶16输入轴上,桨叶16输入轴与机体传动装置4相连;机体传动装置4用于提供动力,其安装在机体传动底座5上,包括电机、减速器和联轴器;其中减速器通过联轴器连接桨叶16输入轴。

所述卸料装置9包括卸料门19、导轨20、升降气缸21和移动气缸22。其中,导轨20一端安装在机体底座10上,另一端安装在另一侧端盖18上;升降气缸21数量为四个,对称安装在两侧型钢上,型钢焊接在端盖18上;升降气缸21拉杆前端安装滚动轴承,可以控制卸料门的升降;移动气缸22数量为两个,前端通过连杆连接在卸料门19上,后座安装在另一侧端盖18上,卸料门19下降到导轨20上时,移动气缸22可拖动卸料门19沿着导轨20移动,捏合缸17下端的卸料口打开;卸料门19升起时,与捏合缸17密闭组成完整捏合工作面,捏合缸17的卸料口关闭。

所述切料装置8包括漏斗23、机筒24、螺旋叶片25、螺旋轴26、模板27、切刀28和斜齿轮29。其中,漏斗23安装在捏合缸17的卸料口下方,通过卸料口将物料排到漏斗中;漏斗23下端与机筒24相连;螺旋叶片25安装在螺旋轴26上,螺旋叶片25和螺旋轴26安装在机筒24内;模板27安装在机筒24下端,其上设有出料孔;切刀28安装在模板27下端;斜齿轮29安装在螺旋轴26下方动力输入端。

所述切料传动装置6安装在切料传动底座7上,包括驱动装置和传动轴;传动轴一端与驱动装置连接,另一端安装斜齿轮,驱动切料装置。

工作原理如下:按先后顺序分为加料、捏合、排料、切料四个工序,以下详细说明。

1、将加料装置1中的固体进料口11、液体进料口12连接外配计量加料辅机,将固体物料和液体物料按一定比例加入到捏合机中;加料过程桨叶16和切料装置不工作;升降气缸21处于伸出状态,顶住卸料门19处于升起状态,卸料门19此时与导轨20分离,与捏合缸17封闭。

2、加料完成后,机体传动装置4启动,带动桨叶16搅拌物料;为了更好地混合物料,桨叶16可更换旋转方向,直到搅拌达到物料属性要求,可远程通过摄像头观察物料搅拌过程。

3、当物料搅拌完成后,升降气缸21慢慢收回,升降气缸21前端轴承带动卸料门19下降,卸料门19由于受力下降到导轨20上,此时卸料门19与捏合缸17分离;当卸料门19完成下降后,移动气缸22拉动卸料门19向外移动,在卸料门19移动过程中,物料从捏合缸17卸料口排出,排料过程中,桨叶可换向旋转,有利于物料排出;在排料开始时,切料装置启动,物料经漏斗23排入机筒24中,螺旋桨叶25将物料向下输送,将物料输送到模板27处,物料经模板27上的出料孔挤出后经旋转的切刀28切成小块,然后自由落入到后续输送设备上。

4、当物料排尽、切料完成后,机体传动装置4和切料装置8停止;移动气缸22拉动卸料门19回到初始位置,然后升降气缸21慢慢伸出,升降气缸21前端轴承将卸料门19慢慢顶起,此时卸料门19与捏合缸17封闭。

经上述,卧式捏合机完成加料、捏合、排料、切料四个工序,完成一次工作循环;实现了卧式捏合机运转过程人机隔离,生产过程连续,生产效率显著提高,有效保证人身安全。