基于晶面粒化自级配技术的PBX炸药力学增强方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于含能材料制备技术领域,具体涉及一种基于晶面粒化自级配技术的PBX炸药力学增强方法。

背景技术

高聚物粘结炸药(PBXs)广泛应用于高效毁伤武器弹药装药,是武器杀伤、破坏的关键组成部分,其安全有效直接关系到整个武器系统的优劣。PBXs在制备、运输和储存过程中,内部装药处于热应力和低机械应力等复杂的应力状态,这些复杂的应力环境会导致PBXs出现界面脱湿、拉压不对称等力学性能劣化等问题,并可能最终导致结构破坏以及爆轰性能的劣化。因而,提升PBXs的力学性能,确保其在复杂工况环境下的安全有效,成为PBXs使用过程中无法回避的关键性问题。

针对PBXs力学性能的提升,目前学者主要从颗粒级配、添加补强剂/键合剂/偶联剂以及界面改性等方面开展研究。如部分学者通过在工业微米级RDX中添加一定料比的纳米RDX,从而将PBXs的拉伸强度提升16.7%(Chinese Journal of Energetic Materials,2016,24(12):1193-1197),但纳米RDX在贮存和造粒过程中易团聚板结,无法充分发挥微纳粒度级配的效果。黄辉等通过向HMX基PBXs中添加同时含有羟基和氨基的酰胺类偶联剂,有效解决PBXs的界面脱粘问题,拉伸强度提升了1.26倍(Chinese Journal of EnergeticMaterials,2000,8(1):13-17),但补强剂自身的贮存稳定性有待验证,因此对PBXs长期贮存的稳定性不利。何冠松等将仿生PDA引入PBXs中,增强了TATB和粘结剂的界面相互作用,显著提高了PBX的拉伸、压缩强度和应变,并改善了耐蠕变性能(Journal of MaterialsChemistry A,2017,5(26):13499-13510),但PDA的引入改变了炸药表面能,从而对造粒过程产生较大影响。因此,为了实现PBXs力学性能的增强,满足PBXs在贮存、使用等过程中的可靠性和稳定性,需要探索新的技术途经。

发明内容

本发明克服了现有技术的不足,提出了一种基于炸药颗粒晶面粒化自锁自级配效应的高能炸药微结构处理技术,获得了具有微/纳分布的炸药颗粒,有效解决了PBXs在使用过程中容易发生界面脱湿导致力学性能劣化、安全性和稳定性下降的问题,利于改善PBXs在复杂环境下的结构稳定性及性能可靠性。通过本发明的方法处理炸药颗粒,可以在不降低炸药晶体内部品质的前提下达到表面粗粒化和自级配效果,对HMX基PBX炸药的力学性能提升超过100%,可有效解决PBXs力学性能不足的问题。

为了达到上述的技术效果,本发明提供了一种基于晶面粒化自级配技术的PBX炸药力学增强方法,包括以下步骤:

一种基于晶面粒化自级配技术的PBX炸药力学增强方法,包括以下步骤:。

步骤A:将β-HMX原料均匀铺在筛网中,在筛网底盖中加入液体介质,然后一起放入烘箱中加热并抽真空处理,获得晶体表面部分微渗透的HMX样品;样品中β-HMX物相的含量控制在75%~95%之间;

步骤B:取出烘箱中的液体介质,将烘箱继续升高温度并连续抽真空处理,完全去除溶剂分子,获得表面晶粒重构但晶体内部完整的HMX样品;

步骤C:将晶面微重构后的HMX样品分散于水溶液中,辅助加入表面活性剂,进行搅拌分散;

步骤D:将高分子粘结剂在有机溶剂中充分溶解后,缓慢加入步骤C所得炸药水溶液中,同时进行超声处理并辅助搅拌,使粘结剂析出并在炸药晶体表面进行包覆,形成均匀致密的造型粉,再进行压制成型获得力学增强的PBX混合炸药。

进一步的技术方案为,所述步骤A中的液体介质选自N,N-二甲基甲酰胺、N-甲基吡咯烷酮、N,N-二甲基乙酰胺、二氧六环、2,3-二甲基苯胺、苯胺中的任意一种。

进一步的技术方案为,所述步骤A中烘箱加热温度为20℃~50℃,真空度为0.002MPa~0.05MPa,抽真空处理的时间为1h~24h。

进一步的技术方案为,所述步骤B中烘箱升温的温度范围为100℃~120℃,真空度为2Pa~50Pa,加热抽真空处理的时间为0.5h~3h。

进一步的技术方案为,所述步骤B中表面晶粒重构但晶体内部完整的HMX样品的整体晶型仍然为β相,样品中表面晶粒重构程度为5%~25%。

进一步的技术方案为,所述步骤C中表面活性剂选自十二烷基苯磺酸钠、聚乙烯基吡咯烷酮、聚乙二醇、失水山梨醇单油酸酯、壬基酚聚氧乙烯醚、二十三氟十二烷酸中任意一种,表面活性剂的加入量不超过溶液总质量的0.5%。进一步的技术方案为,所述步骤D中高分子粘结剂选自氟橡胶、顺丁橡胶、丁苯橡胶、天然橡胶、三元乙丙橡胶、乙烯-醋酸乙烯共聚物、聚氨酯中的一种或多种,高分子粘结剂在有机溶剂中的质量浓度为3%~10%之间。

进一步的技术方案为,所述步骤D中有机溶剂是指能溶解高分子粘结剂但又不溶解炸药的溶剂,所述溶剂选自三氯甲烷、四氯化碳、石油醚、乙酸丁酯、1,2-二氯乙烷中的一种或多种。

进一步的技术方案为,所述步骤C和步骤D搅拌方式为采用150r/min~500r/min机械搅拌或者300r/min~800r/min的磁力搅拌。

进一步的技术方案为,所述步骤D中超声辅助处理的超声功率为300W~800W,压制成型的压力范围为5kN~30kN,温度范围为80℃~120℃。

本发明与现有技术相比,具有以下的有益效果:

本方法将炸药晶体晶面粗粒化与自级配相结合,得到了具有微/纳分级结构的炸药晶体,实现PBXs的力学性能的显著提升,目前该力学增强手段未见报道。通过本发明的方法处理炸药颗粒,可以在不降低炸药晶体内部品质的前提下达到表面粗粒化和自级配效果,对HMX基PBX炸药的力学性能提升达到100%,可有效解决PBXs力学性能不足的问题。本发明方法可为硝胺炸药类PBXs炸药力学性能的提升提供新的思路。

附图说明

图1为晶面粗粒化与自级配炸药的制备流程示意图;

图2为处理前后HMX炸药的微观形貌对比图;

图3为处理前后HMX基PBX的造型粉、药柱的图像;

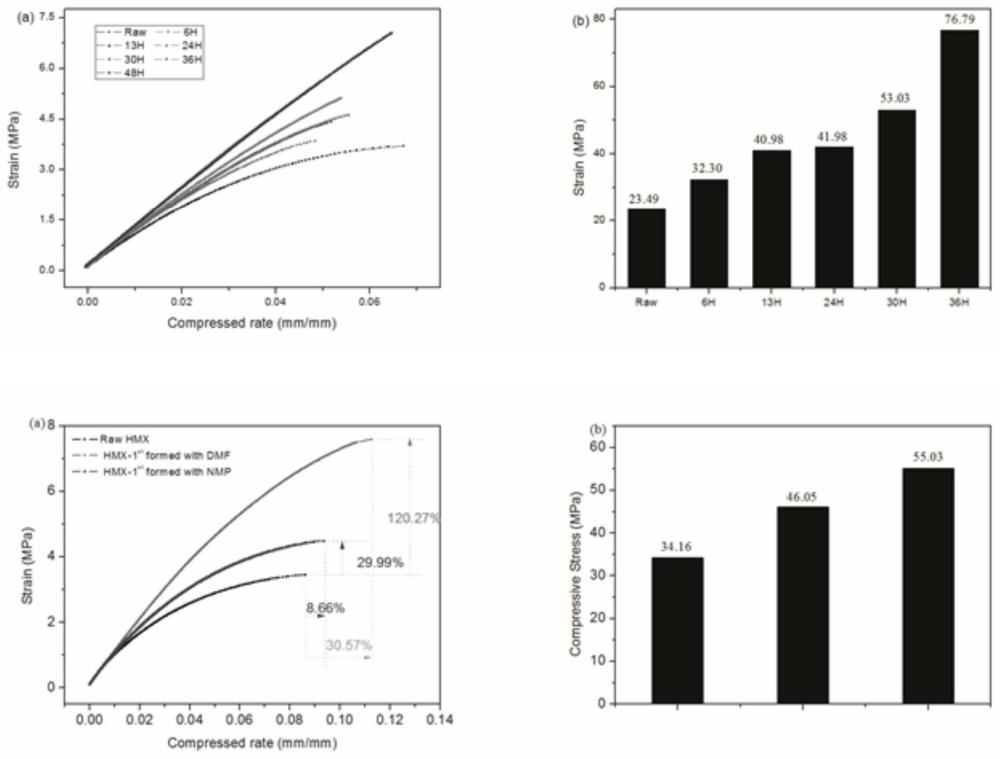

图4为处理前后HMX基PBXs炸药的力学性能对比。

具体实施方式

下面结合本发明的实施例对本发明作进一步的阐述和说明。

检测仪器:

场发射扫描电镜:Apollo 300CSF-3A,试验样品喷金处理,保护气体:氩气,电流:20mA,时间:1min,工作电压:2KV。

密度梯度仪:采用化工材料研究所研制的密度测量装置,以溴化锌为密度梯度溶液,进行炸药晶体密度表征。

电子万能试验机:INSTRON5582,试样为

实施例1:

(1)将20gHMX(粒径范围30~220μm)均匀铺在

(2)采用XRD对步骤(1)所得样品进行物相检测,确定样品中β-HMX的含量约81%;

(3)将筛网底盖移除,将烘箱温度升高至100℃,真空度维持不变,加热2h;

(4)采用XRD对步骤(3)所得的样品进行物相检测,确定样品均为β-HMX,若仍存在溶剂化物峰,采用升温/延长加热时间,直至样品均为β-HMX;

(5)将步骤(4)得到的HMX样品分散于500mL超纯水中,加入质量浓度为0.1%的PVP,按照300r/min进行机械搅拌分散,若无法有效分散,可增加超声辅助分散;

(6)将F2313溶解于乙酸乙酯中,形成质量浓度为6%的F2313混合溶液,而后缓慢加入到步骤(5)得到的混悬液中,同时采用超声-搅拌处理,使F2313析出并在HMX表面进行包覆,而后过滤、洗涤、干燥,得到均匀致密的造型粉颗粒;

(7)对步骤(6)形成的造型粉,采用压机进行压制,压机压力为20kN,温度为120℃,从而得到力学试验用HMX基PBX药片和药柱。

实施例2:

(1)将20gHMX(粒径范围30~220μm)均匀铺在

(2)采用XRD对步骤(1)所得样品进行物相检测,确定样品中β-HMX的含量约75%;

(3)将筛网底盖移除,将烘箱温度升高至110℃,真空度维持不变,加热2.5h;

(4)采用XRD对步骤(3)所得的样品进行物相检测,确定样品均为β-HMX,若仍存在溶剂化物峰,采用升温/延长加热时间,直至样品均为β-HMX;

(5)将步骤(4)得到的HMX样品分散于500mL超纯水中,加入质量浓度为0.1%的PVP,按照300r/min进行机械搅拌分散,若无法有效分散,可增加超声辅助分散;

(6)将F2313溶解于乙酸乙酯中,形成质量浓度为6%的F2313混合溶液,而后缓慢加入到步骤(5)得到的混悬液中,同时采用超声-搅拌处理,使F2313析出并在HMX表面进行包覆,而后过滤、洗涤、干燥,得到均匀致密的造型粉颗粒;

(7)对步骤(6)形成的造型粉,采用压机进行压制,压机压力为20kN,温度为120℃,从而得到力学试验用HMX基PBX药片和药柱。

实施例3:

(1)将20gHMX(粒径范围30~220μm)均匀铺在

(2)采用XRD对步骤(1)所得样品进行物相检测,确定样品中β-HMX的含量约77%;

(3)将筛网底盖移除,将烘箱温度升高至110℃,真空度维持不变,加热3.0h;

(4)采用XRD对步骤(3)所得的样品进行物相检测,确定样品均为β-HMX,若仍存在溶剂化物峰,采用升温/延长加热时间,直至样品均为β-HMX;

(5)将步骤(4)得到的HMX样品分散于500mL超纯水中,加入质量浓度为0.1%的PVP,按照300r/min进行机械搅拌分散,若无法有效分散,可增加超声辅助分散;

(6)将F2313溶解于乙酸乙酯中,形成质量浓度为6%的F2313混合溶液,而后缓慢加入到步骤(5)得到的混悬液中,同时采用超声-搅拌处理,使F2313析出并在HMX表面进行包覆,而后过滤、洗涤、干燥,得到均匀致密的造型粉颗粒;

(7)对步骤(6)形成的造型粉,采用压机进行压制,压机压力为20kN,温度为120℃,从而得到力学试验用HMX基PBX药片和药柱。

实施例4:

(1)将20gHMX(粒径范围30~220μm)均匀铺在

(2)采用XRD对步骤(1)所得样品进行物相检测,确定样品中β-HMX的含量约77%;

(3)将筛网底盖移除,将烘箱温度升高至110℃,真空度维持不变,加热2.5h;

(4)采用XRD对步骤(3)所得的样品进行物相检测,确定样品均为β-HMX,若仍存在溶剂化物峰,采用升温/延长加热时间,直至样品均为β-HMX;

(5)将步骤(4)得到的HMX样品分散于500mL超纯水中,加入质量浓度为0.1%的PVP,按照300r/min进行机械搅拌分散,若无法有效分散,可增加超声辅助分散;

(6)将F2313溶解于乙酸乙酯中,形成质量浓度为6%的F2313混合溶液,而后缓慢加入到步骤(5)得到的混悬液中,同时采用超声-搅拌处理,使F2313析出并在HMX表面进行包覆,而后过滤、洗涤、干燥,得到均匀致密的造型粉颗粒;

(7)对步骤(6)形成的造型粉,采用压机进行压制,压机压力为20kN,温度为120℃,从而得到力学试验用HMX基PBX药片和药柱。

实施例5:

方法同实施例1,不同的是步骤(1)中使用液体介质是2,3-二甲基苯胺;

实施例6:

方法同实施例1,不同的是步骤(1)中使用液体介质是苯胺;

实施例7:

方法同实施例1,不同的是步骤(1)中烘箱温度为40℃,压力为0.002Mpa,处理时间为6h;

实施例8:

方法同实施例1,不同的是步骤(1)中处理时间为12h;

本发明的制备思路示意图如图1所示。采用实施例1方法制得的HMX的微观形貌图如图2所示,可见通过该处理,成功得到了具有微/纳分级结构的HMX样品;采用实施例1得到的HMX基PBXs的造型粉和药柱图像见图3所示,从图中可看出,处理后造型粉更加致密均匀;采用实施例1处理前后的HMX基PBXs的力学性能对比见图4所示,从图中可看出,适宜的处理方法后HMX基PBXs的拉伸力学强度提升100%以上,即该方法可实现对HMX基PBXs力学性能的有效提升。

尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。