碳五烷烃混合物的分离方法及装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及碳五烷烃的高纯度分离及节能技术领域,是一种碳五烷烃混合物的分离方法及装置。

由于国家大力发展清洁能源,用于燃料油添加剂的碳五烷烃面临产能过剩及经济效益低的问题。为了开发碳五烷烃的非燃料油用途,首先必须实现几种主要组分的高纯度分离。目前国内外均采用常规精馏序列分离碳五烷烃混合物,不仅流程繁琐,且需要较大的设备和操作费用。以乙烯裂解气加氢后碳五烷烃混合物为例,其中主要组分是异戊烷、正戊烷和环戊烷,可用一个设备将这三种混合物实现高纯度分离,可节约设备占地面积、节约设备费及能源消耗。

发明内容

本发明提供了一种碳五烷烃混合物的分离方法及装置,克服了上述现有技术之不足,其能有效解决碳五烷烃的分离提纯问题,节约设备费和能源消耗。

本发明的技术方案之一是通过以下措施来实现的:一种碳五烷烃混合物的分离方法,按照下述步骤进行:第一步,原料通过进料管线进入塔体内,原料中的液相进入预分馏提馏段,原料中的汽相通过预分馏精馏段得到初步提纯的汽相中间产物;第二步,汽相中间产物与主塔精馏段产生的汽相混合后共同进入公共精馏段,得到第一产物;第三步,控制塔顶温度和塔顶压力,第一产物经塔顶排汽管线进入塔顶冷凝器进行冷凝,冷凝液经冷凝液回流管线进入塔顶回流罐,冷凝后一部分作为塔顶产品经塔顶产品排料管线排出,另一部分按照回流比经塔顶产品回流管线返回公共精馏段;第四步,公共精馏段产生的液相经液体分配器后按流率比分别流入预分馏精馏段和主塔精馏段;第五步,进入主塔精馏段的液相经主塔精馏段精馏后得到第二产物,第二产物通过侧线产品排料管线排出;第六步,预分馏提馏段的液相与主塔提馏段的液相合并进入公共提馏段提馏,得到第三产物;第七步,控制塔底温度和塔底压力,第三产物中一部分按照回流比经塔釜产品排料管线排出,另一部分经塔底排液管线进入塔釜再沸器,然后以汽相形式通过塔釜产品回流管线返回公共提馏段;第八步,公共提馏段的汽相分别进入预分馏提馏段和主塔提馏段,预分馏提馏段的汽相进入预分馏精馏段,主塔提馏段的汽相进入主塔精馏段。

下面是对上述发明技术方案一的进一步优化或/和改进:

上述第三步中,流率比为1.2:1至1.5:1。

上述第三步中,回流比为8至15。

上述第七步中,回流比为10至15。

上述第三步中,塔顶压力为1.5bar至2bar,塔顶温度为45℃至50℃。

上述第七步中,塔底压力为2.5bar至3bar,塔底温度为80℃至90℃。

本发明的技术方案之二是通过以下措施来实现的:一种实施碳五烷烃混合物的分离方法的装置,其特征在于包括塔体、塔顶冷凝器、塔顶回流罐和塔釜再沸器,塔体顶部出口与塔顶冷凝器进口之间固定连通有塔顶排汽管线,塔顶冷凝器出口通过冷凝液回流管道固定连通有塔顶回流罐,塔顶回流罐底部出口与塔体上部进口之间固定连通有塔顶产品排料管线,塔顶产品排料管线上连通有塔顶产品回流管线,塔体中部两侧对称固定连通有进料管线和侧线产品排料管线,塔体底部出口与塔釜再沸器进口之间固定连通有塔底排液管线,塔底排液管线上连通有塔釜产品排料管线,塔体下部进口与塔釜再沸器出口之间固定连通有塔釜产品回流管线。

下面是对上述发明技术方案二的进一步优化或/和改进:

上述塔体包括塔顶、公共精馏段、液体分配器、隔板、预分馏精馏段、主塔精馏段、预分馏提馏段、主塔提馏段、公共提馏段、第一隔室、第二隔室、第三隔室、第四隔室和塔底,塔顶底端固定连通有公共精馏段,公共精馏段底端固定连通有第一隔室,公共精馏段下部和第一隔室上部之间固定安装有液体分配器,第一隔室底端分别固定连通有预分馏精馏段和主塔精馏段,预分馏精馏段底端固定连通有第二隔室,主塔精馏段底端固定连通有第四隔室,第二隔室底端固定连通有预分馏提馏段,第四隔室底端固定连通有主塔提馏段,预分馏提馏段和主塔提馏段底端固定连通有第三隔室,第三隔室底端固定连通有公共提馏段,公共提馏段底端固定连通有塔底,第一隔室下部与第三隔室上部之间设有纵向贯穿塔体的可移动的隔板。

上述第一隔室和第三隔室的内壁上设置有卡槽,隔板固定安装在卡槽内。

上述公共精馏段、预分馏精馏段、主塔精馏段、预分馏提馏段、主塔提馏段和公共提馏段内部均设有塔板或填料。

本发明实现碳五烷烃的分离提纯,可得到质量分数均高于99%的异戊烷、正戊烷和环戊烷,既减少设备数量和占地面积,又节约了设备费用,同时还降低了能量消耗和操作费用,由于设备更加紧凑,分离和传热效率以及自动控制都得到了强化,较以往的分离提纯方法可节约占地面积40%至50%,节约设备费10%至20%,节能20%至30%。

附图说明

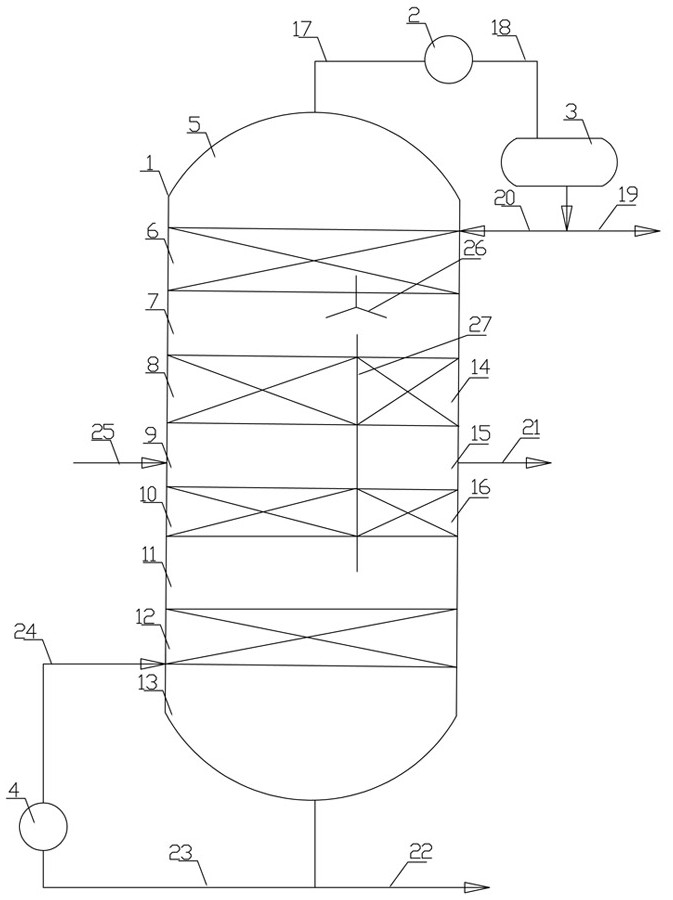

附图1为本发明的工艺流程示意图。

附图中的编码分别为:1为塔体,2为塔顶冷凝器,3为塔顶回流罐,4为塔釜再沸器,5为塔顶,6为公共精馏段,7为第一隔室,8为预分馏精馏段,9为第二隔室,10为预分馏提馏段,11为第三隔室,12为公共提馏段,13为塔底,14为主塔精馏段,15为第四隔室,16为主塔提馏段,17为塔顶排汽管线,18为冷凝液回流管线,19为塔顶产品排料管线,20为塔顶产品回流管线,21为侧线产品排料管线,22为塔釜产品排料管线,23为塔底排液管线,24为塔釜产品回流管线,25为进料管线,26为液体分配器,27为隔板。

具体实施方式

本发明不受下述实施例的限制,可根据本发明的技术方案与实际情况来确定具体的实施方式。本发明中所提到各种化学试剂和化学用品如无特殊说明,均为现有技术中公知公用的化学试剂和化学用品。

下面结合实施例对本发明作进一步描述:

实施例1:如附图1所示,该碳五烷烃混合物的分离方法,按照下述步骤进行:第一步,原料通过进料管线25进入塔体1内,原料中的液相进入预分馏提馏段8,原料中的汽相通过预分馏精馏段8得到初步提纯的汽相中间产物;第二步,汽相中间产物与主塔精馏段14产生的汽相混合后共同进入公共精馏段6,得到第一产物;第三步,控制塔顶温度和塔顶压力,第一产物经塔顶排汽管线17进入塔顶冷凝器2进行冷凝,冷凝液经冷凝液回流管线18进入塔顶回流罐3,冷凝后一部分作为塔顶产品经塔顶产品排料管线19排出,另一部分按照回流比经塔顶产品回流管线20返回公共精馏段6;第四步,公共精馏段6产生的液相经液体分配器26后按流率比分别流入预分馏精馏段8和主塔精馏段14;第五步,进入主塔精馏段14的液相经主塔精馏段14精馏后得到第二产物,第二产物通过侧线产品排料管线21排出;第六步,预分馏提馏段10的液相与主塔提馏段16的液相合并进入公共提馏段12提馏,得到第三产物;第七步,控制塔底温度和塔底压力,第三产物中一部分按照回流比经塔釜产品排料管线22排出,另一部分经塔底排液管线23进入塔釜再沸器4,然后以汽相形式通过塔釜产品回流管线24返回公共提馏段12;第八步,公共提馏段12的汽相分别进入预分馏提馏段10和主塔提馏段16,预分馏提馏段10的汽相进入预分馏精馏段8,主塔提馏段16的汽相进入主塔精馏段14。

本发明中,原料为去除了轻(≦C4)、重(≥C6)组分的乙烯裂解气加氢产物,其中主要为碳五烷烃(异戊烷、正戊烷、环戊烷及少量2,2-二甲基丁烷等)。第一产物为质量分数大于99%的异戊烷和少量正戊烷、环戊烷;第二产物为质量分数大于99%的正戊烷和少量的异戊烷和环戊烷;第三产物含为质量分数大于99%的环戊烷和少量的正戊烷、2,2-二甲基丁烷。

本发明实现碳五烷烃的分离提纯,可得到质量分数均高于99%的异戊烷、正戊烷和环戊烷,既减少设备数量和占地面积,又节约了设备费用,同时还降低了能量消耗和操作费用,由于设备更加紧凑,分离和传热效率以及自动控制都得到了强化。

实施例2:作为上述实施例的优化,第三步中,流率比为1.2:1至1.5:1。

实施例3:作为上述实施例的优化,第三步中,回流比为8至15。

实施例4:作为上述实施例的优化,第七步中,回流比为10至15。

实施例5:作为上述实施例的优化,第三步中,塔顶5压力1.5bar至2bar,塔顶5温度45℃至50℃。

实施例6:作为上述实施例的优化,第七步中,塔底13压力2.5bar至3bar,塔底13温度80℃至90℃。

实施例7:如附图1所示,该实施碳五烷烃混合物的分离方法的装置,包括塔体1、塔顶冷凝器2、塔顶回流罐3和塔釜再沸器4,塔体1顶部出口与塔顶冷凝器2进口之间固定连通有塔顶排汽管线17,塔顶冷凝器2出口通过冷凝液回流管道18固定连通有塔顶回流罐3,塔顶回流罐3底部出口与塔体1上部进口之间固定连通有塔顶产品排料管线19,塔顶产品排料管线19上连通有塔顶产品回流管线20,塔体1中部两侧对称固定连通有进料管线25和侧线产品排料管线21,塔体1底部出口与塔釜再沸器4进口之间固定连通有塔底排液管线23,塔底排液管线23上连通有塔釜产品排料管线22,塔体1下部进口与塔釜再沸器4出口之间固定连通有塔釜产品回流管线24。

实施例8:如附图1所示,作为上述实施例的优化,塔体1包括塔顶5、公共精馏段6、液体分配器26、隔板27、预分馏精馏段8、主塔精馏段14、预分馏提馏段10、主塔提馏段16、公共提馏段12、第一隔室7、第二隔室9、第三隔室11、第四隔室15和塔底13,塔顶5底端固定连通有公共精馏段6,公共精馏段6底端固定连通有第一隔室7,公共精馏段6下部和第一隔室7上部之间固定安装有液体分配器26,第一隔室7底端分别固定连通有预分馏精馏段8和主塔精馏段14,预分馏精馏段8底端固定连通有第二隔室9,主塔精馏段14底端固定连通有第四隔室15,第二隔室9底端固定连通有预分馏提馏段10,第四隔室15底端固定连通有主塔提馏段16,预分馏提馏段10和主塔提馏段16底端固定连通有第三隔室11,第三隔室11底端固定连通有公共提馏段12,公共提馏段12底端固定连通有塔底13,第一隔室7下部与第三隔室11上部之间设有纵向贯穿塔体1的可移动的隔板27。

实施例9:如附图1所示,作为上述实施例的优化,第一隔室7和第三隔室11的内壁上设置有卡槽,隔板27固定安装在卡槽内。

实施例10:如附图1所示,作为上述实施例的优化,公共精馏段6、预分馏精馏段8、主塔精馏段14、预分馏提馏段10、主塔提馏段16和公共提馏段12内部均设有塔板或填料。

实施例11:该碳五烷烃混合物的分离方法,按照下述步骤进行:第一步,原料以11810.3kg/h的流速,按重量百分比计(异戊烷35.86%、正戊烷34.88%、29.2%和2,2-二甲基丁烷0.24%)通过进料管线25进入塔体1内,进料温度为62℃、进料压力2.38Mpa,原料中的液相进入预分馏提馏段10,原料中的汽相通过预分馏精馏段8得到初步提纯的汽相中间产物;第二步,汽相中间产物与主塔精馏段14产生的汽相混合后共同进入公共精馏段6,得到第一产物;第三步,塔顶5温度48.6℃、塔顶5压力2bar,第一产物(流速4231.1kg/h)经塔顶排汽管线17进入塔顶冷凝器2(负荷为-5000kW)进行冷凝,冷凝液经冷凝液回流管线18进入塔顶回流罐3,冷凝后一部分作为塔顶产品经塔顶产品排料管线19排出,另一部分按照回流比(12.55)经塔顶产品回流管线返20回公共精馏段6;第四步,公共精馏段6产生的液相经第一隔室7的液体分配器26后按流率比分别流入预分馏精馏段8和主塔精馏段14;第五步,进入主塔精馏段14的液相经主塔精馏段14精馏后得到第二产物,第二产物(流速4108.8kg/h)通过侧线产品排料管线21排出;第六步,预分馏提馏段10的液相与主塔提馏段16的液相合并进入公共提馏段12提馏,得到第三产物;第七步,塔底13温度84.5℃、塔底13压力2.833bar,第三产物(流速3470.4kg/h)中一部分按照回流比经塔釜产品排料管线22排出,另一部分经塔底排液管线23进入塔釜再沸器4(负荷5010kW),然后以汽相形式通过塔釜产品回流管线24返回公共提馏段12;第八步,公共提馏段12的汽相分别进入预分馏提馏段10和主塔提馏段16,预分馏提馏段10的汽相进入预分馏精馏段8,主塔提馏段16的汽相进入主塔精馏段14,得到的产物中第一产物含异戊烷99.1%、正戊烷0.9%;第二产物含异戊烷0.62%、正戊烷99.17%,环戊烷0.21%;第三产物含正戊烷0.05%、环戊烷99.13%、2,2-二甲基丁烷0.82%。原料组成及与原料流速、第一产物、第二产物及第三产物的组成及流量见表1。

实施例12:该碳五烷烃混合物的分离方法,按照下述步骤进行:第一步,原料以11810.3kg/h的流速,按重量百分比计(异戊烷39.21%、正戊烷35.42%、25.22%和2,2-二甲基丁烷0.15%)通过进料管线25进入塔体1内,进料温度为62℃、进料压力2.38Mpa,原料中的液相进入预分馏提馏段10,原料中的汽相通过预分馏精馏段8得到初步提纯的汽相中间产物;第二步,汽相中间产物与主塔精馏段14产生的汽相混合后共同进入公共精馏段6,得到第一产物;第三步,塔顶5温度48.6℃、塔顶5压力2bar,第一产物(流速4916.2kg/h)经塔顶排汽管线17进入塔顶冷凝器2(负荷为-4918kW)进行冷凝,冷凝液经冷凝液回流管线18进入塔顶回流罐3,冷凝后一部分作为塔顶产品经塔顶产品排料管线19排出,另一部分按照回流比(10.11)经塔顶产品回流管线20返回公共精馏段6;第四步,公共精馏段6产生的液相经第一隔室7的液体分配器26后按流率比分别流入预分馏精馏段8和主塔精馏段14;第五步,进入主塔精馏段14的液相经主塔精馏段14精馏后得到第二产物,第二产物(流速4435.2kg/h)通过侧线产品排料管线21排出;第六步,预分馏提馏段10的液相与主塔提馏段16的液相合并进入公共提馏段12提馏,得到第三产物;第七步,塔底13温度80.5℃、塔底13压力2.833bar,第三产物(流速3160.9kg/h)中一部分按照回流比经塔釜产品排料管线22排出,另一部分经塔底排液管线23进入塔釜再沸器4(负荷4934kW),然后以汽相形式通过塔釜产品回流管线24返回公共提馏段12;第八步,公共提馏段12的汽相分别进入预分馏提馏段10和主塔提馏段16,预分馏提馏段10的汽相进入预分馏精馏段8,主塔提馏段16的汽相进入主塔精馏段14,得到的产物中第一产物含异戊烷99.18%、正戊烷0.69%、环戊烷0.13%;第二产物含异戊烷0.60%、正戊烷99.12%,环戊烷0.28%;第三产物含正戊烷0.11%、环戊烷99.24%、2,2-二甲基丁烷0.6%。原料组成及与原料流速、第一产物、第二产物及第三产物的组成及流量见表2。

综上所述,本发明既减少设备数量和占地面积,又节约了设备费用,同时还降低了能量消耗和操作费用,由于设备更加紧凑,分离和传热效率以及自动控制都得到了强化,本发明实现高纯碳五烷烃的分离提纯,可得到质量分数均高于99%的异戊烷、正戊烷和环戊烷,可节约占地面积40%至50%节约设备费10%至20%,节能20%至30%。

以上技术特征构成了本发明的实施例,其具有较强的适应性和实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。