一种聚氨酯表皮包覆的气囊盖板及其成型模具、制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及汽车加工成型技术领域,特别涉及一种聚氨酯表皮包覆的气囊盖板及其成型模具、制造方法。

背景技术

当前,随着人们生活水平的提高,对汽车的品质要求愈加挑剔,真皮质内饰已经成为用户选车时关注的重要选项,但是真皮来源于牛、羊等动物皮肤,会受到自然承载能力的限制。此外,真皮包覆的驾驶员气囊盖板已经在一些高档车上开始使用,但是因为制造工艺难度高,欧美及亚洲各家公司均使用手工包覆的工艺进行制作,造成生产效率低、成本高;同时在包覆过程中不可避免的使用胶粘剂,对制品的味道和挥发性有机物排放都带来极大挑战,同时,用户对于气囊盖板有不同的个性化需求。

因而现有技术还有待改进和提高。

发明内容

鉴于上述现有技术的不足之处,本发明的目的在于提供一种聚氨酯表皮包覆的气囊盖板及其成型模具、制造方法,旨在解决现有技术中气囊盖板包覆工艺复杂,成本较高且环保性较低的问题。

为了达到上述目的,本发明采取了以下技术方案:

一种聚氨酯表皮包覆的气囊盖板,包括:气囊罩盖、聚氨酯表皮层、外涂层,所述聚氨酯表皮层位于气囊罩盖和外涂层之间,所述气囊罩盖及聚氨酯表皮层上单独或共同设有弱化线。

所述气囊罩盖的材料选用热塑性烯烃类热塑性弹性体、苯乙烯类热塑性弹性体、聚氨酯类热塑性弹性体中的一种。

所述外涂层为外涂保护漆。

所述外涂层的厚度小于40μm。

所述气囊罩盖的弱化线深度范围为0.4mm-0.9mm。

所述聚氨酯表皮层的厚度范围为0.5mm-1.2mm。

一种聚氨酯表皮包覆的气囊盖板的成型模具,包括第一闭合模,第二闭合模,所述第一闭合模的模腔与气囊罩盖的形状相同,所述第一闭合模设置有使气囊罩盖生成弱化线的凸起或凹陷,所述第二闭合模的模腔与气囊罩盖和聚氨酯表皮层组合后的形状相同,所述第二闭合模的模腔内壁上涂覆有外涂层。

一种聚氨酯表皮包覆的气囊盖板的制造方法,所述方法包括:

热塑性弹性体材料经注塑机加热、加压达熔融状态,在压力的作用下填满第一闭合模,得到气囊罩盖;第一闭合模内留有使气囊罩盖形成弱化线的凹槽;

将外涂保护漆涂覆到第二闭合模的内壁;

将气囊罩盖转移到第二闭合模,通过聚氨酯发泡机或注塑机,将聚氨酯液体填满至第二闭合模的间隙,使得聚氨酯液体固化形成表皮,包覆气囊罩盖。

相较于现有技术,本发明提供的一种聚氨酯表皮包覆的气囊盖板及其成型模具、制造方法,其中,所述气囊盖板包括:气囊罩盖、聚氨酯表皮层、外涂层,所述聚氨酯表皮层位于气囊罩盖和外涂层之间,所述气囊罩盖及聚氨酯表皮层上单独或共同设有弱化线。本发明中通过注塑工艺在气囊罩盖上包覆聚氨酯表皮层,聚氨酯表皮层通过自身的粘合特性与气囊罩盖紧密连接,无需通过胶水实现聚氨酯表皮层与气囊罩盖的粘合,避免了传统包覆过程中因使用胶水散发异味的情况。此外,本发明外观造型高档美观,实现了类似真皮包覆的外观状态,达到了低成本、环保的要求。

附图说明

图1为本发明提供的第一闭合模中气囊罩盖的结构示意图。

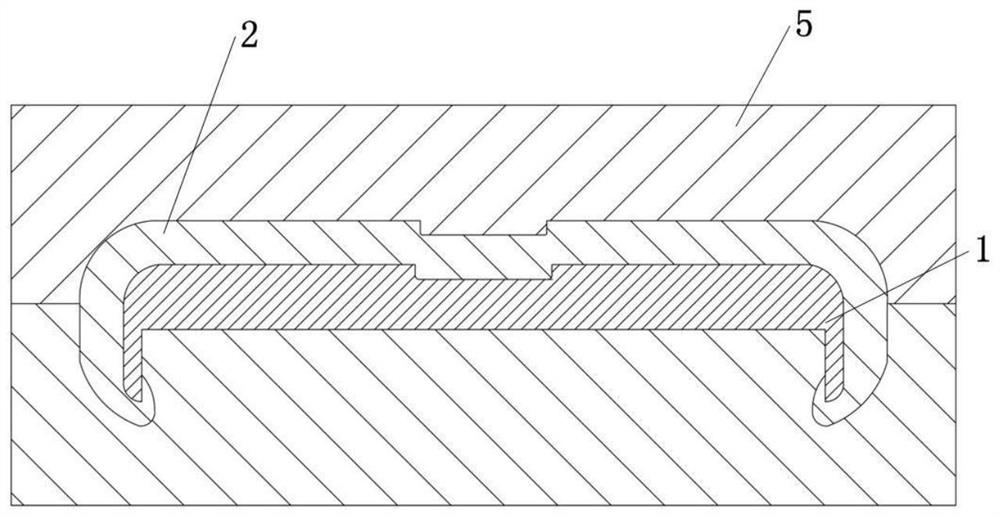

图2为本发明提供的第二闭合模中气囊盖板的结构示意图。

图3为本发明提供的气囊盖板的结构示意图。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

还需要说明的是,本发明实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

本发明中的聚氨酯表皮包覆的气囊盖板具体是指包覆驾驶员安全气囊,同时起到保护气囊内部结构和美观的作用的盖板。

本发明提供一种聚氨酯表皮包覆的气囊盖板,请参阅图1-图3,包括:气囊罩盖1、聚氨酯表皮层2、外涂层3,所述聚氨酯表皮层2位于气囊罩盖1和外涂层3之间,所述气囊罩盖1及聚氨酯表皮层2上单独或共同设有弱化线。

本发明中聚氨酯表皮层2通过自身的粘合特性与气囊罩盖1紧密连接,无需通过胶水实现聚氨酯表皮层2与气囊罩盖1的粘合,避免了传统包覆过程中因使用胶水散发异味的情况;通过注塑工艺在气囊罩盖1上包覆聚氨酯表皮层2,通过在成型模具上设置装饰缝纫线,使得聚氨酯液体固化成型为聚氨酯表皮层2的过程中将成型模具上的装饰缝纫线印在聚氨酯表皮层2上,不仅外观造型高档美观,触摸手感良好,提升内饰整体的档次感,实现了类似真皮包覆的外观状态,还达到了低成本、环保的要求。本发明为保证安全气囊起爆顺利,聚氨酯表皮层2的内表面可以与气囊罩盖1共同进行弱化处理;也可不用在聚氨酯表皮层2的内表面设有弱化线结构,仅依靠气囊罩盖1上的弱化线在起爆时打开。

具体的,所述气囊罩盖1的材料选用热塑性烯烃类热塑性弹性体、苯乙烯类热塑性弹性体、聚氨酯类热塑性弹性体中的一种。所述外涂层3为外涂保护漆。具体的,所述外涂保护漆可为聚氨酯漆、丙烯酸漆等各类树脂漆。所述外涂层3的厚度小于40μm。所述气囊罩盖1的弱化线深度范围为0.4mm-0.9mm。所述聚氨酯表皮层2的厚度范围为0.5mm-1.2mm。

本发明还提供一种聚氨酯表皮包覆的气囊盖板的成型模具,包括第一闭合模4,第二闭合模5,所述第一闭合模4的模腔与气囊罩盖1的形状相同,所述第一闭合模4的上模设置有使气囊罩盖1厚度减少且生成弱化线的连续凸起,所述第二闭合模5的模腔与气囊罩盖1和聚氨酯表皮层2组合后的形状相同,所述第二闭合模5的模腔内壁上涂覆有外涂层3。本申请中为了满足不同用户的个性化需求,所述第一闭合模4和第二闭合模5的模腔上设置有模具花纹,使得成型后的气囊盖板印上相对应的花纹,从而满足不同用户的个性化需求。在第二闭合模5中,所述聚氨酯表皮层2通过自身的黏合特性与气囊罩盖1紧密连接,避免了传统方式采用胶水实现粘连而带来的工艺难度较高和环境污染的问题,进而达到类似真皮包覆的外观状态。第一闭合模4中的凸起使得气囊罩盖1的注塑成型后的背面形成凹陷的弱化线。同时也可在第一闭合模4中设置凹陷,使得成型后的气囊罩盖1呈现凸起的弱化线,且弱化线高于气囊盖板0.1mm-0.5mm,所述弱化线的凸起的高度小于气囊罩盖的厚度,从而在包覆聚氨酯表皮层时,减小该部位聚氨酯表皮层的厚度,有利于安全气囊点爆时,气囊沿着设计的弱化线正确展开。本申请中通过外涂层3来防止聚氨酯表皮层2在长时间暴晒或摩擦后出现老化、分解或损失的问题,所述外涂层3设置于第二闭合模5的模腔内壁,所述外涂层3是溶剂型或水基型,且外涂层3的厚度小于40μm,用户可根据对颜色和触感的需求进行定制化处理,可通过更换外表层的颜色、触感来满足个人的个性化需求,从而使得气囊盖板呈现多种外观样式。所述第一闭合模4和第二闭合模5可根据气囊罩盖1和气囊盖板的正面造型和结构设计。

本发明再提供一种聚氨酯表皮包覆的气囊盖板的制造方法,所述方法包括:

热塑性弹性体材料经注塑机加热、加压达熔融状态,通过注塑工艺,在压力的作用下填满第一闭合模4的模腔,得到气囊罩盖1;第一闭合模4的模腔留有使气囊罩盖1形成弱化线的凹槽;

将外涂保护漆涂覆到第二闭合模5的内壁;

将气囊罩盖1转移到第二闭合模5,通过聚氨酯发泡机或注塑机,将聚氨酯液体沿着设计好的流道填满至第二闭合模5的间隙,在第二闭合模5中一定条件下使得聚氨酯液体固化形成表皮,包覆气囊罩盖1。

本申请聚氨酯表皮包覆的气囊盖板的制造方法,避免了真皮包覆气囊罩盖1时所需的真皮皮片裁剪、手工缝制、使用胶水粘结气囊罩盖1和真皮皮片;同时避免了传统采用真皮包覆过程中因真皮层的收缩造成的尺寸变形量不可控;避免了因真皮皮片加工工艺难以实现带来的气囊罩盖1造型的设计限制和妥协;弱化处理前后气囊罩盖1的定位难以控制,包覆时手工操作难度大、耗时费力等缺点。

此外,本申请还可采用气囊罩盖1与聚氨酯表皮层2一体化弱化的技术,可以选用铣削弱化工艺、热刀弱化工艺、超声波冷刀加工工艺,优选超声波冷刀弱化,连续在气囊罩盖1和聚氨酯表皮层2上形成穿透或者不贯穿的小孔,使得小孔的材料厚度很薄且断裂强度低的一系列小孔组成弱化线。

综上所述,本发明提供的一种聚氨酯表皮包覆的气囊盖板及其成型模具、制造方法,其中,所述气囊盖板包括:气囊罩盖、聚氨酯表皮层、外涂层,所述聚氨酯表皮层位于气囊罩盖和外涂层之间,所述气囊罩盖及聚氨酯表皮层上单独或共同设有弱化线。本发明中通过注塑工艺在气囊罩盖上包覆聚氨酯表皮层,聚氨酯表皮层通过自身的粘合特性与气囊罩盖紧密连接,无需通过胶水实现聚氨酯表皮层与气囊罩盖的粘合,避免了传统包覆过程中因使用胶水散发异味的情况。此外,本发明外观造型高档美观,实现了类似真皮包覆的外观状态,达到了低成本、环保的要求。

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。