一种高精度密封阀门的生产工装及其工艺

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及阀门领域,尤其是一种高精度密封阀门的生产工装及其工艺。

背景技术

半导体集成电路工业制造水平是衡量大国高精尖科技水平的主要标志,也对我国的国家安全至关重要。目前国际上先进的芯片制造工艺已经从7nm时代进入到5nm时代,而国际上以美国为首的国家,在芯片制造领域对我国实施了技术封锁,成为了我国的“卡脖子”问题,导致了我国在芯片制造领域的被动地位,芯片制造是一个极为复杂的过程,主要包括了湿洗、光刻、干蚀刻、湿蚀刻、等离子冲洗、热处理、退火、气相沉淀以及电镀等工艺与步骤。上述工艺中,晶圆处于由超净超压保护气环境相真空环境传输,需要与外部环境实现完全隔离,防止粒子对晶圆的污染,且现代半导体工业的新兴技术如3D NAND、多重曝光技术等需要更长且更困难的刻蚀等工艺,其中大部分过程均需要用到高性能的真空密封阀门,真空阀门在半导体集成电路制造中扮演越来越重要的角色。

半导体制造属于高精密制造,因此用于相关产品的真空阀门首先需要具有极高的加工平面度与精度,才能避免其安装、装配过程中可能出现的问题;其次,为提高电离气体的纯度与质量,阀门需要极高的真空度(10

内容

为了克服现有技术的上述不足,本发明提供一种高精度密封阀门的生产工装及其工艺。

本发明解决其技术问题的技术方案是:一种高精度密封阀门的生产工装,包括两块相同的第一基板和第二基板,所述第一基板的上端设有第一定位面,所述第二基板的上端设有第二定位面,所述第一定位面的平面度控制在≤0.008mm,所述第二定位面的平面度控制在≤0.008 mm,且所述第一基板和第二基板拼接后,所述第一定位面和第二定位面结合后整体的平面度控制在≤0.012 mm;

还包括设置在第一定位面一侧上的两个第一主夹持块、设置在第一定位面另一侧上的一个第一辅夹持块、设置在第二定位面一侧上的两个第二主夹持块、以及设置在第二定位面另一侧上的一个第二辅夹持块,所述的第一主夹持块、第一辅夹持块、第二主夹持块和第二辅夹持块均连接有气缸,从而气缸带动第一主夹持块、第一辅夹持块、第二主夹持块和第二辅夹持块前后运动而实现对密封阀门的挤压夹持。

优选的是,所述的第一辅夹持块位于两个第一主夹持块之间,所述的第二辅夹持块位于两个第二主夹持块之间。

一种高精度密封阀门的生产工艺,包括以下步骤:

1)将纯铝材质的密封阀门毛坯进行高真空脱氢处理;

2)通过四块压板直接将密封阀门毛坯固定后,通过普通立式铣床进行该密封阀门毛坯正面的大粗加工,留1.5mm余量,切削线速度控制在75~80m/min;

3)将密封阀门进行热处理,通过四块压板直接将密封阀门固定后,再通过普通立式铣床进行该密封阀门毛坯正面的粗加工,留0.5mm余量,切削线速度控制在90~100m/min;

4)将密封阀门继续进行热处理,通过四块压板直接将密封阀门固定后,再通过普通立式铣床进行该密封阀门毛坯反面的半精加工,留0.15mm余量,切削线速度控制在115~120m/min;

5)将密封阀门继续进行热处理,通过四块压板直接将密封阀门固定后,再通过普通立式铣床进行该密封阀门毛坯正面的半精加工,留0.08mm余量,切削线速度控制在125~130m/min;

6)将密封阀门继续进行热处理,通过上述的生产工装将密封阀门毛坯进行定位固定后,再通过高精度立式加工中心进行该密封阀门毛坯反面的精加工直至加工到位,切削线速度控制在180~190m/min;

其中所述第一主夹持块和第二主夹持块的夹持力控制在0.8~0.85MPA,所述第一辅夹持块和第二辅夹持块的夹持力控制在0.6~0.65MPA;

7)对该密封阀门正面进行仿真模拟,从而提前计算出该密封阀门正面在精加工前的翘曲变形程度,以便于后续根据不同的翘曲变形程度提前布置不同的刀具铣削路径、不同的切削参数以及不同的夹持力参数;

8)通过上述的生产工装将密封阀门毛坯进行定位固定后,再通过高精度立式加工中心进行该密封阀门毛坯正面的精加工直至加工到位;

a.在7)中检测到的表面为平缓时,直接加工到位,切削线速度控制在210~215m/min,并且第一主夹持块和第二主夹持块的夹持力控制在0.65~0.7MPA,所述第一辅夹持块和第二辅夹持块的夹持力控制在0.55~0.6MPA;

b. 在7)中检测到的表面为陡峭时,分两刀进行切削,第一刀保留余量在0.03~0.04mm之间,切削线速度控制在195~200m/min,第二刀直接加工到位,切削线速度控制在210~215m/min,并且第一主夹持块和第二主夹持块的夹持力控制在0.65~0.7MPA,所述第一辅夹持块和第二辅夹持块的夹持力控制在0.55~0.6MPA;

9)将高精度立式加工中心的刀具更换为高精度的粗糙度打磨头,通过粗糙度打磨头对密封阀门正面进行粗糙度打磨,直至表面粗糙度控制在Ra≤0.4,其中主轴转速控制在3500~4000转;

10)将密封阀门通过平口钳固定,然后将密封阀门的正面调平至≤0.012mm,加工密封阀门侧面的连接孔;

11)将密封阀门通过平口钳固定,然后将密封阀门的正面调平至≤0.012mm,加工密封阀门侧面的橡胶槽;

12)将环形橡胶条进行硫化处理;

13)将环形橡胶条通过专用工具压入密封阀门外圈及橡胶槽内。

优选的是,所述的热处理采用在250~260摄氏度的加热炉内加热7~8小时。

本发明的有益效果在于:1.通过专用工装夹具来保证密封阀门定位的高精度定位,并且配合专用的主夹持块和辅夹持块对密封阀门进行水平挤压夹持,相比直接垂直平压固定,更能减少密封阀门的变形量。2.每次在粗加工或是半精加工前都进行热处理工艺,从而消除了每次在加工完毕后密封阀门内部的应力,同时还能够提高切削加工性,为后续的精加工做保障。3. 对该密封阀门正面精加工前进行仿真模拟,从而提前计算出该密封阀门正面在精加工前的翘曲变形程度,以便于后续根据不同的翘曲变形程度提前布置不同的刀具铣削路径、不同的切削参数以及不同的夹持力参数,防止在精加工完毕后因密封阀门正面不同的翘曲变形程度而使密封阀门正面产生进一步扭曲,无法保证该表面的平面度要求。

附图说明

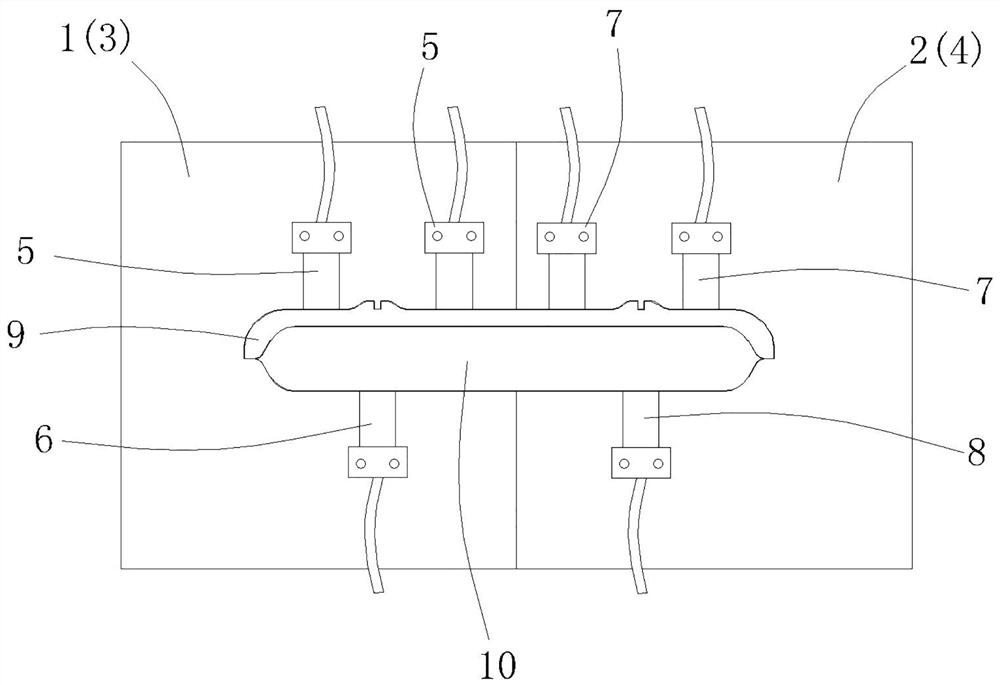

图1是本发明的高精度密封阀门生产工装的正视图。

图2是本发明的密封阀门的仰视图。

图3是本发明的密封阀门的轴侧图。

图4是本发明的密封阀门带有环形橡胶条的轴侧图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细说明。

参照图1~图4,一种高精度密封阀门的生产工装,包括两块相同的第一基板1和第二基板2(基板做成两块相比整体一块而言在平面度上更好控制),所述第一基板1的上端设有第一定位面3,所述第二基板2的上端设有第二定位面4,并且第一定位面3的平面度控制在≤0.008mm,第二定位面4的平面度控制在≤0.008 mm,且第一基板1和第二基板2拼接后,第一定位面3和第二定位面4结合后整体的平面度控制在≤0.012 mm,从而通过上述的平面度要求,保证在进行密封阀门正面10和反面11进行精加工时,能够起到准确定位,既保证加工精度,有保证定位面与加工面的高精度形位公差要求;

还包括设置在第一定位面3一侧上的两个第一主夹持块5、设置在第一定位面3另一侧上的一个第一辅夹持块6、设置在第二定位面4一侧上的两个第二主夹持块7、以及设置在第二定位面4另一侧上的一个第二辅夹持块8,所述的第一主夹持块5、第一辅夹持块6、第二主夹持块7和第二辅夹持块8均连接有气缸,使用时通过气缸带动第一主夹持块5、第一辅夹持块6、第二主夹持块7和第二辅夹持块8向内运动而实现对密封阀门的挤压夹持。相比与垂直平压,垂直平压由于密封阀门的厚度较薄,又由于密封阀门为铝材料,故相对较软,故通过垂直平压的压紧方式很容易使该密封阀门变形,相比而言,水平挤压式的挤压区域为整个阀门,厚度较大,不容易发生变形。

优选的是,所述的第一辅夹持块6位于两个第一主夹持块5之间,所述的第二辅夹持块8位于两个第二主夹持块7之间。从而通过上述设计保证各个夹持块能够均匀地分布在密封阀门的两侧,保证对密封阀门更好的固定,防止密封阀门在加工时出现夹持不牢靠而松动的现象。

一种高精度密封阀门的生产工艺,包括以下步骤:

1)将纯铝材质的密封阀门毛坯进行高真空脱氢处理,通过高真空脱氢处理保证对该密封阀门内的氢含量恢复到常温下的正常水平,防止因局部氢含量过高而导致断裂、畸形的现象;

2)通过四块压板直接将密封阀门毛坯9固定后,通过普通立式铣床进行该密封阀门毛坯9正面的大粗加工,留1.5mm余量,切削线速度控制在75~80m/min,防止切削速度过快而出现发振现象,导致密封阀门出现变形;

3)将密封阀门9进行热处理而去除前工序加工余留的应力,通过四块压板直接将密封阀门9固定后,再通过普通立式铣床进行该密封阀门毛坯正面10的粗加工,留0.5mm余量,并且根据切削量将切削线速度控制在90~100m/min;

4)将密封阀门继续进行热处理而去除前工序加工余留的应力,通过四块压板直接将密封阀门固定后,再通过普通立式铣床进行该密封阀门毛坯反面11的半精加工,留0.15mm余量,并且根据切削量将切削线速度控制在115~120m/min;

5)将密封阀门继续进行热处理,通过四块压板直接将密封阀门固定后,再通过普通立式铣床进行该密封阀门毛坯正面10的半精加工,留0.08mm余量,并且根据切削量将切削线速度控制在125~130m/min;

6)将密封阀门继续进行热处理,通过上述的生产工装将密封阀门毛坯进行定位固定后,再通过高精度立式加工中心进行该密封阀门毛坯反面11的精加工直至加工到位,同时为了保证切削精度而将切削线速度控制在180~190m/min;

并且为了防止因各个夹持块的保持力过小而导致夹持不牢,或是防止因各个夹持块的加持力过大而导致密封阀门变形问题,故必须选取合适的夹持力来将密封阀门进行固定,经过大量试验后,优选的其中所述第一主夹持块5和第二主夹持块7的夹持力控制在0.8~0.85MPA,所述第一辅夹持块6和第二辅夹持块8的夹持力控制在0.6~0.65MPA;

7)对该密封阀门9正面进行仿真模拟,从而提前计算出该密封阀门正面在精加工前的翘曲变形程度,以便于后续根据不同的翘曲变形程度提前布置不同的刀具铣削路径、不同的切削参数以及不同的夹持力参数;

8)通过上述的生产工装将密封阀门毛坯进行定位固定后,再通过高精度立式加工中心进行该密封阀门毛坯正面10的精加工直至加工到位;

a.在7)中检测到的表面为平缓时,直接加工到位,切削线速度控制在210~215m/min,并且由于余量较少,故经过大量试验后,优选的第一主夹持块和第二主夹持块的夹持力控制在0.65~0.7MPA,所述第一辅夹持块和第二辅夹持块的夹持力控制在0.55~0.6MPA;

b. 在7)中检测到的表面为陡峭时,分两刀进行切削,第一刀保留余量在0.03~0.04mm之间,切削线速度控制在195~200m/min,从而通过第一刀的切削来消除陡峭曲面带来的应力,防止直接切削而引起的密封阀门变形,同时减少切削余量,进一步保证加工精度。然后再通过第二刀直接加工到位,切削线速度控制在210~215m/min,并且两刀的夹持力优选的定在第一主夹持块和第二主夹持块的夹持力控制在0.65~0.7MPA,所述第一辅夹持块和第二辅夹持块的夹持力控制在0.55~0.6MPA;

9)将高精度立式加工中心的刀具更换为高精度的粗糙度打磨头,通过粗糙度打磨头对密封阀门正面进行粗糙度打磨,直至表面粗糙度控制在Ra≤0.4,其中主轴转速控制在3500~4000转,从而高精度的粗糙度打磨头在高速旋转时能够对密封阀门正面的粗糙度进行更进一步的打磨,保证足够的粗糙度而使该阀门正面在密封行进的过程中减少摩擦,保证精度和配合度,提高使用寿命;

10)将密封阀门通过平口钳固定,然后将密封阀门的正面10调平至≤0.012mm,加工密封阀门侧面的连接孔12;由于该连接孔12是连接驱动机构,从而通过驱动机构而带动密封阀门上下运动来实现阀门的开闭,而阀门密封时,密封阀门正面10即密封面必须是垂直的,故连接孔12与密封阀门正面10的垂直度必须控制在≤0.016mm内,又由于没有工装面定位,故在加工前先将密封阀门的正面10调平至≤0.012mm内,以保证上述的垂直度能够达标。

11)将密封阀门通过平口钳固定,然后将密封阀门的正面10调平至≤0.012mm,加工密封阀门侧面的橡胶槽13,橡胶槽13是镶嵌环形橡胶条14的主要定位固定结构,而密封阀门也是依靠该环形橡胶条14进行挤压密封,这就导致橡胶槽13的精度和位置度也必须与密封阀门的正面10相匹配,而由于没有工装面定位,故先将将密封阀门的正面10调平至≤0.012mm,以保证橡胶槽13相对密封阀门的正面10为基准的位置度能够达到要求;

12)将环形橡胶条14进行硫化处理,通过硫化处理后的橡胶条具有更强的抗撕裂性能,以及能够改善压缩永久变形性能,保证环形橡胶条14的长时间使用;

13)最后将环形橡胶条14通过专用工具压入密封阀门外圈及橡胶槽内。

在本市实施例中,上述提到的热处理采用在250~260摄氏度的加热炉内加热7~8小时,从而保证在加工完成后的密封阀门能够有效的去除应力,保证加工精度和自身的稳定性。

以上实施例只是本专利较为优选的方案之一,任何不脱离本技术方案范围内做出的改变,均在本专利的范畴内。

- 一种高精度密封阀门的生产工装及其工艺

- 一种高精度耐腐蚀阀门杆生产工艺