一种基于人工智能的工件气密性检测方法及装置

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及人工智能技术领域,具体涉及一种基于人工智能的工件气密性检测方法及装置。

背景技术

工件的气密性检测是检验一个工件生产是否合格的标准之一,产品气密性不达标,则会给用户带来不便,甚至是危险,所以每件工件生产出来后必须经过检测。

在传统的工件气密性检测中,最常规的检测方法为泡水法,即将工件静置于充满水的玻璃容器中,往工件内通入一定量的气体并在玻璃容器正面放置摄像机采集图像;如果工件气密性不好,将会有持续不断的水泡从气孔冒向水面,由此判断工件的气密性是否完好。

但是现有技术只能检测工件气密性是否完好,无法确定气孔的具体大小。

发明内容

为了解决上述技术问题,本发明的目的在于提供一种基于人工智能的工件气密性检测方法及装置,所采用的技术方案如下:

第一方面,本发明实施例提供了一种基于人工智能的工件气密性检测方法,该方法包括以下步骤:

采集气密性检测装置的水槽内部水体表面的连续多帧图像;

将所述连续多帧图像输入气泡语义分割网络模型中得到气泡的分割结果图;

对所述分割结果图进行分析获取最大气泡面积,根据最大气泡面积得到最大气泡,并计算最大气泡体积;

通过帧差法获取所述气泡从产生上升至最大气泡时的上升高度;

将所述最大气泡体积、所述上升高度和水面压强输入气孔直径估算模型得到气孔直径。

进一步地,所述气孔直径估算模型如下:

其中,V

进一步地,所述环境温度度量值α与环境温度呈正相关,所述环境温度为20℃时,α=1;所述环境温度每变化5℃,α随之变化0.1。

优选的,所述得到最大气泡之后还包括以下步骤:

获取所述最大气泡的最小外接矩形,并标记所述最小外接矩形的中心点;

由所述中心点的垂直投影结合工件的二维平面设计图得到气孔的具体位置。

第二方面,本发明实施例提供了一种基于人工智能的工件气密性检测装置,包括:

图像获取模块,用于采集气密性检测装置的水槽内部水体表面的连续多帧图像;

语义分割模块,用于将所述连续多帧图像输入气泡语义分割网络模型中得到气泡的分割结果图;

最大气泡体积计算模块,用于对所述分割结果图进行分析获取最大气泡面积,根据最大气泡面积得到最大气泡,并计算最大气泡体积;

上升高度获取模块,用于通过帧差法获取所述气泡从产生上升至最大气泡时的上升高度;

气孔直径估算模块,用于将所述最大气泡体积、所述上升高度和水面压强输入气孔直径估算模型得到气孔直径。

进一步地,所述气孔直径估算模型如下:

其中,V

进一步地,所述环境温度度量值α与环境温度呈正相关,所述环境温度为20℃时,α=1;所述环境温度每变化5℃,α随之变化0.1。

优选的,所述工件气密性检测装置还包括气孔位置确定模块,所述气孔位置确定模块模块包括:

气泡中心点标记单元,用于获取所述最大气泡的最小外接矩形,并标记所述最小外接矩形的中心点;

气孔具体位置单元,用于由所述中心点的垂直投影结合工件的二维平面设计图得到气孔的具体位置。

本发明实施例至少具有如下有益效果:

本发明实施例通过获取水槽内水体表面的连续多帧图像;获取连续多帧图像中气泡的语义分割图;根据语义分割图获取最大气泡体积;通过帧差法获取所述气泡从产生上升至最大气泡时的上升高度;并将最大气泡体积、上升高度和水面压强输入气孔直径估算模型得到气孔直径,解决了现有技术中无法确定气孔大小的问题。

本发明实施例获取的是水体表面的连续多帧图像,无论水体清晰或者浑浊均能够准确的捕捉到水体表面的气泡,进而确定气孔大小。

本发明实施例根据最大气泡的最小外接矩形的中心点坐标的垂直投影,结合工件的二维平面设计图得到气孔的具体位置,不仅确定了气孔的大小,还得到了气孔的具体位置。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

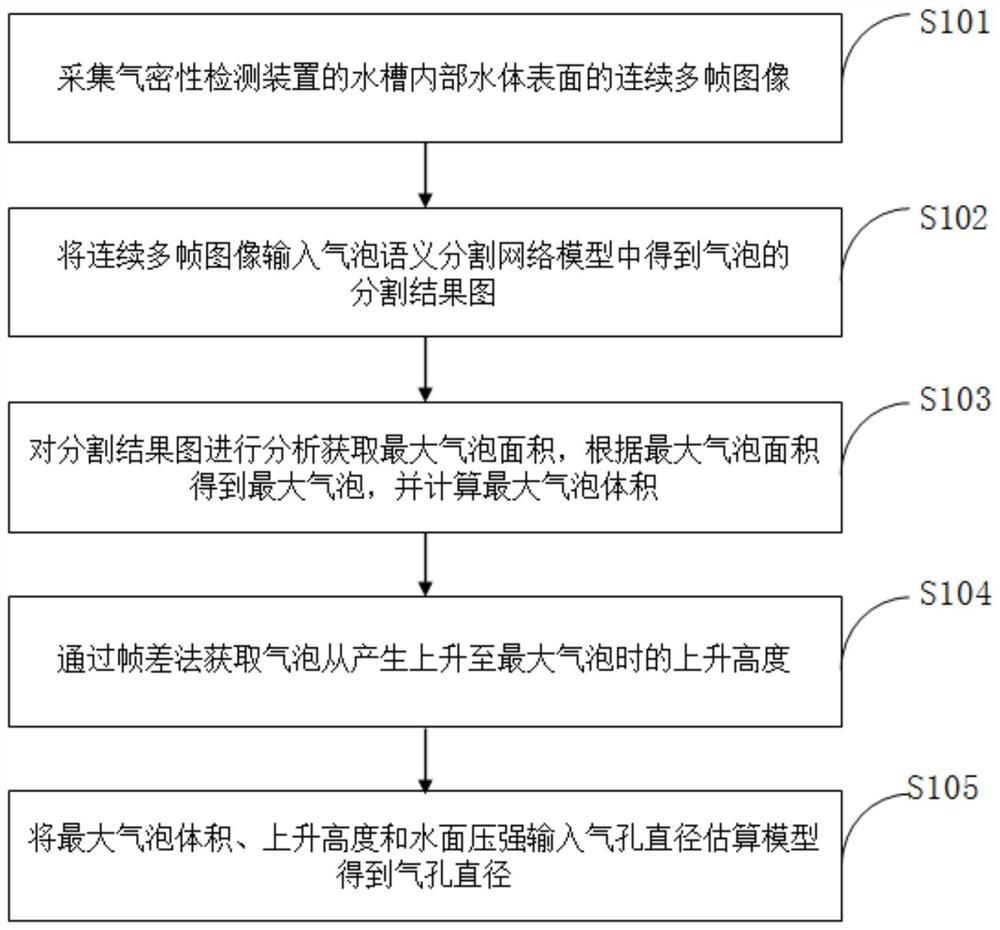

图1为本发明一个实施例所提供的一种基于人工智能的工件气密性检测方法流程图;

图2为本发明一个实施例所提供的一种基于人工智能的工件气密性检测系统的结构框图;

图3为本发明一个实施例所提供的获取气泡上升高度的方法流程图;

图4为本发明一个实施例所提供的由最大气泡中心点确定气孔位置的示意图;

图5为本发明一个实施例所提供的基于人工智能的工件气密性检测装置的结构框图。

具体实施方式

为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种基于人工智能的工件气密性检测方法及装置,其具体实施方式、结构、特征及其功效,详细说明如下。在下述说明中,不同的“一个实施例”或“另一个实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

下面结合附图具体的说明本发明所提供的一种基于人工智能的工件气密性检测方法及装置的具体方案。

请参阅图1和图2,图1示出了本发明一个实施例提供的一种基于人工智能的工件气密性检测方法流程图;图2示出了本发明一个实施例提供的一种基于人工智能的工件气密性检测系统的结构框图,该工件气密性检测方法包括如下步骤:

步骤S101:采集气密性检测装置的水槽内部水体表面的连续多帧图像。

步骤S102:将连续多帧图像输入气泡语义分割网络模型中得到气泡的分割结果图。

步骤S103:对分割结果图进行分析获取最大气泡面积,根据最大气泡面积得到最大气泡,并计算最大气泡体积。

步骤S104:通过帧差法获取气泡从产生上升至最大气泡时的上升高度。

步骤S105:将最大气泡体积、上升高度和水面压强输入气孔直径估算模型得到气孔直径。

优选的,本实施例的步骤S101包括如下具体步骤:

待检测的工件沉浸在气密性检测装置的水槽内。

使用高速相机采集水槽内部水体表面的连续多帧图像。高速相机安装在水体表面的正上方。

对获取的连续多帧图像进行预处理,使图像中的气泡更加清晰。

优选的,本实施例的步骤S102中的气泡语义分割网络模型采用编码器-解码器(Encoder-Decoder)结构的DNN网络,并采用交叉熵损失函数优化网络参数。

上述气泡语义分割网络模型的训练过程如下:

对样本图像数据集中的目标进行标注,得到标签图像。目标包括气泡和背景区域。

该样本图像数据集是含有水面气泡图像的集合。随机选择样本图像数据集的80%作为气泡语义分割网络模型的训练集,剩余的20%作为气泡语义分割网络模型的验证集。

将水面气泡图像和标签图像输入气泡语义分割网络模型中进行端到端的训练。具体训练过程为:将水面气泡图像输入语义分割编码器中,语义分割编码器对其进行卷积和下采样得到气泡的特征图;将特征图输入语义分割解码器中进行上采样得到气泡的分割结果图。

优选的,本实施例的步骤S103包括如下具体步骤:

第一步,从分割结果图中筛选出气孔产生的气泡。

气泡的分割结果图中除了气孔产生气泡外,还有其它偶然产生的气泡,如水槽壁上的气泡会不定时上升至水面,因此应从分割结果图中筛选出气孔产生的气泡。具体步骤如下:

获取分割结果图中气泡的中心点;

以中心点为圆心,阈值R为半径画圆,本实施例中阈值R为50个像素点。设置帧阈值,当圆内出现气泡的图像的帧数大于帧阈值,则认为圆内的气泡为气孔产生的气泡,反之,则为偶然产生的气泡。

第二步,获取最大气泡面积s。

对气孔产生的气泡进行连通域分析,用气泡连通域内的像素数量表示气泡面积,并获取最大气泡面积s。该最大气泡面积为气泡在水面爆破前一时刻的最大气泡的面积。

第三步,根据最大气泡面积s计算最大气泡体积V

最大气泡半径R:

最大气泡体积V

请参阅图3,优选的,本实施例的步骤S104包括如下具体步骤:

步骤S301:用高速相机采集连续多帧垂直于水体表面的气泡图像。

步骤S302:将连续多帧气泡图像转换为灰度图,用帧差法获取相邻两个时刻之间的帧差图。

步骤S303:采用高斯滤波消除帧差图中的杂乱噪声,高斯核的大小为3×3。

步骤S304:将所有经过高斯滤波后的帧差图进行叠加,得到清晰的气泡轨迹线。

步骤S305:采用连通域分析法或最小外接矩形的方法得到气泡的上升高度h。

优选的,本实施例的步骤S105包括如下具体步骤:

第一步:采用压强传感器获取水面压强P

水槽内的水量有限,默认为水底和水体表面的温差为0,则气泡在上升过程中的温度不变,且气泡内的气体量和其质量保持不变。

气泡刚产生时,气泡内气体的压强等于水面压强与水的压强之和;当气泡上升到水平面上时,气泡内气体的压强为水面压强,在此过程中气泡体积逐渐增大。

因此,在恒温条件下,气泡体积与压强呈反比关系。

第二步:将最大气泡体积V

气孔直径估算模型如下:

其中,V

环境温度度量值α与环境温度呈正相关,环境温度为20℃时,α=1;环境温度每变化5℃,α随之变化0.1。

γ的计算式为

上述气孔直径估算模型综合考虑了环境温度、压强、通入待检测工件内气体的密度、水槽内液体密度等因素的影响,较为精确的估算了气孔直径的大小。

综上所述,本发明实施例提供了一种基于人工智能的工件气密性检测方法,该方法通过获取水槽内水体表面的连续多帧图像;获取连续多帧图像中气泡的分割结果图;根据分割结果图获取最大气泡体积;通过帧差法获取所述气泡从产生上升至最大气泡时的上升高度;并将最大气泡体积、上升高度和水面压强输入气孔直径估算模型得到气孔直径,解决了现有技术中无法确定气孔大小的问题。

上述气密性检测方法获取的是水体表面的连续多帧图像,因此无论水体清晰或者浑浊均能够准确的捕捉到水体表面的气泡,进而确定气孔大小。

请参阅图4,优选的,为了确定气孔的位置,该检测方法在得到最大气泡之后还包括如下步骤:

以水槽内的水体表面建立如图4所示的图像坐标系,气孔产生的最大气泡使用最小外接矩形进行框定,并标记最大气泡的最小外接矩形的中心点坐标,中心点坐标为A(x,y)。

工件在水槽内的位置不变,因此可由中心点坐标A(x,y)的垂直投影结合工件的二维平面设计图得到气孔的具体位置。

基于与上述方法相同的发明构思,本发明实施例中还提供一种基于人工智能的工件气密性检测装置。

请参阅图5,具体的,本发明实施例中提供了一种基于人工智能的工件气密性检测装置100,包括图像获取模块10、语义分割模块20、最大气泡体积计算模块30、上升高度获取模块40和气孔直径估算模块50。

具体的,图像获取模块10用于采集气密性检测装置的水槽内部水体表面的连续多帧图像;语义分割模块20用于将连续多帧图像输入气泡语义分割网络模型中得到气泡的分割结果图;最大气泡体积计算模块30用于对分割结果图进行分析获取最大气泡面积,根据最大气泡面积得到最大气泡,并计算最大气泡体积;上升高度获取模块40用于通过帧差法获取气泡从产生上升至最大气泡时的上升高度;气孔直径估算模块50用于将最大气泡体积、上升高度和水面压强输入气孔直径估算模型得到气孔直径。

气孔直径估算模块50中的气孔直径估算模型如下:

其中,V

环境温度度量值α与环境温度呈正相关,环境温度为20℃时,α=1;环境温度每变化5℃,α随之变化0.1。

优选的,为了确定气孔的位置,工件气密性检测装置100还包括气孔位置确定模块,该气孔位置确定模块模块包括:

气泡中心点标记单元,用于获取最大气泡的最小外接矩形,并标记最小外接矩形的中心点;

气孔具体位置单元,用于由中心点的垂直投影结合工件的二维平面设计图得到气孔的具体位置。

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。其它实施例在所附权利要求书的范围内。在一些情况下,在权利要求书中记载的动作或步骤可以按照不同于实施例中的顺序来执行并且仍然可以实现期望的结果。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于人工智能的工件气密性检测方法及装置

- 一种基于人工智能的多工件场景气密性检测方法及系统