一种EGR阀流道的参数化设计方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及发动机再循环系统技术领域,更具体涉及一种EGR阀流道的参数化设计方法。

背景技术

EGR阀(废气再循环阀)是一个安装在柴油机上,用来控制反馈到进气系统的废气再循环量的机电一体化产品。EGR阀的主要功能是将发动机排出的部分废气分流到发动机的进气口,使其与新鲜空气重新掺混后再进入缸内燃烧,从而降低燃烧温度,减少污染物NOx的排放量。

在EGR阀的研制过程中,流道的流阻是重要的技术指标。在早期的研制中,多采用多种模型和试验来筛选和改进EGR阀流道,最后定型。随着计算流体力学(CFD)的不断发展,CFD技术为设计和优化EGR阀流道提供了全新的手段。

一般采用CFD技术设计EGR阀流道时,“初步设计-流场分析-优化设计”是必须经历的过程。在现有的EGR阀流道设计中,先采用CAD软件进行EGR阀的初步设计,建立EGR阀的三维模型;然后采用CFD技术计算流道的流阻,如果满足流阻要求,则投入试制进入试验阶段;如不能满足流阻要求,则需要反复多次进行EGR阀流道的三维设计和修改。这种设计方式大大增加了EGR阀的开发周期,开发效率较低。

发明内容

本发明需要解决的技术问题是提供一种EGR阀流道的参数化设计方法,以解决目前开发EGR阀需要采用CAD软件、CFD技术多次进行设计和修改的问题,以提高EGR阀的开发效率,降低开发成本。

为解决上述技术问题,本发明所采取的技术方案如下。

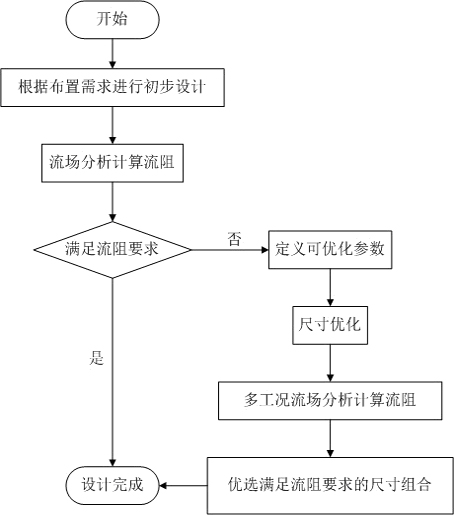

一种EGR阀流道的参数化设计方法,包括以下步骤:

S1、根据布置需求进行初步设计;

S2、进行流场分析并初步计算流阻;

S3、判断是否满足流阻要求;

S4、若满足要求,设计完成,若不满足要求进行下一步;

S5、定义可优化参数;

S6、选择多组设计参数并进行尺寸优化;

S7、多工况流场计算流阻;

S8、优选满足流阻要求的尺寸组合,完成设计。

进一步优化技术方案,所述步骤S1中,根据EGR阀的布置和接口的要求,进行流道入口直径D1、流道出口直径D3、流道喉口直径D2的初步设计。

进一步优化技术方案,所述步骤S2中,采用CFD软件进行流场分析,计算初步设计的EGR阀流阻;在CFD后处理软件中根据EGR阀流道的流线形状,分析流道流动损失来源。

进一步优化技术方案,所述步骤S5中,在CFD前处理软件中定义EGR阀可优化参数;

所述参数主要包括:EGR阀的流道入口直径D1直径、流道出口直径D3直径、流道喉口直径D2直径、流道喉口高度H1、流道转角倒角R1、流道出口转角R2、流道喉口倒角C1。

进一步优化技术方案,所述步骤S6中,在选择设计参数时,保持:流道出口转角R2<对流道喉口高度H1-1mm。

进一步优化技术方案,所述步骤S7中,采用CFD软件批量完成多个尺寸优化工况的流阻计算。

进一步优化技术方案,所述步骤S8中,优选满足设计流阻要求的尺寸组合的方法为:在有多个满足流阻要求的模型时,结合EGR阀阀体结构强度、阀体与阀芯配合的密封性、工艺可实现性的要求选择EGR阀模型,完成EGR阀优化。

由于采用了以上技术方案,本发明所取得技术进步如下。

本发明中EGR阀流道的参数化设计和优化是将EGR阀流道的关键尺寸用参数表示,而不用确定的数值表示,通过改变设计参数而自动改变与它相关的尺寸,这种方法将流场分析和优化设计整合起来,能够快速完成多个设计方案的计算分析,提高了EGR阀的开发效率,降低了EGR阀的开发成本。

附图说明

图1为本发明的流程示意图;

图2是本发明的EGR阀剖面图;

其中:1、流道入口,2、流道出口,3、流道喉口。

具体实施方式

下面将结合附图和具体实施例对本发明进行进一步详细说明。

一种EGR阀流道的参数化设计方法,结合图1和图2所示,包括以下步骤:

S1、根据EGR阀的布置和接口的要求,进行流道入口1直径D1、流道出口2直径D3、流道喉口3直径D2的初步设计。

S2、采用CFD软件进行流场分析,计算初步设计的EGR阀流阻;在CFD后处理软件中根据EGR阀流道的流线形状,分析流道流动损失来源。

S3、判断EGR阀的设计是否满足流阻要求。

S4、若满足要求,设计完成,若不满足要求进行下一步。

S5、在CFD前处理软件中定义EGR阀的可优化参数:流道入口1直径D1、流道出口2直径D3、流道喉口3直径D2、流道喉口3高度H1、流道转角倒角R1、流道出口2转角R2、流道喉口3倒角C1。

S6、选择多组设计参数:若流道入口1直径D1、流道喉口3直径D2、流道出口2直径D3,由于布置和接口的要求导致可优化的范围较小或无法改变。则对流道喉口3高度H1、流道转角倒角R1、流道出口2转角R2、流道喉口3倒角C1这四个关键参数进行参数化。

进行尺寸优化:因为流道出口2转角R2>H1对流道喉口3高度H1时,会对预定义的流道喉口3直径D2产生影响。在选择设计参数时,保持:流道出口2转角R2<对流道喉口3高度H1-1mm,以保证流道的喉口直径并兼顾喉口处的阀体强度。

S7、采用CFD软件批量完成多个尺寸优化工况的流阻计算。

S8、在有多个满足流阻要求的模型时,结合EGR阀阀体结构强度、阀体与阀芯配合的密封性、工艺可实现性等要求优选EGR阀模型,完成EGR阀优化。

其中,本发明中的EGR阀剖面关键参数表如下:

在实际的研发中发现:按照本发明提供的方法优化的EGR阀,优化后在5kpa压降下,EGR阀流量提高了35%。

- 一种EGR阀流道的参数化设计方法

- 一种具有优化除冰流道的叶片除冰系统及其流道设计方法