用于在轧制之后将金属带淬火的系统和方法

文献发布时间:2023-06-19 09:41:38

相关申请的交叉引用

本申请要求在2018年6月13日提交且标题为“用于在轧制之后将金属带淬火的系统和方法”的美国临时申请号62/684,428的权益,所述申请的内容在此以全文引用的方式并入。

发明领域

本申请涉及金属处理,并且更具体地,涉及用于在轧制之后将金属带淬火的系统和方法。

背景技术

在金属处理期间,可使用轧制通过使金属衬底通过一对工作辊来减小金属衬底(诸如原料薄片或铝带、铝合金或各种其他金属)的厚度。依据最终的金属制品的期望的性质,可对金属原料进行热轧制、冷轧制和/或温轧制。热轧制一般是指其中金属的温度高于金属的再结晶温度的轧制过程。冷轧制一般是指其中金属的温度低于金属的再结晶温度的轧制过程。温轧制一般是指其中金属的温度低于再结晶温度但高于在冷轧制期间的温度的轧制过程。然而,金属在轧制之后的性质(例如,强度、成形性、耐蚀性和/或轻质以及其他)对于一些应用(例如,汽车、运输、工业和/或电子相关应用以及其他)来说可能是不够的。因此,需要对金属衬底进行进一步的金属处理。

发明内容

在此专利中使用的术语“发明”、“该发明”、“此发明”和“本发明”既定在广义上指代此专利的所有主题和以下专利权利要求。含有这些术语的语句应理解为不限制本文描述的主题或者限制以下专利权利要求的含义或范围。由此专利涵盖的本发明的实施方案是由以下权利要求限定,而不是由此发明内容限定。此发明内容是本发明的各种实施方案的高度概括并且介绍了一些概念,在以下具体实施方式部分进一步描述所述概念。此发明内容无意识别所要求保护的主题的关键或实质特征,并且无意孤立地用于确定所要求保护的主题的范围。应通过参考此专利的整个说明书、任何或所有附图和每项权利要求的适当部分来理解主题。

根据某些示例,一种用于处理金属衬底的系统包括淬火系统,所述金属衬底包括(但不限于)轧制过的金属衬底。在一些示例中,所述淬火系统包括顶部喷嘴,所述顶部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的顶表面上。在各种情况下,所述淬火系统包括底部喷嘴,所述底部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的底表面上。根据各种示例,所述顶部喷嘴被配置为分配所述冷却剂,直到所述轧制过的金属衬底的带温度从初始温度减小到小于所述初始温度的中间温度为止。在某些情况下,所述底部喷嘴被配置为分配所述冷却剂,直到所述轧制过的金属衬底的带温度从初始温度减小到小于所述初始温度且小于所述中间温度的目标温度为止。

根据各种示例,一种处理轧制过的金属衬底的方法包括:使用淬火系统冷却所述轧制过的金属衬底的顶表面和底表面,使得所述轧制过的金属衬底的带温度从初始温度减小到中间温度。在某些情况下,所述方法包括当带温度是中间温度时,停止对所述顶表面的所述冷却。在一些示例中,所述方法包括使用所述淬火系统继续冷却轧制过的金属衬底的底表面,使得轧制过的金属衬底的带温度从中间温度减小到目标温度。

根据某些示例,一种用于处理轧制过的金属衬底的系统包括淬火系统,所述淬火系统被配置为在第一淬火配置和第二淬火配置中将冷却剂选择性地分配在金属衬底上。在一些方面,所述淬火系统在第一淬火配置中冷却金属衬底的顶表面和底表面,并且在第二淬火配置中仅冷却金属衬底的底表面。在某些情况下,所述系统包括传感器,所述传感器被配置为检测金属衬底的带温度。在各个方面,当带温度是至少中间温度时,所述淬火系统处于第一淬火配置,并且当带温度从中间温度减小到小于所述中间温度的目标温度时,所述淬火系统处于第二淬火配置。

根据各种示例,一种处理轧制过的金属衬底的方法包括:检测轧制过的金属衬底的带温度;当所述带温度是至少中间温度时,使用淬火系统冷却所述轧制过的金属衬底的顶表面和底表面;以及当所述带温度从所述中间温度减小到小于所述中间温度的目标温度时,使用所述淬火系统仅冷却所述轧制过的金属衬底的所述底表面。

根据一些示例,一种用于处理轧制过的金属衬底的系统包括淬火系统。在各种情况下,所述淬火系统包括:至少一个顶部喷嘴,所述至少一个顶部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的顶表面上;以及至少两个底部喷嘴,所述至少两个底部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的底表面上。在一些方面,所述淬火系统包括:第一淬火区,所述第一淬火区包括至少一个顶部喷嘴和所述至少两个底部喷嘴中的第一底部喷嘴。在各种示例中,所述淬火系统包括第二淬火区,所述第二淬火区在所述第一淬火区的下游并且包括所述至少两个底部喷嘴中的第二底部喷嘴。

在本公开中描述的各种实现方式可包括附加的系统、方法、特征和优势,所述附加的系统、方法、特征和优势可能不一定在本文明确公开,但在审查了以下具体实施方式和附图之后对于本领域技术人员来说将是显而易见的。期望所有此类系统、方法、特征和优势包括于本公开内并且受到所附权利要求书保护。

附图说明

绘示下图的特征和部件以强调本公开的一般原理。出于一致性和清晰起见,可通过匹配的参考符号来标示在整个附图中的对应的特征和部件。

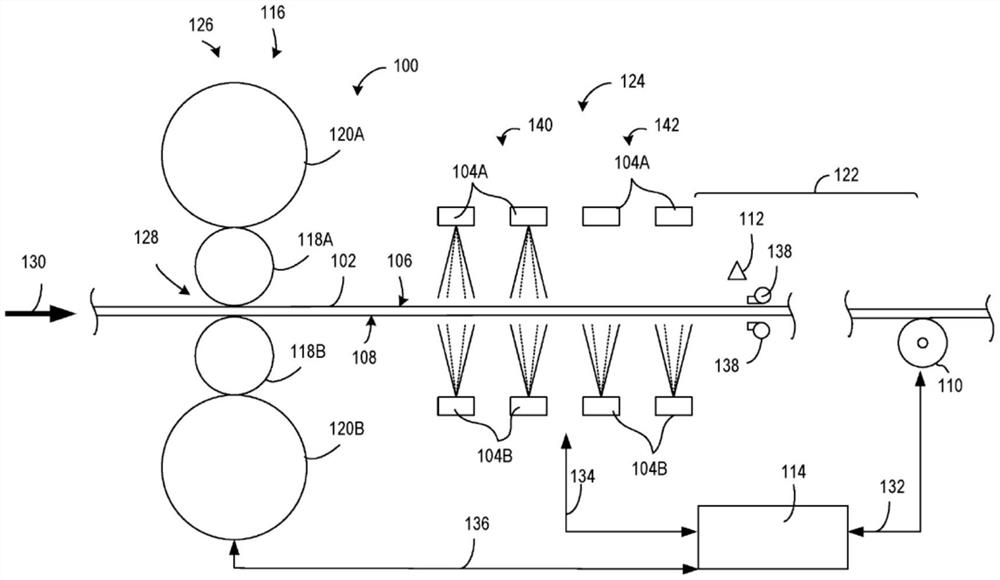

图1是根据本公开的各方面的用于将轧制过的金属衬底淬火的系统的示意图。

图2是图1的系统的另一示意图。

图3是图1的系统的另一示意图。

图4是图1的系统的另一示意图。

图5是根据本公开的各方面的用于将轧制过的金属衬底淬火的系统的示意图。

具体实施方式

在这里特定地描述本发明的示例的主题以满足法定要求,但此描述不一定限制权利要求书的范围。所要求保护的主题可通过其他方式体现,可包括不同的元素或步骤,并且可与其他现有的技术或未来的技术结合使用。此描述不应理解为暗示个个步骤或元素中或之间的任何特定次序或布置,除非当明确地描述个别步骤的次序或元素的布置时。

所公开的是用于在轧制之后将金属衬底淬火的系统和方法。本公开的各方面和特征可与任何合适的金属衬底一起使用,并且对于铝或铝合金可尤其有用。具体来说,对于诸如1xxx系列、2xxx系列、3xxx系列、4xxx系列、5xxx系列、6xxx系列、7xxx系列或8xxx系列铝合金等合金,可实现合意的结果。为了理解在命名和识别铝和其合金中最常用的编号标示系统,参见由铝业协会发布的“锻造铝和锻造铝合金国际合金牌号和化学成分限值”或“铸件和铸锭形式铝协会合金牌号和化学成分限值登记记录”。

在一些情况下,本文公开的系统和方法可用于非铁材料,包括铝、铝合金、镁、镁基材料、钛、钛基材料、铜、铜基材料、钢、钢基材料、青铜、青铜基材料、黄铜、黄铜基材料、复合材料、用于复合材料中的片材或任何其他合适的金属、非金属或材料组合。制品可包括整体材料以及非整体材料,诸如轧接材料、包覆材料、复合材料(诸如(但不限于)含碳纤维材料)或各种其他材料。在一个非限制性示例中,所述系统和方法可用于金属物品,诸如铝金属带、平板、shates、板或由铝合金(包括含铁的铝合金)制成的其他制品。

本公开的各方面和特征可用于在金属处理期间将金属衬底从初始温度快速地淬火至目标温度。本公开的各方面和特征还可用于控制金属衬底的平坦度。在一些示例中,本公开的各方面和特征可用于在轧制金属衬底之后(诸如在热轧制金属衬底之后)将金属衬底快速淬火。在其中金属衬底包括铝或铝合金的一些非限制性示例中,对金属衬底的快速淬火可锁定元素以产生具有提高的性质(例如,提高的强度、高耐蚀性、高成形性等)的成品铝合金产品。作为一个非限制性示例,本公开的各方面和特征可用于在热轧制之后快速地淬火具有溶质的6xxx系列铝合金,所述溶质诸如为镁(Mg)、硅(Si)、铜(Cu)、锌(Zn)和/或各种其他溶质。

在图1至图4中绘示了用于将轧制过的金属衬底102快速地淬火的淬火系统124的示例。在一些示例中,通过在淬火系统124的上游的金属处理系统100来处理金属衬底102。作为一个非限制性示例,可通过在淬火系统124的上游的轧机126来轧制金属衬底102。在处理之后,金属衬底102随后通过淬火系统124,所述淬火系统将冷却剂分配在金属衬底102上以将金属衬底102淬火并且减小金属衬底102的温度。在通过淬火系统124之后,金属衬底102通过平坦度测量装置110,所述平坦度测量装置确定金属衬底102的平坦度曲线。在一些任选的示例中,平坦度测量装置110将平坦度信号132提供给控制系统114。基于所述平坦度信号132,控制系统114可将淬火调整信号134提供给淬火系统124以控制并在需要时调整冷却剂的施加。另外或可替代地,控制系统114可将轧制调整信号136提供给轧机126以控制并在需要时调整对金属衬底102的轧制。

如上文所论述,在一些示例中,可向淬火系统124提供金属处理系统100,所述金属处理系统包括用于将金属衬底102处理成最终产品的各种设备。如图1至图3中绘示,在一些示例中,金属处理系统100包括轧机126的至少一个工作台116。在一些示例中,轧机126包括多个工作台116,诸如两个工作台116、三个工作台116、四个工作台116或任何其他期望数目个工作台116。工作台116包括一对竖直对准的工作辊118A-B。在一些示例中,工作台116还包括支撑工作辊118A-B的支承辊120A-B。在各种示例中,工作台116还包括中间辊。辊间隙128被限定在工作辊118A-B之间。

在处理期间,使金属衬底102在处理方向130上移动并且通过辊间隙128,使得工作辊118A-B将金属衬底102的厚度减小至期望厚度,并且向金属衬底102赋予特定性质。所赋予的特定性质可取决于金属衬底102的组成。在一些示例中,轧机126可为热轧机,所述热轧机被配置为在金属衬底102的温度高于金属衬底102的再结晶温度时轧制金属衬底102。在一些非限制性示例中,当轧机126是热轧机时,可在约250℃到约500℃(例如,约300℃到约400℃,约350℃到约500℃等)的温度下执行对金属衬底102的热轧制。在其他示例中,轧机126可为冷轧机,所述冷轧机被配置为在金属衬底102的温度低于金属衬底102的再结晶温度时轧制金属衬底102。在各种其他示例中,轧机126可为温轧机,所述温轧机被配置为在金属衬底102的温度低于再结晶温度但高于在冷轧制期间的温度时轧制金属衬底102。

在一些示例中,在轧机126(或其他处理设备)的下游提供淬火系统124以在轧制(或其他处理)之后将金属衬底102淬火。如图1至图4中绘示,淬火系统124包括用于在金属衬底102的顶表面106上分配冷却剂的至少一个顶部喷嘴104A。在本示例中,淬火系统124包括四个顶部喷嘴104A。然而,在各种其他示例中,可提供任何数目个顶部喷嘴104A,诸如一个顶部喷嘴104A、两个顶部喷嘴104A、三个顶部喷嘴104A、五个顶部喷嘴104A或五个以上顶部喷嘴104A。冷却剂可为能够充分移除金属衬底102的热以产生期望的冷却的任何合适的冷却剂或冷却介质。举例来说,所述冷却剂可为水、含有水的乳液、含有水的机械分散液、沸点低的流体、油或各种其他合适的冷却剂。

淬火系统124还包括用于在金属衬底102的底表面108上分配冷却剂的至少一个底部喷嘴104B。在本示例中,淬火系统124包括四个底部喷嘴104B。然而,在各种其他示例中,可提供任何数目个底部喷嘴104B,诸如一个底部喷嘴104B、两个底部喷嘴104B、三个底部喷嘴104B、五个底部喷嘴104B或五个以上底部喷嘴104B。在一些示例中,底部喷嘴104B的数目与顶部喷嘴104A的数目相同,但不需要这样。举例来说,在其他情况下,淬火系统124可包括与顶部喷嘴104A的数目相比附加的或更少的底部喷嘴104B(例如,参见图5)。

在各种示例中,能够对顶部喷嘴104A和底部喷嘴104B选择性地进行控制以冷却金属衬底102,使得将金属衬底102的带温度从初始温度减小到目标温度。初始温度是当淬火系统124接收金属衬底102时的带温度。在一些示例中,初始温度是金属衬底102在热轧制、温轧制或冷轧制之后的带温度。在某些非限制性示例中,初始温度可大于约180℃,诸如大于约200℃,但不需要这样。在一些示例中,初始温度取决于金属衬底102的内含物。目标温度是金属衬底102在淬火之后的期望的带温度。在某些示例中,目标温度可取决于对附加的处理的带温度要求或金属衬底102的期望的性质。在一些非限制性示例中,目标温度可为约60℃到约120℃,但可使用小于初始温度的各种其他目标温度。

根据各种示例,能够对顶部喷嘴104A和底部喷嘴104B选择性地进行控制,使得顶部喷嘴104A和底部喷嘴104B两者都分配冷却剂,以将带温度从初始温度减小到中间温度。在各种示例中,中间温度小于初始温度且大于目标温度。在一些非限制性示例中,中间温度可为约120℃到约180℃。在某些示例中,能够对顶部喷嘴104A和底部喷嘴104B选择性地进行控制,使得当带温度达到中间温度时,顶部喷嘴104A停止分配冷却剂(且因此停止冷却金属衬底102),同时底部喷嘴104B继续分配冷却剂,使得将带温度从中间温度减小到目标温度。在各种示例中,淬火系统124的具有启动的顶部喷嘴104A和底部喷嘴104B的部分限定第一淬火区140,并且淬火系统124的仅具有启动的底部喷嘴104B的部分限定第二淬火区142。

在各种示例中,能够对顶部喷嘴104A和底部喷嘴104B选择性地进行控制,使得顶部喷嘴104A和底部喷嘴104B两者都分配冷却剂,以将带温度从初始温度减小到中间温度。在某些示例中,能够对顶部喷嘴104A和底部喷嘴104B选择性地进行控制,使得当带温度达到中间温度时,底部喷嘴104B停止分配冷却剂(且因此停止冷却金属衬底102),同时顶部喷嘴104A继续分配冷却剂,使得将带温度从中间温度减小到目标温度。换句话说,在某些非限制性示例中,顶部喷嘴104A和底部喷嘴104B两者都冷却带以将带温度从初始温度减小到中间温度,并且当带温度达到中间温度时停用顶部喷嘴104A或底部喷嘴104B中的一者,使得仅从一侧(即,在顶表面106或底表面108上)冷却金属衬底102。

在某些示例中,顶部喷嘴104A和/或底部喷嘴104B可跨金属衬底102的宽度202(参见图4)分配冷却剂,以跨宽度202均匀地冷却金属衬底102。在其他示例中,如图4中绘示,顶部喷嘴104A和/或底部喷嘴104B可跨金属衬底102的宽度202分配冷却剂以产生差分冷却,意味着金属衬底102的一些部分可比金属衬底102的其他部分被更多地冷却。在各种示例中,一些顶部喷嘴104A可跨宽度202提供均匀的冷却,并且其他顶部喷嘴104A可提供差分冷却。同样地,在一些示例中,一些底部喷嘴104B可跨宽度202提供均匀的冷却,并且其他底部喷嘴104B可提供差分冷却。在各种示例中,可基于期望的平坦度曲线来调整到达沿着金属衬底102的宽度202的特定位置的冷却剂的量和施加。

图4绘示差分冷却的一个非限制性示例,其中冷却金属衬底102的选定部分206且不冷却未选定部分204,或者所述未选定部分与选定部分206相比接收更少的冷却剂。在某些示例中,选定部分206可以是金属衬底102的其中带张力是最高的部分。作为一个非限制性示例,带张力在金属衬底102的边缘208处可为最高。局部应力越大,可能需要越少的差分冷却来实现期望的提高的平坦度。在一些情况下,可将相对少量的冷却施加到金属衬底102的边缘208,这可移除或减小金属衬底102的显著的中心屈曲和/或扭曲。未选定部分204可以是其中带张力较低的部分,诸如在边缘208之间的金属衬底102的中间。差分冷却包括跨金属衬底102的宽度202施加的任何温度差。在一些示例中,沿着金属衬底102的宽度202的选定部分206(例如,边缘208)可经受冷却,而沿着金属衬底102的宽度202的未选定部分204(例如,金属衬底102的中间)不经受任何冷却。在其他示例中,沿着金属衬底102的宽度202的选定部分206(例如,边缘208)可比提供给沿着金属衬底102的宽度202的未选定部分204(例如,金属衬底102的中间)的冷却经受更大的冷却。

向金属衬底102的宽度202的选定部分206施加差分(还称为非均匀、优先或选择性)冷却可致使选定部分206热收缩,从而增加沿着选定部分206的张力。差分冷却可导致沿着金属衬底102的临时温度梯度,其中金属衬底102的宽度202的选定部分206(例如,边缘208)比未选定部分204(例如,中间)更冷。

在其中向金属衬底102的边缘208施加冷却以产生温度梯度的图4的非限制性示例中,与金属衬底102的较温暖的未选定部分204(例如,中间)相比,可临时地增加金属衬底102的边缘208处的张力。因为沿着金属衬底102的宽度202的温度不一致,所以存在沿着金属衬底102的宽度202的差分张力。如果此强加的张力分配在施加之后不很快均衡(例如,通过介入支撑轧制或以其他方式),并且金属衬底102充分热以在差分张力下略微屈曲,则通过差分冷却赋予的差分温度可致使金属衬底102沿着金属衬底102的宽度202的较冷的部分(例如,选定部分206)略微延长。如本文使用,可将屈曲视为金属衬底102的永久应变或拉长,这会部分地减轻所施加的应力(例如,通过强加的张力分布)。致使永久应变所需的应力随着金属衬底102温度增加而减小。如本文参考金属衬底102所使用,屈曲包括常规接受的屈曲应力水平下的永久应变,以及低于所述常规接受的屈曲应力水平的应力水平下的永久应变,诸如由于快速蠕变而出现的永久应变。因此,在本文使用术语时,对于金属衬底102屈曲,不需要诱发提供在金属衬底102的常规接受的屈曲应力下的应力水平或高于所述常规接受的屈曲应力的应力水平的差分张力。

不管强加于金属衬底102的实际温度梯度是否已知,所述温度梯度是基于差分冷却,所述差分冷却可基于各种因素,诸如型号、平坦度测量结果或本文公开的其他因素。对金属衬底102的边缘208的差分冷却导致足以使金属衬底102屈曲并且伸展边缘208的局部拉伸应力浓度,从而校正存在于金属衬底102中的任何中心波或扭曲。以此方式,可使用差分冷却来调整和/或提高金属衬底102的平坦度。当中止对金属衬底102的主动差分冷却时,跨金属衬底102的宽度202的所述金属衬底的温度曲线将最终均衡,但由于屈曲而引起的任何变化将留下来,并且因此将维持提高的平坦度。如下文所描述,在某些示例中,平坦度测量装置110位于在淬火系统124的下游的足以让温度曲线均衡的预定距离122处。

如图1至图3中绘示,在某些示例中,可提供传感器112以检测带温度。传感器112的位置或数目不应视为对本公开进行限制。

在一些示例中,可提供冷却剂移除装置138或其他冷却剂容纳系统。在各种示例中,可提供冷却剂移除装置138以将冷却剂移离金属衬底102的顶表面106、金属衬底102的底表面108或金属衬底102的顶表面106和底表面108两者。因此,冷却剂移除装置138的位置或数目不应视为对本公开进行限制。在各种示例中,冷却剂移除装置138可为适合于将冷却剂移离金属衬底102的任何装置,包括(但不限于)吹风机、刮水器、柔性密封件或各种其他合适的装置。在一个非限制性示例中,冷却剂移除装置138是作为气刀的吹风机。如下文所描述,在各个方面,当顶部喷嘴104A停止将冷却剂分配在金属衬底上时(即,当带温度达到中间温度时),可启动冷却剂移除装置138,以将残余的冷却剂移离金属衬底102的顶表面106。

在各种示例中,提供平坦度测量装置110来测量金属衬底102的平坦度曲线。在一些非限制性示例中,平坦度测量装置110是形辊,但可使用用于检测金属衬底102的平坦度曲线的各种其他合适的装置。平坦度测量装置110位于淬火系统124的下游的预定距离122处。在平坦度测量装置110与淬火系统124之间的预定距离122是允许跨金属衬底102的宽度202的温度曲线达到均衡的距离。在一些情况下,通过在使用平坦度测量装置测量平坦度曲线之前提供预定距离122,可获得更准确的形状测量结果(例如,平坦度曲线),因为跨宽度202的温度变化(这原本将导致不准确的测量结果)被最小化或减小。在某些示例中,淬火系统124的至少一个方面能够基于所测得的平坦度曲线进行调整或控制。在一些非限制性示例中,淬火系统124的至少一个方面可包括启动的顶部喷嘴104A和/或底部喷嘴104B的数目、顶部喷嘴104A和/或底部喷嘴104B的冷却曲线、通过顶部喷嘴104A和/或底部喷嘴104B分配的冷却剂的量和/或淬火系统124的各种其他可调整的方面。在一些示例中,轧机126的至少一个方面能够基于所测得的平坦度曲线进行控制或调整,所述所测得的平坦度曲线包括(但不限于)辊间隙128的大小、金属衬底102上的工作辊118A-B的接触压力分布和/或轧机126的各种其他可调整的方面。

任选地,提供控制系统114。如图1至图3中绘示,控制系统114可与平坦度测量装置110和淬火系统124通信。在一些任选的情况下,控制系统114还与工作台116通信。控制系统114被配置为接收由平坦度测量装置110测量的平坦度曲线作为平坦度信号132的部分。控制系统114还被配置为将所测得的平坦度曲线与预定平坦度曲线进行比较。基于所测得的平坦度曲线与预定平坦度曲线的比较,控制系统114可控制并在需要时调整淬火系统124和/或工作台116,使得所测得的平坦度曲线与预定平坦度曲线匹配。作为一个非限制性示例,图2绘示其中需要附加的快速淬火的情况(例如,因为带温度太高)并且启动附加的顶部喷嘴104A。作为另一非限制性示例,图3绘示其中需要更少的淬火的情况(例如,因为带温度充分低)并且停用附加的顶部喷嘴104A。

图5绘示与淬火系统124基本上类似的淬火系统524的示例,不同之处在于第二淬火区142仅包括底部喷嘴104B。

还提供处理金属衬底102的方法。在各种示例中,所述方法包括接收金属衬底102,所述金属衬底具有处于淬火系统124处的初始带温度的带温度。在一些示例中,所述方法包括使用轧机126轧制金属衬底102,之后在淬火系统124处接收金属衬底102。在一个非限制性示例中,所述方法包括热轧制金属衬底102,之后在淬火系统124处接收金属衬底102。

所述方法包括使用淬火系统124将金属衬底102淬火。淬火包括使用淬火系统124冷却金属衬底102的顶表面106和底表面108,使得带温度从初始温度减小到中间温度。在一些方面,冷却顶表面106包括使用至少一个顶部喷嘴104A将冷却剂分配在顶表面106上,并且冷却底表面108包括使用至少一个底部喷嘴104B将冷却剂分配在底表面108上。

在各个方面,所述方法包括使用传感器112检测金属衬底102的带温度。在一些示例中,淬火包括使用顶部喷嘴104A将冷却剂分配到金属衬底102的顶表面106上,直到金属衬底的带温度从初始温度减小到中间温度为止。在各种示例中,淬火包括使用底部喷嘴104B将冷却剂分配在底表面108上,直到金属衬底的带温度从初始温度减小到小于中间温度的目标温度为止。换句话说,使用淬火系统124将金属衬底102淬火包括冷却金属衬底102的顶表面106和底表面108两者,直到带温度从初始温度减小到中间温度为止,并且在继续冷却底表面108的同时停止冷却顶表面106,使得带温度从中间温度减小到目标温度。在某些方面,所述方法包括停用淬火系统124,使得当带温度处于或低于目标温度时,淬火系统124停止冷却金属衬底102。

根据各种示例,冷却顶表面106可包括使用顶部喷嘴104A比金属衬底102的宽度202的未选定部分204更多地冷却金属衬底102的宽度202的选定部分206。类似地,在附加的或替代性情况下,冷却底表面108可包括使用底部喷嘴104B比金属衬底102的宽度202的未选定部分204更多地冷却金属衬底102的宽度202的选定部分206。在各种情况下,选定部分206是金属衬底102的边缘208,并且未选定部分204是金属衬底102的非边缘部分(例如,中间)。

在各种情况下,所述方法包括当停止冷却顶表面106时,将残余的冷却剂吹离金属衬底102的顶表面106。在一些方面,所述方法包括当带温度达到中间温度时,将残余的冷却剂吹离金属衬底102的顶表面106。在某些情况下,所述方法包括在继续冷却金属衬底102的底表面108的同时将残余的冷却剂吹离金属衬底102的顶表面106。

根据某些示例,所述方法包括在预定距离122之后将金属衬底102从淬火系统124传递到平坦度测量装置110。在某些示例中,在预定距离之后传递金属衬底102包括允许跨金属衬底102的宽度202的温度曲线达到均衡。在各种示例中,在预定距离之后传递金属衬底102包括将金属衬底102的底表面108弄干,这可吹向底表面108或以其他方式。

在一些示例中,所述方法包括使用平坦度测量装置110测量跨金属衬底102的宽度202的金属衬底102的平坦度曲线。任选地,所述方法包括基于所测得的平坦度曲线来控制淬火系统124的至少一个方面。在某些情况下,所述方法包括:在控制系统114处从平坦度测量装置110接收平坦度信号132;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统124的至少一个方面,使得所测得的平坦度曲线与预定平坦度曲线匹配。另外或可替代地,所述方法包括控制轧机126的工作台116的至少一个方面,使得所测得的平坦度曲线与预定平坦度曲线匹配。

下文提供一批示例性实施方案,包括明确被列举为“EC”(示例性组合)的至少一些实施方案,从而提供对根据本文描述的概念的多种实施方案类型的附加的描述。这些示例不打算是互相排斥的、详尽的或具约束性的;并且本发明不限于这些示例性实施方案,而是涵盖在所发布的权利要求及其等效物的范围内的所有可能的修改和变化。

EC 1.一种用于处理轧制过的金属衬底的系统包括:淬火系统,所述淬火系统包括:顶部喷嘴,所述顶部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的顶表面上;以及底部喷嘴,所述底部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的底表面上,其中所述顶部喷嘴被配置为分配冷却剂,直到轧制过的金属衬底的带温度从初始温度减小到小于初始温度的中间温度为止,并且其中所述底部喷嘴被配置为分配冷却剂,直到轧制过的金属衬底的带温度从初始温度减小到小于初始温度且小于中间温度的目标温度为止。

EC 2.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统包括多个顶部喷嘴和多个底部喷嘴。

EC 3.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统被配置为比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 4.根据前面的或后面的示例性组合中的任一者的系统,其中所述选定部分是金属衬底的边缘并且所述未选定部分是金属衬底的非边缘部分。

EC 5.根据前面的或后面的示例性组合中的任一者的系统,其中所述中间温度是约120℃到约180℃。

EC 6.根据前面的或后面的示例性组合中的任一者的系统,其中所述目标温度是约60℃到约120℃。

EC 7.根据前面的或后面的示例性组合中的任一者的系统,其中所述初始温度大于约180℃。

EC 8.根据前面的或后面的示例性组合中的任一者的系统,其中所述初始温度大于约200℃。

EC 9.根据前面的或后面的示例性组合中的任一者的系统,还包括冷却剂移除装置,所述冷却剂移除装置被配置为当停用顶部喷嘴时将冷却剂移离金属衬底的顶表面、底表面或顶表面和底表面两者,其中所述冷却剂移除装置是吹风机,并且其中所述吹风机包括气刀。

EC 10.根据前面的或后面的示例性组合中的任一者的系统,还包括被配置为检测带温度的至少一个传感器。

EC 11.根据前面的或后面的示例性组合中的任一者的系统,还包括在淬火系统的下游的预定距离处的平坦度测量装置,其中所述平坦度测量装置被配置为:跨金属衬底的宽度来测量金属衬底的平坦度曲线;以及在平坦度信号中输出所测得的平坦度曲线。

EC 12.根据前面的或后面的示例性组合中的任一者的系统,其中所述预定距离是足以使带温度达到平衡的距离。

EC 13.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统能够基于平坦度信号进行调整。

EC 14.根据前面的或后面的示例性组合中的任一者的系统,还包括控制器,所述控制器被配置为:从平坦度测量装置接收平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 15.根据前面的或后面的示例性组合中的任一者的系统,还包括轧机的工作台,所述工作台包括一对工作辊,其中所述工作辊能够基于平坦度信号进行调整。

EC 16.根据前面的或后面的示例性组合中的任一者的系统,还包括控制器,所述控制器被配置为:从平坦度测量装置接收平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制工作台的工作辊,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 17.根据前面的或后面的示例性组合中的任一者的系统,其中所述平坦度测量装置包括形辊。

EC 18.一种处理轧制过的金属衬底的方法包括:使用淬火系统冷却轧制过的金属衬底的顶表面和底表面,使得轧制过的金属衬底的带温度从初始温度减小到中间温度;当带温度是中间温度时,停止冷却顶表面;以及使用淬火系统继续冷却轧制过的金属衬底的底表面,使得轧制过的金属衬底的带温度从中间温度减小到目标温度。

EC 19.根据前面的或后面的示例性组合中的任一者的方法,其中所述淬火系统包括顶部喷嘴和底部喷嘴,其中冷却轧制过的金属衬底的顶表面包括使用顶部喷嘴将冷却剂分配在顶表面上,并且其中冷却轧制过的金属衬底的底表面包括使用底部喷嘴将冷却剂分配在底表面上。

EC 20.根据前面的或后面的示例性组合中的任一者的方法,其中所述淬火系统包括多个顶部喷嘴和多个底部喷嘴,其中冷却轧制过的金属衬底的顶表面包括使用多个顶部喷嘴将冷却剂分配在顶表面上,并且其中冷却轧制过的金属衬底的底表面包括使用多个底部喷嘴将冷却剂分配在底表面上。

EC 21.根据前面的或后面的示例性组合中的任一者的方法,其中冷却顶表面包括比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 22.根据前面的或后面的示例性组合中的任一者的方法,其中所述选定部分是金属衬底的边缘并且所述未选定部分是金属衬底的非边缘部分。

EC 23.根据前面的或后面的示例性组合中的任一者的方法,其中冷却底表面包括比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 24.根据前面的或后面的示例性组合中的任一者的方法,其中所述选定部分是金属衬底的边缘并且所述未选定部分是金属衬底的非边缘部分。

EC 25.根据前面的或后面的示例性组合中的任一者的方法,其中所述第一温度是约120℃到约180℃。

EC 26.根据前面的或后面的示例性组合中的任一者的方法,其中所述第二温度是约60℃到约120℃。

EC 27.根据前面的或后面的示例性组合中的任一者的方法,还包括在停止冷却顶表面之后,将冷却剂吹离金属衬底的顶表面。

EC 28.根据前面的或后面的示例性组合中的任一者的方法,还包括使用平坦度测量装置跨金属衬底的宽度来测量金属带的平坦度曲线。

EC 29.根据前面的或后面的示例性组合中的任一者的方法,其中平坦度测量装置在淬火系统的下游的预定距离处,并且其中所述方法还包括使金属衬底通过所述预定距离,使得带温度的温度曲线处于平衡,即,其中选定部分的温度和非选定部分的温度基本上相等。

EC 30.根据前面的或后面的示例性组合中的任一者的方法,还包括基于所测得的平坦度曲线来控制淬火系统的至少一个方面。

EC 31.根据前面的或后面的示例性组合中的任一者的方法,还包括:在控制器处接收具有所测得的平坦度曲线的平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统的至少一个方面,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 32.根据前面的或后面的示例性组合中的任一者的方法,还包括:在控制器处接收具有所测得的平坦度曲线的平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制轧机的工作台的至少一个方面,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 33.一种用于处理轧制过的金属衬底的系统包括:淬火系统,所述淬火系统被配置为在第一淬火配置和第二淬火配置中将冷却剂选择性地分配在金属衬底上,其中所述淬火系统在第一淬火配置中冷却金属带的顶表面和底表面,并且其中所述淬火系统在第二淬火配置中仅冷却金属带的底表面;以及传感器,所述传感器被配置为检测金属衬底的带温度,其中当带温度是至少中间温度时,所述淬火系统处于第一淬火配置,并且其中当带温度从中间温度达到小于中间温度的目标温度时,所述淬火系统处于第二淬火配置。

EC 34.根据前面的或后面的示例性组合中的任一者的系统,其中所述中间温度是约120℃到约180℃,并且其中所述目标温度是约60℃到约120℃。

EC 35.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统包括:多个顶部喷嘴,所述多个顶部喷嘴被配置为将冷却剂分配在金属衬底的顶表面上;以及多个底部喷嘴,所述多个底部喷嘴被配置为将冷却剂分配在金属衬底的底表面上。

EC 36.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统还被配置为比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 37.根据前面的或后面的示例性组合中的任一者的系统,其中所述淬火系统在轧机的工作台的下游。

EC 38.根据前面的或后面的示例性组合中的任一者的系统,还包括平坦度测量装置,所述平坦度测量装置被配置为跨金属衬底的宽度来测量金属衬底的平坦度曲线。

EC 39.根据前面的或后面的示例性组合中的任一者的系统,还包括控制器,所述控制器被配置为:接收包括所测得的平坦度曲线的平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统或轧机的工作台,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 40.一种处理轧制过的金属衬底的方法包括:检测轧制过的金属衬底的带温度;当所述带温度是至少中间温度时,使用淬火系统冷却所述轧制过的金属衬底的顶表面和底表面;当所述带温度从所述中间温度达到小于所述中间温度的目标温度时,使用所述淬火系统仅冷却所述轧制过的金属衬底的所述底表面。

EC 41.根据前面的或后面的示例性组合中的任一者的方法,还包括当带温度是目标温度时停用淬火系统,使得所述淬火系统停止冷却金属衬底。

EC 42.根据前面的或后面的示例性组合中的任一者的方法,其中冷却轧制过的金属衬底的顶表面和底表面包括比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 43.根据前面的或后面的示例性组合中的任一者的方法,其中仅冷却轧制过的金属衬底的底表面包括比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 44.根据前面的或后面的示例性组合中的任一者的方法,还包括:使金属衬底经过距淬火系统的预定距离,使得带温度平衡;以及测量金属衬底的平坦度曲线。

EC 45.根据前面的或后面的示例性组合中的任一者的方法,还包括:接收金属衬底的所测得的平坦度曲线;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统或轧机的工作台中的至少一者,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 46.一种用于处理轧制过的金属衬底的系统包括:淬火系统,所述淬火系统包括:至少一个顶部喷嘴,所述至少一个顶部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的顶表面上;至少两个底部喷嘴,所述至少两个底部喷嘴被配置为将冷却剂分配在轧制过的金属衬底的底表面上;第一淬火区,所述第一淬火区包括所述至少一个顶部喷嘴和所述至少两个底部喷嘴中的第一底部喷嘴;以及第二淬火区,所述第二淬火区在所述第一淬火区的下游并且包括所述至少两个底部喷嘴中的第二底部喷嘴。

EC 47.根据前面的或后面的示例性组合中的任一者的系统,其中所述第一淬火区被配置为冷却金属衬底,直到金属衬底的带温度从初始温度减小到中间温度为止,并且其中所述第二淬火区被配置为冷却金属衬底,直到带温度从中间温度减小到目标温度为止。

EC 48.根据前面的或后面的示例性组合中的任一者的系统,还包括在所述第二淬火区的下游的平坦度测量装置,所述平坦度测量装置被配置为跨金属衬底的宽度来测量金属衬底的平坦度曲线。

EC 49.根据前面的或后面的示例性组合中的任一者的系统,还包括控制器,所述控制器被配置为:接收包括所测得的平坦度曲线的平坦度信号;将所测得的平坦度曲线与预定平坦度曲线进行比较;以及控制淬火系统或轧机的工作台,使得所测得的平坦度曲线与预定平坦度曲线匹配。

EC 50.根据前面的或后面的示例性组合中的任一者的系统,其中所述第一淬火区被配置为比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 51.根据前面的或后面的示例性组合中的任一者的系统,其中所述第二淬火区被配置为比金属衬底的宽度的未选定部分更多地冷却轧制过的金属衬底的宽度的选定部分。

EC 52.根据前面的或后面的示例性组合中的任一者的系统,还包括冷却剂移除装置,所述冷却剂移除装置被配置为当停用顶部喷嘴时将冷却剂移离金属衬底的顶表面、底表面或顶表面和底表面两者,其中所述冷却剂移除装置是吹风机,并且其中所述吹风机包括气刀。

上述方面仅仅是实现方式的可能的示例,仅仅为了清楚地理解本公开的原理而进行陈述。可在基本上不脱离本公开的精神和原理的情况下对上述示例作出许多变化和修改。所有此类修改和变化在本文包括于本公开的范围内,并且元素或步骤的单独的方面或组合的所有可能的权利要求意欲由本公开支持。另外,虽然在本文以及在所附权利要求书中采用了特定术语,但它们仅在通用和描述的意义上使用,并且不用于限制所描述的发明或以下权利要求。

- 用于在轧制之后将金属带淬火的系统和方法

- 具有极高强度和延展性的在工具中热成形和/或淬火之后析出硬化的轧制钢及其制造方法