一种耐高温耐磨型石墨烯刹车片及其制备方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及一种耐高温耐磨型石墨烯刹车片及其制备方法,属于汽车制动设备技术领域。

背景技术

刹车系统的原理是制造出巨大的摩擦力,将车辆的动能转化为热能;众所周知,能量既不会凭空产生,也不会凭空消失,它只能从一种形式转化为其他形式,或者从一个物体转移到另一个物体,在转化或转移的过程中,能量的总量不变;汽车在加速过程中把化学能转化成热能和动能,刹车时刹车系统又将汽车的动能转化成热能散发到空气中;作为刹车系统的主要作用部件的刹车片,在汽车刹车时需要与车毂之间产生巨大的摩擦并需要承受摩擦带来的大量的热能,因此,刹车片的性能决定了其使用寿命及汽车安全性。

刹车片主要分以下几类:金属类刹车片和碳陶刹车片,其中金属类刹车片又分为少金属刹车片和半金属刹车片,陶瓷刹车片划归少金属类,碳陶刹车片是搭配着碳陶刹车碟使用的;但在实际使用时,金属类刹车片和碳陶刹车片的在各性能方面的表现并不十分如人意;石墨烯概念的普及及技术的推广,使得石墨烯刹车片得以呈现在众人眼前;本发明将提供一种耐高温耐磨型石墨烯刹车片及其制备方法。

发明内容

为解决现有技术的不足,本发明提供一种耐高温耐磨型石墨烯刹车片及其制备方法。

本发明所采用的技术方案为:

一种耐高温耐磨型石墨烯刹车片,包括摩擦块和卡座,摩擦块的两侧分别形成有倒角,在两个倒角相互远离的一侧形成有支耳,在摩擦块的下方设置有导热板,导热板的下表面形成有若干个散热翅片,在导热板的下方设置有支撑板,在支撑板的上表面形成有若干个支撑块,导热板下表面上的若干个散热翅片与支撑板上表面上的若干个支撑块相互交错设置,摩擦块、导热板、支撑板形成连接块,卡座设置有两个,两个卡座上均形成有卡槽,且连接块的左右两端分别卡接在卡槽内并与卡座螺栓连接,两个卡座分别将摩擦块两侧的支耳卡接在卡槽内并与摩擦块之间形成有开槽。

优选的是,在摩擦块上形成有若干个凹槽。

进一步的优选,在两个卡座的侧面分别设置有若干个散热孔,沿卡座的上下端方向分别设置有固定孔。

进一步的优选,摩擦块的高度高于卡座的高度。

进一步的优选,摩擦块的上表面上形成有若干条防滑纹。

进一步的优选,在导热板的下表面上形成有若干个凹槽一,支撑板上表面上的若干个支撑块分别对应穿插于凹槽一内。

一种耐高温耐磨型石墨烯刹车片的制备方法,包括如下步骤:

步骤一:制备摩擦块

S1:将60-70重量份的氧化石墨烯原液、5-10重量份二硫化钼、7-12重量份稀土盐在搅拌器中搅拌并升温至850-950℃,搅拌速度300-350r/min,搅拌时间1-2h后将温度降至300-500℃,保持搅拌速度300-350r/min并加入锌粉,锌粉的质量为氧化石墨烯质量的1-1.2倍,搅拌0.5-1h后降温至常温,并将混合液干燥制得改性氧化石墨烯粉末;

S2:将制得的改性氧化石墨烯粉末加入盛有树脂且温度为80-90℃的混合器中搅拌制得混合溶液,其中改性氧化石墨烯粉末与树脂的质量比为1:1.2-1.3,搅拌速度为200-300r/min将棉纤维浸泡至混合溶液中,浸泡时间1-2h;取浸泡后的棉纤维在100-110℃的烘箱中烘干,时间为1-1.5h;烘干结束后,将烘箱温度在1-1.5h内升至500-600℃后,对棉纤维进行加强处理5-6h,将加强处理后的棉纤维上捻制成石墨烯线;

S3:将制得的石墨烯线切断称重后放入温度为180-200℃的模具中,用四柱油压机压制成型,压力为200-250kg/cm

步骤二:组装

将步骤一S3步骤中制得的摩擦块与成品导热板、支撑板以及两个卡座组合连接制得成品刹车片。

优选的是,在步骤一中的S1步骤中,所述稀土盐为稀土硼酸盐、稀土钼酸盐中的任一种。

进一步的优选,在步骤一中的S1步骤中氧化石墨烯原液的制备方法包括以下步骤:

S1:在常温下将石墨粉在10-15min内均匀加入盛有强氧化剂溶液的混合器搅拌混合,其中石墨粉与强氧化剂溶液质量比为1-1.3:2.7-3,混合器搅拌速度为75-85r/min,总搅拌时间35-55min,搅拌结束后静置0.5-0.8h,得到初级液备用;

S2:在常温下将S1中制得的初级液在15-20min内均量加入盛有双氧水的混合器中混合,其中初级液与双氧水的体积比为5.5-6.5:4-4.6,混合器搅拌速度为120-150r/min,总搅拌时间40-55min,搅拌结束后静置1.2-1.8h,得到次级液备用;

S3:取S2中制得的次级液中升温至55-65℃,并在5-10min内均量加入高锰酸钾粉末,其中次级液与高锰酸钾粉末的质量比为3-3.5:0.8-1.2,搅拌速度140-155r/min,混合结束后进行超声震荡,震荡时间50-60min,超声波频率为45-55kHZ,得到三级液;

S4:取S3中制得的三级液升温至200-210℃并进行搅拌,在搅拌的同时加入银粉,其中银粉的质量为石墨烯原液的质量1.5%-2%,搅拌20-30min后通入氯气,其中三级液与氯气的体积比为1-1.2:1.3-1.5,反应时间为60-80min,反应后静置1.2-1.6h,;取静置后的反应液进行第二次超声波震荡,震荡时间70-80min,超声波频率65-75kHZ;将经过第二次超声处理的反应液进行离心处理,用无水乙醇将下层沉淀洗出,得到氧化石墨烯原液。

进一步的优选,强氧化剂溶液为浓硝酸溶液与浓硫酸溶液的混合液,浓硫酸溶液里硫酸的质量百分比为98%,浓硝酸溶液里硝酸的质量百分比为85%,浓硫酸溶液与浓硝酸溶液的混合质量比为1-1.5:1.3-2。

本发明的有益效果在于:

1.本发明提供的刹车片,摩擦块采用石墨烯材料制得,提高了摩擦块的耐高温性能;导热板下表面上的若干个散热翅片与支撑板上表面上的若干个支撑块相互交错设置,导热板及散热翅片能有效的将摩擦块的热量散出,若干个散热翅片与若干个支撑块相互交错设置增加了与空气的接触面积,提高了散热速率;

2.本发明提供的刹车片,将棉纤维浸泡在改性氧化石墨烯与树脂的混合液中并加工制得摩擦块,棉纤维的韧性得到了增强进而提高了摩擦块的耐磨性能;

3.本发明提供的刹车片的制备方法,设计合理,操作简单。

附图说明

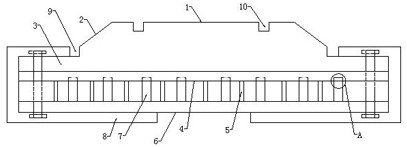

图1为本发明的结构示意图;

图2为本发明右侧卡座的右视图;

图3为图1中A处放大图;

图中主要附图标记含义如下:

1、摩擦块,2、倒角,3、支耳,4、导热板,5、散热翅片,6、支撑板,7、支撑块,8、卡座,9、开槽,10、凹槽,11、散热孔,12、固定孔,13、凹槽一。

具体实施方式

下面结合附图和实施例对本发明做具体的介绍。

如图1-3所示:本实施例是一种耐高温耐磨型石墨烯刹车片,包括摩擦块1和卡座8,摩擦块1的两侧分别形成有倒角2,在两个倒角2相互远离的一侧形成有支耳3,在摩擦块1的下方设置有导热板4,导热板4的下表面形成有多个散热翅片5,在导热板4的下方设置有支撑板6,在支撑板6的上表面形成有多个支撑块7,导热板4下表面上的多个散热翅片5与支撑板6上表面上的多个支撑块7相互交错设置,摩擦块1、导热板4、支撑板6形成连接块,卡座8设置有两个,两个卡座8上均形成有卡槽,卡座8的卡槽朝向相互靠近的一侧设置,且连接块的左右两端分别卡接在卡槽内并与卡座8螺栓连接,两个卡座8分别将摩擦块1两侧的支耳3卡接在卡槽内并与摩擦块1之间形成有开槽9。

参见图1,在摩擦块1上形成有两个凹槽10,凹槽10方便了雨水通过。

参见图2,在两个卡座8的侧面分别设置有六个散热孔11,沿卡座8的上下端方向分别设置有固定孔12。

参见图1,摩擦块1的高度高于卡座8的高度。

本实施例中,摩擦块1的上表面上形成有多条防滑纹,防滑纹提高了摩擦块1与车毂之间的摩擦。

参见图3,在导热板4的下表面上形成有多个凹槽一13,支撑板6上表面上的多个支撑块7分别对应穿插于凹槽一13内,提高了导热板4与支撑板6之间的稳定性。

本实施例同时公开了一种耐高温耐磨型石墨烯刹车片的制备方法,具体如下:

制备工艺一

一种耐高温耐磨型石墨烯刹车片的制备方法,包括如下步骤:

步骤一:制备摩擦块1

S1:将60重量份的氧化石墨烯原液、5重量份二硫化钼、7重量份稀土盐在搅拌器中搅拌并升温至850℃,搅拌速度300r/min,搅拌时间1h后将温度降至300℃,保持搅拌速度300r/min并加入锌粉,锌粉的质量为氧化石墨烯质量的1倍,搅拌0.5h后降温至常温,并将混合液干燥制得改性氧化石墨烯粉末;

S2:将制得的改性氧化石墨烯粉末加入盛有树脂且温度为80℃的混合器中搅拌制得混合溶液,其中改性氧化石墨烯粉末与树脂的质量比为1:1.2,搅拌速度为200r/min将棉纤维浸泡至混合溶液中,浸泡时间1h;取浸泡后的棉纤维在100℃的烘箱中烘干,时间为1h;烘干结束后,将烘箱温度在1h内升至500℃后,对棉纤维进行加强处理5h,将加强处理后的棉纤维上捻制成石墨烯线;

S3:将制得的石墨烯线切断称重后放入温度为180℃的模具中,用四柱油压机压制成型,压力为200kg/cm

步骤二:组装

将步骤一S3步骤中制得的摩擦块1与成品导热板4、支撑板6以及两个卡座8组合连接制得成品刹车片。

优选的是,在步骤一中的S1步骤中,稀土盐为稀土硼酸盐。

进一步的优选,在步骤一中的S1步骤中氧化石墨烯原液的制备方法包括以下步骤:

S1:在常温下将石墨粉在10min内均匀加入盛有强氧化剂溶液的混合器搅拌混合,其中石墨粉与强氧化剂溶液质量比为1:2.7,混合器搅拌速度为75r/min,总搅拌时间35min,搅拌结束后静置0.5h,得到初级液备用;

S2:在常温下将S1中制得的初级液在15min内均量加入盛有双氧水的混合器中混合,其中初级液与双氧水的体积比为5.5:4,混合器搅拌速度为120r/min,总搅拌时间40min,搅拌结束后静置1.2h,得到次级液备用;

S3:取S2中制得的次级液中升温至55℃,并在5min内均量加入高锰酸钾粉末,其中次级液与高锰酸钾粉末的质量比为3:0.8,搅拌速度140r/min,混合结束后进行超声震荡,震荡时间50min,超声波频率为45kHZ,得到三级液;

S4:取S3中制得的三级液升温至200℃并进行搅拌,在搅拌的同时加入银粉,其中银粉的质量为石墨烯原液的质量1.5%,搅拌20min后通入氯气,其中三级液与氯气的体积比为1:1.3,反应时间为60min,反应后静置1.2h,;取静置后的反应液进行第二次超声波震荡,震荡时间70min,超声波频率65kHZ;将经过第二次超声处理的反应液进行离心处理,用无水乙醇将下层沉淀洗出,得到氧化石墨烯原液。

进一步的优选,强氧化剂溶液为浓硝酸溶液与浓硫酸溶液的混合液,浓硫酸溶液里硫酸的质量百分比为98%,浓硝酸溶液里硝酸的质量百分比为85%,浓硫酸溶液与浓硝酸溶液的混合质量比为1:1.3。

制备工艺二

一种耐高温耐磨型石墨烯刹车片的制备方法,包括如下步骤:

步骤一:制备摩擦块1

S1:将70重量份的氧化石墨烯原液、10重量份二硫化钼、12重量份稀土盐在搅拌器中搅拌并升温至950℃,搅拌速度350r/min,搅拌时间2h后将温度降至500℃,保持搅拌速度350r/min并加入锌粉,锌粉的质量为氧化石墨烯质量的1.2倍,搅拌1h后降温至常温,并将混合液干燥制得改性氧化石墨烯粉末;

S2:将制得的改性氧化石墨烯粉末加入盛有树脂且温度为90℃的混合器中搅拌制得混合溶液,其中改性氧化石墨烯粉末与树脂的质量比为1:1.3,搅拌速度为300r/min将棉纤维浸泡至混合溶液中,浸泡时间2h;取浸泡后的棉纤维在110℃的烘箱中烘干,时间为1.5h;烘干结束后,将烘箱温度在1.5h内升至600℃后,对棉纤维进行加强处理6h,将加强处理后的棉纤维上捻制成石墨烯线;

S3:将制得的石墨烯线切断称重后放入温度为200℃的模具中,用四柱油压机压制成型,压力为250kg/cm

步骤二:组装

将步骤一S3步骤中制得的摩擦块1与成品导热板4、支撑板6以及两个卡座8组合连接制得成品刹车片。

优选的是,在步骤一中的S1步骤中,稀土盐为稀土钼酸盐。

进一步的优选,在步骤一中的S1步骤中氧化石墨烯原液的制备方法包括以下步骤:

S1:在常温下将石墨粉在15min内均匀加入盛有强氧化剂溶液的混合器搅拌混合,其中石墨粉与强氧化剂溶液质量比为1.3:3,混合器搅拌速度为85r/min,总搅拌时间55min,搅拌结束后静置0.8h,得到初级液备用;

S2:在常温下将S1中制得的初级液在20min内均量加入盛有双氧水的混合器中混合,其中初级液与双氧水的体积比为6.5: 4.6,混合器搅拌速度为150r/min,总搅拌时间55min,搅拌结束后静置1.8h,得到次级液备用;

S3:取S2中制得的次级液中升温至65℃,并在10min内均量加入高锰酸钾粉末,其中次级液与高锰酸钾粉末的质量比为3.5: 1.2,搅拌速度155r/min,混合结束后进行超声震荡,震荡时间60min,超声波频率为55kHZ,得到三级液;

S4:取S3中制得的三级液升温至210℃并进行搅拌,在搅拌的同时加入银粉,其中银粉的质量为石墨烯原液的质量2%,搅拌30min后通入氯气,其中三级液与氯气的体积比为1.2:1.5,反应时间为80min,反应后静置1.6h,;取静置后的反应液进行第二次超声波震荡,震荡时间80min,超声波频率75kHZ;将经过第二次超声处理的反应液进行离心处理,用无水乙醇将下层沉淀洗出,得到氧化石墨烯原液。

进一步的优选,强氧化剂溶液为浓硝酸溶液与浓硫酸溶液的混合液,浓硫酸溶液里硫酸的质量百分比为98%,浓硝酸溶液里硝酸的质量百分比为85%,浓硫酸溶液与浓硝酸溶液的混合质量比为1.5:2。

制备工艺三

一种耐高温耐磨型石墨烯刹车片的制备方法,包括如下步骤:

步骤一:制备摩擦块1

S1:将65重量份的氧化石墨烯原液、7重量份二硫化钼、9重量份稀土盐在搅拌器中搅拌并升温至900℃,搅拌速度325r/min,搅拌时间1.5h后将温度降至400℃,保持搅拌速度325r/min并加入锌粉,锌粉的质量为氧化石墨烯质量的1.1倍,搅拌0.8h后降温至常温,并将混合液干燥制得改性氧化石墨烯粉末;

S2:将制得的改性氧化石墨烯粉末加入盛有树脂且温度为85℃的混合器中搅拌制得混合溶液,其中改性氧化石墨烯粉末与树脂的质量比为1:1.25,搅拌速度为250r/min将棉纤维浸泡至混合溶液中,浸泡时间1.5h;取浸泡后的棉纤维在105℃的烘箱中烘干,时间为1.2h;烘干结束后,将烘箱温度在1.2h内升至550℃后,对棉纤维进行加强处理5.5h,将加强处理后的棉纤维上捻制成石墨烯线;

S3:将制得的石墨烯线切断称重后放入温度为190℃的模具中,用四柱油压机压制成型,压力为225kg/cm

步骤二:组装

将步骤一S3步骤中制得的摩擦块1与成品导热板4、支撑板6以及两个卡座8组合连接制得成品刹车片。

优选的是,在步骤一中的S1步骤中,稀土盐为稀土硼酸盐。

进一步的优选,在步骤一中的S1步骤中氧化石墨烯原液的制备方法包括以下步骤:

S1:在常温下将石墨粉在12min内均匀加入盛有强氧化剂溶液的混合器搅拌混合,其中石墨粉与强氧化剂溶液质量比为1.1:2.8,混合器搅拌速度为80r/min,总搅拌时间45min,搅拌结束后静置0.65h,得到初级液备用;

S2:在常温下将S1中制得的初级液在15-20min内均量加入盛有双氧水的混合器中混合,其中初级液与双氧水的体积比为6:4.5,混合器搅拌速度为135r/min,总搅拌时间48min,搅拌结束后静置1.6h,得到次级液备用;

S3:取S2中制得的次级液中升温至60℃,并在8min内均量加入高锰酸钾粉末,其中次级液与高锰酸钾粉末的质量比为3.2:1,搅拌速度150r/min,混合结束后进行超声震荡,震荡时间55min,超声波频率为50kHZ,得到三级液;

S4:取S3中制得的三级液升温至205℃并进行搅拌,在搅拌的同时加入银粉,其中银粉的质量为石墨烯原液的质量1.7%,搅拌25min后通入氯气,其中三级液与氯气的体积比为1.1:1.4,反应时间为70min,反应后静置1.4h,;取静置后的反应液进行第二次超声波震荡,震荡时间75min,超声波频率70kHZ;将经过第二次超声处理的反应液进行离心处理,用无水乙醇将下层沉淀洗出,得到氧化石墨烯原液。

进一步的优选,强氧化剂溶液为浓硝酸溶液与浓硫酸溶液的混合液,浓硫酸溶液里硫酸的质量百分比为98%,浓硝酸溶液里硝酸的质量百分比为85%,浓硫酸溶液与浓硝酸溶液的混合质量比为1.3:1.7。

本发明提供的一种耐高温耐磨型石墨烯刹车片,摩擦块采用石墨烯材料制得,提高了摩擦块的耐高温性能;导热板下表面上的多个散热翅片与支撑板上表面上的多个支撑块相互交错设置,导热板及散热翅片能有效的将摩擦块的热量散出,多个散热翅片与多个支撑块相互交错设置增加了与空气的接触面积,提高了散热速率;将棉纤维浸泡在改性氧化石墨烯与树脂的混合液中并加工制得摩擦块,棉纤维的韧性得到了增强进而提高了摩擦块的耐磨性能;本发明提供的一种耐高温耐磨型石墨烯刹车片的制备方法,设计合理,操作简单。

以上所述仅是本发明专利的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明专利原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明专利的保护范围。

- 一种耐高温耐磨型石墨烯刹车片及其制备方法

- 一种耐高温耐磨型刹车片的制备方法