陀螺仪传感器、电子设备及移动体

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及陀螺仪传感器、电子设备及移动体。

背景技术

近年来,使用通过硅MEMS(Micro Electro Mechanice System:微机电系统)技术制造的陀螺仪传感器元件的陀螺仪和陀螺仪传感器正在被开发。

作为这样的陀螺仪,例如在专利文献1中公开了如下陀螺仪:通过位于中心的驱动致动器驱动与驱动致动器的两侧连接的两个质量元件而进行转动运动,从而对驱动致动器绕驱动方向的轴的角速度进行检测。该陀螺仪的质量元件的一方的端部与驱动致动器连接,另一方的端部通过弹性弹簧与固定在基板上的固定部连接。弹性弹簧在允许以固定部为中心的面内转动运动的同时,还具有扭转弹簧的功能。因此,在质量元件通过驱动致动器进行面内转动运动时,如果受到驱动致动器绕驱动方向的轴的旋转运动,则根据面内转动运动的速度或位移量对质量元件施加科里奥利力。该科里奥利力作用于扭转弹性弹簧的方向,使两个质量元件以相反的相位位移,并通过配置在基板上的检测电极差动地检测该位移量,从而能够检测出驱动致动器绕驱动方向的轴的角速度。

专利文献1:日本特开2017-211386号公报

但是,在专利文献1中记载的陀螺仪传感器中,施加旋转驱动振动的陀螺仪传感器,由于从固定部延伸的弹性弹簧向驱动致动器侧的方向延伸,因此质量元件的旋转半径变短。因此,伴随着驱动致动器的驱动的质量元件的面内转动运动的位移量变小,即使受到驱动致动器绕驱动方向的轴的旋转运动,质量元件向检测电极侧的位移量也会变小,存在检测灵敏度降低的问题。

发明内容

一种陀螺仪传感器,其特征在于,具有:基板;固定部,固定在所述基板上;质量部,沿与所述基板的主面平行的第一轴位移;驱动部,沿所述第一轴驱动所述质量部;检测部,与所述质量部连接,能够绕与所述第一轴交叉的第二轴转动,并且能够通过作用于与所述基板的水平的转动运动的科里奥利力而沿所述第二轴位移;以及弹性部,连接所述检测部与所述固定部,在俯视观察时,所述固定部配置在所述检测部的重心与所述质量部之间。

在上述陀螺仪传感器中,优选所述固定部配置在所述弹性部与所述质量部之间。

在上述陀螺仪传感器中,优选从所述检测部沿第三轴延伸并将所述弹性部与所述检测部接合的接合部配置在所述检测部的重心与所述质量部之间,所述第三轴与所述第一轴和所述第二轴交叉。

在上述陀螺仪传感器中,优选所述检测部具有槽,所述槽配置在比所述检测部的所述质量部侧的相反侧的端部更靠近所述弹性部的位置。

在上述陀螺仪传感器中,优选所述槽配置在所述槽的所述第一轴方向的中心不与通过所述接合部的所述第一轴方向的中心的沿所述第三轴的延长线重叠的位置。

一种陀螺仪传感器,其特征在于,具有:基板;质量部,沿与所述基板的主面平行的第一轴位移;驱动部,沿所述第一轴驱动所述质量部;固定部,固定在所述基板上;第一检测部,配置在所述固定部的沿与所述第一轴交叉的第二轴的第一方向上,与所述质量部连接,能够绕与所述第一轴和所述第二轴交叉的第三轴转动,并且能够通过作用于与所述基板水平的转动运动的科里奥利力而沿所述第三轴位移;第二检测部,配置在所述固定部的与所述第一方向相反的第二方向上,与所述质量部连接,能够绕所述第三轴转动,并且能够通过作用于与所述基板水平的转动运动的科里奥利力而沿所述第三轴以与所述第一检测部相反的相位位移;第一弹性部,连接所述第一检测部与所述固定部;以及第二弹性部,连接所述第二检测部与所述固定部,在俯视观察时,所述固定部配置在连接所述第一检测部的重心和所述第二检测部的重心的虚拟直线与所述质量部之间。

一种电子设备,其特征在于,具备上述陀螺仪传感器。

一种移动体,其特征在于,具备上述陀螺仪传感器。

附图说明

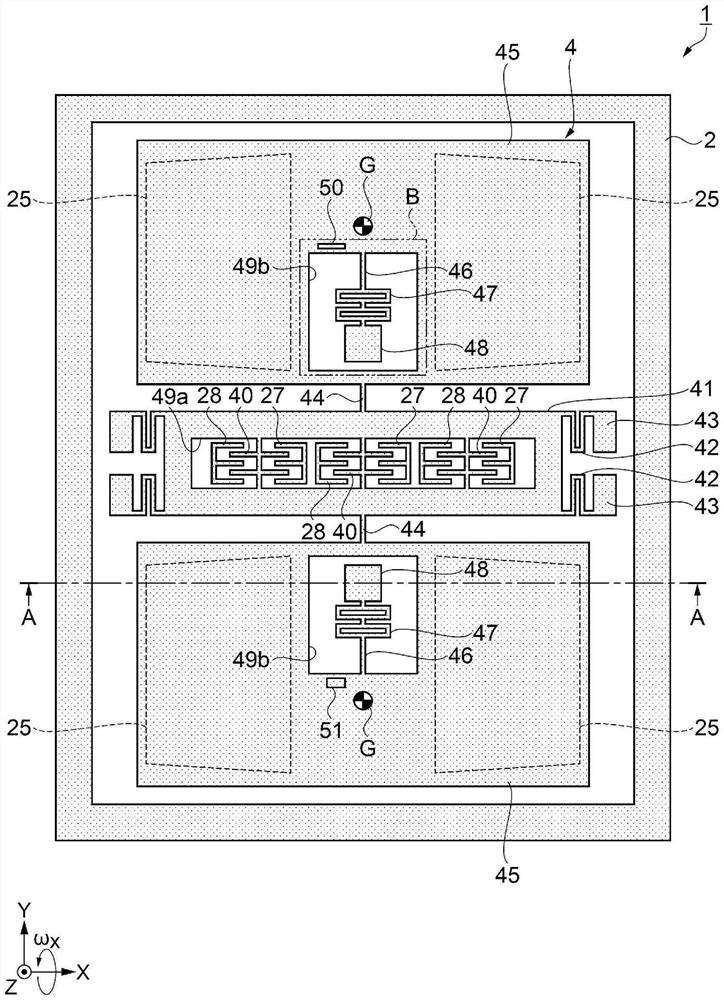

图1是示出第一实施方式所涉及的陀螺仪传感器的概略结构的俯视图。

图2是沿图1的A-A线的剖视图。

图3是图1的B部的放大图。

图4是说明陀螺仪传感器的动作的俯视图。

图5是示出第二实施方式所涉及的陀螺仪传感器的概略结构的俯视图。

图6是示出作为具备第三实施方式所涉及的陀螺仪传感器的电子设备的移动电话的结构的立体图。

图7是示出作为具备第四实施方式所涉及的陀螺仪传感器的移动体的汽车的结构的立体图。

附图标记说明:

1、1a...陀螺仪传感器;2...基板;3...盖部;4...元件部;23...主面;25...固定检测部;27、28...固定驱动部;40...驱动部;41...质量部;42...驱动弹簧;43...固定部;44...结合弹簧;45...检测部;46...接合部;47...弹性部;48...固定部;50、51...槽;1200...作为电子设备的移动电话;1500...作为移动体的汽车;G...重心;J...中心轴;L...延长线;P1、P2...中心。

具体实施方式

1.第一实施方式

首先,参照图1~图4对第一实施方式所涉及的陀螺仪传感器1进行说明。

图1是示出第一实施方式所涉及的陀螺仪传感器1的俯视图。图2是沿图1的A-A线的剖视图。图3是图1的B部的放大图。图4是说明陀螺仪传感器1的动作的俯视图。另外,在图1中,简要图示了基板2,另外,省略了盖部3的图示。另外,在上述各图中,为了便于说明,省略了一部分构成要素。例如,引出电信号的布线或缓冲过大的振动、冲击的被称为止动件的保护结构等。另外,在各图中,为了容易理解,各构成要素的尺寸比率与实际不同。另外,图中的X轴、Y轴、Z轴是相互正交的坐标轴,将沿X轴的方向作为“X方向”,将沿Y轴的方向作为“Y方向”,将沿Z轴的方向作为“Z方向”,箭头的方向为正方向。另外,在本实施方式中,以第一轴为X轴,第二轴为Z轴,第三轴为Y轴进行说明。

图1所示的陀螺仪传感器1是能够对绕X轴的角速度进行检测的角速度传感器。如图2所示,该陀螺仪传感器1具有元件部4和收纳元件部4的外壳10。

外壳10具有支撑元件部4的基板2和与基板2接合的盖部3,在基板2和盖部3之间形成有收纳元件部4的空间S。

基板2及盖部3分别呈板状,沿包括X轴及Y轴的平面即XY平面配置。

在基板2上设置有向成为元件部4侧的上方开放的凹部21。在凹部21的中央部设置有从凹部21的底面22突出的突出部24。另外,在成为突出部24的上表面的主面23上,固定有作为元件部4的一部分的后述的固定部48。另外,在凹部21上设置有从底面22突出的多个未图示的突出部,固定有作为元件部4的一部分的后述的固定部43和固定驱动部27、28的一部分。另外,在凹部21的底面22上设置有在与作为元件部4的一部分的后述的检测部45之间产生静电电容的固定检测部25。

在盖部3上设置有向成为基板2侧的下方开放的凹部31。盖部3以非接触地覆盖元件部4的方式设置在基板2上,除了凹部31以外的下表面33与包围基板2的凹部21的主面23接合。

另外,空间S是由凹部21和凹部31形成的气密空间,呈减压状态,例如为1×10

作为基板2的构成材料,并不特别限定,优选使用具有绝缘性的材料,具体地,优选使用高电阻的硅材料、玻璃材料,例如,优选使用含有一定量的碱金属离子的玻璃材料,例如Pyrex(注册商标)玻璃等硼硅酸盐玻璃。由此,在元件部4以硅为主材料构成的情况下,能够将基板2与元件部4阳极接合。通过进行阳极接合,能够将元件部4牢固地固定在基板2上。因此,能够提供难以发生剥离的高可靠性的陀螺仪传感器1。除此之外,也可以是石英基板、水晶基板或SOI(Silicon on Insulator:绝缘体上硅)基板。

另外,作为盖部3的构成材料,并不特别限定,例如可以使用与上述基板2相同的材料。

作为这样的基板2与盖部3的接合方法,虽然也根据基板2及盖部3的构成材料而不同,但并不特别限定,例如可以使用使用了粘接剂、焊料、玻璃粉材料等接合材料的接合法、直接接合、阳极接合等固体接合法等。特别地,在玻璃粉材料中,即使是具有凹凸的表面,玻璃粉材料流出,也能够良好地确保气密空间。特别地,在陀螺仪传感器1的情况下,由于需要将气密空间保持为减压状态,因此优选使用玻璃粉材料。

如图1所示,元件部4包括:固定部48,固定在基板2上;质量部41,在与基板2的主面23平行的X方向上位移;驱动部40,在X方向上驱动质量部41;检测部45,与质量部41连接,能够绕Z轴转动,并且能够通过作用于与基板2水平的转动运动的科里奥利力在Z方向上位移;弹性部47,连接检测部45与固定部48。另外,在本实施方式中,固定部48、检测部45及弹性部47分别为一对,在质量部41的两侧分别对称地配置,即所谓的相对于Y轴线对称地配置。

质量部41是以X方向为长边的矩形状,在中央具有开口部49a。在开口部49a中配置有与质量部41连接的多个驱动部40和固定在基板2上的多个固定驱动部27、28。

驱动部40及固定驱动部27、28分别具有向X方向延伸的多个梁部,并配置成梳齿状。固定驱动部27配置在驱动部40的X方向的正侧,以驱动部40及固定驱动部27各自的梁部啮合的方式配置。另外,固定驱动部28配置在驱动部40的X方向的负侧,以驱动部40及固定驱动部28各自的梁部啮合的方式配置。

质量部41经由X方向的两端为折回形状的四个驱动弹簧42,分别与固定在基板2上的四个固定部43连接。另外,驱动弹簧42以通过从X方向施加的外力而向X方向挠曲或变形的方式形成。因此,驱动弹簧42能够使质量部41在X方向上位移。

在质量部41的X方向的中央部设置有从Y方向的正侧的开口部49a的相反侧的端部向Y轴的正方向延伸的结合弹簧44,在结合弹簧44的质量部41侧的相反侧的端部与检测部45连接。另外,在质量部41的X方向的中央部设置有从Y方向的负侧的开口部49a的相反侧的端部向Y轴的负方向延伸的结合弹簧44,在结合弹簧44的质量部41侧的相反侧的端部与检测部45连接。

检测部45是X方向上较长的矩形状,在X方向的中央部,在比检测部45的重心G更靠向质量部41侧的位置具有开口部49b。在开口部49b中配置有:固定部48,固定在基板2上;弹性部47,与固定部48连接;接合部46,从弹性部47向Y方向延伸,与检测部45接合。

弹性部47在从固定部48分别向X方向的正方向和负方向折回的同时向Y方向延伸,与接合部46连接。弹性部47以通过从X方向或Y方向施加的外力而向X方向或Y方向挠曲或变形的方式形成。另外,成为对于从Z方向施加的外力难以变形的结构。因此,在质量部41在X方向上位移时,检测部45能够以图3所示的弹性部47与固定部48的连接点为中心轴J,绕J轴与基板2水平地转动或位移。

接合部46配置在检测部45的重心G与质量部41之间,从弹性部47向Y方向延伸,与检测部45接合。因此,能够延长固定部48和检测部45之间的长度,能够延长从检测部45的中心轴J开始的旋转半径,能够增大伴随着驱动部40的驱动的检测部45的面内转动运动的位移量。

另外,接合部46以绕Y轴扭转的方式形成。因此,在检测部45进行面内转动运动时,如果施加绕X轴的角速度ωx,则作用于检测部45的面内转动运动的科里奥利力分别向相反的方向施加到检测部45的X方向的正侧和检测部45的X方向的负侧,检测部45能够向Z方向位移。具体地,当检测部45的X方向的正侧向Z轴的正方向位移时,检测部45的X方向的负侧向Z轴的负方向位移。反之,当检测部45的X方向的正侧向Z轴的负方向位移时,检测部45的X方向的负侧向Z轴的正方向位移。另外,配置在Y轴的正方向上的检测部45和配置在Y轴的负方向上的检测部45以相反的相位位移。

另外,在基板2的凹部21的底面22上,在与检测部45相对的位置,与检测部45分离地设置有固定检测部25,通过施加绕X轴的角速度ωx,检测部45向Z方向位移,从而将与固定检测部25的间隔的变化作为静电电容变化进行检测,由此能够检测到绕X轴的角速度ωx。

另外,固定检测部25的形状是具有与Y方向平行的上底和下底的梯形形状,以Y方向的长度较长的下底成为固定部48侧的方式配置。通过这样配置,在检测部45旋转运动时,检测部45与固定检测部25始终重叠,因此能够将检测部45和固定检测部25的相对面积保持为一定,能够维持绕X轴的角速度ωx的检测精度。

固定部48配置在检测部45的开口部49b内,在俯视观察时,配置在检测部45的重心G与质量部41之间,以及弹性部47与质量部41之间。因此,能够将连接固定部48与检测部45的弹性部47配置在远离质量部41侧的方向上,能够延长检测部45的从中心轴J开始的旋转半径。因此,伴随着驱动部40的驱动的检测部45的面内转动运动的位移量变大,当施加绕X轴的角速度ωx时,由于通过作用的科里奥利力,检测部45向Z方向的位移量变大,因此能够提高检测灵敏度。

检测部45具有配置在比检测部45的质量部41侧的相反侧的端部更靠向弹性部47的位置的槽50、51。另外,如图3所示,槽50配置在槽50的X方向的中心P 2不与通过接合部46的X方向的中心P1的沿Y轴的延长线L重叠的位置。另外,槽51也同样地配置在槽51的中心不与通过接合部46的中心的延长线重叠的位置。如此,通过在检测部45上设置槽50、51,能够降低伴随着弹性部47的加工误差的、除了X轴方向的驱动振动以外的不同的振动成分即无用振动成分,也就是所谓的正交信号的增大。一般地,由于成为无用振动成分的主要原因的加工误差相对于所希望的加工形状不具有对称性,因此如上所述,优选使用相对于X轴、Y轴、Z轴不具有旋转对称、线对称、点对称等对称性的槽50、51进行补偿。

上述元件部4通过对掺杂有磷、硼等杂质的导电性的硅基板通过蚀刻进行图案化而一并形成。

另外,作为固定检测部25的构成材料,例如可以使用铝、金、铂、ITO(Indium TinOxide:氧化铟锡)、ZnO(氧化锌)等。

接着,上述结构的陀螺仪传感器1能够如下检测绕X轴的角速度ωx。

首先,在陀螺仪传感器1具有的驱动部40和固定驱动部27、28之间施加驱动电压时,在固定驱动部27、28和驱动部40之间产生强度周期性地变化的静电引力。由此,如图4所示,随着驱动弹簧42的弹性变形,驱动部40在X方向上振动,当向箭头X1的方向位移时,与驱动部40同样地向箭头X1的方向位移的质量部41所连接的两个检测部45以各自连接的固定部48和弹性部47的接点为中心绕Z轴以相反的相位进行旋转运动。

位于质量部41的Y方向的正侧的检测部45,检测部45的X方向的正侧向箭头Y1方向位移,检测部45的X方向的负侧向箭头Y2方向位移。另外,在图4中用虚线示出了位移后的检测部45。反之,位于质量部41的Y方向的负侧的检测部45,检测部45的X方向的负侧向箭头Y1方向位移,检测部45的X方向的正侧向箭头Y2方向位移。即,位于质量部41的Y方向的正侧的检测部45逆时针旋转,位于质量部41的Y方向的负侧的检测部45顺时针旋转。另外,当驱动部40和质量部41向与箭头X1相反的方向位移时,位于质量部41的Y方向的正侧的检测部45顺时针旋转,位于质量部41的Y方向的负侧的检测部45逆时针旋转。

如此,在检测部45绕Z轴进行面内转动运动的状态下,如果对陀螺仪传感器1施加绕X轴的角速度ωx,则科里奥利力发挥作用,检测部45向Z方向位移。此时,位于质量部41的Y方向的正侧的检测部45,检测部45的X方向的正侧向箭头Z2方向位移,检测部45的X方向的负侧向箭头Z1方向位移。反之,位于质量部41的Y方向的负侧的检测部45,检测部45的X方向的负侧向箭头Z2方向位移,检测部45的X方向的正侧向箭头Z1方向位移。

另外,当驱动部40和质量部41向与箭头X1相反的方向位移时,位于质量部41的Y方向的正侧的检测部45,检测部45的X方向的正侧向箭头Z1方向位移,检测部45的X方向的负侧向箭头Z2方向位移。反之,位于质量部41的Y方向的负侧的检测部45,检测部45的X方向的负侧向箭头Z1方向位移,检测部45的X方向的正侧向箭头Z2方向位移。

通过像这样检测部45向Z方向位移,检测部45与固定检测部25之间的距离发生变化。伴随着该距离的变化,检测部45与固定检测部25之间的静电电容发生变化。另外,基于该静电电容的变化量,能够检测出施加在陀螺仪传感器1上的绕X轴的角速度ωx。

如上所述,本实施方式的陀螺仪传感器1通过以将固定部48配置在靠近质量部41的位置,将连接固定部48与检测部45的弹性部47配置在远离质量部41侧的方向的方式构成,能够延长从检测部45的中心轴J开始的旋转半径。因此,伴随着驱动部40的驱动的检测部45的面内转动运动的位移量变大,当施加绕X轴的角速度ωx时,由于通过作用的科里奥利力,检测部45向Z方向的位移量变大,因此能够提高陀螺仪传感器1的检测灵敏度。因此,能够得到具有高检测灵敏度的陀螺仪传感器1。另外,通过以将连接固定部48与检测部45的弹性部47配置在远离质量部41侧的方向的方式构成,能够使施加在弹性部47及其周边上的应力集中分散。因此,能够防止由于疲劳破坏等原因而导致可靠性降低。因此,能够提供高性能且高可靠性的陀螺仪传感器1。

2.第二实施方式

下面,参照图5对第二实施方式所涉及的陀螺仪传感器1a进行说明。

图5是示出第二实施方式所涉及的陀螺仪传感器1a的概略结构的俯视图。另外,在图5中,省略了基板2及盖部3的图示。另外,为了便于说明,图5省略了一部分构成要素,为了易于理解,各构成要素的尺寸比率与实际不同。另外,图中的X轴、Y轴、Z轴是相互正交的坐标轴,将沿X轴的方向作为“X方向”,将沿Y轴的方向作为“Y方向”,将沿Z轴的方向作为“Z方向”,箭头的方向为正方向。另外,在本实施方式中,以第一轴为X轴,第二轴为Y轴,第三轴为Z轴,另外,以第一方向为Y轴的正方向,第二方向为Y轴的负方向进行说明。

本实施方式的陀螺仪传感器1a与第一实施方式的陀螺仪传感器1同样,是能够检测绕X轴的角速度的角速度传感器。陀螺仪传感器1a与第一实施方式的陀螺仪传感器1相比,元件部4a的结构不同,在质量部81的周边具有四个检测部85a、85b。

如图5所示,本实施方式的元件部4a具有:固定部88,固定在基板2上;质量部81,向与基板2的主面23平行的X方向位移;多个驱动部80,向X方向驱动质量部81;第一检测部85a,配置在作为固定部88的第一方向的Y轴的正方向上,与质量部81连接,能够绕Z轴转动,并且能够通过作用于与基板2水平的转动运动的科里奥利力而向Z方向位移;第二检测部85b,配置在作为固定部88的第二方向的Y轴的负方向上,与质量部81连接,能够绕Z轴转动,并且能够通过作用于与基板2水平的转动运动的科里奥利力而向Z方向位移;第一弹性部87a,连接第一检测部85a与固定部88;第二弹性部87b,连接第二检测部85b与固定部88。另外,在本实施方式中,固定部88、第一检测部85a、第二检测部85b、第一弹性部87a、第二弹性部87b及两个驱动部80分别为一对,在质量部81的两侧分别对称地配置,即所谓的相对于Y轴线对称地配置。

质量部81具有以Y方向为长边的矩形状的棱柱部81a和在棱柱部81a的Y方向的两端以X方向为长边的矩形状的连接部81b。在棱柱部81a上设置有驱动弹簧82,该驱动弹簧82在Y方向的中央部在X方向的两端分别向X方向的正方向和负方向折回的同时向X方向延伸,并与固定部88连接。另外,在棱柱部81a上设置有四个驱动部80,该四个驱动部80呈梳齿状地具有在X方向的两端向X方向延伸的梁部。

在配置在棱柱部81a的Y方向的正侧的连接部81b的X方向的两端侧,分别设置有向Y方向的负侧延伸并与第一检测部85a连接的结合弹簧84,在配置在棱柱部81a的Y方向的负侧的连接部81b的X方向的两端侧,分别设置有向Y方向的正侧延伸并与第二检测部85b连接的结合弹簧84。

在连接部81b上设置有在与Y方向的棱柱部81a侧相反侧开口的切口部81c,在切口部81c的X方向的中央部配置有固定部83,在切口部81c的X方向的两端设置有连接连接部81b与固定部83的弹性弹簧89。另外,驱动弹簧82及弹性弹簧89以通过从X方向施加的外力而向X方向挠曲或变形的方式形成。因此,质量部81能够向X方向位移。

在棱柱部81a的X方向的正侧和负侧分别配置有四个固定驱动部29,该四个固定驱动部29以呈梳齿状地具有向X方向延伸的多个梁部,并与驱动部80具有的多个梁部分别啮合的方式配置。另外,固定驱动部29的一部分固定在基板2上。当在驱动部80和固定驱动部29之间施加驱动电压时,在固定驱动部29和驱动部80之间产生强度周期性地变化的静电引力,由此,伴随着驱动弹簧82的弹性变形,驱动部80向X方向振动,与驱动部80同样地位移的质量部81所连接的第一检测部85a和第二检测部85b进行面内转动运动。

与驱动弹簧82连接的固定部88在Y方向的正侧与第一弹性部87a、从第一弹性部87a向Y方向延伸并与第一检测部85a接合的接合部86a连接,在Y方向的负侧与第二弹性部87b、从第二弹性部87b向Y方向延伸并与第二检测部85b接合的接合部86b连接。

第一弹性部87a及第二弹性部87b从固定部88分别向X方向的正方向和负方向折回的同时向Y方向延伸,分别与接合部86a、86b连接。第一弹性部87a及第二弹性部87b以通过从X方向或Y方向施加的外力而向X方向或Y方向挠曲或变形的方式形成。另外,成为对于从Z方向施加的外力难以变形的结构。因此,在质量部81向X方向位移时,第一检测部85a能够以第一弹性部87a与固定部88的连接点为中心轴,绕该轴与基板2水平地转动或位移,第二检测部85b能够以第二弹性部87b与固定部88的连接点为中心轴,绕该轴与基板2水平地转动或位移。另外,当施加X方向的外力时,如果第一检测部85a顺时针旋转,则第二检测部85b逆时针旋转,如果第一检测部85a逆时针旋转,则第二检测部85b顺时针旋转。另外,配置在Y方向的正侧和负侧的第一检测部85a及第二检测部85b分别以相反的相位旋转。

接合部86a、86b以绕Y轴扭转的方式形成。因此,在第一检测部85a及第二检测部85b进行面内转动运动时,如果施加绕X轴的角速度ωx,则对第一检测部85a和第二检测部85b分别施加相反方向的科里奥利力,第一检测部85a及第二检测部85b能够向Z方向位移。具体地,当第一检测部85a向Z轴的正方向位移时,第二检测部85b向Z轴的负方向位移。反之,当第一检测部85a向Z轴的负方向位移时,第二检测部85b向Z轴的正方向位移。另外,配置在Y方向的正侧和负侧的第一检测部85a及第二检测部85b分别以相反的相位位移。

在基板2的凹部21的底面22上,在与第一检测部85a相对的位置,与第一检测部85a分离地设置第一固定检测部25a,在与第二检测部85b相对的位置,与第二检测部85b分离地设置第二固定检测部25b,通过施加绕X轴的角速度ωx,第一检测部85a及第二检测部85b向Z方向位移,通过将第一固定检测部25a及第二固定检测部25b的间隔的变化作为静电电容变化进行检测,从而能够检测到绕X轴的角速度ωx。

由于固定部88在俯视观察时配置在连接第一检测部85a的重心Ga和第二检测部85b的重心Gb的虚拟直线La与质量部81之间,因此,相比固定部88配置在比虚拟直线La更靠向质量部81的相反侧的情况,能够延长第一检测部85a及第二检测部85b的旋转半径。因此,伴随着驱动部80的驱动的第一检测部85a及第二检测部85b的面内转动运动的位移量变大,当施加绕X轴的角速度ωx时,由于通过作用的科里奥利力,第一检测部85a及第二检测部85b向Z方向的位移量变大,因此能够提高检测灵敏度。

在第一检测部85a及第二检测部85b上设置有配置在靠近接合部86a、86b的位置的槽90、91、92、93。如此,通过在第一检测部85a及第二检测部85b上设置槽90、91、92、93,能够降低伴随着第一弹性部87a及第二弹性部87b的加工误差的、除了X轴方向的驱动振动以外的不同的振动成分即无用振动成分,也就是所谓的正交信号的增大。如上所述,由于成为无用振动成分的主要原因的加工误差相对于所希望的加工形状不具有对称性,因此如上所述,优选使用相对于X轴、Y轴、Z轴不具有旋转对称、线对称、点对称等对称性的槽90、91、92、93进行补偿。

如上所述,本实施方式的陀螺仪传感器1a,由于固定部88配置在连接第一检测部85a的重心Ga和第二检测部85b的重心Gb的虚拟直线La与质量部81之间,因此能够延长第一检测部85a及第二检测部85b的旋转半径。因此,伴随着驱动部80的驱动的第一检测部85a及第二检测部85b的面内转动运动的位移量变大,当施加绕X轴的角速度ωx时,由于通过作用的科里奥利力,第一检测部85a及第二检测部85b向Z方向的位移量变大,因此能够提高检测灵敏度。因此,能够得到具有高检测灵敏度的陀螺仪传感器1a。另外,通过延长第一检测部85a及第二检测部85b的旋转半径,能够使施加在接合部86a、86b及其周边的应力集中分散。因此,能够防止由于疲劳破坏等原因而导致可靠性降低。因此,能够提供高性能且高可靠性的陀螺仪传感器1a。

3.第三实施方式

下面,作为具备第三实施方式所涉及的陀螺仪传感器1、1a的电子设备的一例,列举移动电话1200进行说明。另外,在以下的说明中,举例示出应用了陀螺仪传感器1的结构进行说明。

图6是示出具备陀螺仪传感器1的移动电话1200的结构的立体图。

如图6所示,移动电话1200具备多个操作按钮1202、受话口1204及送话口1206,在操作按钮1202和受话口1204之间配置有显示部1201。

在这样的移动电话1200中内置有陀螺仪传感器1。

因为这样的电子设备具备上述陀螺仪传感器1,因此反映了上述实施方式中说明的效果,性能优良。

另外,作为具备上述陀螺仪传感器1、1a的电子设备,除了移动电话1200以外,例如可列举喷墨打印机等喷墨式喷出装置、膝上型或移动型的个人计算机、电视机、数字照相机、摄像机、录像机、各种导航装置、寻呼机、带通信功能的电子笔记本、电子辞典、电子计算器、电子游戏设备、文字处理器、工作站、可视电话、防范用电视监视器、电子双筒望远镜、POS终端、鱼群探测器、各种测量设备、仪表类、飞行模拟器等或电子体温计、血压计、血糖计、心电图测量装置、超声波诊断装置、电子内窥镜等医疗设备。在任何情况下,由于这些电子设备具备上述陀螺仪传感器1、1a,因此反映了上述实施方式中说明的效果,性能优良。

4.第四实施方式

下面,作为具备第四实施方式所涉及的陀螺仪传感器1、1a的移动体的一例,列举汽车1500进行说明。另外,在以下的说明中,举例示出应用了陀螺仪传感器1的结构进行说明。

图7是示出具备陀螺仪传感器1的汽车1500的立体图。

如图7所示,汽车1500将陀螺仪传感器1例如作为所搭载的导航装置、姿势控制装置等姿势检测传感器使用。

由此,由于汽车1500具备上述陀螺仪传感器1,因此反映了上述实施方式中说明的效果,性能优良。

上述陀螺仪传感器1、1a并不限于汽车1500,可以作为包括自走式机器人、自走式输送设备、火车、船舶、飞机、人造卫星等的移动体的姿势检测传感器等而适当地使用,在任何情况下,都反映了上述实施方式中说明的效果,可以提供性能优良的移动体。

以下记载从实施方式导出的内容。

一种陀螺仪传感器,其特征在于,具有:基板;固定部,固定在所述基板上;质量部,沿与所述基板的主面平行的第一轴位移;驱动部,沿所述第一轴驱动所述质量部;检测部,与所述质量部连接,能够绕与所述第一轴交叉的第二轴转动,并且能够通过作用于与所述基板水平的转动运动的科里奥利力而沿所述第二轴位移;以及弹性部,连接所述检测部与所述固定部,所述固定部在俯视观察时配置在所述检测部的重心与所述质量部之间。

根据该结构,由于固定部配置在检测部的重心与质量部之间,因此能够将连接固定部与检测部的弹性部配置在远离质量部侧的方向上,能够延长检测部的旋转半径。因此,伴随着驱动部的驱动的检测部的面内转动运动的位移量变大,当受到绕第一轴的外力时,通过作用的科里奥利力,检测部沿第二轴的位移量变大,因此能够提高检测灵敏度。

在上述陀螺仪传感器中,优选所述固定部配置在所述弹性部与所述质量部之间。

根据该结构,由于固定部配置在弹性部与质量部之间,因此能够使固定部靠近质量部侧,另外,弹性部能够在固定部的质量部侧的相反侧,在远离质量部侧的方向上配置。因此,能够延长检测部的旋转半径,能够增大伴随着驱动部的驱动的检测部的面内转动运动的位移量。

在上述陀螺仪传感器中,优选从所述检测部沿与所述第一轴和所述第二轴交叉的第三轴延伸,并将所述弹性部与所述检测部接合的接合部配置在所述检测部的重心与所述质量部之间。

根据该结构,由于将弹性部与检测部接合的接合部配置在检测部的重心与质量部之间,因此能够延长从固定部至接合部所接合的检测部的长度。因此,能够进一步延长检测部的旋转半径,能够进一步增大伴随着驱动部的驱动的检测部的面内转动运动的位移量。

在上述陀螺仪传感器中,优选所述检测部具有槽,该槽配置在比所述检测部的所述质量部侧的相反侧的端部更靠近所述弹性部的位置。

根据该结构,由于在靠近检测部的弹性部的位置配置有槽,因此能够降低伴随着弹性部的加工误差的、除了沿第一轴的驱动振动以外的不同的振动成分即无用振动成分,也就是所谓的正交信号的增大。

在上述陀螺仪传感器中,优选所述槽配置在所述槽的所述第一轴方向的中心不与通过所述接合部的所述第一轴方向的中心的沿所述第三轴的延长线重叠的位置。

根据该结构,由于检测部绕第二轴转动,因此通过将槽配置在不与接合部的延长线重叠的位置,能够降低除了绕第二轴的转动振动以外的不同的振动成分即无用振动成分亦即所谓的正交信号的增大。

一种陀螺仪传感器,其特征在于,具有:基板;质量部,沿与所述基板的主面平行的第一轴位移;驱动部,沿所述第一轴驱动所述质量部;固定部,固定在所述基板上;第一检测部,配置在所述固定部的沿与所述第一轴交叉的第二轴的第一方向上,与所述质量部连接,能够绕与所述第一轴和所述第二轴交叉的第三轴转动,并且能够通过作用于与所述基板水平的转动运动的科里奥利力而沿所述第三轴位移;第二检测部,配置在所述固定部的与所述第一方向相反的第二方向上,与所述质量部连接,能够绕所述第三轴转动,并且能够通过作用于与所述基板水平的转动运动的科里奥利力而沿所述第三轴以与所述第一检测部相反的相位位移;第一弹性部,连接所述第一检测部与所述固定部;以及第二弹性部,连接所述第二检测部与所述固定部,所述固定部在俯视观察时配置在连接所述第一检测部的重心和所述第二检测部的重心的虚拟直线与所述质量部之间。

根据该结构,由于固定部配置在连接第一检测部的重心和第二检测部的重心的虚拟直线与质量部之间,因此相比固定部配置在比虚拟直线更靠向质量部的相反侧的情况,能够延长第一检测部及第二检测部的旋转半径。因此,伴随着驱动部的驱动的第一检测部及第二检测部的面内转动运动的位移量变大,当受到绕第一轴的外力时,由于通过作用的科里奥利力,第一检测部及第二检测部沿第二轴的位移量变大,因此能够提高检测灵敏度。

一种电子设备,其特征在于,具备上述陀螺仪传感器。

根据该结构,由于具备具有高灵敏度特性的高精度的陀螺仪传感器,因此能够提供高性能的电子设备。

一种移动体,其特征在于,具备上述陀螺仪传感器。

根据该结构,由于具备具有高灵敏度特性的高精度的陀螺仪传感器,因此能够提供高性能的移动体。

- 陀螺仪传感器、电子设备、便携式电子设备以及移动体

- 振动片及其制造方法、陀螺仪传感器、电子设备及移动体