测试工位调整对位方法及装置

文献发布时间:2023-06-19 09:49:27

技术领域

本发明实施例涉及测试技术领域,尤其涉及一种测试工位调整对位方法及装置。

背景技术

显示面板在出厂前会进行点灯测试,以保证显示面板的良率。在显示面板进行点灯测试时,显示面板需要搬入转台工位型腔里进行对位调整。其具体过程为显示面板搬入对位调整平台后,相机对显示面板拍照进行图像数据采集,采集的图像数据经算法处理后确定显示面板对当前工位需要调整的位置,再根据得出的数据结果对显示面板进行调整对位,使显示面板去适应每一个工位的型腔。在对位调整平台对显示面板进行位置调整时,需要等到待放置显示面板的工位旋转至上料工位处,且上料搬运直角臂上没有待放置显示面板时,对位调整平台开始对显示面板进行对位调整,导致了对位调整平台需要等待上料搬运直角臂上待显示面板放置到工位后开始进行对位调整,所以对位调整平台需要耗费大量时间等待对位调整的触发,进而导致了设备测试显示面板的实际作业时间所占比重很低,设备作业效率低下。

发明内容

本发明提供一种测试工位调整对位方法及装置,用以提高对位调整平台的对位时间占比,提高待检测工件的对位调整效率。

第一方面,本发明实施例提供了一种测试工位调整对位方法,包括:

对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整;其中,上料工位号为转台上料位置处的工位对应的工位号;

上料机构转运待检测工件至转台的上料工位号对应的工位。

可选地,转台沿第一方向旋转;对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整,包括:

对位调整平台根据上料工位号的顺序依次调取不同编号的对位模板;

对位调整平台根据当前对位模板对对位调整平台上的待检测工件进行对位调整;其中,第一方向为逆时针方向或顺时针方向。

可选地,在对位调整平台根据上料工位号的顺序调取不同编号的对位模板之前,还包括:

根据上料工位号的顺序检测下一上料工位号;

若下一上料工位号对应的工位被屏蔽,则对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板。

可选地,在对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板之后,还包括:

根据被屏蔽的上料工位号更新上料工位号的顺序。

可选地,在下一上料工位号对应的工位被屏蔽之后,还包括:

若上料机构上具有被屏蔽的上料工位号对应的对位模板调整的待检测工件,上料机构取下待检测工件,并进行初始化。

可选地,在对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板之时,还包括:

转台的上料工位根据上料工位号的顺序转动至被屏蔽的上料工位号的下一工位号对应的工位。

可选地,上料机构转运待检测工件至转台的上料工位号对应的工位,包括:

对位调整平台转运待检测工件至第一预设位置;

上料机构在第一预设位置夹取对位调整平台上的待检测工件,并移动至转台的上料工位号对应的工位;

上料机构放置待检测工件至上料工位号对应的工位。

可选地,在对待检测工件进行测试后,还包括:

下料机构转运待检测工件离开上料工位号对应的工位。

可选地,下料机构转运待检测工件离开上料工位号对应的工位,包括:

下料机构移动至上料工位号对应的工位,并夹取上料工位号对应工位上的待检测工件;

下料机构转运待检测工件离开上料工位号对应的工位。

第二方面,本发明实施例还提供了一种测试工位调整对位装置,用于执行权实现如第一方面中任一项的测试工位调整对位方法,包括:

对位调整平台,用于根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整;其中,上料工位号为转台上料位置处的工位对应的工位号;

上料机构,用于待检测工件至转台的上料工位号对应的工位。

本发明实施例的技术方案,对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整。所以对位调整平台依据上料工位号就可以调取相对应的对位模板,依据相对应对位模板的具体位置特征以及实际情况来对对位调整平台上的待检测工件进行精准的对位调整,无需再等待上料机构将待检测工件放置到上料工位后再开始进行对位调整,从而对位调整平台省略了对位调整前的等待过程,节约了等待时间,提高了设备测试显示面板的实际作业时间所占的比重,提高了设备作业效率。

附图说明

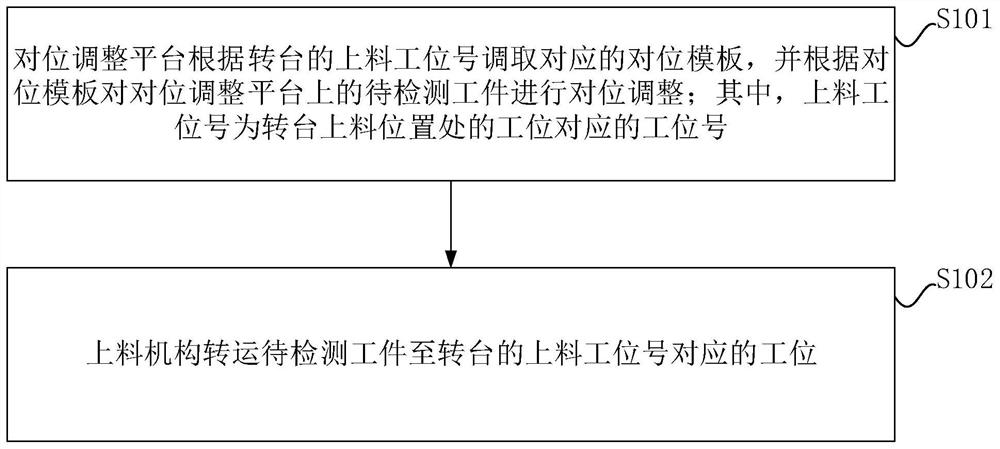

图1为本发明实施例一提供的一种测试工位调整对位方法的流程图;

图2为本发明实施例一提供的一种测试工位调整对位装置的结构示意图;

图3为本发明实施例二提供的一种测试工位调整对位方法的流程图;

图4为本发明实施例三提供的一种测试工位调整对位方法的流程图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

图1为本发明实施例一提供的一种测试工位调整对位方法的流程图,本实施例可适用于测试产品需要调整对位的情况,该方法可以由测试工位调整对位装置来执行。如图1所示,该方法具体包括如下步骤:

S101、对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整;其中,上料工位号为转台上料位置处的工位对应的工位号;

其中,待检测工件可以为各种显示面板(例如液晶显示面板、有机发光二极管显示面板)。转台上设置有多个工位,每个工位都对应有一个工位号。在转台中,不同的工位具有不同的工位型腔,当采用不同的工位对待检测工件进行测试时,需要针对当前工位的工位型腔对待检测工件进行对位调整。对位模板是根据与其对应的工位型腔设置的模板,其能够直观地反映出每个工位的具体位置特征。待测试工件根据对位模板进行对位调整后,可以使待测试工件满足与对位模板对应的工位型腔的工位要求。在对工位进行对位调整时,可以根据每个工位对应的对位模板进行调整。上料工位号为转台上料位置处的工位号,在转台旋转时,不同工位会依次旋转至上料位置,使上料位置具有不同的工位,实现转台上的所有工位依次上料检测。当上料位置的工位变化时,上料工位号对应变化,即上料工位号根据转台中上料位置的工位号变化顺序变化。

在对位调整的过程中,可以根据转台的运动确定工位的变化规律,从而可以确定上料位置处的工位号变化顺序,即确定了上料工位号的变化顺序。在确定上料工位号的变化顺序后,对位调整平台可以根据上料工位号的变化顺序确定待上料的工位号,并根据待上料的工位号调取工位号对应的对位模板,对对位调整平台上的待检测工件根据对位模板进行调整,使得调整后的待检测工件能够放置到与对位模板对应的工位上,实现待检测工件的对位调整。由上述过程可知,在对位调整过程中,对位调整平台可以根据上料工位号的顺序直接调取对位模板,对待检测工件进行对位,避免了对位调整平台等待触发对位的时间,从而可以提高对位调整过程中实际作业时间所占的比重,缩短了对位调整过程所需的时间,提高了对位调整的作业效率。

示例性的,图2为本发明实施例一提供的一种测试工位调整对位装置的结构示意图。图2示例性地示出了对位调整平台201、上料机构202、转台203和工位204。图2中示例性地示出了转台203上设置有8个工位,工位号分别为①~⑧。在图2中,每个工位可以同步进行待检测两个工件的对位调整,以提高对位调整的效率。此时每个工位对应的对位模板可以同时包括两个工件的具体位置特征,即对位调整平台201上设置的对位模板可以对应两个工件。每个工位对应一个对位模板。示例性地,1号对位模板可以对应工位号为①所对应的工位,2号对位模板可以对应工位号为②所对应的工位,3号对位模板可以对应工位号为③所对应的工位,4号对位模板可以对应工位号为④所对应的工位,5号对位模板可以对应工位号为⑤所对应的工位,6号对位模板可以对应工位号为⑥所对应的工位,7号对位模板可以对应工位号为⑦所对应的工位,8号对位模板可以对应工位号为⑧所对应的工位。同时,上料机构202可以同时搬运一个工位上的两个待检测工件至对应的两个工位上。在对位调整的过程中,转台203在旋转时,上料工位号根据转台中上料位置处的工位号变化顺序变化,例如:工位号变化顺序为①,④,③,⑥,⑤,⑧,⑦,②,①…,则上料工位号变化顺序也为①,④,③,⑥,⑤,⑧,⑦,②,①…。当上料工位号为①时,对位调整平台201调取1号对位模板,对位调整平台201根据1号对位模板包括的工位号①所对应的工位的具体位置特征对两个待检测工件同时进行对位调整。当上料工位号为④时,对位调整平台201调取2号对位模板,对位调整平台201根据2号对位模板包括的工位号④所对应的工位的具体位置特征对两个待检测工件同时进行对位调整。以此类推,对位调整平台201可以根据工位的变化规律对余下上料工位号进行对位调整作业,避免了对位调整平台等待触发对位的时间,从而可以提高对位调整过程中实际作业时间所占的比重,缩短了对位调整过程所需的时间,提高了对位调整的作业效率。

S102、上料机构转运待检测工件至转台的上料工位号对应的工位。

具体地,在对位调整平台完成对待检测工件的对位调整后,上料机构转运待检测工件到工位上,完成待检测工件的对位调整。在后续过程中,检测设备可以对工位上的待检测工件进行检测,实现待检测工件的检测。其中,本发明上料机构是将待检测工件从对位调整平台转移到转台对应工位的执行体,其可以为机械臂、机械抓手等智能搬运机器人。

本发明实施例的技术方案,对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整。所以对位调整平台依据上料工位号就可以调取相对应的对位模板,依据相对应对位模板的具体位置特征以及实际情况来对对位调整平台上的待检测工件进行精准的对位调整,无需再等待上料机构将待检测工件放置到上料工位后再开始进行对位调整,从而对位调整平台省略了对位调整前的等待过程,节约了等待时间,提高了设备测试显示面板的实际作业时间所占的比重,提高了设备作业效率。

实施例二

图3所示为本发明实施例二提供的一种测试工位调整对位方法的流程图,如图3所示,转台沿第一方向旋转;对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整,该方法的具体步骤包括:

S301、对位调整平台根据上料工位号的顺序依次调取不同编号的对位模板;

示例性地,继续参考图2,设备从初始状态开始,当对位调整平台201上有待检测工件后就会根据转台203的上料工位号调取对应的对位模板。例如:旋转到上料位置处的工位号为①,则对应的上料工位号为①,对位调整平台201调取了上料工位号①对应的1号对位模板,那么上料工位号①对应的1号对位模板即是第一次调取的模板号。若转台203按照逆时针方向旋转,那么后续依次需要对位调整的对位模板所对应的上料工位号即是④、③、⑥、⑤、⑧、⑦、②和①…,这样一直循环下去,对位调整平台201按照上料工位号的顺序直接调取对位模板对待检测工件进行对位调整作业。对位调整平台201依据调取对位模板进行作业,避免了对位调整平台201等待触发对位的时间,从而可以提高对位调整过程中实际作业时间所占的比重,缩短了对位调整过程所需的时间,提高了对位调整的作业效率。此外,还有利于测试人员直观地监测对位调整平台201的调取顺序是否正常。

S302、对位调整平台根据当前对位模板对对位调整平台上的待检测工件进行对位调整;其中,第一方向为逆时针方向或顺时针方向。

其中,对位调整平台用于放置待检测工件并根据上料工位号调取对应的对位模板,按照对位模板的实际特点对待检测工件进行精准的调整对位。

示例性地,继续参考图2,当对位调整开始时,对位调整平台201调取了上料工位号①对应的1号对位模板,那么上料工位号①对应的1号对位模板即是第一次调取的模板号。若转台203旋转的第一方向为逆时针方向,那么后续依次需要对位调整的对位模板所对应的上料工位号即是④、③、⑥、⑤、⑧、⑦、②和①,…,这样一直循环下去;若转台203旋转的第一方向为顺时针方向,那么后续依次需要对位调整的对位模板所对应的上料工位号即是②、⑦、⑧、⑤、⑥、③、④、①和②,…,这样一直循环下去。由此可知,确认转台203的旋转方向,便于确定对位调整平台201调取上料工位号①~⑧所对应的对位模板号。

S303、上料机构转运待检测工件至转台的上料工位号对应的工位。

实施例三

图4所示为本发明实施例三提供的一种测试工位调整对位方法的流程图;如图4所示,该方法的具体步骤包括:

可选地,在对位调整平台根据上料工位号的顺序调取不同编号的对位模板之前,还包括:

S401、根据上料工位号的顺序检测下一上料工位号;

示例性地,具体参考图2,若上料工位号①对应的1号对位模板是第一次调取的模板号,转台203旋转的第一方向为逆时针方向,那么后续依次需要对位调整的对位模板所对应的上料工位号即是④、③、⑥、⑤、⑧、⑦、②和①…,这样一直循环下去。例如,当前对位调整平台201调取的对位模板对应的上料工位号为⑥,那么顺序检测的下一上料工位号为⑤。

S402、若下一上料工位号对应的工位被屏蔽,则对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板。

其中,屏蔽工位适用于工位损坏、工位待检测工件未及时下料等特殊情况。在工位被屏蔽后,在后续检测过程中需要将被屏蔽工位筛选出来,不再对屏蔽工位进行上料,因此无需对被屏蔽的工位进行对位调整,在后续对位过程中,对位调整平台需要按照剔除屏蔽工位的上料工位号的顺序依次调取不同编号的对位模板;示例性地,继续参考图2,若上料工位号①对应的1号对位模板是第一次调取的模板号,转台203旋转的第一方向为逆时针方向,当前对位调整平台201调取的1号对位模板对应的上料工位号为①,将④号、⑧号上料工位号对应的工位屏蔽后,那么后续依次需要对位调整的对位模板对应的上料工位号即是③、⑥、⑤、⑦、②和①,…,这样一直循环下去。屏蔽工位,有利于设备的正常运行,无需因为一些工位的突发状况,停止整套设备的运行。

S403、对位调整平台根据上料工位号的顺序依次调取不同编号的对位模板。

S404、对位调整平台根据当前对位模板对对位调整平台上的待检测工件进行对位调整。

S405、上料机构转运待检测工件至转台的上料工位号对应的工位。

可选地,在对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板之后,还包括:根据被屏蔽的上料工位号更新上料工位号的顺序。

示例性地,继续参考图2,若上料工位号①对应的1号对位模板是第一次调取的模板号,转台203旋转的第一方向为逆时针方向,若无屏蔽那么后续依次需要对位调整的对位模板所对应的上料工位号即是④、③、⑥、⑤、⑧、⑦、②和①,…,这样一直循环下去。若将④号、⑧号上料工位号对应的工位屏蔽后,那么后续依次需要对位调整的对位模板对应的上料工位号即是③、⑥、⑤、⑦、②、①,…,对位调整平台201会将此顺序作为后续上料工位号的调取顺序,一直循环下去。根据被屏蔽的上料工位号及时地更新上料工位号的顺序,有利于设备的顺畅运行,防止调取错误再次发生。

可选地,在下一上料工位号对应的工位被屏蔽之后,还包括:若上料机构上具有被屏蔽的上料工位号对应的对位模板调整的待检测工件,上料机构取下待检测工件,并进行初始化。

示例性地,继续参考图2,当前对位调整平台201调取的对位模板对应的上料工位号为②,且上料工位号②所对应的工位已被屏蔽,此时上料机构202会将上料工位号②所对应的两个待检测工件从对位调整平台201取下,并进行初始化,对后续所需对位的工位所对应的上料工位号重新排列调取顺序,及时更新上料工位号的顺序,防止调取错误再次发生。

可选地,在对位调整平台根据上料工位号的顺序调取被屏蔽的上料工位号的下一上料工位号对应的对位模板之时,还包括:转台的上料工位根据上料工位号的顺序转动至被屏蔽的上料工位号的下一工位号对应的工位。

其中,转台的上料工位是根据转台中上料工位位置处的工位号变化顺序变化的,所以对位调整平台调取被屏蔽的上料工位号的下一上料工位号对应的对位模板,转台的上料工位会相应的转到被屏蔽的上料工位号对应工位的下一上料工位号对应的工位。上料机构转运待检测工件至转台的上料工位号对应的工位,包括:对位调整平台转运待检测工件至第一预设位置;上料机构在第一预设位置夹取对位调整平台上的待检测工件,并移动至转台的上料工位号对应的工位;上料机构放置待检测工件至上料工位号对应的工位。

示例性地,继续参考图2,假设上料工位号⑧所对应的工位现在所处的位置为第一预设位置。当对位调整平台201调取的对位模板对应的上料工位号为②时,在对位调整平台201根据料工位号②所对应的对位模板对位调整待检测工件后,移动到第一预设位置后,上料机构202才会在第一预设位置夹取待检测工件,将其转移到上料工位号②对应的工位。对位调整平台201转运到固定的预设位置,有利于上料机构202根据固定位置抓取待测工件,可以提高上料机构202的抓取定位效率。

可选地,在对待检测工件进行测试后,还包括:下料机构转运待检测工件离开上料工位号对应的工位。

示例性地,继续参考图2,待检测工件检测完成后,由下料机构205将相应工位204上的待检测工件取下。

下料机构转运待检测工件离开上料工位号对应的工位,包括:下料机构移动至上料工位号对应的工位,并夹取上料工位号对应工位上的待检测工件;下料机构转运待检测工件离开上料工位号对应的工位。

示例性地,继续参考图2,在上料工位号②对应的工位上的待检测工件检测完成后,下料机构205会移动到上料工位号②对应的工位所处位置,将上料工位号②对应的工位上的待检测工件取下。

实施例四

具体地参考图2,如图所示,该装置用于执行权实现如上述任一实施例的测试工位调整对位方法,该装置包括:

对位调整平台201,用于根据转台203的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台201上的待检测工件进行对位调整;其中,上料工位号为转台203上料位置处的工位对应的工位号;

上料机构202,用于待检测工件至转台203的上料工位号对应的工位。

本发明实施例的技术方案,对位调整平台根据转台的上料工位号调取对应的对位模板,并根据对位模板对对位调整平台上的待检测工件进行对位调整。所以对位调整平台依据上料工位号就可以调取相对应的对位模板,依据相对应对位模板的具体位置特征以及实际情况来对对位调整平台上的待检测工件进行精准的对位调整,无需再等待上料机构将待检测工件放置到上料工位后再开始进行对位调整,从而对位调整平台省略了对位调整前的等待过程,节约了等待时间,提高了设备测试显示面板的实际作业时间所占的比重,提高了设备作业效率。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 测试工位调整对位方法及装置

- 钮扣安装机械中的钮扣对位装置和方法、钮扣对位装置的调整方法