一种正极前驱体材料及其制备方法和用途

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于锂离子电池领域,涉及一种正极前驱体材料及其制备方法和用途。

背景技术

随着锂离子电池广泛应用,对体系中的正负极材料也提出了更高的要求,尤其是正极材料。目前成熟的正极材料有钴酸锂、锰酸锂、磷酸铁锂和三元材料等。其中,三元材料具有诸多优点:较高的比容量、较高的放电电压,较好的循环性能,逐渐成为动力电池的主流正极材料。然而,工信部、发改委、科技部和财政部四部联合又提出了关于《促进汽车动力电池发展行动方案》,产品性能上提出2020年动力电池单体比能量密度达到300Wh/kg、成本降至1元/Wh以下,2025年动力电池单体比能量达500Wh/kg的目标。

CN109256543A公开了一种改性镍钴锰铝酸锂正极材料及其制备方法,将镍盐、钴盐、锰盐溶液加入到镍盐、钴盐、铝盐溶液种共沉淀制得的前驱体烧结得到改性镍钴锰铝酸锂正极材料前驱体,然后在反应釜中与石墨烯水热反应,制得到改性镍钴锰铝酸锂正极材料。该方法未明确指出包覆前正极材料的电化学性能,用石墨烯包覆改性后不能体现加入铝对材料的改善,并且水热反应条件要求较高,难以控制,合成工艺较为复杂。

CN106920934A公开了一种基于高镍材料的钴铝共掺杂改性三元前驱体及正极材料的制备方法,将镍钴铝混合溶液、氨水和氢氧化钠溶液混合在加热反应釜中发生共沉淀反应得到一种基于高镍材料的钴铝共掺杂改性三元前驱体前驱体,由于该方法所制备材料以镍酸锂为主导材料难免会有镍的含量常常高于锂含量(Li

CN110534736A提出锂离子电池正极材料Li(Ni

根据目标要求,国内部分主流电池厂商均计划在2025年达到500Wh/kg。在现有技术体系下,三元前驱体材料要实现该目标非常困难。为此需要更高比容量、高压实、高电压的高镍四元前驱体材料将成为技术发展主流线路。

发明内容

本发明的目的在于提供一种正极前驱体材料及其制备方法和用途。本发明制备的单晶结构的高镍四元正极前驱体材料具有结构更致密、振实密度更高的优点,且由其制备得到的锂离子电池性能稳定,同时可以在现有的生产线上进行微调即可生产,有利于实现工业化生产。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种正极前驱体材料,所述正极前驱体材料为四元材料,所述正极前驱体材料的结构为单晶结构。

本发明所提供的单晶四元正极前驱体材料,可以在提升三元前驱体材料高能量密度的同时,使其稳定性也得到保障,同时配合非单晶结构的四元正极前驱体材料,使得颗粒粒径级配更趋于合理,提高了振实密度,提高了压实密度,最终提高了电池的能量密度。

优选地,所述正极前驱体材料的振实密度大于或等于1.60g/cm

优选地,所述四元材料中的元素包括镍、钴、锰和Me元素。

本发明中,单晶结构的四元正极前驱体材料与单晶结构的三元正极前驱体材料相比,单晶结构的四元正极前驱体材料可以减少电池中锂离子的混排、提高锂离子电池的稳定性、使得电池的循环性能好、能量密度高等。

优选地,所述镍元素的摩尔占比为88~92%,例如88%、89%、90%、91%或92%等。

优选地,所述Me元素包括Al、Mn、Ti、Zr、Zn、Fe、Mg、Nb、V、W、Ca或Cr元素中的任意一种或至少两种的组合。

优选地,所述氨水溶液的质量百分数≥20%,例如20%、21%、22%或25%等。

优选地,所述氢氧化钠溶液质量百分数≥32%,例如32%、33%、34%或35%等。

优选地,所述正极前驱体材料的原料包括镍、钴、锰和Me的可溶性盐。

优选地,所述单晶结构中的晶核粒子为球形。

优选地,所述晶核粒子的粒径D50为2.5~4μm,例如2.5μm、3μm、3.5μm或4μm等。

第二方面,本发明提供一种如第一方面所述的正极前驱体材料的制备方法,所述制备方法包括以下步骤:

(1)将正极前驱体材料的原料进行混合,得到混合溶液,将所述混合溶液、氨水溶液和氢氧化钠溶液并流加入反应釜中进行反应,得到正极前驱体浆料;

(2)将步骤(1)所述正极前驱体浆料放入陈化釜中,陈化,干燥,得到所述正极前驱体材料。

本发明中,前驱体浆料在络合沉淀作用下,生成晶核粒子,且最终制得晶核粒径大小D50控制约3μm左右。在陈化釜中可以使晶核粒子进一步熟化,结晶度更高。该方法制备的单晶结构的高镍四元前驱体材料具有结构更致密、振实密度高的特点,可以在现有的生产线上进行微调即可生产,有利于实现工业化生产。

优选地,所述混合溶液、氢氧化钠溶液以及氨水溶液通过螺杆泵按照1:2:3的摩尔比关系同时进行泵送并流入反应釜中。

优选地,步骤(1)所述正极前驱体材料的原料包括镍、钴、锰和Me的可溶性盐。

优选地,所述镍的可溶性盐、钴的可溶性盐、锰的可溶性盐和Me的可溶性盐按照镍、钴、锰和Me的摩尔比为(0.88~0.92):(0.001~0.05):(0.001~0.025):(0.001~0.025)进行混合,例如0.88:0.06:0.035:0.025、0.92:0.04:0.020:0.020或0.90:0.05:0.025:0.025等。

优选地,所述可溶性盐包括硫酸盐。

本发明中,所述硫酸盐均为电池级硫酸盐,保障了四元正极前驱体材料的质量及晶体形貌的稳定可控,避免出现杂峰,提高了振实密度。

优选地,所述Me元素包括Al、Mn、Ti、Zr、Zn、Fe、Mg、Nb、V、W、Ca或Cr元素中的任意一种或至少两种的组合。

优选地,步骤(1)所述并流操作前在反应釜中充入保护性气体。

本发明中,充入保护性气体的目的是为了防止溶液在反应釜中进行反应时被氧化。

优选地,所述充入保护性气体的时间为90~120min,例如90min、100min、110min或120min等。

优选地,所述保护性气体包括氮气、氩气或氦气中的任意一种或至少两种的组合。

优选地,步骤(1)所述反应中的pH值为12.2~12.6,例如12.2、12.3、12.4、12.5或12.6等。

通过pH值控制在12.2-12.6下,在高pH值下,有利于生成晶核粒子,最终可制备得到具有单晶形貌的正极前驱体材料颗粒。pH值过低会导致一次颗粒容易集聚形成二次颗粒,使得前驱体材料的单晶结构被破坏,过高会导致前驱体材料中细粉过多,一次颗粒难以成形。

优选地,步骤(1)所述反应的温度为60~65℃,例如60℃、61℃、62℃、63℃、64℃或65℃等。

本发明中,反应温度过高会导致离子迁移速率加快,一次颗粒成核不够致密,过低会导致成核时间过长,使得成本变高。

优选地,步骤(1)所述反应的时间为16~20h,例如16h、17h、18h、19h或20h等。

优选地,所述反应过程伴随着搅拌。

优选地,所述搅拌的搅拌速率为370~460rmp,例如370rmp、390rmp、400rmp、420rmp、450rmp或460rmp等。

本发明中,搅拌速率过高会导致细小颗粒过多,颗粒大小不均匀,过低会导致浆料沉积,颗粒过大,粒径不易控制。

优选地,步骤(2)所述陈化的温度为30~35℃,例如30℃、31℃、32℃、33℃、34℃或35℃等。

优选地,步骤(2)所述陈化的时间为8~12h,例如8h、10h或12h等。

优选地,步骤(2)所述陈化过程中搅拌的搅拌速率为150~200rpm,例如150rpm、160rpm、170rpm、180rpm、190rpm或200rpm等。

浆料进入陈化釜进一步熟化,晶形进一步得到巩固。在不断地低速搅拌下,颗粒产生自摩擦修饰现象,使得颗粒球形度进一步提高。最终可以得到分布均匀的颗粒,且振实密度可达1.60g/cm

优选地,步骤(2)所述干燥前先将陈化后的物质进行洗涤。

优选地,洗涤的操作包括将陈化后的物质用氢氧化钠溶液和去离子水交替清洗。

优选地,所述氢氧化钠溶液的pH值为8~9.5,例如8、8.5、9或9.5等。

优选地,步骤(2)所述干燥的温度为105~110℃,例如105℃、106℃、107℃、108℃、109℃或110℃等。

优选地,步骤(2)所述干燥的时间为5~6h,例如5h、5.5h或6h等。

干燥时间过长会导致物料氧化,颜色变成黑色,不利于下一步正极材料的制备。

优选地,所述正极前驱体材料的制备方法包括以下步骤:

(1)将镍的可溶性盐、钴的可溶性盐、锰的可溶性盐和Me的可溶性盐按照镍、钴、锰和Me的摩尔比为(0.88~0.92):(0.001~0.05):(0.001~0.025):(0.001~0.025)进行混合,得到混合溶液,先在反应釜中通入氮气90~120min,再将所述混合溶液、氨水溶液和氢氧化钠溶液并流加入反应釜中在60~65℃的反应温度下以370~460rmp的搅拌速率进行搅拌反应16~20h,反应中的pH值为12.2~12.6,得到正极前驱体浆料;

(2)将步骤(1)所述正极前驱体浆料放入陈化釜中,在30~35℃下陈化6~8h,将陈化后的物质用氢氧化钠溶液和去离子水交替清洗,再以105~110℃的干燥温度干燥5~6h,得到所述正极前驱体材料。

第三方面,本发明还提供一种锂离子电池,所述锂离子电池中包括如第一方面所述的正极前驱体材料制备得到的正极材料。

相对于现有技术,本发明具有以下有益效果:

(1)本发明中所用的原料都是高纯电池级硫酸盐,保障了四元正极前驱体材料的质量及晶体形貌的稳定可控,避免出现杂峰,提高了产品的振实密度。

(2)本发明在制备过程中通过将pH值控制在12.2-12.6下,制备得到了具有单晶形貌的正极前驱体材料的颗粒。同时浆料进入陈化釜进一步熟化,晶形进一步得到巩固。在不断地低速搅拌下,颗粒产生自摩擦修饰现象,使得颗粒球形度进一步提高。最终可以得到分布均匀的颗粒,且振实密度可达1.60g/cm

(3)本发明所提供的制备方法可以在现有的生产线上进行微调即可生产,有利于实现工业化生产。

附图说明

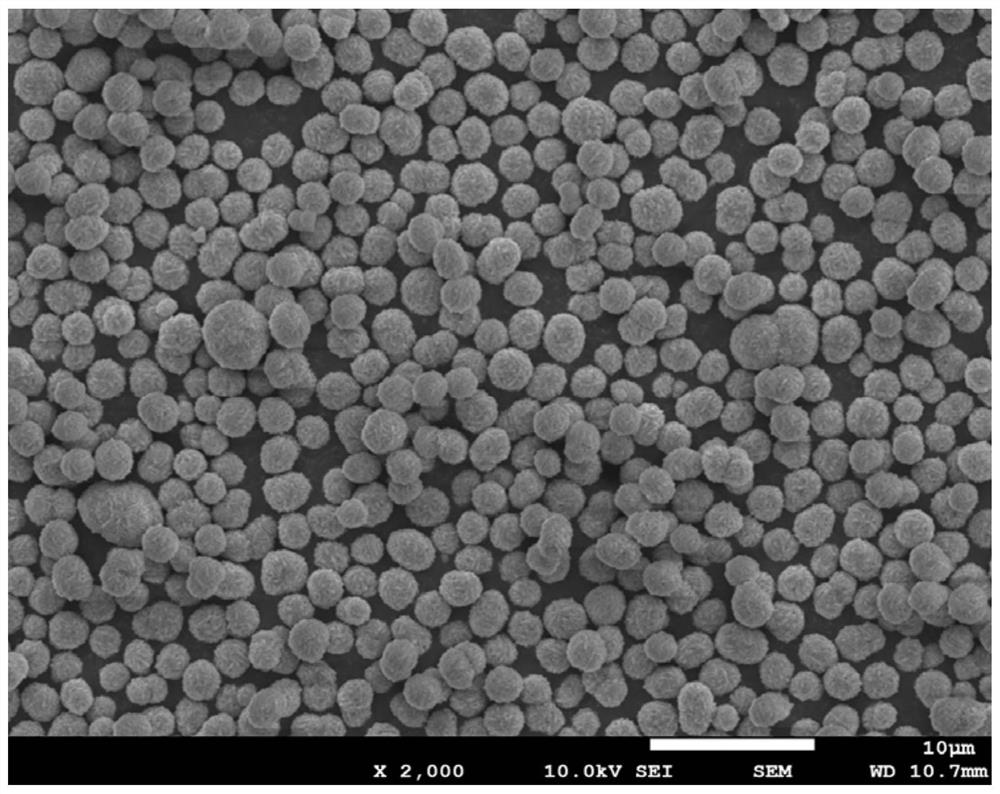

图1是实施例1中制备得到的正极前驱体材料在10μm标尺下的扫描电镜图。

图2是实施例1中制备得到的正极前驱体材料在1μm标尺下的扫描电镜图。

图3是对比例2中提供的正极前驱体材料在10μm标尺下的扫描电镜图。

图4是对比例2中提供的正极前驱体材料在1μm标尺下的扫描电镜图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种Ni

所述正极前驱体材料的制备方法如下:

(1)将硫酸镍、硫酸钴、硫酸锰和硫酸铝按照镍、钴、锰以及铝的摩尔比为0.90:0.05:0.025:0.025的比例进行混合,得到混合溶液,先在反应釜中通入氮气(0.05m

(2)将步骤(1)所述正极前驱体浆料通过溢流管道进入陈化釜中,在35℃下陈化12h,将陈化后的物质用pH值为8.8的氢氧化钠溶液和去离子水交替清洗,再以105℃的干燥温度干燥6h,得到Ni

从图1和从图2可以看出,实施例1提供的单晶结构的高镍四元前驱体粒径分布非常均匀,D50在2.6μm左右,晶形呈现出粗条交叉状,球形度高,为后期保证电池的化学性能奠定了基础。

实施例2

本实施例提供一种Ni

所述正极前驱体材料的制备方法如下:

(1)将硫酸镍、硫酸钴、硫酸锰和硫酸镁按照镍、钴、锰以及镁的摩尔比为0.92:0.04:0.02:0.02的比例进行混合,得到混合溶液,先在反应釜中通入氩气(0.05m3/h)90min,再将所述混合液、氨水溶液和氢氧化钠溶液通过螺杆泵按照1:2:3的摩尔比关系同时进行泵送使其并流入反应釜中,控制反应体系中的pH值为12.6,在65℃的反应温度下以460rmp的搅拌速率进行搅拌反应20h,得到正极前驱体浆料;

(2)将步骤(1)所述正极前驱体浆料通过溢流管道进入陈化釜中,在32℃下陈化8h,将陈化后的物质用pH值为9.5的氢氧化钠溶液和去离子水交替清洗,再以108℃的干燥温度干燥5.5h,得到Ni

实施例3

本实施例提供一种Ni

所述正极前驱体材料的制备方法如下:

(1)将硫酸镍、硫酸钴、硫酸锰和硫酸锌按照镍、钴、锰以及锌的摩尔比为0.88:0.06:0.035:0.025的比例进行混合,得到混合溶液,先在反应釜中通入氮气(0.05m3/h)120min,再将所述混合液、氨水溶液和氢氧化钠溶液通过螺杆泵按照1:2:3的摩尔比关系同时进行泵送使其并流入反应釜中,控制反应体系中的pH值为12.2,在60℃的反应温度下以370rmp的搅拌速率进行搅拌反应18h,得到正极前驱体浆料;

(2)将步骤(1)所述正极前驱体浆料通过溢流管道进入陈化釜中,在30℃下陈化10h,将陈化后的物质用pH值为9的氢氧化钠溶液和去离子水交替清洗,再以110℃的干燥温度干燥5h,得到Ni

实施例4

本实施例与实施例1的区别为制备过程中反应釜中的pH值为11.5。

其余制备方法与参数与实施例1保持一致。

实施例5

本实施例与实施例1的区别为制备过程中反应釜中的pH值为12.8。

其余制备方法与参数与实施例1保持一致。

实施例6

本实施例与实施例1的区别为制备方法中步骤(1)的反应温度为55℃。

其余制备方法与参数与实施例1保持一致。

实施例7

本实施例与实施例1的区别为制备方法中步骤(1)的反应温度为70℃。

其余制备方法与参数与实施例1保持一致。

实施例8

本实施例与实施例1的区别为制备方法中步骤(1)的搅拌速率为350rmp。

其余制备方法与参数与实施例1保持一致。

实施例9

本实施例与实施例1的区别为制备方法中步骤(1)的搅拌速率为500rmp。

其余制备方法与参数与实施例1保持一致。

对比例1

本对比例中正极前驱体材料为市售单晶镍钴锰三元正极前驱体材料。

对比例2

本对比例中正极前驱体材料为市售非单晶结构的镍钴锰铝四元正极前驱体材料。

从图3和图4可以看出,对比例2提供的正极前驱体材料颗粒绝大多数为由一次颗粒聚集形成的二次颗粒,晶型为针织交叉状,D50在10.5μm±1.0。与实施例1中制备的单晶结构的四元正极前驱体材料有明显不同。

表1为实施例1-9与对比例1-2制备得到的正极前驱体材料的性能对比。

表1

从实施例1-9的数据结果可知,本实施例所提供的单晶结构的四元正极前驱体材料,其粒度分布范围明显收窄,振实密度较高,粒径分布更为均匀。

从实施例1与实施例4-5的数据结果可知,反应过程中pH值过低会导致一次颗粒容易集聚形成二次颗粒,粒径过大,单晶结构破坏,pH值过高会导致细粉过多,比表面积大,一次颗粒难以成形。

从实施例1与实施例6-7的数据结果可知,反应过程中反应温度过高会导致离子迁移速率加快,虽然一次颗粒粒径基本达到要求,但是成核不够致密,过低会导致成核时间过长,成本高。

从实施例1与实施例8-9的数据结果可知,反应过程中搅拌速率过高会导致细小颗粒过多,颗粒大小不均匀,过低会导致浆料沉积,颗粒过大,粒径不易控制。

从实施例1与对比例1的数据结果可知,单晶结构的三元正极前驱体材料其振实密度较低,这是因为与单晶结构的四元体系化学元素配比有差异,从而使合成工艺不同,物料颗粒级配发生变化带来的物化指标的差异。

从实施例1与对比例2的数据结果可知,非单晶结构的四元正极前驱体材料因制备工艺不同,两者晶形结构有着明显区别,并且其他物化指标也有着很大区别。

将实施例1-9与对比例1-2制备的正极前驱体材料采用相同的方法和操作制备成正极浆料涂布到铝箔上,成为正极,用锂片作为负极,以1.2mol/L的LiPF6/EC+DMC+EMC(v/v=1:1:1)电解液、Celgard2400隔膜,组装成扣式电池进行测试。包括以下测试:

(1)循环性能测试:在常温条件,将制得的电池在扣式电池测试系统上进行测试,充放电电压区间为3.0~4.2V,在0.5C电流密度下循环100周,测试容量保持率,100周容量保持率=第100周循环放电比容量/首次放电比容量。

(2)倍率性能测试:在常温条件,将制得的电池在扣式电池测试系统上进行测试,充放电电压区间为3.0~4.2V,在0.5C、1.0C、2.0C、5C电流密度下测试电池的放电比容量。

(3)能量密度:在常温条件,将制得的电池在扣式电池测试系统上进行测试,充放电电压区间为3.0~4.2V,测试电池在0.5C电流密度下的能量密度。

具体结果如表2所示。

表2

从实施例1与对比例1的数据结果可知,由本发明所提供的正极前驱体材料制备得到的锂离子电池,电化学性能要优于对比例1的,因为单晶结构的四元正极前驱体镍含量摩尔比为0.88~0.92%,高镍含量有助于能量密度提升,再加入Me金属元素,形成四元体系,有助于抑制前驱体表面碱性,提高循环稳定性。

从实施例1与对比例2的数据结果可知,由本发明所提供的正极前驱体材料制备得到的锂离子电池,电化学性能要优于对比例2的,因为单晶结构的四元正极前驱体配入正常镍钴锰铝四元正极前驱体材料后,颗粒级配比单一正常镍钴锰铝四元正极前驱体材料更合理,压力密度更高,有助于电化学性能提高。

综上可以看出,本发明提供的正极前驱体材料在应用于锂离子电池时,其能使锂离子电池性能稳定,并使其具有优异的循环性能和倍率性能,能量密度高;并且该正极前驱体材料在现有的生产线上进行微调即可生产,有利于实现工业化生产。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 对正极前驱体材料制备中的高磁物料进行回收的方法及镍钴锰前驱体材料的制备方法

- 三元锂电正极材料前驱体及其制备方法、三元锂电正极材料及制备方法和用途