缸孔止口面的加工刀具

文献发布时间:2023-06-19 10:10:17

技术领域

本发明是关于发动机的气缸体加工领域,特别是关于一种缸孔止口面的加工刀具。

背景技术

如图1所示,在组装发动机时,气缸体缸孔止口面1与缸套的台肩面接触,以保证缸套凸出气缸体顶面2一定的高度,这个缸套凸出高度对发动机性能起关键作用。

如图2所示,当前技术加工气缸体缸孔止口面1时,在加工前把刀具3直径调整到止口圆要求的直径,然后刀具3垂直气缸体顶面2切削进入,到达止口面要求的深度后退出刀具,止口面就加工出来了。

现有技术的加工刀具和加工方法存在以下缺陷:现有技术是刀具垂直止口面切入,用的是纵向镗削的加工方式,存在两方面的问题。一是纵向镗削容易导致刀具振动,引起止口面凹凸不平。二是纵向镗削加工时刀具无定位基准,与止口面深度的设计基准(即气缸体顶面)不关联,止口面深度难以控制。

公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的在于提供一种缸孔止口面的加工刀具,采用刀具定位基准和止口面深度基准统一的加工工艺,解决了深度不稳定问题。并用径向展开车削的方式代替纵向镗削加工方式,解决了刀具振动引起止口面凹凸不平的问题。

为实现上述目的,本发明提供了一种缸孔止口面的加工刀具,主要包括芯轴、回转体、限位块、刀片、径向滑块以及止推轴承等。芯轴的上端用于与机床主轴连接;回转体呈圆筒状结构,芯轴的下端插设在回转体内;限位块呈圆环状结构,回转体的上端穿设在限位块内,限位块的底面为定位面,定位面用以与气缸体顶面接触并定位;止推轴承设置在回转体和限位块的上端,止推轴承用以实现回转体在限位块内的旋转以及回转体和限位块之间的轴向定位;半圆键设置在芯轴与回转体之间,芯轴通过半圆键带动回转体转动;径向滑块沿芯轴的径向方向同时设置在芯轴和回转体上,径向滑块的外端伸出回转体的外壁之外;刀片设置在径向滑块的外端上;其中刀片的刀口至定位面的距离等于气缸体顶面至缸孔止口面的距离。

在一优选的实施方式中,缸孔止口面的加工刀具还包括芯轴的中轴线相夹一定角度地设置在芯轴和径向滑块之间的斜滑键组,当芯轴在回转体内沿轴向方向做往复运动时,斜滑键组能够控制径向滑块沿芯轴和回转体的径向方向的伸出或缩回。

在一优选的实施方式中,斜滑键组包括斜滑键体以及斜滑键槽,斜滑键体设置在芯轴的滑块安装部上,斜滑键槽设置在径向滑块上,斜滑键槽扣合在斜滑键体上,径向滑块通过斜滑键槽能够沿斜滑键体往复滑动。

在一优选的实施方式中,芯轴上设置有半圆键缺口,半圆键缺口沿芯轴的轴线方向的长度大于半圆键的轴线方向的厚度。

在一优选的实施方式中,回转体的上端面处设置有半圆键槽,芯轴通过半圆键同时嵌入在半圆键缺口和半圆键槽内带动回转体旋转。

在一优选的实施方式中,回转体上设置有方孔,径向滑块的两端同时插设在方孔内。

在一优选的实施方式中,芯轴和回转体之间的轴向运动,在斜滑键组的作用下,径向滑块能够在方孔内往复移动。

在一优选的实施方式中,半圆键缺口沿芯轴的轴线方向的长度和半圆键的轴线方向的厚度之差为芯轴在回转体内的轴线运动的长度。

在一优选的实施方式中,缸孔止口面的加工刀具还包括上端盖、下端盖以及强力弹簧体。上端盖通过螺栓设置在回转体的上端面上,上端面用以限位止推轴承;下端盖通过螺栓设置在回转体的下端面上;强力弹簧体设置在芯轴的下端面和下端盖之间,强力弹簧体用以辅助芯轴回缩。

在一优选的实施方式中,缸孔止口面的加工刀具还包括伸缩销以及防转块。伸缩销穿设在上端盖及限位块上,伸缩销的上部伸出当端盖以上并抵顶在机床主轴的主轴外套的下端面上,伸缩销内设置有弹簧机构;防转块连接在伸缩销的下端,防转块的一端镶嵌在限位块上的凹槽内,另一端嵌设在回转体上的防转槽内。其中,当伸缩销的上端抵顶到主轴外套的下端面时,伸缩销的下端下移,同时带动防转块从凹槽及防转槽内脱出,此时芯轴既能带动回转体在限位块内转动,当伸缩销的上端脱离主轴外套的下端面时,在弹簧机构的作用下,防转块又回到凹槽及防转槽内,此时芯轴不能带动回转体在限位块内转动。

与现有技术相比,本发明的缸孔止口面的加工刀具具有以下有益效果:本方案通过限位块、回转体以及芯轴之间的相关结构设计,使限位块底面的定位面与刀片刀口之间的距离等于缸孔止口面到气缸体顶面的距离,二者均已气缸体顶面为定位基准,刀具定位基准面与气缸体缸孔顶面贴合后,形成加工基准与设计基准的统一,减少了基准转换的误差,更能保证止口面深度尺寸精度。同时解决用常规加工方式时,刀具由缸孔顶面纵向镗削止口面过程中出现刀具振动的问题,从而了解决止口面凹凸不平的问题。

附图说明

图1是根据本发明一实施方式的缸孔止口面和气缸体顶面的位置示意图;

图2是根据现有技术一实施方式的加工刀具的工作示意图;

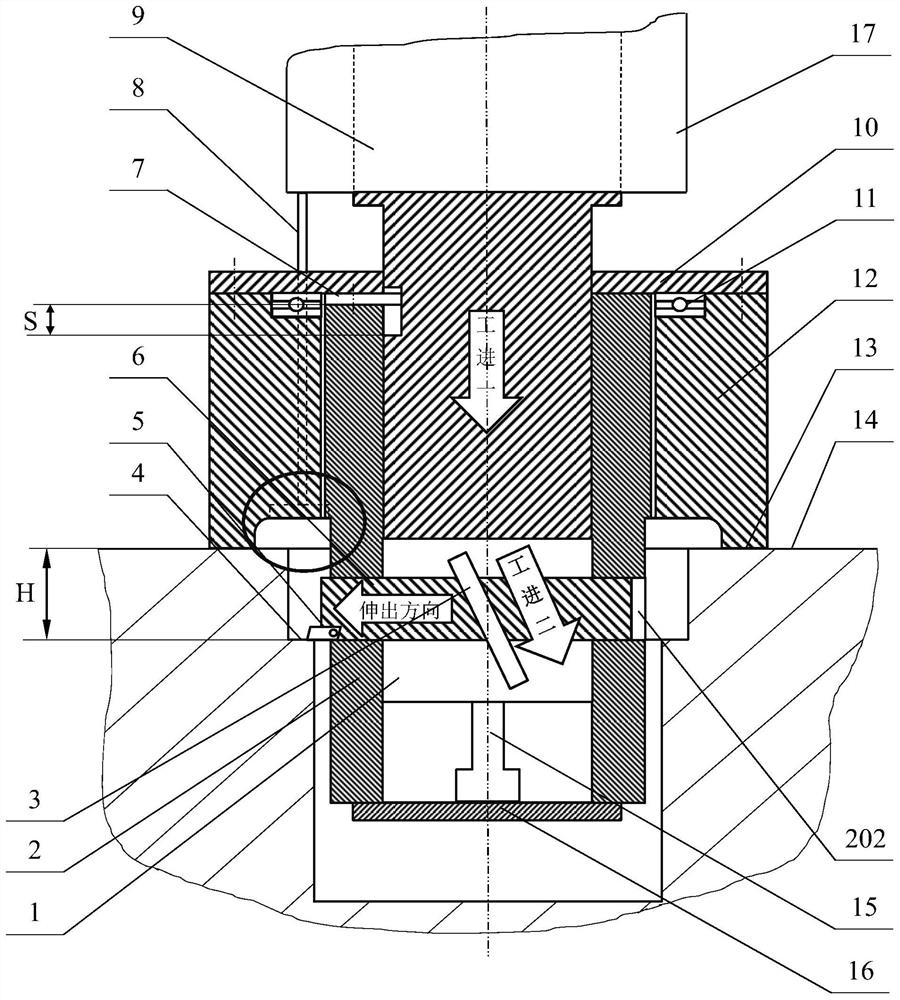

图3是根据本发明一实施方式的加工刀具的结构剖视示意图;

图4是根据本发明一实施方式的斜滑键组的结构示意图;

图5是根据本发明一实施方式的半圆键、半圆键缺口及半圆键槽的装配关系示意图;

图6是根据本发明一实施方式的芯轴和回转体的下端面的仰视示意图;

图7是根据本发明一实施方式的下端盖的立体结构示意图;

图8是根据本发明一实施方式的强力弹簧体的结构剖视示意图;

图9是根据本发明一实施方式的伸缩销、防撞块的结构剖视示意图。

主要附图标记说明:

1-芯轴,101-滑块安装部,102-斜滑键体,103-半圆键缺口,104-弹簧体安装孔,2-回转体,201-半圆键槽,202-方孔,203-防转槽,3-斜滑键组,4-缸孔止口面,5-刀片,6-径向滑块,601-斜滑键槽,7-半圆键,8-伸缩销,801-防转块,9-机床主轴,10-上端盖,11-止推轴承,12-限位块,1201-凹槽,13-定位面,14-气缸体顶面,15-强力弹簧体,16-下端盖,17-主轴外套。

具体实施方式

下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

如图3所示,根据本发明优选实施方式的一种缸孔止口面的加工刀具,包括主要包括芯轴1、回转体2、斜滑键组3、刀片5、径向滑块6、半圆键7、伸缩销8、上端盖10、止推轴承11、限位块12、强力弹簧体15以及下端盖16等。

在一些实施方式中,芯轴1的上端用于与机床主轴9连接,机床主轴9外面套设有不随机床主轴9转动的主轴外套17。回转体2呈圆筒状结构,芯轴1的下端插设在回转体2内。限位块12呈圆环状结构,回转体2的上端穿设在限位块12内,限位块12的底面为定位面13,定位面13用以与气缸体顶面14接触并定位。限位块12的底部具有多个定位脚,多个定位脚均匀地环设在的限位块6的底部边缘处,多个定位脚的底面处于同一水平面形成定位面13,定位面13和限位块12的底部相距一定距离。本实施例的定位脚的数量为四个,但本发明并不以此为限。

在一些实施方式中,止推轴承11设置在回转体2和限位块12的上端,止推轴承11用以实现回转体2在限位块12内的旋转以及回转体2和限位块12之间的轴向定位。半圆键7设置在芯轴1与回转体2之间,芯轴1通过半圆键7带动回转体2转动。径向滑块6沿芯轴1的径向方向同时设置在芯轴1和回转体2上,径向滑块6的外端伸出回转体2的外壁之外。径向滑块6主体类似一个长方体结构。刀片5设置在径向滑块6的外端上。其中刀片5的刀口至定位面13的距离H等于气缸体顶面14至缸孔止口面的距离。气缸体顶面14为定位基准。

如图4所示,在一些实施方式中,缸孔止口面的加工刀具还包括芯轴1的中轴线相夹一定角度地设置在芯轴1和径向滑块6之间的斜滑键组3,当芯轴1在回转体2内沿轴向方向做往复运动时,斜滑键组3能够控制径向滑块6沿芯轴1和回转体2的径向方向的伸出或缩回。

在一些实施方式中,斜滑键组3包括斜滑键体102以及斜滑键槽601,斜滑键体102设置在芯轴1的滑块安装部101上。滑块安装部101实际上为在芯轴1的下端部加工出来的一个缺口,该缺口具有立面和横面,立面与芯轴1的中轴线平行(同时中轴线也可以经过立面),横面与立面垂直设置。斜滑键体102设置在立面上。斜滑键槽601设置在径向滑块6面向立面的一个侧面上,斜滑键槽601扣合在斜滑键体102上,径向滑块6通过斜滑键槽601能够沿斜滑键体102往复滑动。图4中的虚线部分为卸下且翻面的径向滑块6,从虚线部分的径向滑块6上可以明显看出斜滑键槽601的结构形状。

如图5所示,在一些实施方式中,芯轴1上设置有半圆键缺口103,半圆键缺口103沿芯轴1的轴线方向的长度大于半圆键7的轴线方向的厚度。回转体2的上端面处设置有半圆键槽201,芯轴1通过半圆键7同时嵌入在半圆键缺口103和半圆键槽201内带动回转体2旋转。半圆键缺口103沿芯轴1的轴线方向的长度和半圆键7的轴线方向的厚度之差为芯轴1在回转体2内的轴线运动的最大长度S。

请参阅图3和图4,在一些实施方式中,回转体2上设置有方孔202,方孔202的形状与径向滑块6的横截面形状相吻合,径向滑块6的两端同时插设在方孔202内。芯轴1和回转体2之间的轴向运动,由于斜滑键组3具有一定的斜度,芯轴1向下的推力作用在倾斜的斜滑键组3上会分解出一个水平的分力。由于回转体2受止推轴承11和限位块12的限制,无法继续沿轴向向下运动,在斜滑键组3的芯轴1的水平分力作用下,径向滑块6能够在方孔202内往复移动。径向滑块6的水平移动距离可以通过下列公式计算:轴向移动距离Z,径向移动距离X,夹角A的关系:X=Z×tgA。轴向移动距离Z的最大值实际上等于半圆键缺口103沿芯轴1的轴线方向的长度和半圆键7的轴线方向的厚度之差S,同时S值也决定了刀片5的最大旋转半径等于缸孔止口面4的直径。

如图6至图8所示,同时请参阅图3,在一些实施方式中,缸孔止口面4的加工刀具还包括上端盖10、下端盖16以及强力弹簧体15。上端盖10通过螺栓设置在回转体2的上端面上,上端面用以限位止推轴承11。下端盖16通过螺栓设置在回转体2的下端面上。强力弹簧体15设置在芯轴1的下端面和下端盖16之间,强力弹簧体15用以辅助芯轴1回缩。芯轴1的下端面上设置有弹簧体安装孔104,强力弹簧体15就插设在弹簧体安装孔104内。

如图9所示,在一些实施方式中,缸孔止口面的加工刀具还包括伸缩销8以及防转块801。回转体2的上部具有台阶,回转体2上部的直径要稍微大于回转体2下部的直径,加工刀具组装好以后回转体2上部的台阶平面几乎和限位块12的底部同平面。伸缩销8穿设在上端盖10及限位块12上,伸缩销8的上部伸出当端盖以上并抵顶在机床主轴9的主轴外套17的下端面上,伸缩销8内设置有弹簧机构。防转块801连接在伸缩销8的下端,防转块801的一端镶嵌在限位块12底部上的凹槽1201内,另一端嵌设在回转体2上的防转槽203内,防转槽203设置在回转体2的上部,防转槽203向外延伸至回转体2上部的外缘,向下延伸至台阶面。凹槽1201和防转槽203开口相对形成一个类似长方形的容置槽,该容置槽正好能够装设防转块801。其中,当伸缩销8的上端抵顶到主轴外套17的下端面时,伸缩销8的下端下移,同时带动防转块801从凹槽1201及防转槽203内脱出,此时芯轴1既能带动回转体2在限位块12内转动,当伸缩销8的上端脱离主轴外套17的下端面时,在弹簧机构的作用下,防转块801又回到凹槽1201及防转槽203内,此时芯轴1不能带动回转体2在限位块12内转动。伸缩销8以及防转块801的主要作用是当加工刀具从机床主轴9上卸下时可以防止芯轴1和回转体2与限位块12之间发生自由转动,以避免碰上刀片5或者伤及操作者等。

在一些实施方式中,本发明的缸孔止口面4的加工刀具使用方法如下:

加工刀具组装阶段:首先将径向滑块6从回转体2的方孔202中穿入,再将芯轴1的下端插入回转体2的上端,左右移动径向滑块6使斜滑键槽601对准斜滑键体102并使之扣合。同时将半圆键7嵌入半圆键槽201内并使半圆键7处于芯轴1的半圆键缺口103内,用沉头内六角螺钉将半圆键7固定在固定在回转体2上。将限位块12套在回转体2的上端部,安装好止推轴承11以及上端盖10,并装上伸缩销8和防转块801。将强力弹簧体15插入弹簧体安装孔104,安装好下端盖16。将刀片5安装在径向滑块6上,并调整刀片5位置使刀口与限位块12的定位面13之间的距离符合缸孔止口面4距气缸体顶面14的距离(用测量工具精准测量)。

将组装好的加工刀具的芯轴1的上端和机床主轴9连接好,同时主轴外套17的下端面抵顶伸缩销8,使防转块801从凹槽1201及防转槽203脱开,解除回转体2的旋转限制。

加工刀具入位阶段:此时机床主轴9不转动,调整机床主轴9高度,使装在机床主轴9上的加工刀具进入缸孔。

第一进给阶段:机床主轴9不转动,限位块12上的定位面13慢慢靠近气缸体顶面14,最终使得定位面13和气缸体顶面14贴合,此时缸口止口面深度H的加工基准和设计基准刚好重合。

转动机床主轴9,并带动芯轴1转动,芯轴1通过半圆键7带动回转体2一起转动,即芯轴1、回转体2、滑块以相同的转速一起转动;限位块12和回转体2之间因为止推轴承11的轴向限位作用,所以限位块12不能转动,保持静止状态。

第二进给阶段:机床主轴9推动旋转的芯轴1继续往缸孔深度方向前进,此时限位块12因为受到气缸体顶面14阻挡不再前进。

展开阶段:芯轴1上的斜滑键体102通过与径向滑块6上的斜滑键槽601相互配合连接在一起,形成运动副;在工进二阶段芯轴1继续进入缸孔的同时,通过斜键斜滑键体102和斜滑键槽601相互配合,把芯轴1的轴向移动转化为径向滑块6的径向移动,即加工刀具展开,并车削止口面,直到把缸孔止口面4车削到尺寸。

加工刀具收回阶段:缸口止口面加工到合格尺寸后,机床主轴9保持旋转,同时机床主轴9开始后退,此时芯轴1在强力弹簧的作用下反向收回,带动径向滑块6收回到初始位置。刀片5收回到初始位置后,机床主轴9停止转动并继续后退,直到加工刀具完全退出缸孔后,完成一个缸孔止口面4的车削加工。

进入下一个缸孔止口面4的加工循环,直至把整个气缸体所有缸孔止口面4加工完成。

综上所述,本发明的缸孔止口面的加工刀具具有以下优点:本方案通过限位块、回转体以及芯轴之间的相关结构设计,使限位块底面的定位面与刀片刀口之间的距离等于缸孔止口面到气缸体顶面的距离,二者均已气缸体顶面为定位基准,刀具定位基准面与气缸体缸孔顶面贴合后,形成加工基准与设计基准的统一,减少了基准转换的误差,更能保证止口面深度尺寸精度。同时解决用常规加工方式时,刀具由缸孔顶面纵向镗削止口面过程中出现刀具振动的问题,从而了解决止口面凹凸不平的问题。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 缸孔止口面的加工刀具

- 缸孔止口面的加工刀具