一种燃料组件下管座自动涂料装置

文献发布时间:2023-06-19 10:11:51

技术领域

本发明属于核燃料组件焊接技术领域,具体涉及一种燃料组件下管座自动涂料装置。

背景技术

“华龙一号”燃料组件下管座采用创造性的空间曲面结构形式,使用钎焊技术制造带有流道和过滤功能一体化设计,利用流道本身的几何形状进行异物过滤,从而减小由于异物磨蚀引起的燃料破损。

空间曲面下管座为十字交叉网状性结构件,主要由以下五种零件组成:由以下5种106个零件组装钎焊而成:下管座结构件(1个)、筋条(30个)、叶片(50个)、中心仪表管座(1个)和导向管座(24个),组装钎焊完成。所有零部件之间均由钎焊缝连接,其焊接结构复杂,焊缝数量较多(近2000条焊缝)。

现所有钎焊缝涂钎焊料采用人工涂料,涂料效率低,易发生人因失误导致的漏涂情况。涂料数量较多且密集,采用手工涂料,涂料量的多少直接影响焊接质量,量过多,易造成下管座流道堵塞,量过少,易致使焊缝未焊到或焊料不足,且在涂料过程中,容易造成漏涂的情况。

虽然国内外自动涂料技术得到广泛应用,但与之相近的应用是焊锡膏的自动涂料,主要是用于电路板焊锡膏的自动涂料,结构简单,以平面涂布为主,相关设备结构也比较简单,以三轴或四轴平台为主,无法应用于本产品生产。

发明内容

基于此,有必要针对现有燃料组件下管座在焊缝人工涂钎焊料过程中存在的漏涂、多涂、少涂以及涂料效率低的问题,提供一种燃料组件下管座自动涂料装置,该装置能够实现自动化涂钎焊料,涂料均匀,不会出现漏涂,涂料效率高。

为了实现上述目的,本发明提供如下技术方案:

一种燃料组件下管座自动涂料装置,包括燃料组件下管座夹具、涂料系统和定位检测系统;所述定位检测系统用于获取燃料组件下管座的信息并发送给涂料系统;所述定位检测系统还用于识别燃料组件下管座的涂料异常的位置;所述涂料系统用于接收定位检测系统发送的燃料组件下管座的信息,根据所述信息调用预设的涂料参数,根据所述涂料参数进行涂料工作。

工作原理:燃料组件下管座夹具夹住燃料组件下管座;定位检测系统获取燃料组件下管座的信息并发送给涂料系统;涂料系统接收定位检测系统发送的信息,根据所述信息调用预设的涂料参数,根据所述涂料参数进行涂料工作;定位检测系统对已涂料完成的燃料组件下管座进行检查,对涂料异常的位置进行标识,节约人工检测时间,提高生产效率。

进一步地,所述燃料组件下管座自动涂料装置还包括机身支架,机身支架上安装燃料组件下管座夹具、涂料系统和定位检测系统。

进一步地,所述定位检测系统包括视频摄像头和视觉检测程序;所述视频摄像头安装在六轴机械手末端,所述视觉检测程序安装在工业电脑上;所述视频摄像头用于拍摄燃料组件下管座的视频图像并将所述视频图像发送给视觉检测程序;所述视觉检测程序接收所述视频图像,从所述视频图像中获取燃料组件下管座的信息并发送给涂料系统。

进一步地,所述视频摄像头还用于拍摄已涂料完成的燃料组件下管座的视频图像并将所述视频图像发送给视觉检测程序;所述视觉检测程序接收所述视频图像,对所述视频图像进行图像分析,确定涂料异常位置,并对涂料异常位置进行标识。

进一步地,所述涂料异常位置是指漏涂或涂料不均的位置。

进一步地,所述视频摄像头为CCD工业视觉相机。

进一步地,所述定位检测系统还包括滑台和行程开关感应组件,所述滑台安装在机身支架内燃料组件下管座夹具上方,所述行程开关感应组件安装于滑台侧面工位位置;所述滑台可水平移动,用于安装六轴机械手;所述行程开关感应组件用于定位工位位置,滑台带动六轴机械手移动到特定工位位置即触发行程开关,滑台停止移动。

进一步地,所述涂料系统包括六轴机械手、涂料控制装置和涂料控制程序;所述六轴机械手和涂料控制装置安装在机身支架内部,所述涂料控制程序安装在工业电脑上;所述六轴机械手的末端设有喷涂头;所述涂料控制程序用于接收所述视觉检测程序接发送的燃料组件下管座的信息,对燃料组件下管座的信息进行校正补偿,并根据校正补偿后的燃料组件下管座的信息调用预设的涂料参数,将所述涂料参数并发送涂料控制装置和六轴机械手;所述涂料控制装置用于接收涂料控制程序发送的涂料参数,根据涂料参数控制喷涂头挤出钎料;六轴机械手用于接收涂料控制程序发送的涂料参数中的涂料位置,并移动喷涂头至燃料组件下管座需涂料作业的位置。

进一步地,所述涂料控制程序对燃料组件下管座的位置数据进行校正补偿。

进一步地,所述涂料参数包括涂料位置、移动速度和推送速度,所述涂料位置用于控制六轴机械手移动喷涂头到特定位置,所述移动速度用于控制所述喷涂头的移动速度,所述推送速度用于控制所述喷涂头推送涂料的速度。

进一步地,所述喷涂头包括气动针筒和针头。

进一步地,所述涂料系统还包括排料浸泡装置,所述排料浸泡装置包括存储涂料的不锈钢料筒和存储去离子水的不锈钢料筒,所述不锈钢料筒安装在机身支架内燃料组件下管座夹具的侧面。

进一步的,所述工业电脑安装于机身支架外部侧面。

进一步地,所述燃料组件下管座夹具包括燃料组件下管座正面夹具和燃料组件下管座反面夹具;所述燃料组件下管座正面夹具用于将燃料组件下管座正面朝上夹住,所述燃料组件下管座反面夹具用于将燃料组件下管座反面朝上夹住。

进一步地,所述燃料组件下管座自动涂料装置,还包括安全装置和安全光栅组件,所述安全装置和安全光栅组件分别安装于机身支架内部正面上部。

进一步地,所述燃料组件下管座自动涂料装置还包括排气口,所述排气口安装于机身支架顶部。

本发明的有益技术效果:

本发明提供的燃料组件下管座自动涂料装置,定位检测系统自动识别加工工件类型和涂料位置,将该信息发送至涂料系统;涂料系统序自动均匀的涂料完成位置涂料;此外,还能够在涂料完成后,检测下管座上的漏涂、断胶处,以使自动涂料机械手自动定位复涂或手工补涂。

本发明提供的燃料组件下管座自动涂料装置,实现焊缝定位、所有涂料位置的自动涂料,涂料效率是人工涂料效率两倍以上,解决因人工失误导致的涂料不均、漏涂等情况,并对已涂料完成的燃料组件下管座进行检查,对漏涂,涂料不均的情况进行标识,提高自检效率和涂料可靠性。

附图说明

图1为燃料组件下管座自动涂料装置主视图;

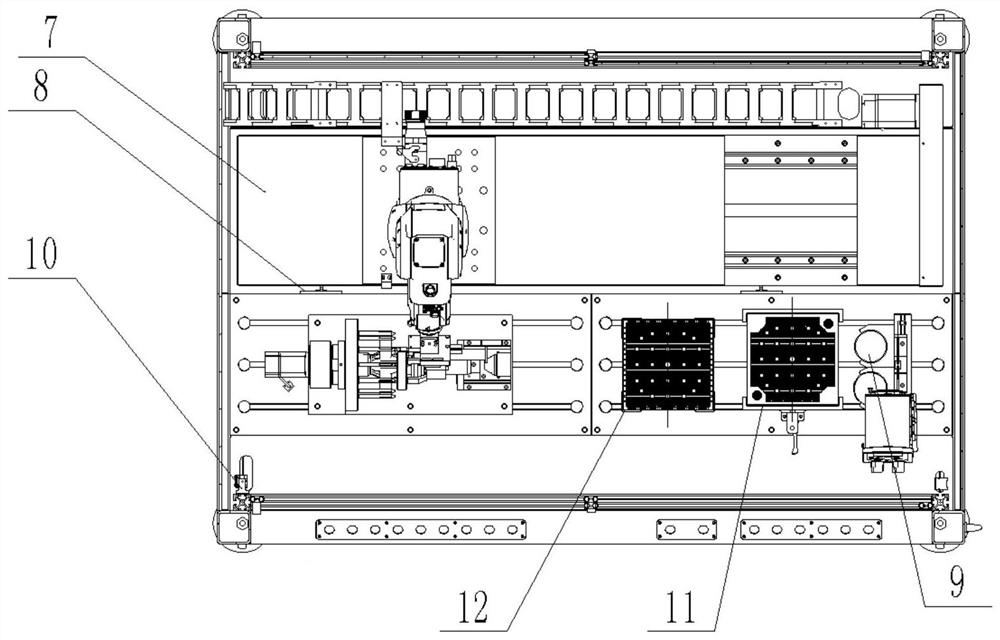

图2为燃料组件下管座自动涂料装置俯视图;

图3为燃料组件下管座自动涂料装置侧视图。

其中:1、机身支架;2、六轴机械手;3、涂料控制装置;4、安全门装置;5、工业电脑;6、视频摄像头;7、滑台;8、行程开关感应组件;9、排料浸泡装置;10、安全光栅组件;11、燃料组件下管座反面夹具;12、燃料组件下管座正面夹具;13、排气口。

具体实施方式

一种燃料组件下管座自动涂料装置,包括燃料组件下管座夹具、涂料系统和定位检测系统;所述定位检测系统用于获取燃料组件下管座的信息并发送给涂料系统;所述定位检测系统还用于识别燃料组件下管座的涂料异常的位置;所述涂料系统用于接收定位检测系统发送的燃料组件下管座的信息,根据所述信息调用预设的涂料参数,根据所述涂料参数进行涂料工作。

工作原理:燃料组件下管座夹具夹住燃料组件下管座;定位检测系统获取燃料组件下管座的信息并发送给涂料系统;涂料系统接收定位检测系统发送的信息,根据所述信息调用预设的涂料参数,根据所述涂料参数进行涂料工作;定位检测系统对已涂料完成的燃料组件下管座进行检查,对涂料异常的位置进行标识,节约人工检测时间,提高生产效率。

进一步地,所述燃料组件下管座自动涂料装置还包括机身支架1,机身支架1上安装燃料组件下管座夹具、涂料系统和定位检测系统。

机身支架1用于支撑整个燃料组件下管座自动涂料装置,装设燃料组件下管座夹具、涂料系统和定位检测系统。

进一步地,所述定位检测系统包括视频摄像头6和视觉检测程序;所述视频摄像头6安装在六轴机械手2末端,所述视觉检测程序安装在工业电脑5上;所述视频摄像头6用于拍摄燃料组件下管座的视频图像并将所述视频图像发送给视觉检测程序;所述视觉检测程序接收所述视频图像,从所述视频图像中获取燃料组件下管座的类型、位置数据和涂料缺陷信息并发送给涂料系统。

进一步地,所述视频摄像头6还用于拍摄已涂料完成的燃料组件下管座的视频图像并将所述视频图像发送给视觉检测程序;所述视觉检测程序接收所述视频图像,对所述视频图像进行图像分析,确定涂料异常位置,并对涂料异常位置进行标识,节约人工检测时间,提高生产效率。

进一步地,所述涂料异常的位置是指漏涂或涂料不均的位置。

进一步地,所述视频摄像头6为CCD工业视觉相机。

CCD是目前机器视觉最为常用的图像传感器。它集光电转换及电荷存贮、电荷转移、信号读取于一体,是典型的固体成像器件。CCD的突出特点是以电荷作为信号,而不同于其它器件是以电流或者电压为信号。这类成像器件通过光电转换形成电荷包,而后在驱动脉冲的作用下转移、放大输出图像信号。典型的CCD相机由光学镜头、时序及同步信号发生器、垂直驱动器、模拟/数字信号处理电路组成。CCD作为一种功能器件,与真空管相比,具有无灼伤、无滞后、低电压工作、低功耗等优点。

进一步地,所述定位检测系统还包括滑台7和行程开关感应组件8,所述滑台7安装在机身支架1内燃料组件下管座夹具上方的空间,所述滑台7上不同工位对应位置分别安装行程开关感应组件8;所述滑台7上安装六轴机械手2,所述滑台7可水平移动;所述行程开关感应组件8用于定位工位位置,滑台7带动六轴机械手2移动到特定工位位置即触发行程开关,滑台7停止移动。滑台7和行程开关感应组件8,能快速定位六轴机械手2,节省工位标定时间,提高效率。

进一步地,所述涂料系统包括六轴机械手2、涂料控制装置3和涂料控制程序;所述六轴机械手2和涂料控制装置3安装在机身支架1内部,所述涂料控制程序安装在工业电脑5上;所述六轴机械手2的末端设有喷涂头;所述涂料控制程序用于接收所述视觉检测程序接发送的燃料组件下管座的类型、位置数据和涂料缺陷信息,对燃料组件下管座的位置数据进行校正补偿,并根据燃料组件下管座的类型、涂料缺陷信息和校正补偿后的位置数据调用预设的涂料参数,将所述涂料参数并发送涂料控制装置3和六轴机械手2;所述涂料控制装置3用于接收涂料控制程序发送的涂料参数,根据涂料参数控制喷涂头挤出钎料;六轴机械手2用于接收涂料控制程序发送的涂料参数中的涂料位置,并移动喷涂头至燃料组件下管座需涂料作业的位置。

进一步地,所述涂料参数包括涂料位置、移动速度和推送速度,所述涂料位置用于控制六轴机械手2移动喷涂头到特定位置,所述移动速度用于控制所述喷涂头的移动速度,所述推送速度用于控制所述喷涂头推送涂料的速度。

进一步地,所述喷涂头包括气动针筒和针头,所述喷涂头针头方向与视频摄像头6平行,气动针筒抽取钎焊料后,将钎焊料推送至针头末端挤出。

进一步地,所述涂料系统还包括排料浸泡装置9,所述排料浸泡装置9包括存储涂料的不锈钢料筒和存储去离子水的不锈钢料筒,所述不锈钢料筒安装在机身支架1内燃料组件下管座夹具的侧面。

涂料前,涂料控制程序控制六轴机械手2将针头伸进存储涂料的不锈钢料筒内,抽取足够量的涂料;涂料后,涂料控制程序控制六轴机械手2将针头伸进存储去离子水的不锈钢料筒内,将涂料针头浸泡在水中,以防针头内剩余钎焊料膏风干堵塞针头。

进一步的,所述工业电脑5安装于机身支架1外部侧面,缩小设备体积。

进一步地,所述燃料组件下管座夹具包括燃料组件下管座正面夹具12和燃料组件下管座反面夹具11;所述燃料组件下管座正面夹具用于将燃料组件下管座正面朝上夹住,对正面进行涂料;所述燃料组件下管座反面夹具用于将燃料组件下管座反面朝上夹住,对反面进行涂料。

进一步地,所述燃料组件下管座自动涂料装置,还包括安全装置4和安全光栅组件10,所述安全装置4和安全光栅组件10分别安装于机身支架1内部正面上部,所述安全装置4与安全光栅组件10作为设备安全保护装置,确保作业安全。

涂料作业过程中,所述安全装置4和安全光栅组件10检测到六轴机械手运动超过机身支架1内部范围,或检测到外来物体进入机身支架1内部,立即启动安全停机程序,确保作业安全。

进一步地,所述燃料组件下管座自动涂料装置还包括排气口13,所述排气口13安装于机身支架1顶部。

所述燃料组件下管座自动涂料装置的使用,包括如下步骤:

(1)启动燃料组件下管座自动涂料装置,对燃料组件下管座自动涂料装置进行复位操作,使滑台7和六轴机械手2回到原点;

(2)检查存储涂料的不锈钢料筒内是否有料膏,进行涂料测试,观察涂料情况;

(3)将所需涂料的燃料组件下管座放入相应的下管座反面夹具11上,将工件夹紧。

(4)打开工业电脑5,启动视觉检测程序和涂料控制程序,设定当前工位,六轴机械手2到达相对应的工位位置。

(6)通过六轴机械手2上的视频摄像头6和视觉检测程序,自动识别工件类型,通过涂料控制程序对燃料组件下管座背面所有钎焊缝自动涂料,涂料完成后六轴机械手2回到原点。涂料过程中,涂料控制程序软件可明确识别出已涂、正在涂、未涂位置,用不同的显示颜色表示涂料状态;

(7)视频摄像头6对涂料完成的燃料组件下管座背面拍照,视觉检测程序识别出涂料不均、漏涂等情况,并标识出,可进行自动或手动补涂;

(8)操作人员将上述燃料组件下管座手动翻转至正面,放入相应的燃料组件下管座正面夹具12上,将工件夹紧。

(9)设定相应工位,六轴机械手2到达相对应的工位位置;

(10)通过六轴机械手2上的视频摄像头6和视觉检测程序,自动识别工件类型,通过涂料控制程序对燃料组件下管座正面、侧面所有钎焊缝自动涂料,涂料完成后六轴机械手2回到原点;涂料过程中,涂料控制程序软件可明确识别出已涂、正在涂、未涂位置,用不同的显示颜色表示涂料状态;

(11)视频摄像头6对涂料完成的燃料组件下管座正面拍照,视觉检测程序识别出涂料不均、漏涂等情况,并标识出,可进行自动或手动补涂;

(12)将涂料完成的燃料组件下管座从燃料组件下管座正面夹具12中取出。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种燃料组件下管座自动涂料装置

- 一种燃料组件下管座自动涂料装置