一种抗弯折人工血管及其制备方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明属于医疗器械技术领域,尤其涉及一种抗弯折人工血管及其制备方法。

背景技术

我国心血管疾病患病率和死亡率不断攀升,2015年心血管疾病死亡率高于肿瘤及其他疾病。在终末端肾病患者透析治疗中,对于自体血管条件差的患者,人工血管动静脉造瘘是维持高质量透析的优良选择。然而,人工血管植入体内后,人体组织生长和肢体运动会对血管产生弯曲应力。这可能导致血管移植物发生扭结或弯曲而堵塞血管,降低血管通畅率,甚至危及生命。

临床上,自体瘘不能用于血液透析时,通常采用膨体聚四氟乙烯(ePTFE)类的人工血管,例如Gore、Bard人工血管等。膨体聚四氟乙烯材料为非弹性体,在植入的弯曲部位血管由于应力而变形。因此在专利US 20170112611A1中,Bard公司通过以下方式增强其抗扭结性能:在原有膨体聚四氟乙烯外表缠绕硬质的环状结构,再旋涂密封层覆盖螺旋环结构,而后在密封层表面处理出多个径向凹槽,最后在密封层的外表面附以高分子膜作为血管外层。其缺点有二:在血管表面进行旋涂工艺会影响螺距均匀性,且密封层的旋涂量影响血管壁的厚度进而影响血管的抗弯折性能的稳定性;同时,血管的加强部分结构复杂,工艺繁琐,在产品量产化上存在一定难度。而在专利US07785438B2中,雅培(Abbott)公司通过组合两种及以上的内层形成内层复合体,内层的组成单元间存在结合的缝隙,很显然这种设计缺陷就在于植入后的缝隙因为血流影响促进内膜增生产生,且存在渗血风险。在专利US7879085B2中,波士顿科学(Boston Scientific)公司通过对热挤出的膨体聚四氟乙烯管进行缠绕和再加热定形,制备出螺纹管状的血管。此方法在制作工艺上较为简单,但缠绕后高温处理,使得血管内壁出现螺纹凹凸纹理,影响了内壁结构增加血栓形成风险。在US07276271B2专利中,以色列公司(Nicast)通过静电纺技术提升了传统静电纺丝管的抗弯折性能,其主要思想是通过控制电场分布和强度,调节静电纺丝管壁的密度变化来实现抗弯折性能。但由于电场的控制本身受电场自身局限,不能实现电场的大幅度跨越,所以并不完全能较高精度地控制管壁的密度,以达到优良的抗扭结性能。

发明内容

针对现有技术中的缺陷,本发明供了一种具有抗弯折、抗扭结性能的人工血管,该血管的中层结构包含致密层和螺旋环套结构,可有效提高血管的抗弯折性能。

为了实现上述目的,本发明具体采用以下技术方案:

一种抗弯折人工血管,包括三层结构,内层为静电纺丝纤维膜,外层为无规则静电纺丝纤维膜,中层为防渗血致密层,其特征在于,所述防渗血致密层包括第一致密层和第二致密层,所述第一致密层和第二致密层之间设有高分子材料构成的弹簧状的螺旋环套结构。

在上述技术方案中,所述内层的厚度为1μm~1000μm,所述外层厚度为1μm~500μm,所述内层和外层中纤维的直径为50nm~5000nm;所述中层的厚度为1μm~1000μm,所述螺旋环套结构中的环状结构的线径为1μm~2000μm。需要说明的是,所述中层的厚度为第一致密层与第二致密层的厚度总和,不包括螺旋环套结构的厚度。

优选的,所述内层的厚度为5μm~700μm,所述外层厚度为5μm~400μm,所述内层和外层中纤维的直径为50nm~3000nm;所述中层的厚度为5μm~700μm,所述螺旋环套结构中的环状结构的线径为100μm~1000μm。

更加优选的,所述内层的厚度为50μm~450μm,所述外层厚度为50μm~300μm,所述内层和外层中纤维的直径为800nm~3000nm;所述中层的厚度为10μm~300μm,所述螺旋环套结构中的环状结构的线径为200μm~1000μm。

在上述技术方案中,所述内层纤维膜与外层纤维膜材料一致,均由聚己内酯、聚氨酯和聚丙交酯组成,所述聚己内酯占0wt%~20wt%,所述聚丙交酯占0wt%~20wt%,所述聚氨酯占60wt%~100wt%;所述第一致密层和第二致密层的材料相同,具体为聚己内酯或/和聚氨酯;所述螺旋环套结构的材料选自聚氨酯、聚对苯二甲酸乙二醇酯、聚乙烯、全氟乙烯丙烯共聚物和膨体聚四氟乙烯中一种或几种。

进一步地,在上述技术方案中,所述聚己内酯的重均分子量为1万~100万,所述聚氨酯的重均分子量为1万~100万,所述聚丙交酯的重均分子量为1万~100万,所述的聚对苯二甲酸乙二醇酯1万~100万,所述的聚乙烯的重均分子量1万~100万,所述的全氟乙烯丙烯共聚物的重均分子量1万~100万,所述的膨体聚四氟乙烯的重均分子量1万~100万。

优选的,所述聚己内酯的重均分子量为6万~30万,所述聚氨酯的重均分子量为10万~60万,所述聚丙交酯的重均分子量为5万~50万,所述的聚对苯二甲酸乙二醇酯重均分子量5万~50万,所述的聚乙烯的重均分子量1万~50万,所述的全氟乙烯丙烯共聚物的重均分子量1万~50万,所述的膨体聚四氟乙烯的重均分子量1万~50万。

本发明另一方面提供了上述抗弯折人工血管的制备方法,具体包括以下步骤:

S1、将内层纤维膜材料的各组分按比例溶于有机溶剂中,得到均匀的聚合物溶液,记为A1溶液;将致密层材料溶于有机溶剂中,得到两个均匀的不同浓度的聚合物溶液,将浓度高的记为A2溶液,将溶度低的记为A3溶液;将螺旋环套结构的材料按比例混合,记为A4;

S2、将步骤S1制备的A1溶液静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜;

S3、采用A2溶液,在内层纤维膜表面进行电喷得到第一致密层;

S4、以第一致密层为接触面,将A4进行热挤出,热挤出的参数为:温度200~400℃,主机挤出速率1~20Hz,第一致密层表面与挤出机的挤出头距离为5~18cm,设置接触面的运动规律,即可得到螺旋环套结构;

S5、采用A3溶液,在步骤S4获得的结构表面进行电喷,得到第二致密层;

S6、采用A1溶液,在步骤S5所获得的第二致密层表面进行电纺丝,干燥后得到血管外层纤维膜。

在上述技术方案中,步骤S1所述溶剂为N,N-二甲基甲酰胺,N,N-二甲基乙酰胺,丙酮,四氢呋喃,六氟异丙醇中的一种或多种,所述A1溶液的浓度为10~70%w/v,所述A2溶液的浓度为20~50%w/v,所述A3溶液的浓度为5%~20%w/v;A1、A2和A3溶液需要充分搅拌,以保证得到均匀的聚合物溶液,具体的,可在室温下搅拌5~48h;需要说明的是,A1和A2、A3的溶剂虽然都选自以上几种,但是它们采用的溶剂不需要完全一致。

在上述技术方案中,步骤S2所述纺丝参数与步骤S6所述的电纺丝参数相同,具体为:调节纺丝接收距离10~20cm,纺丝的环境温度为25~35℃,环境湿度30~60%RH,调节电压至15~20kV,溶液A1的给料速度为0.5~2mL/h,辊筒转速为50~1000rad/min。

在上述技术方案中,步骤S3所述的电喷参数为:溶液A2的给料速率为3~5mL/h,接收距离10cm,辊筒转速为50~150rad/min,环境温度为25~35℃,环境湿度30~60%RH,调节电压至12~15kV。A2溶液喷出后在内层纤维膜表面聚集、融合,形成第一致密层,第一致密层与内层纤维膜紧密结合,且第一致密层外表面光滑。

在上述技术方案中,步骤S5所述电喷的参数为:溶液A3的给料速率为1.5~3mL/h,接收距离10cm,辊筒转速为50~150rad/min,环境温度为25~30℃,环境湿度30~60%RH,调节电压至8~15kV。A2和A3溶液浓度不同,为了使两个致密层能够更好的粘附,通过实验发现,需要通过特定的电喷参数才能达到该目的。降低给料速率可以避免过多溶剂对第一致密层的过度腐蚀;环境温度过高会导致溶剂挥发加快,不利于两致密层的融合;由于给料速率降低,使得所需的稳定电压发生变化。

本发明构建了第一致密层-螺旋环套-第二致密层的结构,该结构有效提高了人工血管的抗弯折性能和抗扭结性能。

在该结构中,螺旋环套设置在第一致密层表面并与第一致密层紧密融合;通过调节螺旋环套材料的挤出温度和冷却时间,使得螺旋环套能够有效粘附在第一致密层表面;螺旋环套在第一致密层表面的覆盖面积以及环状结构的间距视不同抗弯折或抗扭结的需求而定。

在制备第二致密层时,由于电场力作用,第二致密层紧密覆盖在螺旋环套结构表面以及螺旋结构与第一致密层的缝隙处。

另外,实验中发现,第二致密层采用比第一致密层更低浓度的电喷液,能取得更好的抗弯折和抗扭结效果。推测其原因为:更低浓度的电喷液将第一致密层表面进行轻微溶解,使得两个致密层之间结合的更为紧密;制备第一致密层时,由于内层纤维膜固含量较少,需要提高电喷溶液的浓度,在保证纤维膜表面溶解的同时又不会被溶液腐蚀过多;制备第二致密层时,由于第一致密层已全面覆盖血管内层,使得固含量大为提高,采用更多的溶剂才能使第二致密层很好的粘附在第一致密层上,融合为整体。

第一致密层、第二致密层和外层纤维膜实现了对螺旋环套结构的三重固定作用。而且,由于螺旋环套结构表面并非光滑平整的,故外层纤维膜的表面呈现“凸起”,此处血管的硬度及密度相较于“凸起”两侧较高,进一步提高血管壁在弯折部分的径向支撑力实现抗弯折、抗扭结性能。

本发明的有益效果为:

(1)通过螺旋环套结构与第一致密层的部分熔融并融合、粘连,及第二次电喷液与上述两部分的溶解并融合,达到双重固定螺旋环套的作用;螺旋环套结构中,熔融状态使得挤出线与第一致密层的接触部位扩至最大,这有效提高螺旋环套结构与血管中层的结合牢度,且保证挤出线力学支撑性能不受影响,更大限度保证血管在长时间保持弯曲时血管壁的径向支撑性能;避免了常规的缠绕结构与血管内层结合牢度不够而出现的弯曲部位滑移问题,进而导致血管弯折。

(2)螺旋环套结构为血管壁径向支撑性能的重要组成部分,保护其结构完整是保护血管径向支撑性能的前提条件。本发明采用两层致密层有效覆盖并保护螺旋环套结构不被组织撕裂或降解。

(3)螺旋环套结构并未对血管内层造成挤压,不影响血管内壁形态,因此血管内层不会出现“凸起”和“凹陷”,影响血流动力学,增加血管壁内膜增生的风险。

(4)纺丝结构具有弹性有利于弯曲部位的压力扩散,纺丝结构三维多孔,且纤维排列无规则;纤维具有弹性、纤维间存在间隙以及血管外壁因螺旋环套而存在的“波浪形态”,以上能在血管弯曲时为弯曲部位外侧提供空间;因此血管弯曲的外侧能被轻易延展,外弯部位的张力能被有效扩散至血管轴向两侧这有利于降低血管壁受到的撕裂张力;同理,相对于弯曲内侧,内弯部位的压力能被有效扩散至血管轴向两侧。

附图说明

图1为本发明制备的人工血管内层纤维膜的纤维形貌图;

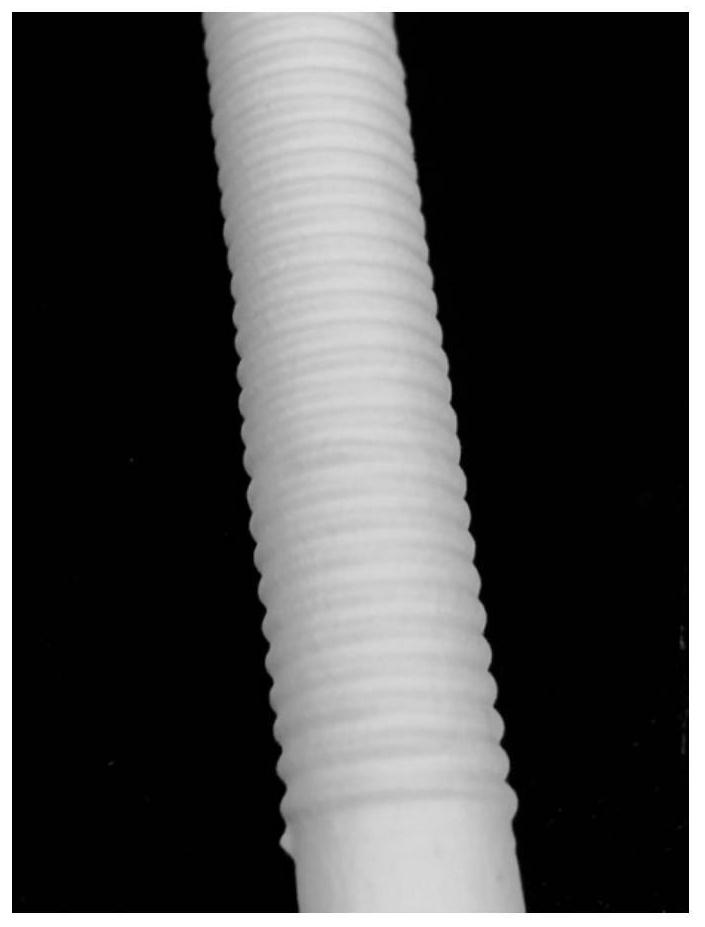

图2为本发明制备的人工血管的外观形貌图;

图3为本发明制备的人工血管的径向截面扫描电镜图;

图4为对比例1中不同结构的人工血管的弯曲直径测量对比图;

图5为对比例1中不同结构的人工血管在弯曲状态下的水流量通量对比图;

图6为对比例2中具有不同螺旋环套结合状态的人工血管的抗弯折性能对比图;

图7为对比例3中制备的人工血管的轴向截面扫描电镜图。

具体实施方式

下面通过具体的实施例对本发明作进一步详述,但不应理解为是对本发明保护范围的限制。

实施例1

S1、高分子共混溶液配制:将聚己内酯(PCL,重均分子量10万)和聚氨酯(PU,重均分子量12万)溶解于六氟异丙醇(HFIP)中,其中重量比PCL:PU=10:90;40℃水浴加热搅拌12h,得到浓度为10%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量15万)溶于N,N-二甲基甲酰胺(DMF)与丙酮(体积比为5/5)的混合溶剂中,40℃水浴加热搅拌12h,得到浓度为20%w/v的溶液,用于第一致密层电喷备用,记为A2溶液;将PU(重均分子量15万)溶于N,N-二甲基甲酰胺与丙酮(体积比为5/5)的混合溶剂中,40℃水浴加热搅拌12h,得到浓度为5%w/v的溶液,用于第二致密层电喷备用,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离15cm,纺丝的环境温度为27℃,环境湿度35%RH,调节电压至19kV,溶液的给料速度为0.6mL/h,辊筒转速为120rad/min。将步骤S1制备的溶液A1静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为4mL/h,接收距离10cm,辊筒转速为100rad/min,环境温度为30℃,环境湿度35%RH,调节电压至13kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合。在步骤S2的内层纤维膜表面电喷溶液A2得到第一层致密膜,第一层致密膜与内层纤维层紧密结合,且第一层致密膜外表面光滑。

S4、螺旋环套结构的制备:将聚对苯二甲酸乙二醇酯(重均分子量5万,A4)材料进行热挤出,调节热挤出参数:温度250℃,主机挤出速率2Hz,以步骤S3所获得的第一层致密膜作为接收面,致密膜与热挤出机的挤出头距离8cm,致密膜运动的规律为:旋转速率16Hz,以5cm/s速率由左至右平行移动10s后,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为1.5mL/h,接收距离10cm,辊筒转速为100rad/min,环境温度为25℃,环境湿度35%RH,调节电压至8kV得到第二层致密膜;致密膜紧密覆盖螺旋套环结构。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

实施例2

S1、高分子共混溶液配制:将聚丙交酯(PLA,重均分子量15万)和PU(重均分子量12万)溶解于HFIP中,其中重量比PLA:PU=5:95,40℃水浴加热搅拌12小时,得到浓度为15%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量20万)溶于DMF与丙酮(体积比为6/4)的混合溶剂中,40℃水浴加热搅拌12小时,得到浓度为22%w/v的溶液,记为A2溶液;将PU(重均分子量20万)溶于DMF与丙酮(体积比为6/4)的混合溶剂中,40℃水浴加热搅拌12小时,得到浓度为6%w/v的溶液,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离15cm,纺丝的环境温度为30℃,环境湿度40%RH,调节电压至18kV,溶液的给料速度为0.5mL/h,辊筒转速为100rad/min。将步骤S1制备的溶液A1静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为3.5mL/h,接收距离10cm,辊筒转速为50rad/min,环境温度为30℃,环境湿度40%RH,调节电压至13kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合,得到与内层纤维层紧密结合的第一层致密膜,且第一层致密膜外表面光滑。

S4、螺旋环套结构的制备:将全氟乙烯丙烯共聚物(FEP,重均分子量10万)材料进行热挤出,调节热挤出参数:温度330℃,主机挤出速率4Hz,以第一层致密膜作为接收面,致密膜与挤出头距离8cm,致密膜运动规律:旋转速率10Hz,平行移动1cm/s,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为2mL/h,接收距离10cm,辊筒转速为50rad/min,环境温度为27℃,环境湿度40%RH,调节电压至10kV得到第二层致密膜,致密膜紧密覆盖螺旋环套结构。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

实施例3

S1、高分子共混溶液配制:将PLA(重均分子量15万)、PCL(重均分子量12万)和PU(重均分子量15万)溶解于HFIP中,其中重量比PLA:PCL:PU=5:5:90,40℃水浴加热搅拌10小时,得到浓度为15%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量20万)溶于DMF与丙酮(体积比为6/4)的混合溶剂中,40℃水浴加热搅拌10小时,得到浓度为25%w/v的溶液,用于第一致密层电喷备用,记为A2溶液;将PU(重均分子量20万)溶于DMF与丙酮(体积比为6/4)的混合溶剂中,40℃水浴加热搅拌10小时,得到浓度为10%w/v的溶液,用于第二致密层电喷备用,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离15cm,纺丝的环境温度为30℃,环境湿度45%RH,调节电压至16.5kV,溶液的给料速度为1mL/h,辊筒转速为120rad/min,将步骤S1制备的A1溶液静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为3mL/h,接收距离10cm,辊筒转速为60rad/min,环境温度为30℃,环境湿度45%RH,调节电压至12kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合,得到与内层纤维层紧密结合第一层致密膜,且第一层致密膜外表面光滑。

S4、螺旋环套结构的制备:将全氟乙烯丙烯共聚物(重均分子量10万,A4)材料进行热挤出,调节热挤出参数:温度330℃,主机挤出速率4Hz,以第一层致密膜为接收面,致密膜与热挤出头距离8cm,致密膜运动规律:旋转速率12Hz,以2cm/s速率由左至右平行移动10s后,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为2mL/h,接收距离10cm,辊筒转速为60rad/min,环境温度为26℃,环境湿度45%RH,调节电压至10kV,得到第二层致密膜,致密膜紧密覆盖螺旋环套结构。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

实施例4

S1、高分子共混溶液配制:将PU(重均分子量15万)溶解于N,N二甲基乙酰胺(DMAC)与丙酮(体积比为5/5)的混合溶剂中,40℃水浴加热搅拌12h,得到浓度为12%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量15万)溶于N,N二甲基乙酰胺(DMAC)与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为23%w/v的溶液,记为A2溶液;将PU(重均分子量15万)溶于N,N二甲基乙酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为6%w/v的溶液,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离18cm,纺丝的环境温度为25℃,环境湿度40%RH,调节电压至17kV,溶液的给料速度为0.5mL/h,辊筒转速为50rad/min,将步骤S1制备的溶液A1静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为3mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为30℃,环境湿度40%RH,调节电压至12kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合,得到与内层纤维层紧密结合的第一层致密膜,且第一层致密膜外表面光滑。

S4、螺旋环套结构的制备:将全氟乙烯丙烯共聚物(重均分子量10万,A4)材料进行热挤出,调节热挤出参数:温度330℃,主机挤出速率4Hz,以第一层致密膜作为接收面,致密膜与挤出头距离为8cm,致密膜运动规律:旋转速率5Hz,以2cm/s速率由左至右平行移动15s后,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为2.5mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为28℃,环境湿度40%RH,调节电压至9kV,得到第二层致密膜,致密膜紧密覆盖螺旋环套结构。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

实施例5

S1、高分子共混溶液配制:将PLA(重均分子量20万)和PU(重均分子量15万)溶解于N,N二甲基乙酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为12%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量15万)溶于N,N二甲基乙酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为30%w/v的溶液,记为A2溶液;将PU(重均分子量15万)溶于N,N二甲基乙酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为20%w/v的电纺溶液,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离15cm;纺丝的环境温度为25℃,环境湿度40%RH,调节电压至17kV,溶液的给料速度为0.5mL/h,辊筒转速为50rad/min,将步骤S1制备的溶液A1静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为3mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为30℃,环境湿度40%RH,调节电压至13kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合。得到与内层纤维层紧密结合的第一层致密膜,且第一层致密膜外表面光滑。

S4、螺旋环套结构的制备:将膨体聚四氟乙烯(ePTFE,重均分子量10万)材料进行热挤出,调节热挤出参数:温度330℃,主机挤出速率2Hz,以第一层致密膜作为接收面,致密膜与挤出头距离12cm、材料缠绕至致密膜的温度以及致密膜运动规律:旋转速率10Hz,平行移动3cm/s,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为2.8mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为28℃,环境湿度40%RH,调节电压至11kV得到第二层致密膜,致密膜紧密覆盖螺旋环套结构。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

实施例6

S1、高分子共混溶液配制:将PU(重均分子量30万)溶解于N,N二甲基甲酰胺与丙酮(体积比为6/4)的混合溶剂中,40℃水浴加热搅拌12h,得到浓度为8%w/v的电纺溶液,用于电纺丝备用,记为电纺材料A1溶液。将PU(重均分子量15万)溶于N,N二甲基甲酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为20%w/v的电纺溶液,记为A2溶液;将PU(重均分子量15万)溶于N,N二甲基甲酰胺与丙酮(体积比为5/5)的混合溶剂中,35℃水浴加热搅拌12h,得到浓度为15%w/v的电纺溶液,记为A3溶液。

S2、内层纤维膜的制备:调节纺丝接收距离15cm,纺丝的环境温度为28℃,环境湿度40%RH,调节电压至19kV,溶液的给料速度为0.6mL/h,辊筒转速为120rad/min,将步骤S1制备的溶液A1静电纺于金属芯轴表面,真空干燥后得到血管内层纤维膜。

S3、第一次电喷:将步骤S2制备的纤维膜作为接收装置,调节溶液A2的给料速率为3mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为30℃,环境湿度40%RH,调节电压至15kV进行第一次电喷,溶液喷出后在纤维表面形成聚集、融合,得到外表面光滑的第一层致密膜。

S4、螺旋环套结构的制备:将聚对苯二甲酸乙二醇酯(重均分子量6万)材料进行热挤出,调节热挤出参数:温度230℃,主机挤出速率4Hz,以第一层致密膜作为接收面,致密膜与挤出头距离为8.5cm,致密膜运动规律:旋转速率16Hz,平行移动1.5cm/s,制成螺旋环套结构。

S5、第二次电喷:将步骤S4所获得的结构表面作为接收面,采用A3溶液进行电喷,参数具体为:给料速率为2.7mL/h,接收距离10cm,辊筒转速为90rad/min,环境温度为25℃,环境湿度40%RH,调节电压至12kV得到第二层致密膜。

S6、重复步骤S2,在步骤S5所获得的结构表面进行电纺丝并干燥得到血管外层纤维膜,得到抗弯折血管。

对比例1

一种人工血管,包括三层,外层为无规则静电纺丝纤维膜,中层为防渗血致密层,内层为静电纺丝纤维膜,致密层包括第一致密层和第二致密层,第一致密层和第二致密层之间无其他结构。该人工血管外层、内层以及致密层的制备方法与实施例2一致。

抗弯折性能检测:

人工血管弯曲状态下的水流通量测试依据ISO/DIS7198标准提供的方式进行。依据此标准描述,测试条件应尽可能模拟生理使用环境。血管发生扭结的定义是低于原始直型状态的水流量的50%时,血管记为扭结。实验开始,采用实施例2中的抗弯折人工血管,选取长度为12cm,内壁管径为6mm。与对比例1制备的同规格静电纺人工血管。分别测量在水压力为16kPa,本发明抗弯折血管与对比例1人工血管在弯折30°、60°、90°、120°、150°、180°共六种情况下的水流通量原始直型状态下的水流量比例。重复测量三次,取平均值,结果如图5所示。

由图中可以看出,本发明抗弯折人工血管在弯折角度达到180°时,水流通量仍能达到85%;而传统静电纺丝人工血管在弯折角度为90°时,血管的水流通量已经降至50%以下。可见,本发明抗弯折人工血管的抗弯折性能远超于传统静电纺丝人工血管。

抗扭结性能检测:

取上述实施例2及对比例1的人工血管,各3例,其中血管内径6mm,长度15cm。进行力学性能的检测。依据中国人民共和国医药行业标准YY-0500对上述两种人工血管进行扭结直径/半径的测量。测量范围为4mm-50mm,以1.5mm幅度增加的半径规进行测量,用标准圆轴测量纽结半径将样品弯曲成环状,反方向拉扯样品的一端减小环的半径,直到扭结发生。将大小合适的圆轴放置在环的中心来测量扭结半径。扭结半径单位为毫米。测试实验如图4(图a为实施例2的样品,图b中为对比例1制备的传统静电纺丝人工血管),测试结果如下:(1)采用传统静电纺方式制备的人工血管,3例样品扭结半径依次为31mm、32.5mm、34mm,3例样品扭结半径平均值为32.5mm;(2)采用本发明方法实施例2制备的人工血管,3例样品扭结半径依次是10mm、11.5、mm、10mm,3例样品扭结半径平均值为10.5mm。

由上述实验结果对比得出,采用本发明方法制备的人工血管扭结半径明显小于传统静电纺丝人工血管,抗弯折性能明显优于后者。

对比例2

在实验过程中发现,A4材料从挤出孔被挤出后,其温度从设定的挤出温度开始向室温下降。如果降至室温,则相当于被挤出的材料冷却固化,便不能与致密层粘连;若缠绕至致密层的温度比较高,那被挤出的材料可能仍是半热熔状态,能够有效粘附在血管表面并得到固定。因此,可以通过调节挤出孔与血管之间的距离,控制被挤出材料的冷却时间。

本实施例的人工血管在制备过程中,调节致密膜与挤出头的距离为20cm,其他制备过程同实施例5一致。

取实施例5和本实施例制备的人工血管各3根,依据对比例1中的抗扭结性能检测对两种不同血管进行弯曲半径测量,测量方法如图6所示。

从图中可以看出,实施例5制备的人工血管的螺旋环套结构在血管弯折部位紧密贴合在血管的第一致密膜上,故弯曲形态良好(图6a);而在本实施例制备的人工血管弯曲部位,螺旋环套结构已完全脱离血管第一层致密膜(图6b),故螺旋环套结构未能提供足够径向支撑力,导致血管在弯曲部位出现弯折,未能达到抗弯折效果。

对比例3

本实施例的人工血管制备过程中,A3溶液的浓度与A2溶液的溶度相同,均为30%w/v,其他制备步骤同实施例5一致(需要说明的是,本实施例中无步骤S4)。

将制备的人工血管轴向切开,置于扫描电镜中可以观察到,第一致密层和第二致密层未能很好的粘附,存在分层现象,如图7所示。而且,实验中发现,A3溶液的浓度继续升高并大于A2溶液浓度时,分层现象越严重。

由上述两个对比实验结果可以得出,第一致密层-螺旋环套-第二致密层结构的紧密结合能有效提升血管抗弯折性能。

上述实施例只是对本发明的解释,但本发明的实施方式并不受上述实施例的限制。对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本发明权利要求的保护范围之内。

- 一种抗弯折人工血管及其制备方法

- 一种诱导钙钛矿晶体抗拉伸弯折的柔性光伏器件的制备方法