一种用于斗杆支撑组件焊接的工装夹具

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及夹具技术领域,具体涉及一种用于斗杆支撑组件焊接的工装夹具。

背景技术

斗杆支撑组件是挖掘机工作的主要部件,组成斗杆支撑组件的这些零部件通过焊接固定连接。在采用焊接机器人对斗杆支撑组件进行焊接时,需对斗杆支撑组件进行夹紧,以防斗杆支撑组件在焊接过程中脱落或者移位。然而,现有的夹具对斗杆支撑组件的限位夹持效果不理想,导致斗杆支撑组件在焊接过程中容易出现脱落或者移位的现象。

发明内容

针对上述问题,本发明提出一种用于斗杆支撑组件焊接的工装夹具,保证了对斗杆支撑组件的充分夹持,避免了斗杆支撑组件在焊接过程中容易出现脱落或者移位的现象。

本发明提供了一种用于斗杆支撑组件焊接的工装夹具,包括底板以及布置在底板上的横向夹持机构、第一顶紧机构和第二顶紧机构;所述横向夹持机构包括气缸、第一夹板、第二夹板和滑动机构,气缸安装在所述底板上,气缸的活塞杆与第二夹板连接,第二夹板与滑动机构连接,滑动机构用于支撑第二夹板沿气缸的活塞杆滑动;第一夹板安装在底板上,第一夹板与第二夹板相对布置;所述第一顶紧机构和所述第二顶紧机构均位于第一夹板和第二夹板之间,且第一顶紧机构和第二顶紧机构呈相对布置;第一顶紧机构用于顶压斗杆支撑组件的一端,第二顶紧机构用于顶压斗杆支撑组件的另一端,第一夹板和第二夹板用于夹紧斗杆支撑组件的两侧。

优选地,所述滑动机构包括第一支撑板和第二支撑板,第一支撑板和第二支撑板均安装在底板上且呈平行布置,第一支撑板上设有第一滑套,第二支撑板上设有第二滑套;第二夹板的两端设有第一滑轴和第二滑轴,第二夹板的第一滑轴与第一滑套滑动配合,第二夹板的第二滑轴与第二滑套滑动配合。

优选地,所述底板设有两条平行布置的支撑条,两条支撑条位于第一夹板和第二夹板之间,气缸设有安装板,安装板与两条支撑条连接;第一夹板对应气缸处设有缺口,气缸和安装板位于缺口中。

优选地,所述第一顶紧机构包括承载板、第一顶紧气缸和卡位板,承载板和卡位板均安装在底板上,承载板和卡位板之间形成卡位槽;承载板设有通孔,第一顶紧气缸安装在承载板上,第一顶紧气缸的活塞杆连接有第一顶压头,第一顶压头与承载板的通孔活动配合。

优选地,所述卡位板上设有向第二顶紧机构倾斜的导板。

优选地,所述第二顶紧机构包括支撑座以及至少一个加压机构,加压机构安装在支撑座上;

所述加压机构包括支架、加压气缸、加压杆、加压块、加压轴、第一限位板、第二限位板、第一连接板、第二连接板、第一铰接板和第二铰接板,支架安装在支撑座上,第一限位板和第二限位板呈平行布置在支架上,第一限位板和第二限位板之间形成活动槽;加压杆的一端设有通孔,加压杆的通孔内配设有转动连接的转动轴,加压杆与活动槽活动配合,加压杆的转动轴的两端分别与第一限位板和第二限位板连接;加压杆上设有连接轴,第一连接板与加压杆的连接轴的一端铰接,第二连接板与加压杆的连接轴的另一端铰接;加压轴的两端分别与第一铰接板的一端和第二铰接板的一端连接,第一铰接板的另一端与第一限位板通过连接轴铰接,第二铰接板的另一端与第二限位板通过连接轴铰接,第一连接板和第二连接板均位于第一铰接板和第二铰接板之间;第一连接板的远加压杆一端与加压轴转动连接,第二连接板的远加压杆一端与加压轴转动连接,加压块的两端分别与第一连接板和第二连接板连接,加压块位于加压杆上方;加压气缸上设有两根呈对称布置的转轴,加压气缸的两根转轴均与支架转动连接,加压气缸的活塞杆连接有连接头,连接头与加压轴转动连接。

优选地,所述第一限位板设有与第一连接板活动配合的第一滑槽,第二限位板设有与第二连接板活动配合的第二滑槽。

优选地,所述第一限位板和第二限位板之间设有加固螺栓,加固螺栓位于加压杆下方。

优选地,所述支撑座上设有保护支撑板,保护支撑板上设有第一保护螺母,第一保护螺母配设有第一保护螺栓。

优选地,所述承载板上设有第二保护螺母,第二保护螺母配设有第二保护螺栓。

本发明具有如下的有益效果:

1、将斗杆支撑组件放在第一夹板、第二夹板、第一顶紧机构和第二顶紧机构围成的空间内,气缸驱动第二夹板向第一夹板靠拢,从而对斗杆支撑组件的两侧夹紧;第一顶紧机构用于顶压斗杆支撑组件的一端,第二顶紧机构用于顶压斗杆支撑组件的另一端;通过第一夹板、第二夹板、第一顶紧机构和第二顶紧机构对斗杆支撑组件的四个方位进行夹持,保证了对斗杆支撑组件的充分夹持,避免了斗杆支撑组件在焊接过程中容易出现脱落或者移位的现象。

2、承载板和卡位板之间形成卡位槽,斗杆支撑组件的一端放在卡位槽内,第一顶紧气缸操控第一顶压头顶紧卡位槽内的斗杆支撑组件,提高了对斗杆支撑组件夹持的牢固性,进一步地避免了斗杆支撑组件出现出现脱落或者移位的现象。

3、加压气缸的活塞杆伸出,加压杆的加压头顶靠在斗杆支撑组件的另一端,加压块的设计,可对加压杆进行压靠支撑或者限位,保证了加压头与斗杆支撑组件的有效顶靠。

附图说明

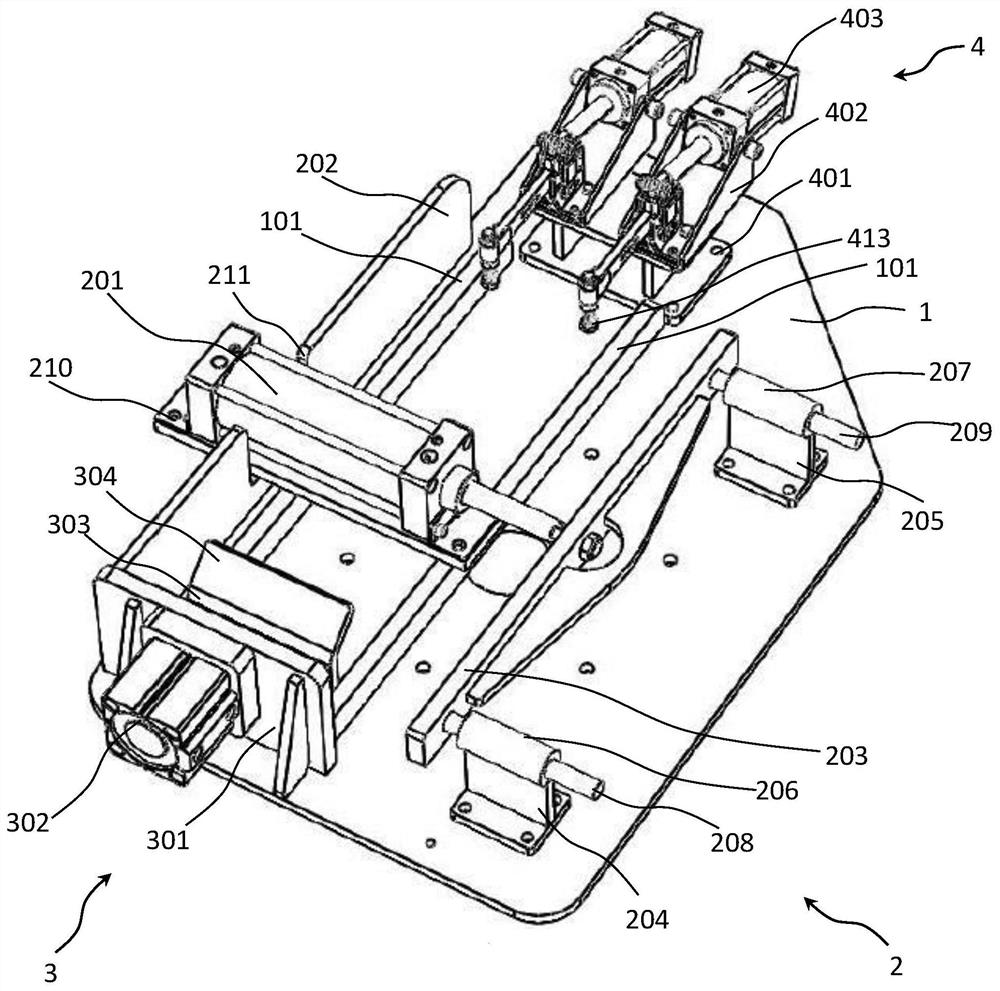

图1为本发明一实施例的结构示意图;

图2为本发明一实施例的断面图;

图3为本发明一实施例中第二顶紧机构的结构示意图;

图4为本发明一实施例中第一连接板与第二顶紧机构配合的结构示意图;

图5为本发明一实施例中夹持斗杆支撑组件后的结构示意图。

附图标记:

1-底板,101-支撑条,2-横向夹持机构,201-气缸,202-第一夹板,203-第二夹板,204-第一支撑板,205-第二支撑板,206-第一滑套,207-第二滑套,208-第一滑轴,209-第二滑轴,210-安装板,211-缺口,3-第一顶紧机构,301-承载板,302-第一顶紧气缸,303-卡位板,304-导板,4-第二顶紧机构,401-支撑座,402-支架,403-加压气缸,404-加压杆,405-加压块,406-加压轴,407-第一限位板,408-第二限位板,409-第一连接板,410-第二连接板,411-第一铰接板,412-第二铰接板,413-加压头,414-第一滑槽,415-加固螺栓,5-保护支撑板,6-第一保护螺母,7-第一保护螺栓,8-第二保护螺母,9-第二保护螺栓。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

如图1至图5所示,本实施例提供的一种用于斗杆支撑组件焊接的工装夹具,包括底板1以及布置在底板1上的横向夹持机构2、第一顶紧机构3和第二顶紧机构4;横向夹持机构2包括气缸201、第一夹板202、第二夹板203和滑动机构,气缸201安装在底板1上,气缸201的活塞杆与第二夹板203连接,第二夹板203与滑动机构连接,滑动机构用于支撑第二夹板203沿气缸的活塞杆滑动。第一夹板202安装在底板1上,第一夹板202与第二夹板203相对布置。第一顶紧机构3和第二顶紧机构4均位于第一夹板202和第二夹板203之间,且第一顶紧机构3和第二顶紧机构4呈相对布置;第一顶紧机构3用于顶压斗杆支撑组件的一端,第二顶紧机构4用于顶压斗杆支撑组件的另一端,第一夹板202和第二夹板203用于夹紧斗杆支撑组件的两侧。

该技术方案将斗杆支撑组件放在第一夹板202、第二夹板203、第一顶紧机构3和第二顶紧机构4围成的空间内,气缸201驱动第二夹板203向第一夹板202靠拢,从而对斗杆支撑组件的两侧夹紧;第一顶紧机构3用于顶压斗杆支撑组件的一端,第二顶紧机构4用于顶压斗杆支撑组件的另一端;通过第一夹板202、第二夹板203、第一顶紧机构3和第二顶紧机构4对斗杆支撑组件的四个方位进行夹持,保证了对斗杆支撑组件的充分夹持,避免了斗杆支撑组件在焊接过程中容易出现脱落或者移位的现象。

具体地,滑动机构包括第一支撑板204和第二支撑板205,第一支撑板204和第二支撑板205均安装在底板1上且呈平行布置,第一支撑板204上设有第一滑套206,第二支撑板205上设有第二滑套207;第二夹板203的两端设有第一滑轴208和第二滑轴209,第二夹板203的第一滑轴208与第一滑套206滑动配合,第二夹板203的第二滑轴209与第二滑套207滑动配合。同时,底板1设有两条平行布置的支撑条101,两条支撑条101位于第一夹板202和第二夹板203之间,气缸201设有安装板210,安装板210与两条支撑条101连接;第一夹板202对应气缸处设有缺口211,气缸201和安装板210位于缺口211中。

第一顶紧机构3包括承载板301、第一顶紧气缸302和卡位板303,承载板301和卡位板303均安装在底板1上,承载板301和卡位板303之间形成卡位槽。承载板301设有通孔,第一顶紧气缸302安装在承载板301上,第一顶紧气缸302的活塞杆连接有第一顶压头,第一顶压头与承载板301的通孔活动配合。承载板301和卡位板303之间形成卡位槽,斗杆支撑组件的一端放在卡位槽内,第一顶紧气缸302操控第一顶压头顶紧卡位槽内的斗杆支撑组件,提高了对斗杆支撑组件夹持的牢固性,且卡位槽对斗杆支撑组件的该端进行了位置限制,进一步地避免了斗杆支撑组件出现出现脱落或者移位的现象。

斗杆支撑组件的一端放入卡位槽时,为了提高斗杆支撑组件的该端与卡位槽对准的效率,卡位板303上设有向第二顶紧机构倾斜的导板304。斗杆支撑组件的该端在导板304,可顺利的进入卡位槽中。

第二顶紧机构4包括支撑座401以及至少一个加压机构,加压机构安装在支撑座401上。加压机构包括支架402、加压气缸403、加压杆404、加压块405、加压轴406、第一限位板407、第二限位板408、第一连接板409、第二连接板410、第一铰接板411和第二铰接板412,支架402安装在支撑座401上,第一限位板407和第二限位板408呈平行布置在支架402上,,第一限位板407和第二限位板408之间形成活动槽。加压杆404的一端设有通孔,加压杆404的通孔内配设有转动连接的转动轴,加压杆404与活动槽活动配合,加压杆404的转动轴的两端分别与第一限位板407和第二限位板408连接。

加压杆404上设有连接轴,第一连接板409与加压杆404的连接轴的一端铰接,第二连接板410与加压杆404的连接轴的另一端铰接;加压轴406的两端分别与第一铰接板411的一端和第二铰接板412的一端连接,第一铰接板411的另一端与第一限位板407通过连接轴铰接,第二铰接板412的另一端与第二限位板408通过连接轴铰接,第一连接板409和第二连接板410均位于第一铰接板411和第二铰接板412之间。

第一连接板409的远加压杆一端与加压轴406转动连接,第二连接板410的远加压杆一端与加压轴406转动连接,加压块405的两端分别与第一连接板409和第二连接板410连接,加压块406位于加压杆404上方。加压气缸403上设有两根呈对称布置的转轴,加压气缸403的两根转轴均与支架402转动连接,加压气缸403的活塞杆连接有连接头413,连接头413与加压轴406转动连接。

本实施例中,第一连接板409与加压轴406的连接端设有通孔,第二连接板410与加压轴406的连接端设有通孔,第一连接板409的通孔与第二连接板410的通孔均与加压轴406转动连接。连接头413设有通孔,连接头413的通孔与加压轴406转动连接。

第二顶紧机构4的加压气缸403的活塞杆伸出,加压杆404的加压头413顶靠在斗杆支撑组件的另一端;加压气缸403的活塞杆继续伸出,加压气缸403的活塞杆带动第一连接板409和第二连接板410转动,使得加压块405压靠在加压杆404上,以使加压头413顶紧斗杆支撑组件的另一端;加压块405的设计,可对加压杆405进行压靠支撑或者限位,保证了加压头413与斗杆支撑组件的有效顶靠。

为了增大加压杆404绕转动轴的转动角度,第一限位板407设有与第一连接板409活动配合的第一滑槽414,第二限位板408设有与第二连接板410活动配合的第二滑槽。同时,第一滑槽414和第二滑槽也起到对第一连接板409和第二连接板410的位置限制作用,从而对压杆404的起到位置限制作用。

为了提高第一限位板407和第二限位板408的结构图强度,第一限位板407和第二限位板408之间设有加固螺栓415,加固螺栓415位于加压杆404下方。

为了进一步对夹持后的斗杆支撑组件进行保护,支撑座401上设有保护支撑板5,保护支撑板5上设有第一保护螺母6,第一保护螺母6配设有第一保护螺栓7。旋拧第一保护螺栓7,使第一保护螺栓7顶紧斗杆支撑组的另一端。承载板301上设有第二保护螺母8,第二保护螺母8配设有第二保护螺栓9。旋拧第二保护螺栓9,使第二保护螺栓9顶紧斗杆支撑组的一端。通过第一保护螺栓7和第二保护螺栓9对斗杆支撑组件的两端顶紧,进一步提高了斗杆支撑组件夹持后的稳固性。

需要说明的是,以上优选实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种用于斗杆支撑组件焊接的工装夹具

- 一种用于航空发动机混合器波瓣组件氩弧焊接的工装夹具